二维纳米材料改性水基切削液在铌合金材料切削加工中的应用研究

2022-10-13黄鹏罗伟熊雪峰

黄鹏,罗伟,熊雪峰

中国工程物理研究院材料研究所

1 引言

铌合金材料具有较高的熔点和高温强度,同时具有高延展性、导热性、比强度以及适中的密度,在航天等领域具有非常重要的应用前景[1]。铌合金材料零部件切削加工后的表面质量对零部件的装配、使用性能和工作寿命等有非常显著的影响,是衡量其性能的重要指标之一。目前,在机械加工制造业新形势的驱动下,面临提升铌合金材料零部件加工表面质量的迫切需求。通过开展铌合金材料切削加工过程中刀具的优化研究工作发现,在铌合金材料的普通切削加工过程中,硬质合金刀具比CBN刀具有更优的耐磨性和切削作用效果,而在铌合金材料的超精密切削加工过程中,CBN刀具更适合微量去除切削加工。

切削液对切削加工表面质量有重要影响。金属切削加工过程中,刀具-工件-切削液三相体系间具有良好的冷却、润滑状态,可以有效减少摩擦带来的切削热和切削力,降低刀具磨损速度和提高刀具使用寿命,保证工件切削加工后的表面质量。由于铌合金的特殊物理化学性能,采用去离子水作为切削液,具有优异的冷却效果,但是其润滑性能较差。因此,提出了在不改变水基切削液体系的前提下,利用二维纳米材料改性水基切削液来改善润滑性能,从而提升铌合金材料零部件切削加工的表面质量。

石墨烯是典型的二维纳米材料,具有高导热系数、高耐腐蚀性和良好的减摩性能。石墨烯纳米片作为润滑添加剂,由于其单原子层厚度和几十至一百纳米的横向尺寸,可以在切削加工过程中有效作用在刀具-工件-切屑位置,显著降低摩擦系数。姚斌等[2]开展了石墨烯作为水基半合成切削液添加剂在硬质合金-钢材料的作用机制,结果表明,质量分数为0.5%的石墨烯添加剂具有最优减摩效果,相比干摩擦和半合成切削液,磨损率分别减少了97.8%和33.8%。J.Samuel等[3]将石墨烯改性半合成金属切削液用于微加工,结果发现,石墨烯改性切削液可以有效改善浸润性、热导率和动态黏度,使加工过程中的切削力和切削温度显著减小。

因此,针对铌合金材料切削加工的特点,提出利用单层石墨烯纳米片和单层氧化石墨烯纳米片来改性水基切削液。在摩擦磨损试验机上开展了不同质量分数改性水基切削液的摩擦磨损试验,获得了不同工况下摩擦系数图表,从而得到优化的改性水基切削液类型。进一步开展铌合金材料的切削加工试验,比较改性水基切削液和去离子水的切削加工作用效果。通过开展有限元仿真分析,探索改性水基切削液改善铌合金材料零部件切削加工的作用机制。

2 摩擦磨损试验

2.1 二维纳米材料改性水基切削液的制备

采用苏州先丰纳米科技有限公司的二维纳米材料改性水基切削液,单层氧化石墨烯溶液浓度为0.2%,片径约为50~200nm,厚度为0.8~1.2nm,单层石墨烯溶液浓度为0.1%,片径约为0.5~5μm,厚度约为0.8nm,单层率≥80%,采用PVP溶剂分散。为了探究不同浓度二维纳米材料改性水基切削液的作用效果,在摩擦磨损试验中分别对不同类型溶液进行了稀释,制备得到四组二维纳米材料改性水基切削液,分别为0.2%浓度氧化石墨烯溶液、0.1%浓度氧化石墨烯溶液、0.1%浓度石墨烯溶液和0.05%浓度石墨烯溶液。

2.2 摩擦磨损试验

在BRUKER UMT Tribolab型号摩擦磨损试验机上进行试验,接触形式为球-盘摩擦副的接触模式,上试样为直径φ3mm硬质合金微球,下试样为定制加工的铌合金圆盘,表面粗糙度值优于0.8,下试样在主轴驱动下作连续旋转运动。球-盘摩擦副的摩擦磨损试验见图1。

硬质合金微球-铌合金圆盘摩擦磨损试验参数如下:试验载荷为20N,主轴转速为200r/min,硬质合金微球中心到铌合金圆盘中心距离为20mm,试验时间为10min。不同切削液介质工况下球-盘摩擦副的摩擦磨损试验摩擦系数结果见图2,所有的切削液摩擦系数曲线均呈现出前高后低的特性。

图2 不同工况下的摩擦系数

去离子水在刚开始约60s内的摩擦系数约为0.48,随着时间的推移,其摩擦系数降至约0.31,并基本保持稳定。原因是试验初期的铌合金圆盘表面比较粗糙,而在硬质合金微球摩擦磨损一段时间后,其表面的粗糙峰逐渐被磨掉,从而使摩擦系数显著减小并趋于稳定。对于不同浓度的石墨烯溶液和氧化石墨烯溶液,其摩擦系数相对于去离子水均有一定程度的降低。其中,0.1%浓度氧化石墨烯溶液在摩擦磨损试验中的摩擦系数最低,稳定运行阶段,其摩擦系数由0.12增至0.23,相对于去离子水降低了约25.8%~61.3%,这表明0.1%浓度氧化石墨烯溶液具有良好的减摩作用效果。在摩擦磨损试验中,其摩擦系数随着时间推移而呈现增大的趋势,原因是磨损试验初期产生的铌合金碎屑聚集在球-盘摩擦副之间,降低了氧化石墨烯纳米片在球-盘摩擦副之间的作用效果。比较氧化石墨烯溶液和石墨烯溶液的摩擦作用结果,氧化石墨烯溶液的减摩润滑效果相对石墨烯溶液更好,原因是氧化石墨烯纳米片在横向尺寸上比石墨烯纳米片小约一个数量级,更容易进入硬质合金微球-铌合金盘的摩擦副区域,并产生减摩润滑作用效果。因此,调控二维纳米材料的尺寸和浓度对于改善水基切削液的摩擦学作用都有着重要影响。

3 切削加工试验

为了研究优化后的二维纳米材料改性水基切削液切削加工铌合金材料的作用效果,开展了不同切削液的切削加工试验,试验选用单点金刚石车床。切削液采用去离子水及优化后的二维纳米材料改性水基切削液(0.1%浓度氧化石墨烯水溶液)。选用Taylor Surf CCI白光形貌干涉仪测量表面粗糙度。

在超精密切削加工铌合金材料样品试验中,选择CBN刀具,其前角和后角分别为0°和7°,刀尖圆弧半径为0.4mm。切削加工试验主要目的是考核不同切削液的作用效果,因此,两组试验的切削工艺参数相同,主轴转速为100r/min,进给量为0.005mm/r,切削深度为0.005mm。

1号样品采用去离子水,2号样品采用二维纳米材料改性水基切削液。两组不同切削液加工后的铌合金样品见图3,可以直接观察到2号样品表面有银白色金属光泽,而1号样品表面有明显的彩色反光条纹,2号样品的表面质量较1号样品更优。

图3 不同切削液加工样品

两组样品的光学显微镜图和表面粗糙度测量结果见图4。基于前期的研究成果发现,表面粗糙度值与切削速度密切相关,随着切削速度的降低,表面粗糙度值逐渐增大[4]。加工圆形样片端面时,在保持主轴转速恒定的情况下,切削速度由外向内逐渐减小。为了降低切削工艺参数变化对表面粗糙度测量结果的影响,选择在1号样品和2号样品靠近边缘5mm位置进行表面粗糙度测量。测量结果表明,1号样品的表面粗糙度值约为209.3nm,2号样品的表面粗糙度值约为36.4nm,通过比较发现,二维纳米材料改性水基切削液可以显著提升铌合金材料切削加工的表面质量,降低加工表面粗糙度。其原因是,单原子层厚度的氧化石墨烯纳米片可作为保护层作用于刀-工摩擦副区域,显著改善刀-工摩擦作用机制,提升了切削液的减摩润滑性能,从而提升切削加工表面质量。

图4 不同切削液加工样品表面粗糙度表征

4 有限元仿真分析

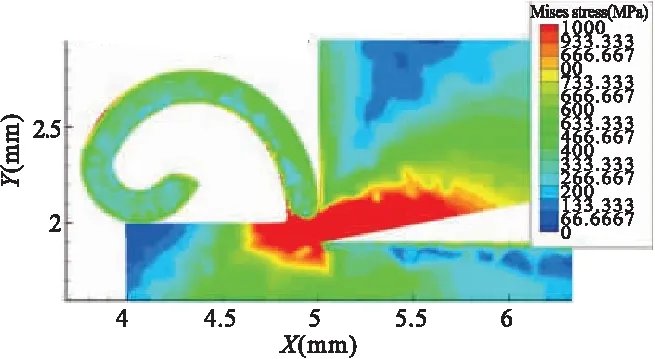

为了进一步研究不同摩擦系数对切削加工过程的影响,利用AdvantEdge软件进行了铌合金切削加工过程的有限元仿真分析。选择CBN刀具,其前角为0°,后角为11°,切削刃口半径为0.01mm,切削速度为100m/min,进给量为0.1mm/r,切削深度为0.01mm,切削液热传导系数为9000.0W/(m·K),切削液射流速度为10m/s。基于前文摩擦磨损试验结果,对摩擦系数设定三组试验变量(0.1,0.3,0.5),分别代表了良好润滑、一般润滑和无润滑的工况。

不同摩擦系数工况下的最高切削温度仿真结果见图5。结果表明,随着摩擦系数从0.1增至0.5,刀具-工件-切削液体系的最高切削温度显著升高,增加约20.1%,原因是第二变形区中刀具前刀面与切屑的摩擦热显著增加。不同摩擦系数切削加工工况下的切削应力仿真结果见图6,结果表明,随着摩擦系数从0.1增至0.5,工件已加工表面的应力逐渐增大。

(a)μ=0.1

(a)μ=0.1

上述结果表明,在良好润滑的工况下,刀具磨损速度减缓,从而确保工件已加工表面的质量。因此,调控刀具-工件-切削液的摩擦系数对提升铌合金材料切削加工表面质量具有重要的意义。

5 结语

通过研究二维纳米材料改性水基切削液在铌合金材料切削加工中的应用。结果表明,可以有效提升铌合金材料零部件切削加工的表面质量。

通过开展不同工况下球-盘摩擦副的摩擦磨损试验,得到优化的二维纳米材料改性水基切削液类型,0.1%GO质量分数的水基切削液具有优异的减摩润滑效果,相比去离子水,其摩擦系数降低了25.8%,而在磨损试验初期降低高达61.3%;在相同的切削工艺参数下,铌合金材料样品在去离子水切削加工后的表面粗糙度约为200nm,0.1%氧化石墨烯水溶液切削加工后表面粗糙度约为40nm,表面质量提升了约80%;切削加工过程的有限元仿真分析表明,降低摩擦系数有助于降低切削温度,提升切削加工表面质量。