海上油气田双层套管射孔动力学响应规律分析*

2022-10-13闫新江

李 中 文 敏 邱 浩 毕 刚 黄 辉 闫新江

(1.中海油研究总院有限责任公司 2.西安石油大学)

0 引 言

我国油气资源勘探开发的重心逐渐由陆地转向海洋,海上油气田开采工艺逐渐受到重视[1]。射孔完井工艺作为油气井开采的重要组成部分,有助于最大限度地开发油气产能,提高经济效益[2]。然而,由于恶劣的海洋环境使常规的单层套管难以满足海底岩石所施加的非均匀载荷,所以在海上油气田射孔完井工艺中,研究双层套管的动态力学规律具有重要意义。

岳艳芳等[3]在高温高压条件下,应用断裂力学理论和有限元法分析了深井射孔段套管的应力,并对比分析了其强度安全性;许杰等[4]利用数值计算方法对海上稠油井套管射孔参数进行了敏感性分析,并采用正交试验对射孔参数进行优选;李龙龙等[5]通过引入三径向流模型,采用等渗流阻力法构建射孔水平井产能预测模型;贾曦雨等[6]研究了聚能射流穿孔过程中射孔套管抗挤强度;蔡履忠等[7]研究了射孔爆轰作用下油管柱的动态力学响应。目前,有限元技术促进了射孔过程套管力学响应研究的发展。李明飞等[8]通过有限元软件构建套管-水泥环-围岩模型,分析了射孔套管的热应力分布和强度安全性;李新宏等[9]对海底管道的力学性能进行数值仿真模拟研究;汪强等[10]建立了不同盲孔深度下超高压射孔枪的理想几何模型和含几何缺陷模型,采用有限元分析法对其外压挤毁过程及挤毁压力进行模拟分析;邱小龙等[11]利用ABAQUS有限元软件构建三维井筒模型,研究了稠油热采井射孔段套管热应力分布;韩耀图等[12]利用有限元数值模拟软件分析了射孔弹类型及水泥环自身性能对其损伤程度的影响;杨登波等[13]利用ANSYS软件模拟水平井偏心射孔和不偏心射孔,研究了超深穿透射孔和等孔径射孔两种不同射孔完井方式对产能比的影响;闫炎等[14-16]对射孔过程中水泥环的力学性能及射孔深度进行分析。上述研究主要侧重于陆上单层套管的力学响应与安全性分析,鲜有针对海上油气田双层套管射孔完井的相关研究[17]。鉴于此,笔者在上述研究的基础上,综合考虑双层套管结构特点,采用ANSYS/LS-DYNA仿真技术建立双层套管射孔动态模型,研究射孔弹射孔过程中速度变化规律,揭示双层套管动力学响应特征,以期为海上油气田双层套管射孔完井工艺优化的深入研究提供参考。

1 双层套管射孔动态仿真模型

针对陵水25-1区块 A7井井身结构(见图1),高压气组IV(井深为3 980.4~4 013.6 m)上部为泥岩夹层,下部为大段砂岩气藏。若采取裸眼完井,由于存在易坍塌泥岩夹层与易出砂的砂岩储层,后期井壁稳定控制及防砂难度巨大;若采取套管射孔完井,将导致上部气组Ⅲ(井深为3 850.3~3 893.5 m)面临射开两层套管的问题。

图1 A7井井身结构Fig.1 Casing program of Well A7

双层套管几何及力学参数如表1所示。按照现场射孔工艺要求,优选2种(深穿透和大孔径)射孔弹进行数值模拟。

表1 双层套管结构及力学参数Table 1 Structural and mechanical parameters of double casing

1.1 套管射孔模型构建

首先建立三维几何模型。在ANSYS中选用solid164单元对炸药、药型罩、射孔液、射孔弹壳体及管道进行建模,选用1号单元算法对管道、水泥层及射孔弹壳进行计算,选用11号单元算法对炸药、药型罩及射孔液进行计算。模型包含双层套管、射孔弹壳体、炸药及药型罩。双层套管外径244.5 mm,内层套管外径177.8 mm,内层套管壁厚12.65 mm,外层套管壁厚13.84 mm;水泥环壁厚19.51 mm,弹性模量20 GPa,泊松比0.25;套管与射孔弹壳材料均为钢,弹性模量为205 GPa,泊松比为0.3;射孔弹弹壳外径、药型罩壁厚和装药高度分别为44、1.6和38 mm。药型罩材料为紫铜,密度为7 900 kg/m3。

对单个射孔弹模型划分时遵循从简单到复杂、从局部到整体的原则。网格划分顺序为:药型罩、炸药、射孔弹外壳,模型各部分网格划分如图2所示。对于炸药和药型罩采用任意拉格朗日-欧拉单元网格,对于射孔弹壳采用拉格朗日单元网格。

图2 射孔弹弹壳、药型罩和炸药网格划分Fig.2 Grid division of perforating charge shell,liner and explosive

图3为双层套管网格模型。从图3可以看出,在金属粒子射孔处进行了局部网格加密,包含射孔弹网格、套管射孔网格及流体网格。对于射孔液流体采用任意拉格朗日-欧拉单元网格。

图3 双层套管网格模型Fig.3 Grid model of double casing

1.2 材料模型与状态方程

材料模型与状态方程描述的准确性关系到模拟是否正确。在双层套管射孔过程中,主要用到炸药、药型罩、壳体、套管、水泥层及射孔液模型。

1.2.1 炸药材料模型及状态方程

炸药材料的关键字是*MAT_HIGH_EXPLOSIVE_BURN,炸药爆轰时压力和比容的变化关系使用JWL状态方程进行描述:

(1)

式中:V为炸药爆轰时所产生物质的相对体积,m3;E0为初始比内能,J/kg;p为爆炸压力,Pa;A、B、R1、R2及ω为炸药的特性参数。

炸药材料参数如下:密度1.89 g/cm3,爆炸速度0.911 cm/μs,爆炸压力0.42 GPa,A=7.78,B=0.071,R1=4.2,R2=1.0,ω=0.3,E0=1 J/kg。

1.2.2 药型罩材料模型

药型罩选用*MAT_JOHNSON_COOK模型和*EOS_GRUNEISEN状态方程,材料参数如下:密度7.96 g/cm3,剪切模量0.46 GPa,泊松比0.3,特性参数A=9×10-4,B=0.0031,C=0.025,N=0.31,M=1.09,S1=1.49,S2=0。相同条件下,紫铜药型罩的穿深比钢质药型罩高约20%,材料密度影响穿深,射流性能随着材料密度的增大而增强。此外,紫铜等金属材料在高压下延展性好,可维持较长的连续时间和聚合,所以在油气射孔完井过程中选用紫铜作为药型罩的主要材料。

1.2.3 射孔弹壳体与套管材料模型

采用*MAT_PLASTIC_KENEMATIC随动硬化模型描述射孔弹壳体和套管。该模型的表达式为:

(2)

1.2.4 水泥层材料设置

采用HJC本构模型描述爆炸冲击水泥的破坏响应特征。体积应变及不可逆破碎使用基本力学参数进行描述,塑性体积应变、等效塑性应变和压力使用损伤参数进行描述。采用MAT_JOHNSON_HOLMQUIST_CONCRETE材料模型描述水泥层。

1.2.5 射孔液材料模型

采用空材料模型*MAT_NULL描述空气、水等具有流体特性的材料。本构模型和状态方程EOS分别描述材料的偏应力和压力行为特性,采用1号状态方程*EOS_LINEAR_POLYNOMIAL进行描述。

2 双层射孔管柱-水泥环动力学响应分析

2.1 射孔弹聚能射孔过程

图4为双层射孔管柱-水泥环射孔过程。由图4可知:炸药爆炸后产生巨大压力,压力由射孔弹底部快速传递至药型罩,在6.05 μs时,药型罩被压实,顶部闭合,但底部尚未运动;在12.11 μs时,在爆轰产生物质的作用下,药型罩向对称面闭合,金属壁面在对称面相碰后,药型罩内层金属被挤出,金属射流形成;在21.19 μs时,金属药型罩向轴线加速汇聚,内表面向前倾斜形成射流,外表面向后倾斜形成杵体,向前和向后的分界点称为驻点,此时药型罩完全闭合,形成聚能射流;金属射流存在速度梯度,射流形态拉伸变长,因此杵体会出现体积缩小的现象;在27.26 μs时,金属射流头部开始接触套管内壁,此时由于惯性效应套管与金属粒子之间产生压缩应力,金属粒子流开始减速使与其接触到套管的部分加速,套管产生塑性变形,与金属粒子流相接触的套管部分和其相邻部分发生相对运动,在其边缘产生较大的剪切变形;在27.26~84.83 μs时,随着侵入深度加深,套管材料受剪切变为受压缩,产生压缩变形;在121.19 μs金属粒子流击穿套管,此时与套管不再有压缩,金属粒子流边缘与套管材料作用,套管材料的剪切变形越来越大,直至金属粒子流完全从套管内部冲出。

图4 双层射孔管柱-水泥层射孔过程Fig.4 Perforating process of double perforating string - cement sheath

2.2 双层套管力学响应

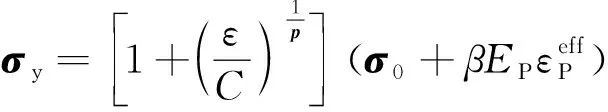

金属粒子在侵彻套管时,双层套管开始产生动力响应。图5为内层套管在金属粒子射孔过程中正面位的von Mises应力云图。

图5 内层套管在不同时刻下的von Mises应力云图Fig.5 von Mises stress cloud chart of inner casing at different time

由图5可以看出:爆炸后在t=15.13~27.26 μs时,内层管壁受到爆炸冲击波的影响而出现应力变化,此时套管内壁应力区域较为分散;t=27.26 μs时,金属粒子流开始接触内层套管,此时内层套管开始出现应力集中区域,随着射孔过程的进行,管道内部高应力区域以射孔中心为原点逐渐向四周扩大,内层管道逐渐受损;t=36.35 μs时,内层套管被击穿,此时高应力区域呈现发散状,内层套管应力逐渐减小。整个侵彻过程中,高应力区域呈现圆形,最大应力为862 MPa。

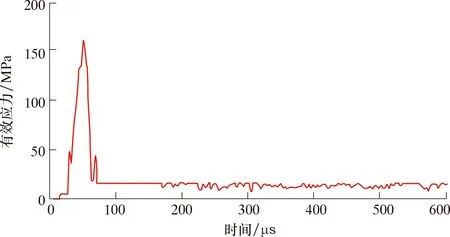

取内层套管射孔处一点查看有效应力变化曲线,如图6所示。从图6可以看出:内层套管应力变化趋势呈现整体波动状态,前期金属粒子流接触内层套管时,套管表面应力急剧增大至862 MPa,随后在60 μs内出现急剧波动状态,在100~600 μs内出现3次较大波动,分别在200、400与550 μs时。

图6 内层套管射孔处一点有效应力变化曲线Fig.6 Effective stress variation at one perforating point of inner casing

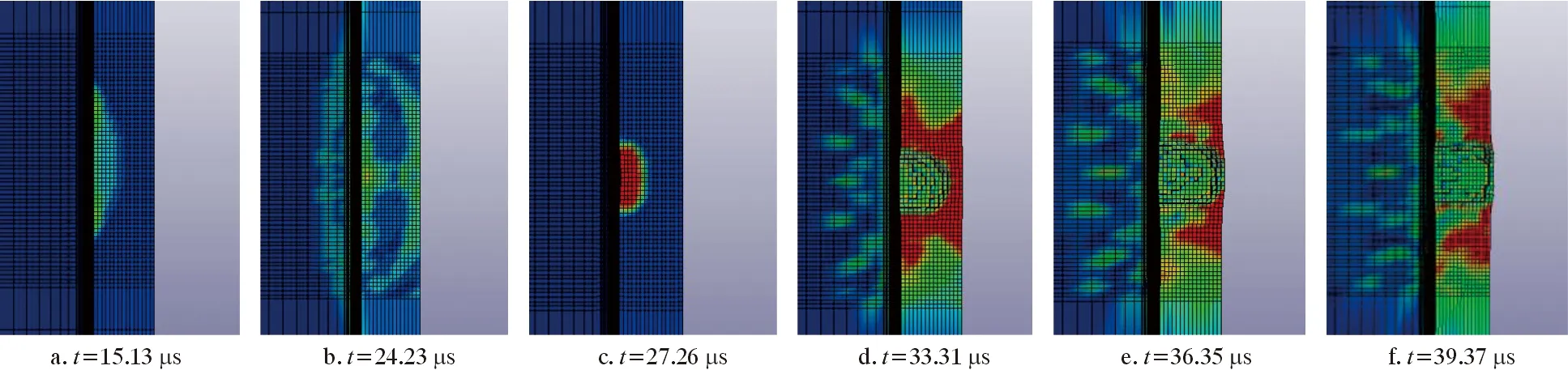

图7为水泥层von Mises应力云图。

图7 水泥层在不同时刻下的von Mises应力云图Fig.7 Von Mises stress cloud chart of cement sheath at different time

由图7可知:在27.26 μs时水泥层应力较小,此时部分应力由金属粒子流撞击内层管道传递而来;在36.35 μs时,金属粒子流击穿内层套管后逐渐接触水泥层,此时水泥层出现较大应力区域,应力区域呈现圆形状;在42.41 μs时,水泥环在金属粒子流的作用下逐渐失效,此时高应力区域以射孔中心为圆心呈现圆环状,随着射孔过程的进行,环状高应力区域逐渐扩大;在54.53 μs时应力范围达到最大,直径为4 cm;在78.76 μs时水泥环被完全贯穿,此时高应力区域消失,环状区域应力逐渐减小。

图8为水泥层射孔处一点有效应力变化曲线。由图8可以看出:水泥层应力变化幅度较大,水泥环应力变化曲线整体呈现先增大、后减小,最终保持稳定。在50 μs左右时水泥环该点处应力急剧增大,直至162 MPa,随后应力急剧减小,直至18.4 MPa,随后出现小幅度增大,最终稳定至15.6 MPa。

图8 水泥层射孔中心一点处有效应力曲线Fig.8 Effective stress variation at one perforating point of cement sheath

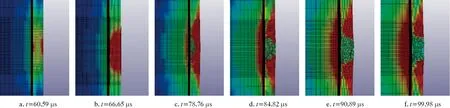

图9为外层套管von Mises应力云图。由图9可知:在60.59 μs时,金属粒子流受到水泥层的影响,在外层套管出现小范围高应力集中区域,此时应力为597 MPa;在66.65 μs时,金属粒子流开始接触外层套管,此时应力集中区域逐渐扩大,呈圆形分布;在78.76 μs时,随着金属粒子流对外层套管的作用,外层套管出现失效,此时外层套管最大应力向射孔中心四周发散,呈现扩散状,此时最大应力为758 MPa;在84.82 μs时,外层套管出现小范围贯穿,此时高应力分布区域逐渐扩大,随着射孔半径的逐渐扩大,高应力范围区域也逐渐扩大;至99.98 μs时,高应力区域范围达到最大。

图9 外层套管在不同时刻下的von Mises应力云图Fig.9 Von Mises stress cloud chart of outer casing at different time

图10为外层套管射孔一点处有效应力变化曲线。由图10可以看出:该点应力变化呈现持续震荡形态;60 μs时外层管道应力急剧增大,直至862 MPa,应力保持短暂平稳后,于125 μs后处于震荡阶段,最大应力为862 MPa。

图10 外层套管射孔中心一点处有效应力曲线Fig.10 Effective stress variation at one perforating point of outer casing

3 结 论

(1)采用ANSYS/LS-DYNA构建双层套管射孔模型,包含双层套管、射孔弹壳体、炸药及药型罩,模型可有效揭示金属粒子流射孔过程中速度变化,揭示双层套管动力学响应特征。

(2)炸药爆炸后产生巨大压力,压力由射孔弹底部快速传递至药型罩。在爆轰产生物质的作用下,药型罩向对称面闭合,金属壁面在对称面相碰后,药型罩内层金属被挤出,金属射流形成。金属射流存在速度梯度,射流形态拉伸变长,金属射流头部开始接触套管内壁,此时由于惯性效应套管与金属粒子之间产生很大的压缩应力,金属粒子流开始减速使与其接触到套管的部分加速,套管开始产生塑性形变,从而击穿套管。

(3)金属粒子流作用使得套管开始出现应力集中区域,随着射孔过程的进行,套管内部高应力区域以射孔中心为原点逐渐向四周扩大,套管逐渐受损,直至被击穿,此时高应力区域范围呈现发散状,套管应力逐渐减小。整个侵彻过程中,高应力区域呈现圆形。

(4)金属粒子流击穿内层套管后逐渐接触水泥层,此时水泥层出现较大应力区域,应力区域呈现圆形状,在金属粒子流作用下逐渐失效,此时高应力区域以射孔中心为圆心,呈现圆环状。随着射孔过程的进行,环状高应力区域逐渐扩大,当水泥环被完全贯穿时高应力区域消失,环状区域应力逐渐减小。