顶驱主轴接头螺纹上扣过程的力学性能研究*

2022-10-13欧阳蒙周传喜黄崇君赵鹏飞刘先明

欧阳蒙 周传喜 黄崇君 赵鹏飞 管 锋 刘先明

(1.长江大学机械工程学院 2.中石油川庆钻探工程有限公司钻采工程技术研究院 3.中国石油测井公司长庆分公司)

0 引 言

顶部驱动钻井装置自1981年研制至今,备受各国石油领域的重视,被迅速应用到钻井行业,替代传统转盘带动方钻杆和钻具钻井的形式,成为钻井技术的一次重大突破[1-2]。然而,近几年发生了多起顶驱主轴出现裂纹的事故,裂纹多位于顶驱主轴接头螺纹大端第一齿的齿根和顶驱主轴接头螺纹台肩过渡圆角应力集中处。顶驱主轴产生裂纹会造成主轴断裂,钻杆、钻具等落井事故,威胁人员和设备安全[3]。

目前对顶驱的研究主要为顶驱装置的整体研究,对顶驱主轴接头螺纹的研究较少,但对钻杆、钻铤和油套管螺纹性能分析较多[4-5]。汤云霞等[6]对钻铤螺纹进行有限元分析,计算在不同钻压下模型应力分布情况,对应力退散槽2个圆角进行优化,给出2个圆角的最优值。狄勤丰等[7]对钻具接头螺纹的台肩作用机理进行了研究,研究结果表明,双台肩钻具接头的抗扭能力最强。S.BARAGETTI[8]通过建立锥形螺纹轴对称模型,研究不同锥度下螺纹的承载能力,给出一个能使应力、载荷分布状态和螺纹侧翼压力分布情况最佳的应力值,并认为锥度值的减小使载荷分布更加均匀。祝效华等[9]研究弯矩对套管螺纹连接强度和密封性能的影响,研究结果认为,在弯曲井眼下API短圆螺纹套管应尽量选取大锥度、小螺距、小螺纹长度和大牙高的短圆螺纹套管。

目前对螺纹的研究大多是分析不同工况下螺纹的力学性能,缺乏对顶驱螺纹结构参数规律性分析的研究。鉴于此,笔者建立了顶驱接头螺纹三维轴对称模型,通过模拟顶驱主轴接头螺纹上扣,研究了顶驱主轴接头螺纹应力释放槽长度、圆角和内扣第一齿倒角对其应力分布规律的影响。

1 顶驱接头螺纹有限元模型建立

1.1 顶驱接头螺纹模型建立

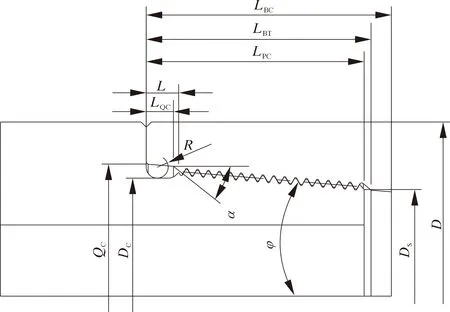

顶驱主轴裂纹主要出现在外螺纹处,本文以螺纹为对象研究。目前针对螺纹仿真分析主要采用二维轴对称模型、三维轴对称模型以及三维螺旋模型。采用二维轴对称模型时,虽然考虑到了螺纹的细节,节省计算时间,但不能够应用于偏置偏载场合[10-11];采用三维螺旋模型时,考虑螺旋升角,计算结果精确[12],但模型复杂、网格划分困难、计算量很大;采用三维轴对称模型时,忽略螺纹升角,模型及网格划分相对简单,计算成本低,且当螺纹升角小于4°时,螺旋效应对螺纹应力的影响较小可忽略[13]。为减少计算量不考虑螺纹升角,结合API标准根据某型号顶驱建立顶驱主轴接头螺纹模型。该顶驱主轴接头螺纹结构简图如图1所示。顶驱主轴接头螺纹扣牙形状尺寸如图2所示。

图1 顶驱接头主轴螺纹结构简图Fig.1 Schematic structure of main shaft joint thread of top drive

图2 顶驱主轴接头螺纹扣牙形状尺寸Fig.2 Shape and size of main shaft joint thread of top drive

外螺纹(锥部)长度LPC为127.01 mm,内扣有效螺纹长度LBT为130.18 mm,内扣锥部长度LBC为142.88 mm,内扣扩锥孔深度LQC为15.875 mm,外扣小端直径DS为131.01 mm,外扣应力释放槽直径DC为137.59 mm,内扣连接的扩锥孔直径QC为154.00 mm,外扣、内扣外径D为203.02 mm,外扣应力释放槽长度L为19 mm,内扣第一齿倒角α为38°,台肩过渡圆角半径R为6.5 mm。螺纹牙型是V-050,螺距P为6.35 mm,锥度为1∶6,原始三角形高度H为5.487 mm,牙型高度h为3.755 mm,牙顶削平高度fc为1.097 mm,牙底圆弧半径r为0.635 mm,圆角半径rc为0.381 mm,半锥角φ为4.764°[14]。

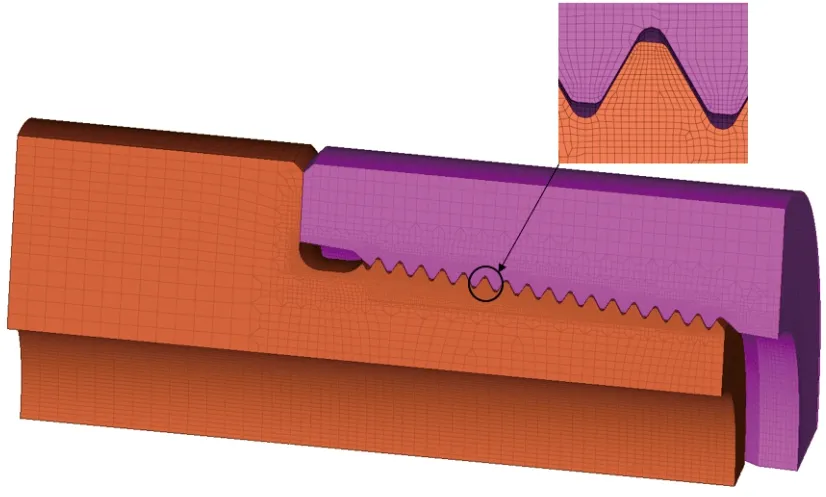

利用Hypermesh软件对外扣和内扣模型进行网格分块划分,以六面体网格为主,存在少量四面体网格。为保证计算精度,对外扣牙、内扣牙、台肩面以及应力释放槽进行网格细化(见图3)。顶驱主轴材料为42CrMo,屈服强度为930 MPa,弹性模量为206 GPa,泊松比为0.3,接触面的摩擦因数一般在0.015~0.150之间。本文计算时取摩擦因数为0.100,法向接触刚度因子为1。

图3 网格模型图Fig.3 Grid model

在利用三维轴对称模型模拟螺纹上扣时,不能直接在模型上施加上扣扭矩,而是需要在外扣与内扣的台肩之间、扣牙之间设置过盈量来模拟上扣状态。台肩之间的过盈量等于在机紧一定圈数的情况下,外扣相对于内扣轴向移动的距离。在带有锥度的螺纹连接中,外扣相对于内扣径向移动的距离即为扣牙的径向过盈量。机紧上扣时螺纹的接触形式如图4所示,台肩间过盈量和扣牙间过盈量计算式如下[15]:

图4 螺纹机紧过盈图Fig.4 Mechanical tightening interference of thread

ΔL=nP

(1)

式中:ΔL为外扣相对于内扣轴向移动距离,即台肩之间过盈量,mm;n为机紧上扣圈数,无量纲;P为螺距,mm。

δτ=δrsinβ=0.5TΔL=0.5TnP

(2)

式中:δτ为法向过盈量,mm;δr为径向过盈量(外扣相对于内扣的径向移动距离),mm;T为螺纹锥度,无量纲;β为螺纹承载面牙侧角,β=30°。

当机紧圈数为0.02时,根据式(1)、式(2)计算得台肩间过盈量为0.127 mm,扣牙间过盈量为0.005 29 mm。

1.2 模型验证

顶驱主轴上扣时先手紧再机紧,机紧时会产生摩擦力矩。上扣扭矩包括螺纹扣牙摩擦力矩、台肩摩擦力矩和其他摩擦力矩。机紧的过程就是不断克服摩擦力矩螺旋前进的过程,上扣扭矩主要由螺纹扣牙和台肩面间摩擦力矩决定,其他摩擦力矩影响很小[15]。通过扣牙和台肩面上的平均摩擦力以及接触面积得出各扣牙上的总摩擦力,根据几何关系得出各扣牙中心、接触面中点与中心轴的距离和台肩面到中心轴的平均距离,由此可得出总上扣扭矩为:

(3)

式中:i为螺纹扣牙编号,从大端到小端i=1,2,…,无量纲;N为扣牙总数,无量纲;σi为各扣牙接触面平均摩擦应力,MPa;Ai为各扣牙接触面面积,mm2;Ri为各扣牙接触面中点离中心轴的距离,mm;σs为台肩面平均摩擦应力,MPa;As为台肩面面积,mm2;M为总力矩,kN·m;Rs为台肩面到中心轴的平均距离,mm。

对此模型进行有限元分析,提取各扣牙接触面平均摩擦应力、接触面面积,各接触面摩擦力矩以及总摩擦力矩,计算结果如表1所示。

表1 各接触面扭矩计算结果Table 1 Calculation results of torque of each contact surface

计算得总扭矩为34.24 kN•m,符合文献[16]中通过现场实践得出的6 000 m井可达30~40 kN•m井口扭矩的结论,即上述台肩过盈量和螺纹扣牙过盈量设置合理。

1.3 结果分析

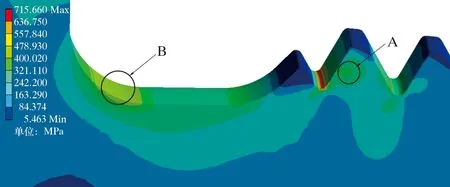

材料的屈服强度为930 MPa,取安全系数1.3,许用应力为715.38 MPa。图5为上扣状态下顶驱主轴接头螺纹整体应力云图。

图5 顶驱主轴接头螺纹整体应力云图Fig.5 Overall stress cloud chart of main shaft joint thread of top drive

由图5可以看出,前两扣和应力释放槽处出现应力集中现象,外扣大端第一齿的齿根应力最大,其值为715.66 MPa。当螺纹机紧后,外扣受到拉伸作用,导致外扣的螺距增大;而内螺纹受到压缩作用,导致内扣的螺距减小。螺纹螺距的变化差在旋合的第一圈处最大。顶驱接头螺纹的受力区域角度与牙型角近似相同,符合实际情况,进一步说明上扣状态模拟的准确性。图6为顶驱主轴接头螺纹各扣牙Mises应力和接触压力曲线。由图6可以看出,顶驱主轴螺纹各扣牙的Mises应力和接触压力的变化趋势一致,外扣大端第一扣应力最大,从外扣大端到小端,扣牙受力降低,逐渐变缓趋于平稳。螺纹螺距的变化差从外扣大端到小端逐渐减小,从外扣大端开始,应力降低,并趋于平稳。

图6 顶驱主轴接头螺纹各扣牙Mises应力和接触压力Fig.6 Mises stress and contact pressure of main shaft joint thread of top drive

图7为顶驱主轴接头螺纹局部应力云图。图7中A处为内扣和外扣旋合第一齿的接触位置,B处为台肩过渡圆角区域。根据赫兹接触理论,外扣A处局部应力最大,A处最大应力为382.16 MPa,小于材料的许用应力。B处出现应力集中现象,应力最大值为 463.11 MPa。顶驱主轴接头螺纹为旋转台肩式螺纹,此类螺纹的螺纹扣牙没有密封作用,台肩起密封作用,台肩面的接触压力为243.39 MPa,远远大于钻井液的循环压力,可以保证密封性能。

图7 顶驱主轴接头螺纹局部应力云图Fig.7 Local stress cloud chart of main shaft joint thread of top drive

2 结构参数对上扣过程力学性能影响分析

螺纹各扣牙上Mises应力和接触压力分布越均匀其力学性能越好。根据赫兹接触理论,A区域出现应力集中,B处也会出现应力集中。所以本文重点针对螺纹最大Mises应力、接触应力、A处最大应力和B处最大应力进行分析。

2.1 应力释放槽长度对上扣过程力学性能影响

根据API标准,应力释放槽长度L为18.16~26.19 mm。为了螺纹外扣和内扣满足其他参数且不产生干涉,对应力释放槽长度为18.16、19.00、20.00、21.00、22.00及23.00 mm,内扣第一齿倒角为38°,台肩过渡圆角半径为6.5 mm的模型上扣状态下应力分布情况进行对比分析,得出不同应力释放槽长度对应的最大Mises应力、最大接触压力、A处及B处最大应力变化趋势,如图8所示。

图8 不同应力释放槽长度下上扣状态应力曲线Fig.8 Stress curve of make-up state under different stress release groove lengths

由图8可知:当L为19 mm时顶驱接头螺纹的Mises应力最小,为715.66 MPa,Mises应力随L值增加先减小再增加,并逐渐趋于平稳,变化不超过10%;接触压力增大,趋势逐渐变缓,变化约为25%;A处最大应力随着L的增大而增大,变化逐渐平缓,最后趋于稳定;B处最大应力呈现减小趋势,基本呈线性,变化不超过10%。

2.2 内扣第一齿倒角对上扣过程力学性能影响

随着内扣第一齿倒角α的增大,外扣与内扣旋合的第一齿的接触面积变大。API标准规定α为25°~45°,为了使螺纹外扣和内扣满足其他参数且不产生干涉,对α为25°、28°、31°、34°、38°和42°,应力释放槽长度为19.0 mm,台肩过渡圆角半径为6.5 mm的模型上扣状态下最大Mises应力、最大接触压力、A处及B处最大应力进行对比分析,结果如图9所示。

由图9可知:Mises应力随着α变大而变大,且变化趋势明显,α为25°到42°时变化约为19%;接触压力呈减小趋势,最大出现在外扣和内扣旋合第一齿的齿面上,α对接触压力影响很大,变化约为55%;A处最大应力随着α的增大而减小,变化约为27%;B处最大应力随着α的增大而增加,但变化不超过10%。

图9 不同内扣第一齿倒角下上扣状态应力曲线Fig.9 Stress curve of make-up state under different chamfers of first tooth of box thread

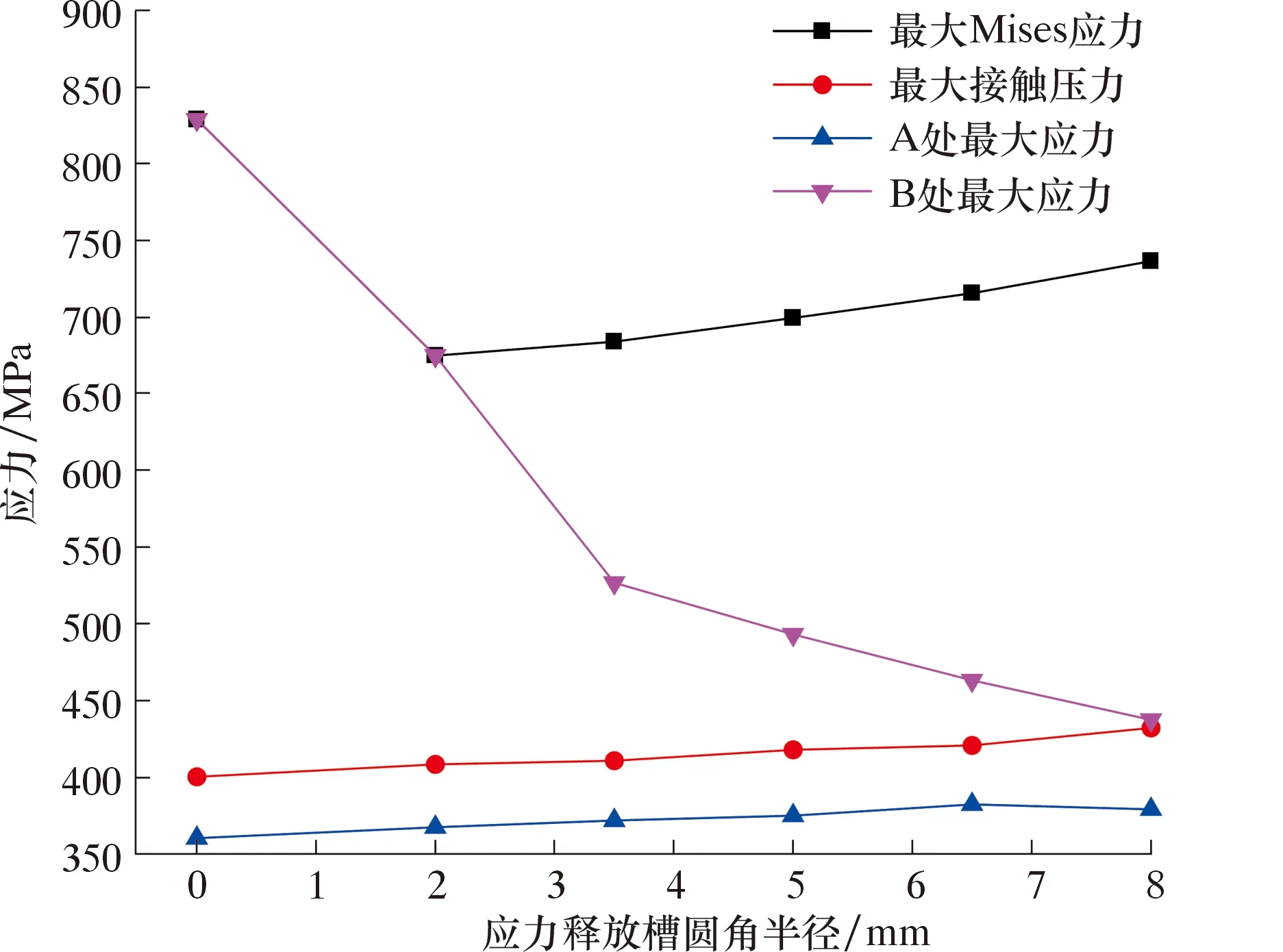

2.3 台肩过渡圆角半径对上扣过程力学性能影响

图10为台肩过渡圆角半径R分别为0.0、2.0、3.5、5.0、6.5及8.0 mm,应力释放槽长度为19 mm,内扣第一齿倒角为38°时,外扣上扣状态下最大Mises应力、最大接触压力、A处及B处最大应力变化趋势。

图10 不同应力释放槽半径下上扣状态应力曲线Fig.10 Stress curve of make-up state under different stress release groove radii

由图10可知,最大Mises应力随着R变大先减小后增大,R为2 mm时最大Mises应力最小,其值为647.93 MPa。这是由于R从2.0 mm增加到3.5 mm时,最大Mises应力的位置从台肩过渡圆角处变化至外扣大端第一齿齿根处,而外扣大端第一齿齿根处的Mises应力随着R的增大而增大。最大接触压力和A处最大应力增大不明显,变化不超过5%;B处最大应力减小趋势明显。

2.4 参数合理性分析

API推荐应力释放槽长度L、内扣第一齿倒角α和台肩过渡圆角半径R范围如表2所示[12]。结合上述对不同结构参数下顶驱主轴接头螺纹应力分布的规律分析可以看出:①α为25°时,最大接触压力大于许用应力,α为42°时最大Mises应力大于许用应力;α对接触压力影响最大,则在28°~38°内,α越大越好。②R为0时台肩过渡圆角处最大应力远大于许用应力,容易产生裂纹,R为8 mm时最大Mises应力大于许用应力;R对台肩过渡圆角处最大应力影响很大,台肩过渡圆角处最大应力随着R的增大先迅速降低再慢慢变缓,在2.0~6.5 mm内,R越大越好,在6.5 mm时已达到较优值,符合API推荐范围。③L变化时最大Mises应力处于波动状态,波动振幅较小,在允许范围内;L对接触压力、内扣和外扣旋合第一齿的接触位置最大应力影响相对较大,但相比α和R,其影响很小,在18.16~23.00 mm内,L值越小越好。

表2 API推荐范围Table 2 API recommended scope

3 结 论

(1)通过在外扣和内扣台肩间及扣牙间设置过盈量的方法模拟上扣过程,经计算上扣扭矩符合API标准规定范围,计算结果表明,过盈量设置合理。

(2)随台肩过渡圆角半径增大,上扣状态下最大应力从台肩过渡圆角转移到外扣螺纹第一齿的齿根,且圆角半径较小时,其最大应力远大于许用应力,符合工程实际情况,也是顶驱主轴接头螺纹容易在台肩过渡圆角处和外扣螺纹第一齿的齿根处产生裂纹的原因之一。

(3)内扣第一齿倒角的增大能有效减小外扣第一齿接触压力、内扣和外扣旋合第一齿接触位置的最大应力,使各扣牙接触压力均匀;台肩过渡圆角半径增大能有效改善台肩过渡圆角处应力集中现象。在设计制造时,可优先考虑内扣第一齿倒角及台肩过渡圆角半径。