基于钻柱动力学的底部钻具组合疲劳寿命研究*

2022-10-13毛良杰甘伦科幸雪松

毛良杰 甘伦科 幸雪松 李 隽

(1. 西南石油大学油气藏地质及开发工程国家重点实验室 2. 中海石油(中国)有限公司北京研究中心 3. 中国石油勘探开发研究院)

0 引 言

近年来,石油与天然气勘探开发的重点已转向超深层/深层,超深井和深井占据主体井型,而钻柱失效等井下复杂事故严重制约了此类井的钻探成本与安全[1]。钻柱失效形式有断裂、磨损、变形和刺漏等[2],一般而言,致使钻柱失效的主要原因是钻柱振动诱发的钻柱疲劳[3]。其中发生在底部钻具组合(BHA)上的多为横向振动,且是最复杂和最具破坏力的振动,极易导致BHA过早疲劳[4]。因此,为了防止井下事故的发生,有必要对BHA的疲劳寿命进行预测。

累计疲劳损伤法是预测没有初始裂纹钻柱疲劳寿命最常用的方法。然而,由于起下钻作业、机械加工、成形工艺和材料等因素,钻柱不可避免地会产生初始裂纹缺陷[5],传统的累计疲劳损伤法不适用于含初始裂纹的钻柱疲劳寿命预测。为此,许多学者进行了考虑钻柱初始裂纹的疲劳寿命研究。其中,张智等[6]建立了钻杆接头疲劳寿命有限元计算模型,在此模型基础上分析了表面质量对疲劳寿命的影响,发现改善钻杆接头螺纹根部的表面质量可以大幅延长其疲劳寿命。李文飞等[7]建立了复合型钻柱疲劳寿命计算模型,通过算例说明未发生屈曲的钻柱疲劳寿命短于发生屈曲的管段。陈勇等[8]计算了外螺纹接头的相对疲劳寿命,结果发现,抗疲劳性能最佳的螺纹为带API标准应力减轻槽的外螺纹。O.OZGUC[9]通过有限元法对钻杆接头处进行建模分析,发现钻杆疲劳损伤裂纹多为垂直于钻杆轴线的平面裂纹。T.A.LEMMA等[10]采用模糊系统对不同钻杆的无量纲强度因子进行建模,利用模糊系统和累计损伤理论预测钻柱疲劳寿命,经过分析发现,钻柱疲劳寿命受初始裂纹尺寸测量准确性的影响极大。N.H.DAO等[11]利用三维有限元模型结合Walker模型,研究了旋转钻进过程中钻杆表面裂纹的疲劳扩展,其数值模拟结果表明,轴向力对钻杆裂纹扩展有重要作用。

综上所述,目前关于钻柱疲劳寿命的研究,大多是从静态角度分析钻柱的受力情况或者只研究某种振动形式单独作用下钻柱的受力情况。而事实上,钻柱存在复杂和高度非线性的振动,振动对其疲劳寿命预测会有极大的影响,因此有必要在预测BHA疲劳寿命前获得其动力学特性。近年来,有限元法以其精度高、适用性广等众多优势,成为研究钻柱动力学的主要方法。而随着研究的不断深入,钻柱动力学有限元模型从单一振动形式发展到多种振动形式的耦合作用,从单自由度系统逐步发展到多自由度系统,考虑的边界条件也越来越贴近实际工况[12]。笔者充分考虑钻柱与井壁的接触、钻头与井底相互作用,建立了钻柱动力学有限元模型,分析BHA的动力学特性;根据BHA动力学特性,考虑初始裂纹缺陷,建立了基于钻柱动力学的底部钻具组合疲劳寿命预测模型,并分析讨论了钻压、转速、初始裂纹尺寸及稳定器安装位置对BHA疲劳寿命的影响规律,以期为钻柱安全提供一定的理论指导。

1 底部钻具组合疲劳寿命预测模型的建立

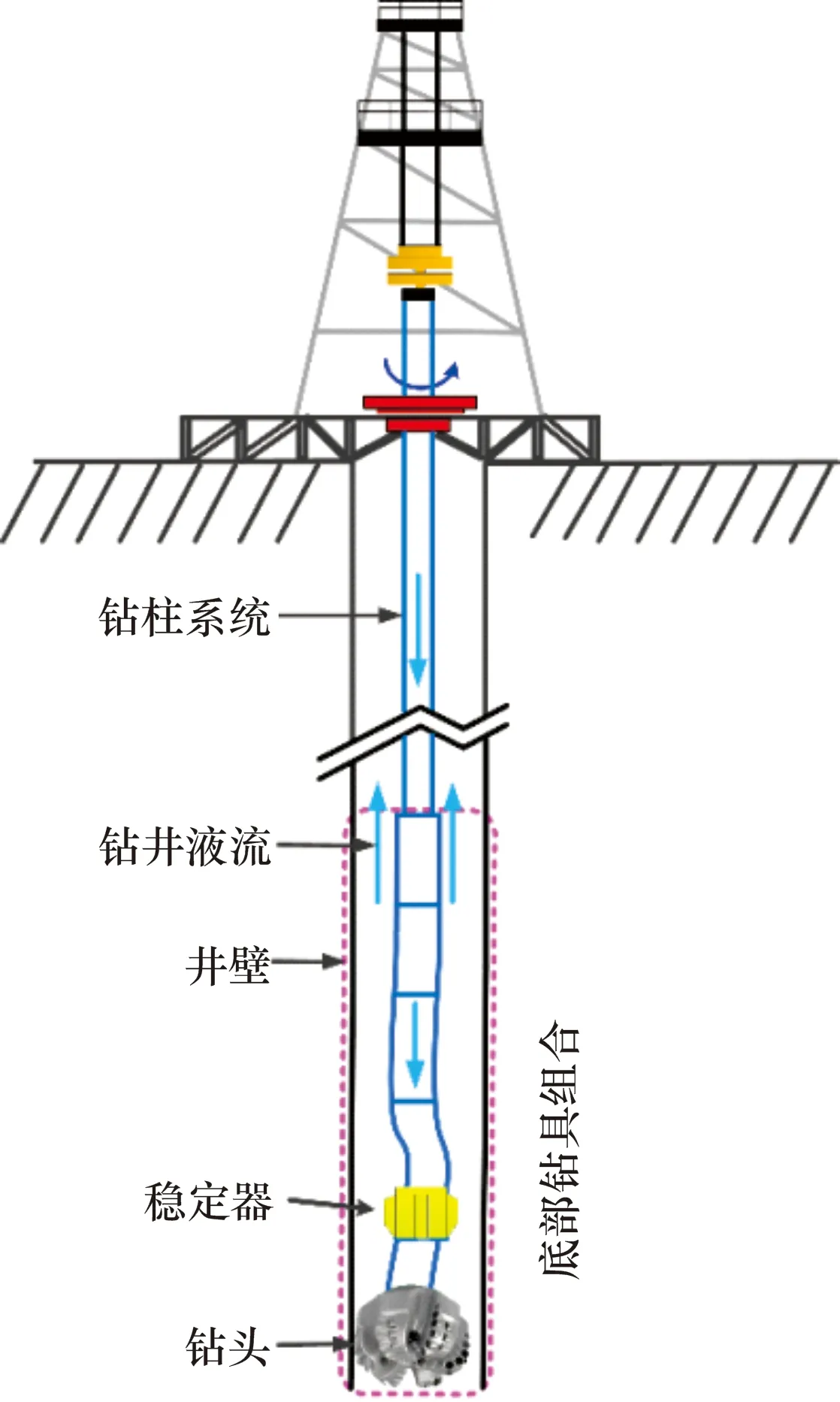

钻柱在充满钻井液的井筒中转动,且具有超大的细长比。其受力特点如下:①上部受到大钩的拉力和转盘扭矩,下部受到井底与地层互作用产生的压力和扭矩;②整个钻柱都受到钻井液带来的黏滞阻尼力;③在与井壁发生接触时,还会受到垂直于钻柱轴线的冲击力和井壁的摩擦力。针对钻柱这些受力特点,本节基于哈密顿原理并充分考虑钻柱与井壁的接触、钻头与井底互作用,建立6自由度钻柱动力学有限元模型,借此得到钻柱的动力学特性;再根据Walker模型计算BHA的疲劳寿命。图1为钻柱系统的物理模型。

图1 钻柱系统物理模型Fig.1 Physical model of drill string system

1.1 钻柱动力学模型的建立

钻柱运动可以用单元节点位移向量来表示:

U=(u1,v1,w1,θx1,θy1,φ1,

u2,v2,w2,θx2,θy2,φ2)T

(1)

式中:U是钻柱单元的位移矩阵;u1、v1、w1分别是钻柱单元第1个节点X、Y、Z方向的平动位移;θx1、θy1、φ1分别是钻柱单元第1个节点相对于X轴、Y轴和Z轴的转角;u2、v2、w2分别是钻柱单元第2个节点X、Y、Z方向的平动位移;θx2、θy2、φ2分别是钻柱单元第2个节点相对于X轴、Y轴和Z轴的转角。

拉格朗日动力方程为[13]:

(2)

单元体总动能T表达式为:

(3)

在式(3)中,前3项表示梁单元的平移动能,后1项表示梁单元的转动动能。

单元体总势能V表达式为:

(4)

将式(3)式(4)代入式(2),即可得到梁单元的动力方程:

(5)

1.1.1 钻柱与井壁接触

假设井壁为刚性,钻柱与井壁实质是随机接触。轴向摩擦阻力Fez、切向摩擦阻力Fer、扭矩Te及弯矩Me分别为[14]:

(6)

接触力Fr可以表示为[14]:

(7)

式中:do为井筒直径,m;r为钻柱半径,m;vr是钻柱的径向速度,m/s;ur为钻柱的径向位移,m;kh为井壁的刚度,N/m;v1和v2分别为节点碰撞前、后速度,m/s。

式(7)中的负号表示在钻柱与井壁接触的瞬间,钻柱受到的径向力与钻柱的运动方向相反。

1.1.2 钻柱动力学模型边界条件

有文献指出,随着与钻头距离的增加,钻柱横向振动加速度幅值逐渐减小,其峰值位于钻头附近,由于横向振动在传播过程中被消耗,传递不到底部钻具组合顶端。同时,为了提高计算效率,只取底部钻具组合为研究对象,所以将上部边界定在底部钻具组合的顶端[15-16],则上部边界条件为:横向自由度被约束,钻柱只受轴向力和扭矩作用。

钻头受到与地层相互作用产生的扭矩Tb和激振力P,则下部边界条件为:钻头铰支在井底,在钻头处钻柱的横向位移受到约束,但绕各轴的转动却不受约束。

激振力和扭矩计算公式为[17]:

(8)

式中:nb为与钻头类型有关的系数,PDC钻头取1,牙轮钻头取3;P0为激振力幅值,N;ω为钻头旋转角速度,rad/s;t为钻头旋转时间,s;Nb为钻头转速,r/min;h为钻头进尺,m;Db为钻头直径,mm;μb为钻头与地层间的摩擦因数,无量纲;PWOB为钻压,N。

1.2 底部钻具组合疲劳寿命预测

常用的疲劳寿命计算模型主要有Paris模型、Walker模型和Forman模型。其中Walker模型的参数更多,且均由现场实际数据计算得到,计算结果更精准,所以本文使用Walker模型作为疲劳寿命预测模型。

3轴应力下的钻柱受力在小变形情况下满足第四强度理论[18],可以应用Mises等效应力理论进行应力的合成,故令:σ1max=σz+σb,σ1min=σz-σb,σ2=σr;σ3=σt,于是最大、最小Mises等效应力为:

(9)

Tresca等效应力为:

(10)

所以,平均应力、应力幅、应力比为:

(11)

初始裂纹尺寸可以由无损探伤仪测定,考虑到钻柱初始缺陷的影响,在疲劳寿命计算过程中,需要先计算出几何形状因子及应力强度因子[19],在此基础上,临界裂纹尺寸可根据应力条件确定,再利用Walker模型计算钻柱的疲劳寿命。

在使用和制造钻柱的过程中大多产生表面线性裂纹,钻柱表面线性裂纹的几何形状因子的计算方法为:

Fm=1+0.128(aL/Dp)-

0.288(aL/Dp)2+1.525(aL/Dp)3

(12)

式中:Fm为裂纹形状因子,无因次;aL为裂纹半长,m;Dp为钻柱直径,m。

最大应力强度因子为:

(13)

式中:Kmax为最大应力强度因子,无因次;σmax为最大等效应力,MPa;a为裂纹尺寸,m。

初始裂纹深度a0由探伤仪直接测得,临界裂纹深度ac与材料的断裂韧度和受力情况有关,其计算式为:

(14)

式中:KIC为材料断裂韧度,MPa·m1/2;τmax为最大切应力,MPa;μ为泊松比,无因次。

Walker模型为:

(15)

式中:N为应力循环周次,次;c、n、m均为材料常数。

钻柱从初始裂纹深度a0扩展到临界裂纹深度ac的循环周次(即疲劳寿命)为:

(16)

1.3 底部钻具组合疲劳寿命预测模型求解

利用Newmark-β法求解钻柱动力学模型,得到位移、速度和加速度,据此计算出最大等效应力、应力比和应力幅;在此基础上,利用Walker模型计算疲劳寿命,具体的求解流程如图2所示。

图2 底部钻具组合疲劳寿命预测模型求解流程图Fig.2 Flow chart for solving fatigue life prediction model of BHA

2 底部钻具组合疲劳寿命预测模型准确性验证

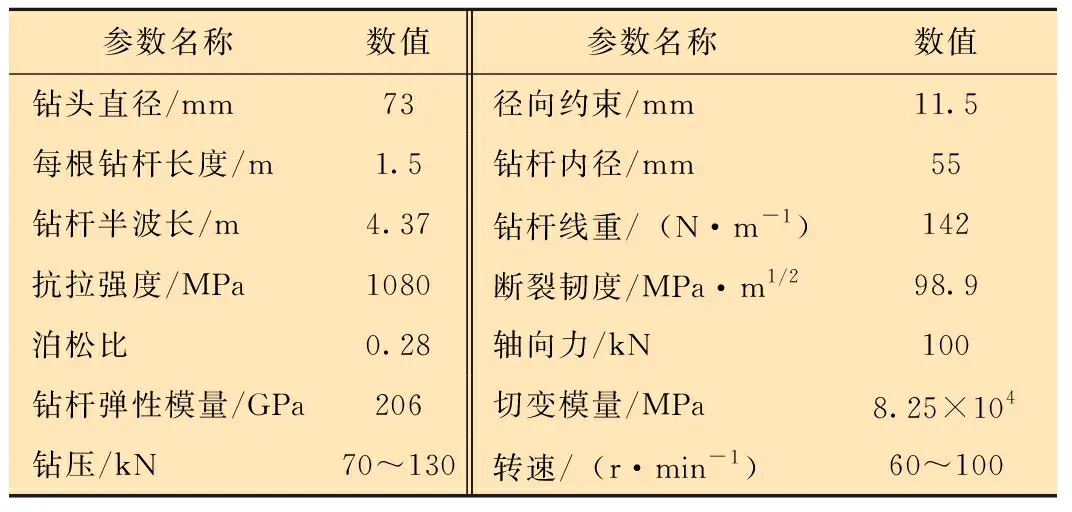

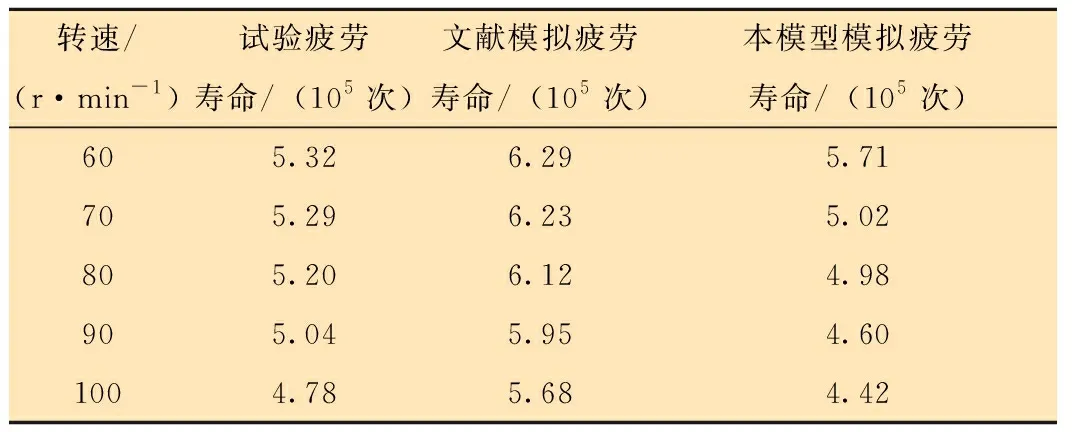

本文以表1所列参数为基础,对文献[20]报道的钻杆疲劳寿命试验结果进行了预测,预测结果如表2所示。对比试验实际检测结果、本模型预测结果及文献[20]预测结果,可以发现本模型准确可靠,比从静态角度分析受力得到的预测模型精度更高。

表1 文献[20]中钻杆疲劳破坏试验基本参数Table 1 Basic parameters of drill pipe fatigue-to-failure test in Reference [20]

表2 钻杆疲劳破坏试验结果对比情况Table 2 Comparison of fatigue-to-failure test results of drill pipe

3 案例分析

本研究选取渤海中部一口直井(B1井)进行分析,该井钻柱系统的主要参数(源于现场资料)如表3所示。数值模拟中,将钻柱分为若干个单元,每个单元长3 m;模拟时间为5 s,时间步长为0.001 s。

表3 B1井底部钻具组合主要参数Table 3 Main parameters of BHA in Well B1

3.1 动力学特性分析

图3是BHA的横向变形与轴向力分布图。从图3可以看出:BHA变形程度越靠近钻头越大;距离钻头244 m以上部分钻柱横向变形更小。这是因为中和点上部的钻柱受轴向拉力,稳定性好,不易变形;中和点下部钻柱受轴向压力,稳定性差,极易发生变形,所以BHA下部在外力作用下振动更为剧烈。

图3 BHA横向变形与轴向力Fig.3 Lateral deformation and axial force of BHA

图4为BHA疲劳寿命分布图。从图4可以看出:从距离钻头350 m到距离钻头244 m,BHA疲劳寿命逐渐缩短,在244 m处迅速缩短到一个极低的值(低于0.1×108次);在接近244 m位置处,BHA疲劳寿命突增到6×108次左右,然后又开始逐渐缩短。这是因为距离钻头越近,BHA振动越剧烈,剧烈的振动加大了BHA所承受的交变应力的幅值及频率,所以BHA疲劳寿命逐渐缩短;在距离钻头244 m处,BHA横截面积发生了变化,产生了应力集中,交变应力幅值增大,此处BHA疲劳寿命迅速缩短到一个极低的值;而距离钻头小于244 m后,BHA横截面积增大,临界裂纹尺寸减小,疲劳寿命也就延长。

图4 BHA疲劳寿命分布(钻压80 kN、转速60 r/min)Fig.4 Fatigue life distribution of BHA (WOB: 80 kN,rotary speed: 60 r/min)

通过以上分析,钻柱振动的加剧会使得疲劳寿命迅速缩短。钻井工程中钻压和转速是最重要的两个施工参数,合理地控制钻压和转速可以有效地延长钻柱疲劳寿命,避免钻柱过早失效;稳定器的存在不仅会使近钻头处钻铤保持居中,而且会抑制近钻头处钻铤的振动;钻柱初始裂纹深度也会对钻柱疲劳寿命产生巨大的影响。因此,笔者进一步研究了不同转速、钻压、初始裂纹深度及稳定器安装位置下,BHA最大等效应力和疲劳寿命的分布情况,得到转速、钻压、初始裂纹深度及稳定器安装位置对BHA疲劳寿命的影响规律。

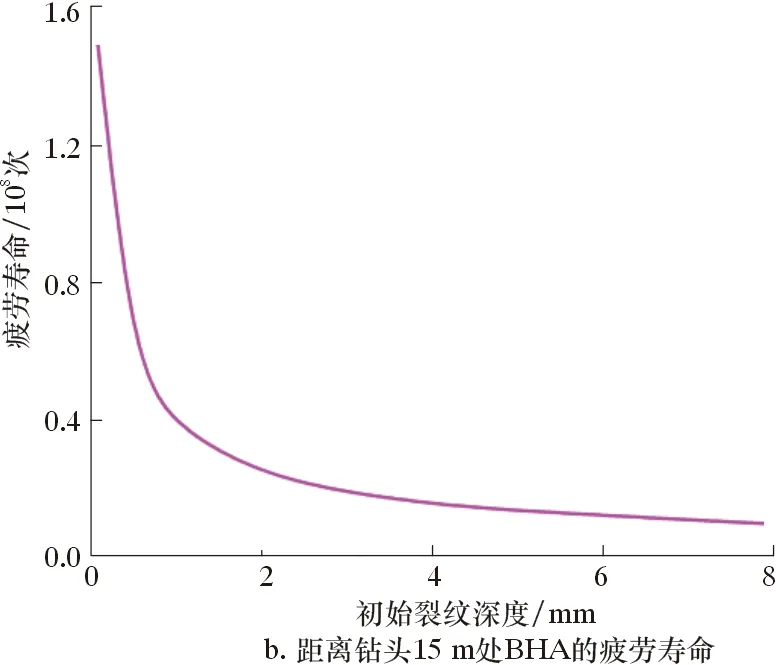

3.2 初始裂纹深度对BHA疲劳寿命的影响

图5为不同初始裂纹深度下BHA疲劳寿命。

图5 不同初始裂纹深度下BHA疲劳寿命Fig.5 Fatigue life of BHA under different initial crack depths

从图5a可以看出:具有更大初始裂纹深度的BHA,其疲劳寿命会更短。这是因为初始裂纹深度越大,临界裂纹深度与初始裂纹深度之差越小,裂纹扩展到临界裂纹深度的应力循环次数(即疲劳寿命)越少。此外,从图5b可以发现:初始裂纹深度从0增大到1 mm时,疲劳寿命从1.55×108次迅速缩减到0.4×108次;超过1 mm后随初始裂纹深度继续增大,疲劳寿命缓慢缩减到0.2×108次。因此,建议在生产和使用钻柱的过程中,应当经常用无损探伤仪检测钻柱的裂纹深度,避免因下入初始裂纹深度过大的钻柱而导致钻柱在井下作业过程中发生疲劳断裂。

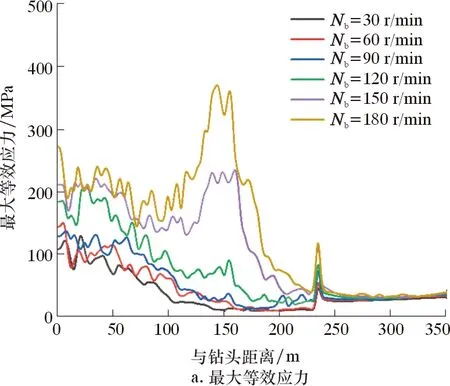

3.3 转速对BHA疲劳寿命的影响

图6为不同转速下BHA最大等效应力和疲劳寿命分布曲线。

图6 不同转速下BHA各位置最大等效应力和疲劳寿命分布曲线Fig.6 Distribution of maximum equivalent stress and fatigue life at each position of BHA at different rotary speeds

从图6可以看出:转速越大,BHA的最大等效应力越大、疲劳寿命越短;在低转速范围内(30~90 r/min),转速对BHA最大等效应力和疲劳寿命的影响较小,在高转速范围内(120~180 r/min),转速对BHA最大等效应力和疲劳寿命的影响较大。这是因为在低转速范围内,转速的增加虽然会增大BHA所受离心力,但同样也会导致阻尼力的增加,从而抑制钻柱的振动。在离心力与阻尼力的综合作用下,转速对BHA最大等效应力的影响并不明显。而在高转速范围内,转速增加会大幅度增大钻柱的离心力,过大的离心力可能加剧钻柱与井壁间的碰撞而导致钻柱的等效应力激增(见图6a),所以转速增大,钻柱疲劳寿命明显缩短。据此建议在正常钻井时,可以适当选择较高的转速以提高机械钻速,但在强化钻井时,要对BHA的疲劳寿命重点关注。

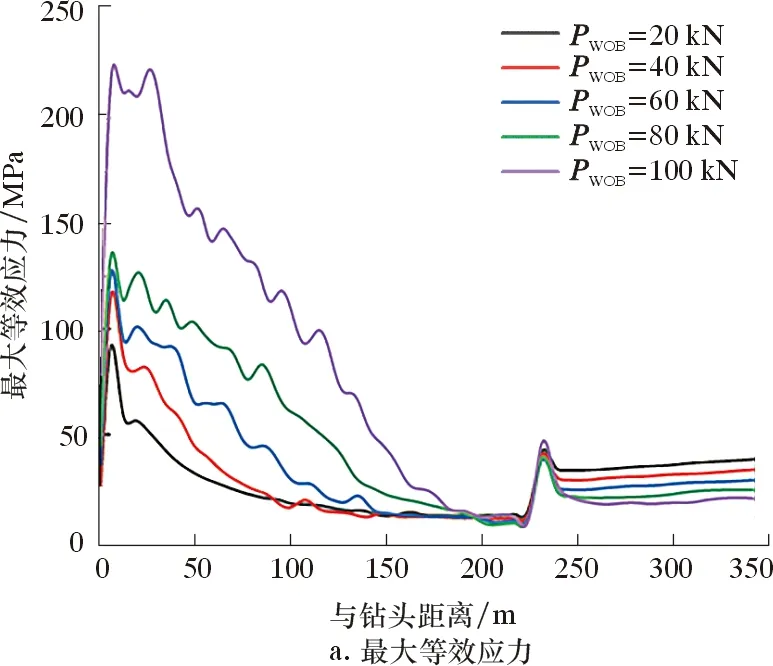

3.4 钻压对底部钻具组合疲劳寿命的影响

图7为不同钻压下BHA各位置最大等效应力和疲劳寿命分布曲线。从图7可以看出:中和点以下部分,钻压越大,BHA承受的最大等效应力越大,疲劳寿命越短。这是因为钻压的增加会增加处于压缩状态钻柱的弯曲应力,同时钻压增加又会降低处于拉伸状态钻柱的拉伸应力。因此在大钻压下,中和点以下钻柱的最大等效应力较大。中和点以上部分则相反,疲劳寿命的变化情况与之对应。由此可知钻压对BHA疲劳寿命影响显著,在满足高机械钻速要求的钻压范围内,建议选用较低钻压。

图7 不同钻压下BHA各位置最大等效应力和疲劳寿命分布曲线Fig.7 Distribution of maximum equivalent stress and fatigue life at each position of BHA under different weights on bit

3.5 稳定器安装位置对BHA疲劳寿命的影响

图8为不同稳定器安装位置下BHA近钻头处最大等效应力和疲劳寿命分布曲线。从图8可以发现:安装稳定器与不安装稳定器相比,BHA近钻头处最大等效应力降低,疲劳寿命延长;稳定器安装在距离钻头9 m处时,延长疲劳寿命的效果最佳。这是因为安装稳定器后,BHA被约束,横向变形减小(见图9);横向变形减小使得BHA振动减弱,最大等效应力减小,疲劳寿命延长。

图8 不同稳定器安装位置下BHA近钻头处最大等效应力和疲劳寿命分布曲线Fig.8 Distribution of maximum equivalent stress and fatigue life of BHA near the bit at different installation positions of stabilizer

图9 不同稳定器安装位置下BHA近钻头处横向变形Fig.9 Lateral deformation of BHA near the bit at different installation positions of stabilizer

此外,在图9还可以发现,稳定器安装在距离钻头9 m时,稳定器到钻头这一段BHA的横向变形最小,所以稳定器安装在距离钻头9 m时,延长BHA疲劳寿命的效果最佳。在实际钻井过程中,可以通过安装稳定器来延长近钻头处BHA的疲劳寿命,但需综合考虑钻具特性、钻柱振动以及稳定器特性来确定合适的稳定器安装位置。

4 结 论

(1)BHA横向振动比纵向振动更激烈,横向振动是导致BHA疲劳的主要原因;越靠近钻头,BHA变形程度越大,横向振动越剧烈,疲劳寿命也越短;钻柱横截面积变化使得钻柱产生应力集中,剧烈振动和应力集中的共同作用会极大缩短钻柱疲劳寿命。

(2)初始裂纹深度对BHA疲劳寿命影响明显,具有更大初始裂纹深度的BHA,其疲劳寿命会更短;从无初始裂纹增加到裂纹深度为1 mm,BHA疲劳寿命迅速缩短,随后初始裂纹深度继续增加,BHA疲劳寿命缓慢缩短。

(3)钻压对BHA疲劳寿命影响显著,随着钻压的提高,中和点以下部分BHA疲劳寿命缩短;转速越大BHA疲劳寿命越短,在低转速范围内转速对BHA疲劳寿命影响较小,在高转速范围内转速对BHA疲劳寿命影响较大;安装稳定器可以延长近钻头处BHA疲劳寿命,在本文案例中,稳定器安装在距离钻头9m处,稳定器到钻头的横向变形最小,延长疲劳寿命的效果最佳。