柔性控制条件下井下抽油泵柱塞运动规律研究*

2022-10-13段志刚司志梅赵庆婕孙浩宾

段志刚 司志梅 叶 红 赵庆婕 任 兴 罗 伟 孙浩宾

(1.中国石化江苏油田分公司石油工程技术研究院 2.西南石油大学机电工程学院)

0 引 言

当油田进入开采后期,油井的开采成本逐年增加,而且低产、低效油井数量也在不断增加,这造成了能源的巨大浪费和抽油设备的无功磨损[1]。寻找合理、更加优化的抽油泵柱塞运动规律,从而控制电动机转速,使抽油机井“按需输出”,实现抽油泵的供排协调,减少“液击”和供液不足的现象,进而实现抽油机井运行冲次的“一井一策” 调节的研究显得十分必要。同时,油田的相关优化措施也会对局部区域和井组油水井的供排关系有一定缓解和改善作用,能够达到提升油井开采效益的目的。

目前,国内许多油田采用了抽油机柔性控制技术,但有关学者大多只是针对该技术下电机参数和抽油机的启动运行等方面进行研究分析,基于油井流体物性参数和抽油泵泵筒结构进行柔性控制优化方面的研究较少。鉴于此,笔者首先由油井流入动态曲线(Inflow Per-formance Relationship Curve,简称IPR曲线)和抽油泵排出动态曲线[2]入手,通过两曲线组成的油井供排协调图确定油井最佳产液量和井底流压,进而确定合适的沉没度和动液面;基于已知抽油泵泵体结构参数、井液的流体物性特征,以泵充满度为主要优化目标,运用计算机仿真等手段寻找柱塞最优运动规律,并建立抽油泵柱塞优化后的运动方程。

1 供排协调确定

1.1 流入特性曲线

在预测油井产能方面,IPR曲线是常用方法之一。当井液压力高于饱和压力pb,而井底流动压力pwf低于pb时,井液中同时存在有单相流和气液两相流。当pwf≥pb时,井液中为单相流。Vogel方程表示如下:

qo=Jo(pr-pwf)

(1)

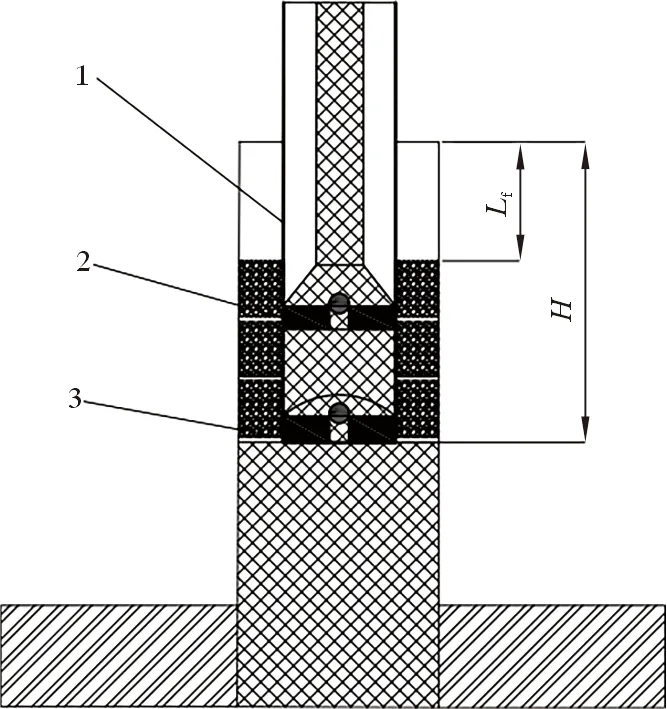

当pwf (2) 式中:qo为与流压pwf相对应的产液量,m3/d;Jo为采液指数,(m3/d)/MPa;pr为平均地层压力,MPa;pb为饱和压力,MPa;pwf为井底流压,MPa;qb为pwf=pb时油井产液量,m3/d;qv=Jopb/1.8。 油管流出特性曲线是判断泵排出能力的常用方法之一,方程表示为: (3) 根据IPR曲线和流出特性(TRR)曲线可以绘制出油井供排协调曲线,如图1所示。图1中的两曲线交点处即为油井最佳供排协调点。 图1 油井供排协调曲线Fig.1 Supply and discharge coordination curves of oil well 在供排协调点左边区域,油井的供液能力强于泵的排出能力,油井的生产潜力无法得到完全释放;在供排协调点右边区域,泵的排出能力虽然相对较强,但由于油井供液能力较弱,即供液能力弱于泵排出能力,造成了供不应求的现象。因此只有在供排协调点处,油井的供排情况才能达到协调,获得最大的举升效益。 动液面是油井流入量与抽油泵排出量之间动态平衡的结果,是确定合理沉没度等相关参数的一个重要参数,也是反映油层供液能力的一个重要依据。抽油泵的沉没度对油井产液量有着相当大的影响,同时也会影响采油效率及抽油杆柱的寿命。有杆抽油系统示意图如图2所示。一方面,沉没度较大能够有效提高抽油泵的充满度,但与此同时,较大的沉没度会导致抽油杆柱的相对延长,使杆柱的变形量增大,以致冲程损失增大,从而影响泵效;另一方面,沉没度过低,容易产生抽油泵供液不足以及“液击”的现象,使抽油泵冲击载荷增加,从而导致杆管偏磨和杆柱脱断等问题[3]。因此,选取适当的沉没度尤为重要。 1—泵筒;2—游动阀;3—固定阀。图2 有杆抽油系统示意图Fig.2 Schematic diagram of rod pumping system 动态动液面计算方法模型为[4]: (4) (5) 式中:Q0为地面实际产油量,m3/d;Qp为抽油机抽取流量,m3/d;hd(0)为0时刻的沉没度,m;J为pb=pwf时的采油指数,(m3/d)/MPa;ηp为排量系数,无量纲;fp为柱塞截面积,m2;Sp为有效冲程,m;n为冲次,min-1;dci为套管内径,m;die为油管外径,m;Se为油管截面积,m2;hs为沉没度,m。 根据流压与沉没度的相关关系,由确定的最佳供排协调点参数及其余相关参数,计算合理沉没度[5],即有: (6) 式中:pc为油管套压,MPa;Lp为泵挂深度,m;ρo为原油密度,kg/m3;ρ1为气体密度,kg/m3;g为重力加速度,m/s2。 遗传算法是模仿自然界生物进化机制的一种随机全局搜索和优化方法,其本质是一种高效、全局搜索的方法,它能在搜索过程中自动获取和积累相关参数,并自适应地控制搜索过程从而获取最优解[6-11]。遗传算法运用适者生存的原则,在潜在的解决方案种群中逐次产生一个近似最优的方案。在遗传算法的每一代中,根据个体在问题域中的适应度值和从自然遗传学中借鉴来的再造方法进行个体选择,产生一个新的近似解,最终得到一个最优解。因此本文采用遗传算法并根据边界条件来优化柱塞运动模型。 3.2.1 抽油泵柱塞运动曲线的构造 在构造柱塞运动曲线形式时,考虑了曲线应具有的以下几点基本属性: (1)曲线具有一定的周期性,在两个运行周期之间的连接点处曲线速度和加速度值应相同; (2)曲线大致形状光滑,无突变,若有速度和加速度的突变,易使抽油杆的受力情况变差,进而缩短检泵周期; (3)在保证目标条件下,曲线并非只有固定单一解值,解值可以有多种,以保证能够通过不同系数的组合产生多种灵活解的形式,达到优化最大化。 根据以上3点,本文选择傅里叶级数形式作为假设的抽油泵柱塞运动曲线的表达式,将抽油泵柱塞运动位移方程按傅里叶级数的形式展开: (k=1,2,3,……,k) (7) 通过约束条件选取不同k、ɑ0、ɑ1、b1、ɑ2、b2、…、ɑk、bk的值,便可以使曲线产生不同形式的变化,x(t)便有多种不同的曲线形式。对于求解曲线x(t)最优化的问题,即求解一组最优k、ɑ0、ɑ1、b1、ɑ2、b2、…、ɑk、bk的值,使得在约束条件下能获得最优解。 3.2.2 设计变量的确定 因为采用了傅里叶级数的形式来表示柱塞运动方程,所以优化模型的设计变量转化为傅里叶级数的各项系数,即有: X={a0,a1,b1,a2,b2,…,ak,bk} (k=1,2,…,k) (8) 3.2.3 优化目标的选取 流体物性(流体密度、黏度、气水油比等)与抽油泵结构(泵筒直径D、冲程Sp、防冲距Ls、阀孔直径Dv、尾管直径Dw、泵阀结构等)直接影响抽油泵的充满程度,而抽油泵的充满程度是泵效的重要参数。基于已知泵体结构参数,根据已经确定的井底流体物性,从提高泵的充满程度的角度出发,可以寻找柱塞最优运动规律。有杆泵抽汲过程如图3所示。 图3 有杆泵抽汲过程示意图Fig.3 Schematic swabbing process of sucker rod pump 柱塞与固定阀之间的泵腔容积V(t)为: (9) 式中:Ap为柱塞横截面积,m2;Vs为抽油泵余隙容积,m3;x(t)为柱塞位移,m。 忽略进泵液体的位能损失,通过固定阀进入抽油泵的液体流量为: (10) 式中:ps为沉没压力,MPa;p(t)为泵内压力,MPa;As为固定阀过流面积,m2;ξv为固定阀阻力系数;C为与单位制有关的常数;ρ为井液密度,kg/m3。 因此泵腔内液体体积为: (11) 在泵效的影响因素中,抽油泵充满程度的影响较大,因此对抽油泵泵效的分析主要就是对抽油泵充满程度的分析,而抽油泵充满程度受泵的几何结构参数和柱塞运动的影响最大[12-15]。采用β来表示泵充满系数(每冲程吸入泵内的液体体积与上冲程柱塞让出的容积之比),选取泵充满系数作为优化目标,优化目标的表达式为: (12) 为了在不缩短检泵周期的前提下提高泵效和产能,需要设置一定的约束边界为优化曲线提供可执行的解域。 泵效大小与泵充满度直接相关,作为优化需达到的重要目标之一,要求优化后泵效ηv应大于优化前泵效η0,即有: ηv>η0 (13) 式中:η0为优化前的泵效;ηv为优化后的泵效。 在整个抽汲过程中,抽油杆任意截面处的最大应力不应超过最大许用应力,即有: σmax≤[σmax] (14) 式中:σmax为抽油杆最大工作应力,MPa;[σmax]为抽油杆最大许用应力,MPa。 本文的目的是要在不缩短检泵周期的条件下提高泵效,因此要约束抽油杆的疲劳寿命不会缩短,即有: Nfv≥Nf (15) 式中:Nf为未优化前抽油杆失效前的应力循环次数;Nfv为优化后抽油杆失效前的应力循环次数。 以江苏油田某井为例,游梁式抽油机型号为CYJT8-3-26HY,井液密度为861 kg/m3,饱和压力为11.5 MPa,地层压力为14.8 MPa,油管压力为2.3 MPa,套管压力为0.7 MPa,抽油杆钢材密度7 800 kg/m3,油层温度为60 ℃,生产油气比为23.6,冲程为3 m,冲次为6 min-1,抽油泵泵径为62 mm。 根据油井基本参数进行相应计算并绘制供排协调曲线,如图4所示。 图4 某井供排协调图Fig.4 Supply and discharge coordination diagram of a well 由图4可知,最佳供排协调点处井底流压为5.6 MPa,产液量为47 m3/d。进一步计算得到动液面值为821 m;合理沉没度值为263 m。 根据抽油机井的基本参数和流体物性参数并结合约束条件,经过优化计算后的傅里叶级数展开式各系数值最优取值为:ɑ0= 1.605,ɑ1= 0.032,b1= -1.517,ɑ2= 0,b2= -0.109,ɑ3= 0.001,b3= 0.023。 得到优化后柱塞运动方程x(t)的傅里叶级数表达式: (16) 根据优化前后的柱塞运动方程,绘制出优化前、后的柱塞运动速度和加速度曲线,如图5所示。 从图5可以看出:相比于优化前的柱塞运动曲线,优化后的柱塞运动曲线在上冲程中柱塞初加速度更大,达到的最大速度也更大,有利于使泵内压力变化更快,使进入泵内的液体更迅速;而下冲程前期速度更小,下冲程中柱塞加速度最大值更小,平均加速度也更小,有利于泵内流体平缓排出,减少“液击”情况。 图5 优化前、后速度和加速度曲线对比Fig.5 Velocity and acceleration curves before and after optimization 对寻优前、后一些主要参数进行对比,结果如表1所示。 表1 寻优前、后主要参数对比结果Table 1 Main parameters before and after optimization from curve (1)根据抽油泵结构和井下流体物性参数,寻找到了合适的柔性驱动曲线,实现了泵的供排协调,设计的变速控制方案在确保不缩短检泵周期的前提下,可提高抽油效率,提升油井综合收益,实现了“一井一策”的目标。 (2)应用傅里叶级数展开式并结合遗传算法,建立了抽油泵柱塞运动规律的仿真模型。 (3)通过优化后的曲线与优化前的曲线对比,优化后的曲线在不缩短泵检周期的前提下,抽油泵泵效提高了3.5%,井下效率提高了2.7%,提升效果明显。1.2 流出特性曲线

1.3 供排协调曲线

2 确定合理动液面和沉没度

2.1 计算动液面的方法

2.2 计算合理沉没度的方法

3 优化抽油泵柱塞运动模型

3.1 遗传算法

3.2 优化模型建立

4 实例计算结果与比较

5 结 论