螺杆钻具定转子耦合规律研究*

2022-10-13张洪霖郭添鸣张一帆杨玉林孙一迪

张洪霖 郭添鸣 张一帆 郭 晨 杨玉林 孙一迪

(中国石油工程技术研究院北京石油机械有限公司)

0 引 言

螺杆钻具以其提供动能的直接性而被广泛应用于钻井作业中。随着页岩油气及致密油气等非常规油气资源开发进入提速期,大位移井、超深井和水平井逐渐成为钻井技术发展的主流趋势,工厂化钻井提速和激进钻井参数对螺杆钻具的输出效能、可靠性及使用寿命提出了更为严格的要求[1]。螺杆钻具马达定子橡胶与转子之间一般存在过盈量,过盈是为了密封容积式马达运转腔内的液体,造成径向压力不均,从而为钻头提供动力。螺杆马达工作过程中,定子橡胶部分主要受到温度、钻井液液柱压力、转子运动产生的压力及摩擦力、装配预应力和过盈量的影响,其中温度包含井下环境温度、定转子运动产生的能量耗散及迟滞热[2-3]。高填充定子橡胶的应用及转子表面处理质量的提升极大地延长了螺杆钻具马达部分的服役时长,但仍有钻进效率低、转子滞动、定子衬套掉胶等现象出现,导致需重复起下钻。

国内外学者普遍认为螺杆钻具马达部分失效原因主要有:①定转子过盈量取值不合适,过盈量过大会导致启动困难,增大能量消耗,导致温度升高,从而出现橡胶衬套老化和疲劳;过盈量过小,橡胶衬套会随着井下压力的增大导致密封失效、钻进无力、钻进无进尺等现象[2]。②环境温度及滞后热造成定子橡胶温度升高,导致过盈量变化以及由此带来的材料属性变化。③钻井液及泵压带来的压力超过了定子橡胶的密封极限。为此,许多学者对螺杆钻具定转子配合问题进行了研究,石昌帅等[4]对螺杆钻具定子衬套在不同压力下的力学性能进行了分析;韩传军等[5-7]对定子滞后生热进行了研究;祝效华等[8-9]对螺杆钻具定子橡胶进行了能量耗散计算及耦合分析。然而,随着橡胶配方及性能的变化,橡胶本构方程及应力、应变有了较为明显的改变,且上述研究均将损耗因子取为定值,这在降低仿真难度的同时也降低了计算精度。

为解决高填充螺杆马达配合问题,笔者在上述研究的基础上,建立了定转子运动模型,采用单向解耦方法,考虑高填充橡胶材料独特性及损耗因子随温度变化的不同取值,利用有限元软件针对环境温度、地层深度、钻井液压力及定转子过盈量取值等进行了计算,研究了定子内腔径向位移与温度分布规律。所得结果可为高填充螺杆钻具定转子啮合耦合规律研究提供理论与数据支撑。

1 本构模型选择与计算模型建立

1.1 橡胶材料选择

本文选用高填充橡胶作为螺杆钻具定子内衬橡胶,经试验测得物理参数为:密度1.221 g/cm3,邵氏硬度86 HA,撕裂强度50.1 MPa,扯断伸长率466%,扯断强度17.1 MPa,压缩生热底部温升59 ℃,回弹15°,DIN磨耗59%,导热系数0.25 W/( m·℃ ),比热容840 J/( kg·℃ ),热膨胀系数1×10-5,定子内腔与流体之间表面换热系数20 W/( m2·℃ ),定子与金属外壳接触面散热系数40 W/( m2·℃ ),橡胶与转子间摩擦因数0.1,钻井液密度1 250 kg/m3。

将该类型橡胶压剪为厚2 mm、宽6 mm、标距25 mm的哑铃形试件,采用高低温单轴拉伸试验机,在20 ℃状态下,以450 mm/min的速度进行单轴拉伸试验,直到拉伸变形量达到400%,共进行3组试验后取均值。根据GB/T 528—2009中的方法进行试验数据处理,结果如表1和图1所示。

表1 单轴拉伸试验数据Table 1 Results of uniaxial tensile test

图1 高填充橡胶应力-应变试验及拟合曲线Fig.1 Stress-strain test and fitting curve of high-filled rubber

1.2 本构模型选择

橡胶复合材料本构关系方程较多,主要分为统计理论模型与唯象理论模型[10],常见的超弹本构模型有Mooney-Rivli[11]、Yeoh[12]、Neo-Hookean[13]、Gent[14]以及Odgen[15]等,但应用在高填充橡胶材料上,均出现了不同程度的偏差。Gregory在研究中发现,以炭黑作为补强剂描述单轴拉伸橡胶的应力-应变行为时∂W/∂I1与I2不相关,设∂W/∂I2=0,则可得到关于I1的储能函数。I1和I2分别为第一、第二应变不变量,W为储能值。试验结果表明,从低应变区到400%的高应变区,计算曲线与试验曲线吻合程度较高,如图1所示。本文根据单轴拉伸试验,参考祝效华等[8-9]、于海富等[16]及S.MADIREDDY等[17-20]研究成果,采用modified Gregory 6参数本构关系模型,其应变能函数表达式为[15]:

(1)

(2)

式中:A、B为材料力学性能常数;M、N为材料修正系数;α、β为拟合参数;λ1、λ2、λ3分别为3个主轴方向拉伸比。

A在数值上近似于硫化胶的100%定伸应力,与硫化胶的交联密度呈正比;B与高填充橡胶的伸展性相关,受炭黑用量和橡胶交联密度影响;α、β用来描述高填充橡胶低应变时的非线性特性,与应变状态下橡胶补强网络的破坏有关。

令A为C10,B为C01,α、β、M值为0,设I2=I1+N2,则式(1)可变换为:

W=C10(I1-3)+C01(I2-3)

(3)

式中:C01、C10为力学性能常数。

式(3)即为Mooney-Rivlin方程常用简化形式,其应变能函数可表达为:

(4)

由于该本构关系方程未纳入有限元软件本构关系体系,本文将获取的材料测试数据用本构关系模型进行拟合,获得相关数据后,考虑材料本构参数的影响,编写材料本构card程序,写入参数数据,将该程序格式转换后加入软件材料数据库,即可进行本构方程应用。

1.3 能量损耗计算与热传导分析

螺杆钻具中的定子橡胶为黏弹性材料,当转子做行星运动时,定子会产生黏弹性响应,转子对定子压缩功中的一部分以弹性势能的形式恢复;另一部分以热能形式损失,这部分能量损耗也造成定子温升过高,出现局部老化掉胶。

对定子橡胶施加交变应变:

ε=εmaxsin(ωt+δ)

(5)

应力按照正弦规律变化:

τ=τmaxsin(ωt+δ)

(6)

每个周期的能量损耗为:

(7)

式中:U为应变能,J;ω为转子角速度,rad/s;σ为定子橡胶应力,MPa;ε为定子橡胶应变,无因次;t为时间,s;T为转动周期;τ为应力,MPa;E′为损耗模量,MPa;E为弹性模量,MPa;δ为损耗角(滞后相角),(°);tanδ为损耗因子;εmax为最大变形量,mm;τmax为最大应力,MPa。

转子在定子中转动一周,单位时间内产生的能量(节点生热率)为:

(8)

式中:Q为总热量,J;n为转子转速,rad/s;q为单位时间内橡胶生热量,J。

1.4 有限元模型与网格划分

本文以应用量最广的172型5/6头螺杆钻具为例进行分析。定子橡胶部分为柔性体,转子为刚性体,采用solid 186单元进行网格划分,单元数21 780,节点数101 310,最小网格质量为0.61 637,如图2所示。

图2 网格划分图Fig.2 Grid division

由于螺杆钻具定转子过盈在各截面相同,为提高计算效率提取马达导程的进行计算,几何模型如图3所示。

图3 定转子三维模型图轴侧图Fig.3 3D model of stator and rotator

2 螺杆钻具马达的有限元计算与分析

2.1 环境温度影响

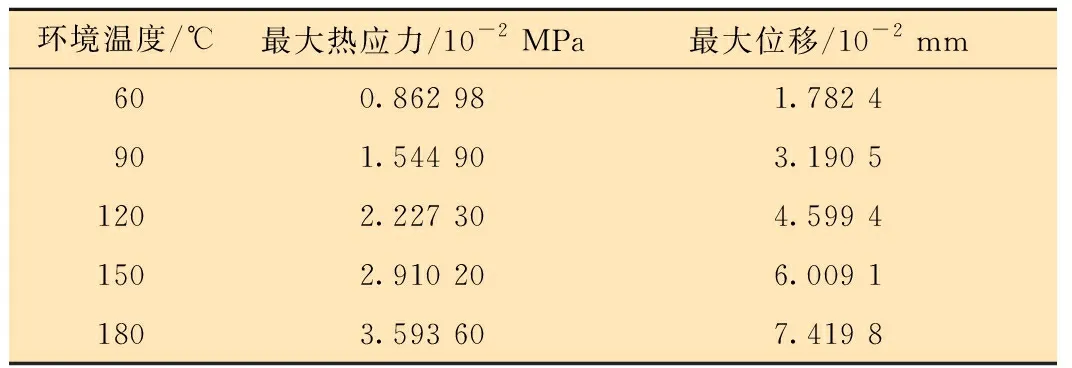

橡胶材质具有温胀性,环境温度的升高会对定子尺寸和线形产生影响,即随着温度升高,变形和热应力会呈现相应变化。本文以钻进过程中温度60 ℃开始计算,每间隔30 ℃取一个点,直至温度180 ℃,计算结果见表2。当温度升高到120 ℃时,其位移及热应力如图4所示。

表2 环境温度施加在定子体上时最大热应力及最大位移Table 2 Maximum thermal stress and maximum displacement with environmental temperature applied on the stator body

图4 120 ℃时位移和热应力云图Fig.4 Deformation and thermal stress cloud chart at 120℃

图5为最大热应力和最大位移随温度的变化曲线。由图5可知,热应力与位移随着温度的升高呈线性递增,两者呈等比增加。通过计算,高填充橡胶每升高1 ℃,其定子热应力增加约2.28×10-4MPa,位移增加约4.7×10-4mm,位移热应力比为2.06 mm/MPa。

图5 最大热应力和位移随温度的变化曲线Fig.5 Variation of maximum thermal stress and displacement with temperature

2.2 钻井液压力影响

螺杆钻具定子内腔需承受钻井液压力,钻井液压力与钻井深度有直接关系,考虑定子井深1 000~6 000 m所受内压为12.2 ~72.9 MPa,对位移、热应力及温度场进行计算 ,结果如表3所示。

表3 不同压力下定子温升、最大热应力及最大变形Table 3 Temperature rise,maximum thermal stress and maximum deformation of stator under different pressures

令某定子橡胶层最薄处(波谷)为相位角起始点,旋转该定子,可得螺杆钻具内腔圆周轮廓线。同理,特定井深内腔轮廓曲线也可经计算得到。根据前述6种钻井深度计算,绘制定子内腔轮廓曲线,如图6所示。

根据表3与图6可得,随着钻井深度的增加,内腔压力不断增大,定子橡胶位移差值、热应力及温升都在不断增大,这除了对螺杆钻具定子橡胶的寿命有影响外,还影响密封性,导致整机效率降低、钻进速度下降。设某钻具过盈量为0.5 mm,不考虑温胀影响,在6 000 m井深处其最大径向位移为0.55 mm,最小径向位移为0.26 mm,即该钻具在橡胶层壁厚最大处不能提供密封,壁厚最小处密封却仍然完好,从而表现为钻具机械效率降低,因此提供精准地层参数对提升钻进效率十分必要。

图6 相位角、井深与位移对应关系轮廓曲线Fig.6 Contour curve of phase angle,well depth and displacement correspondence

2.3 排量影响

设钻头的输出转矩为M,马达入口与出口的钻井液压力差为Δp,忽略马达及其他部件摩擦,输入功率与输出功率相等,即有:

Δpq1=2πM

(9)

(10)

则无水力损失的转子转速为:

nT=60Q1/q1

(11)

由于马达存在容积效率η,实际转速为:

n=nTη=60Q1η/q1

(12)

式中:q1为每转排量,L/rad;Q1为流量,L/s;nT为无水力损失的转子转速;rad/s;n为实际转速,rad/s;M为输出转矩,MPa·L/rad;Δp为压力差,MPa。

容积效率η、每转排量q1、流量Q1、转速n已知,设过盈量为0.5 mm,环境温度为20 ℃,对螺杆钻具马达部分进行流体及动力学计算,不同排量下温升、最大热应力及变形如表4所示。由表4可以看出,排量与转速具有正相关性,排量对热应力与变形量的影响不大,但对于温升影响很大,远大于环境温度的升高及井深的增加对定子橡胶带来的温升影响。图7为排量28.3 L/s时定子的热应力与热变形云图。由图7可以看出,热应力集中于波谷位置,而热变形多集中于波峰处。这是由于行星运动带来的挤压变形会生热,其带来的应力会传导至波谷,并由黏接力加以约束。综上所述,合理的排量对于定子寿命的延长具有重要意义。

图7 排量28.3 L/s时定子的热应力与热变形分布图Fig.7 Thermal stress and thermal deformation distribution of stator at 28.3 L/s pumping rate

2.4 初始过盈量影响

过盈量是影响钻具马达密封性能的指标。假设环境温度为50 ℃,排量为28.3 L/s,过盈量为0.3~0.7 mm,计算结果如表5及图8所示。

表5 不同过盈量下定子温升、最大热应力及最大变形Table 5 Temperature rise,maximum thermal stress and maximum deformation of stator under different interference

图8 过盈量为0.5 mm时定子温度及热变形分布图Fig.8 Temperature and thermal deformation distribution of stator at 0.5 mm interference

由表5可知,过盈量的增加对变形量和热应力影响不大,而对于温度升高有较大影响。过盈量越大,定子橡胶变形量及损耗也就越大;随着损耗增加,温升呈指数增大;由图8可知,温升和变形集中于波峰处,热应力集中于波谷处,这与动力学分析结论一致,体现了过盈量和排量与定子橡胶的磨损及温升呈正相关。

3 迟滞热与耦合分析

在实际钻进过程中,螺杆定子处于多场耦合过程中,单变量或者对上述计算结论的简单累加并不能反映实际工况。特别是定转子运动过程中,定子橡胶会产生黏滞损耗并转化为热能,橡胶表层与里层间会存在温度梯度,称之为迟滞热。在计算黏滞损耗时,需要考虑橡胶的损耗因子[21]tanδ及相应的应变值。试验表明该值是一个变量,且与温度、橡胶特性具有相关性。

迟滞热是一个热-力耦合过程,本文采用单向解耦办法,根据过盈量、旋转周期及转速等对螺杆钻具进行动力学分析,得到节点-应变关系谱,根据应变值计算出节点-生热率谱,将节点-生热率谱作为热源,采用APDL的方式载入稳态热分析中,从而计算定子的温升。

本文综合井底温度、钻井液压力、转子转速、过盈量及损耗因子等因素,对螺杆钻具进行仿真分析。取地表温度20 ℃,初始过盈量为0.3 mm,排量28.3 L/s,根据式(8),令单位时间为1,取橡胶弹性模量16 MPa,转子直径54.6 mm,则能量损耗双参方程为:

(13)

式中:Q′为损耗能量值,J;tanδ为损耗因子,无因次量。

由式(13)可知,损耗能量值可表达为损耗因子与变形量的双参数方程。最大形变量εmax可根据多场耦合仿真得到,因此可求得损耗能量值,进而可以求得多场耦合下的温度极值及最大位移量,结果如图9和表6所示。

表6 高填充橡胶定子在多参变量下的结果Table 6 Results of high-filled rubber stator under multiple parameters

图9 钻井深度6000 m时多场耦合下仿真结果Fig.9 Simulation results under multi-field coupling at 6 000 m drilling depth

在钻井作业中,为保证密封不被钻井液压力击穿,行业内一般取0.8 MPa作为单级压降值[5],参考本文2.2节计算位移值,可得定子衬套位移约为2×10-2mm。根据表6可得,在钻井深度6 000 m处位移极值约为20.392×10-2mm,则实际位移值约为22.4×10-2mm,其设计过盈量为30×10-2mm,过盈量大于实际位移极值,因此该过盈量在6 000 m钻井深度能够密封,安全余量为7.6×10-2mm,需要综合考虑的是安全余量应包含实际制造偏差及钻井液固相颗粒在转子旋转挤压作用下所带来的磨损量。在保证余量为正值及满足磨损量、制造偏差的情况下,该值越小,马达扭矩越大,机械效率越高;马达服役寿命与安全余量关系呈先正后负的抛物线形关系,安全余量过小会因摩擦磨损导致钻具服役寿命偏短,安全余量过大会增大启动难度,同时增加定子橡胶温升,使之更容易老化,因此适宜的安全余量为选取过盈量的关键,按本文所给边界条件,推荐安全余量取值(6~12)×10-2mm。

由表6及图9可以看出,随着环境温度升高,损耗因子tanδ呈现先增大后减小的变化,橡胶衬套温度极值及位移量都在不断增加。在温度极值方面,径向来看呈现由波峰向底部扩散的热传导规律;轴向来看呈现两端温度相对较低,中间部分温度高的态势,温度极值出现在钻具定子中部橡胶衬套的波峰处,即出现局部橡胶疲劳老化、甚至局部掉胶等现象。在位移方面,橡胶最厚的波峰处位移最大,波谷处位移较小,热应力集中于波谷处。

4 数据统计与实际应用

应用该方法计算的螺杆钻具在长宁、威远页岩气区块进行现场试验(油基钻井液井)15井次,平均使用时长达到292 h,最长累积循环时间达到352 h。在吉林油田致密油区块应用30井次,平均循环时间为304 h,单根累计最长工作时间483 h,单趟钻最长工作时间389 h。在新疆玛湖区块应用14井次,平均使用时长达到282 h,最长累积循环时间达到331 h。以上所有螺杆钻具均未出现因螺杆钻具问题而起钻的现象,钻具在钻进过程中无异常、性能稳定;经拆检发现,马达部分各零部件均无异常,符合继续应用条件。经综合对比测算,应用该种计算方法选配的螺杆钻具较未经优化选配的螺杆钻具服役时长平均增长约102 h,平均优化时长占比约34%,证明了螺杆钻具分析的可靠性和准确性。

5 结 论

(1)以高填充橡胶的单轴拉伸试验及相关物性试验为基础,选用modified Gregory 6参数本构关系作为拟合方程,进行了螺杆钻具定转子耦合规律分析,通过对环境温度、钻井液压力、排量及过盈量的单因素分析,为高填充橡胶螺杆钻具参数选择及机械效率降低、钻进速度下降等现象解释提供了理论依据。研究结果表明,排量和过盈量对温升影响较大,钻井液压力是定子橡胶变形量的敏感指标。

(2)根据单因素分析及损耗因子取值,利用单向解耦方法实现了螺杆钻具流固热耦合计算,发现随着钻井深度的增加,温度极值不断升高,极值点位于定子中部波峰处,位移极大值集中于波峰位置,热应力极大值则集中于定子波谷位置。

(3)综合耦合分析、压力计算及经验参数,展示了优选过盈量的计算办法,揭示了马达服役寿命与安全余量取值的关系。

(4)现场应用与数据统计结果表明,采用该方法进行螺杆钻具选配可靠性及准确性较高。