食品用瓦楞纸箱抗压强度检测方法的探讨

2022-10-13陈春裕杨爱君林夏纯黄隽光陈晓东

陈春裕,何 瑛,杨爱君,林夏纯,黄隽光,陈晓东

(广东燕塘乳业股份有限公司,广东广州 510507)

我国瓦楞纸箱工业经过多年的发展,已形成相当规模,市场对各类商品运输包装用的瓦楞纸箱需求增长迅速[1]。中国包装联合会在2022年6月8日发布的《2021年全国瓦楞纸箱运行情况》中公布,2021年全国包装行业规上企业完成瓦楞纸箱产量累计3 444.24万t,同比增长4.71%。瓦楞纸箱既可以用作运输包装,也可以当销售包装使用,它具备质量轻、缓冲性能好、便于自动化生产、价格低、对商品保护功能全等特点与优势,是一种非常理想的包装材料[2]。

瓦楞纸箱在食品的储存销售过程中起到了良好的防护作用。但目前纸箱的质量监管仍存在许多弊端:瓦楞纸箱行业门槛较低,大量小型企业长期存在并占据大部分市场份额,部分小企业是三级厂,通过外购瓦楞纸板进行加工,生产工艺落后、生产设备陈旧,产品的成型工艺控制不佳,并且没有配置相应的质量检测设备,对原料品质无法把控;部分生产企业缺乏专业人才,从业人员素质较低,尤其是一些微型企业采取家庭作坊方式,对产品纸箱标准一知半解,专业知识不足,只是简单地将纸板加工成纸箱[3]。部分食品企业产品质量意识不强,通过小纸厂采购质量标准相对较低的低价纸品实现成本低的优势,导致食品在储存销售过程中遭到重压时纸箱损坏受到压迫,造成食品质量安全隐患。

对瓦楞纸箱进行质量验收可大大降低由纸箱质量风险带来的损失。抗压强度作为瓦楞纸箱非常重要的一项物理指标,可用于评定运输包装件在受到压力时的耐压强度及包装对内装物的保护能力。抗压强度的高低与瓦楞纸箱的制造工艺、结构、瓦楞原纸与芯纸的性能、瓦楞纸箱运输及储存环境条件等因素都有直接关系,是瓦楞纸箱质量验收的重要指标[4]。目前,瓦楞纸箱抗压强度的检测方法有抗压试验、堆码试验,国家推荐性标准《包装 运输包装件基本试验 第4部分:采用压力试验机进行的抗压和堆码试验方法》(GB/T 4857.4—2008)中规定了这两种方法的试验原理、试验程序,但对于试验程序的描述较为简单,不利于企业规范瓦楞纸箱的抗压强度验收。本文使用抗压试验仪进行抗压试验,对试验步骤及检测结果判断方法进行研究,为食品企业瓦楞纸箱抗压强度项目的验收提供参考。

1 材料与方法

1.1 仪器与设备

i-Boxtek 1700抗压试验仪(济南兰光机电技术有限公司,量程9 kN,力值分辨率1 N,形变分辨率0.1 mm)。抗压试验仪应满足“能通过一个或两个压板以(10±3)mm·min-1的相对速度匀速移动施加压力”的要求,在整个试验过程中抗压试验仪的压板水平倾斜度的偏差值应在0.2%以内[5]。

1.2 抗压强度的测定方法

1.2.1 方法原理

将试验样品放置于抗压试验仪的上下压板之间,上压板匀速移动施加压力,直至试样被压溃为止,从而得到“力值-变形量曲线”,力值即是抗压强度值。

1.2.2 试验样品的准备

同一批次的瓦楞纸箱随机抽取5个试验样品,沿纸板的预折痕折叠成包装箱,用透明胶模拟实际运输状态进行封合(封装方法应和实际使用时的方法相同)。

1.2.3 试验样品的温湿度预处理

将试验样品放置于温湿度室,离墙离地,使空气可以自由通过纸箱顶部、四周和至少75%的底部面积[6]。尽可能选择瓦楞纸箱运输及储存条件相似的温度和相对湿度,且将其暴露在规定的条件下一段时间,本文试验条件为(23±2)℃,湿度(50±2)%,处理时间4 h。

1.2.4 抗压试验仪参数设置

试验类型选择“压溃力试验”,依次输入试验名称、样品名称、样品材料、样品批号、试验员、实验室温度、实验室湿度等信息,预压力设置为50 N,压差比例设置为95%,试验速度设置为10 mm·min-1,试样高度按瓦楞纸箱的实际高度输入。

1.2.5 压溃力试验

将试验样品放置于设备底板的中心位置,点击“开始试验”按钮,压溃力试验指示灯亮,设备自动进行压溃力试验。若上压板距离纸箱较远,可通过点击“下降”使上压板自动下降,当上压板距离纸箱20 mm左右,点击“停止回位/下降”,上压板停止下降。纸箱被压溃后压力值逐渐变小,当压力值降到最大值的95%,上压板自动回位。

1.2.6 抗压强度的计算方法

企业可根据自身产品的实际情况计算瓦楞纸箱抗压强度的内控标准值,计算公式[7]为

式中:P为抗压强度值,N;K为强度安全系数;G为瓦楞纸箱包装件的质量,kg;H为堆码高度,mm,取3 000 mm;h为瓦楞纸箱高度,mm。强度安全系数K应根据实际储运流通环境条件确定,包括气候环境条件、机械物理环境条件及储运时间等,内装物能起到支撑作用的一般取1.65以上,不能起到支撑作用的一般取2以上。

2 结果与分析

2.1 力值与变形量的变化趋势分析

当抗压试验仪的上压板接触试样时达到预压力,上压板匀速移动施加压力直至压力减小至最大压力值的95%停止试验,此时纸箱压溃。长期的压溃力试验表明,力值的变化有时是平稳递加至溃点(如图1中力值-时间曲线1),有时力值的变化有一定的缓冲性(如图1中力值-时间曲线2),即当力值与变形量增加到一定程度后,压力保持相对平稳甚至略微下降,经过一段时间后,压力继续增加,直至纸箱压溃。压溃力试验过程中变形量保持相对匀速增加(如图1中变形量-时间曲线),直至纸箱压溃。纸箱内尺寸与内装物之间一般有一定高度的间隙,当纸箱压溃后变形量会出现两种情况:第一种情况是变形量在间隙的高度范围内,纸箱压溃没有影响到内装物;第二种情况是变形量超出间隙的高度范围,内装物的形态受到影响,此时纸箱已经不能达到使用要求。基于实际使用的要求考虑,分析纸箱抗压强度的结果时应该考虑变形量对内装物的影响,纸箱内尺寸与内装物之间的间隙或者企业可接受的变形程度确定为可接受最大变形量。

图1 力值与变形量的变化趋势

2.2 抗压强度检测结果分析

下面以2种产品规格纸箱的检测结果为例分析纸箱抗压强度的质量情况。2种纸箱的相关参数见表1。

表1 瓦楞纸箱的参数

2.2.1 抗压强度标准值根据1.2.6的计算方法计算得出2种规格瓦楞纸箱抗压强度的内控标准值,经过计算可得规格1内控标准值为906 N,规格2的内控标准值为604 N,纸箱抽检的试验样品抗压强度值大于等于标准值则纸箱抗压强度合格,若5个试验样品中有1个样品不合格,则该批次样品不合格。

2.2.2 抗压强度检测值

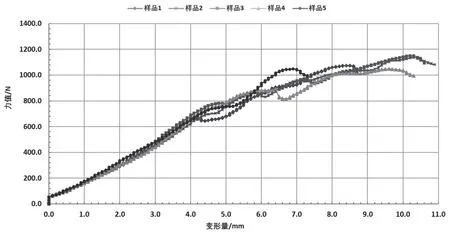

2种规格纸箱的力值-变形量曲线见图2和图3。规格1纸箱的可接受变形量范围为≤7 mm,5个试验样品压溃时变形量均<7 mm,抗压强度值均合格,平均抗压强度值为1 363.70 N,5个样品的相对标准偏差为1.72%;规格2纸箱的可接受变形量范围为≤8 mm,纸箱压溃时5个样品中有4个样品的变形量超出了可接受变形量范围,考虑到变形量过大可能会对内装物的形态造成影响,选取可接受变形量范围内最大力值为试验样品的抗压强度值,故读取8 mm变形量以内最大力值为抗压强度值,5个样品抗压强度值均合格,平均抗压强度值为1 023.90 N,5个样品的相对标准偏差为2.72%。

图2 规格1纸箱抗压强度力 值-变形量曲线图

图3 规格2纸箱抗压强度力值-变形量曲线图

规格1纸箱平均抗压强度值高于规格2纸箱,说明规格1纸箱能承受的压力更大。规格1纸箱的抗压强度值、变形量的标准偏差分别为1.72%、5.58%;规格2纸箱的抗压强度值、变形量的标准偏差分别为2.72%、6.32%,说明规格1纸箱的质量更稳定。具体的实验结果数据见表2、表3。

表2 纸箱参数

表3 纸箱抗压强度检测结果

2.3 讨论

分析瓦楞纸箱的抗压强度一般需要通过抽检多个样品(≥5个)的平均值来表示,抗压强度值越大,纸箱的质量越好,每个实验数据之间的相对标准偏差越小,纸箱的抗压性能越稳定。2021年运用本文方法验收瓦楞纸箱125批次,抽样检测625个样品,抗压强度合格率达94.72%,合格率同比增长4.11%。规范瓦楞纸箱的入库验收规则后纸箱的整体质量有所提升,生产实践情况也表明,只有加强对纸箱产品的检测和质量控制,才能有效地减少或预防生产过程中出现的问题,提高纸箱产品的质量[8]。

3 结论

本文使用抗压试验仪进行瓦楞纸箱抗压强度的检测,操作过程简单,便于企业在瓦楞纸箱入库验收时使用。在考虑变形量影响的条件下确定抗压强度的检测结果,而非直接取最大压溃力作为检测结果的控制方式,对企业瓦楞纸箱的质量验收控制更具有实际意义。