电脱盐废水稳定性分析及破乳技术

2022-10-13张华刘光全张晓飞罗臻

张华,刘光全,张晓飞,罗臻

(1 中国石油集团安全环保技术研究院有限公司,北京 102206;2 石油石化污染物控制与处理国家重点实验室,北京 102206)

国内炼厂为维持生产规模与竞争力,倾向于进口价格较低的劣质重油,但这类原油的特殊性质增加了石油炼制的难度。通常,劣质化、重质化原油黏度高(API 重度偏低),含有的可过滤性固体多,沥青质含量高,乳化严重。电脱盐是石油炼制的首道工序,在注水、电场、高温等条件下实现原油中盐等杂质的脱除。原油乳化严重导致电脱盐罐中油水分离效果差、脱盐效率低。部分企业为保证脱盐后原油的品质,往往将脱盐罐中的乳化层大量排入废水。电脱盐废水通常与其他废水混合进行集中处理,常规工艺流程包括隔油、气浮、生化处理、过滤等。电脱盐废水中的胶质、沥青质及环烷酸进入生化系统,难以被生物降解,且生物毒性强,往往导致生化系统崩溃,生化池还会产生严重的泡沫问题。劣质原油中的细小颗粒物进入废水,总悬浮物浓度升高,易在管道和处理设施中沉积,导致废水处理量降低,停留时间缩短。此外,劣质原油开采时,为降低HS的影响而添加胺类物质,这类物质随之进入原油,在电脱盐罐油水分离过程中又有部分进入水相,排入废水处理系统,加大了处理系统COD 与氮的污染负荷。因此,为降低电脱盐废水特别是反冲洗废水对后续污水处理系统造成的冲击,必须对电脱盐废水进行分质预处理。

电脱盐废水中含有多类表面活性剂或复合表面活性剂,乳化体系非常稳定,常规工艺难以发挥作用。化学药剂除油方法操作简单,但药剂成本偏高,如某石化电脱盐废水化学破乳预系统平均每吨水药剂成本约10 元,而且药剂残存于出水或沉淀污泥中,具有二次污染隐患;热处理、离心、膜技术等不投加药剂,但在实际运行中,热处理、离心等技术能耗高,膜或吸附技术也存在膜与吸附材料的污染问题。Sarfaraz 等利用纳米级聚丙烯腈膜结合聚合氯化铝(PAC)混凝搭建了纳米聚丙烯腈-聚合氯化铝(NPM-PAC)系统处理电脱盐废水,通过工艺组合降低膜污染,但系统稳定运行仍面临挑战。生物处理技术相对化学法药剂成本低,常用以处理工业废水,但也受制于工业废水中难以生物降解且生物毒性大的有机物。Azimian 等研究了.酵母菌对含酚模拟废水和实际电脱盐废水的处理效果,发现电脱盐废水COD 去除率可达69%~88%,但特种微生物的驯化与培养时间长。为更加高效处理各类复杂的O/W 乳化废液,近年来研究者也在寻求突破。

电场应用于W/O 型乳化液的破乳处理已有上百年历史。电场破乳时,分散相液滴发生极化,这些极化粒子间相互作用形成与电场平行的液滴链,随之凝结成粒径更大的液滴,最终沉降、分离。目前,针对O/W 乳化体系的电场破乳主要涉及“电絮凝”作用。近年来,电絮凝技术应用于工业废水的处理与净化受到了越来越多的关注。电絮凝阳极产生的金属离子与阴极溶出的氢氧根结合,原位产生混凝剂,结合阴极析出的氢气协同作用,通过混凝与气浮去除污染物质。与化学混凝相比,电絮凝过程产生的絮体粒径和密度都较大,含水少,更稳定,不仅整个过程污泥产生量少,由于絮体粒径大,出水更易过滤。而且电絮凝兼有絮凝和气浮作用,能克服电气浮破乳效率低的不足,又避免化学药剂的投加。电絮凝技术处理效率高,设备紧凑,运行成本相对低,可实现自动化控制。

虽然电絮凝技术已经实现工程应用,但受限于污染物浓度与性质,该技术的应用领域相对局限,实现电絮凝工艺的低成本、高效稳定运行还需要开展深入研究。因此,本研究在典型炼化企业进行电脱盐废水连续动态跟踪,剖析其污染物组成与来源,并开展电絮凝小试实验研究,考察电絮凝处理电脱盐废水的效果与影响因素,提出以电絮凝技术为核心的电脱盐废水预处理工艺,为炼化企业电脱盐废水低成本源头污染控制提供支撑。

1 材料和方法

1.1 实验材料

本研究对典型炼化企业电脱盐废水取样分析,跟踪其水质,并开展破乳技术研究。实验中所用的四氯乙烯、正己烷、二氯甲烷和氯仿为色谱纯,无水乙醇为分析纯。

1.2 实验方法

本研究选用管式反应器,中间铝电极棒和管式外壳分别接电源正负极,电极棒长60cm,直径2cm,电极棒与接电外壳间距2cm,反应器有效容积为1.15L,采用脉冲电源,试验装置流程与装置实物如图1所示。电脱盐废水由缓冲罐经循环泵输入至管式反应器,循环泵的出水流速20~40mL/s,下进上出,出水又进入缓冲罐;采取间歇方式,有助于工艺条件研究。

图1 内循环管式反应器流程及实物

本研究中,每组实验平行2次,检测数据取平均值进行分析。由于现场试验所处理对象为实际废水,数据偏差范围±10%。

1.3 分析方法

1.3.1 基本水质分析

采用红外测油仪(北京华夏科创红外测油仪OIL480)检测石油类;废水处理后静置取下层样品采用COD 测定仪(DR/2400 型,美国哈希公司)测定COD,0.45µm 醋酸纤维膜滤后测定溶解性COD;采用水质多参数分析仪(美国哈希公司)测定pH和电导率;采用zeta电位仪(英国Malvern Zeta电位仪)测定电位;采用激光粒度仪(英国Malvern Zeta激光粒度仪)测定粒径中值。

1.3.2 四组分分析

基于NB/SH/T 0509—2010方法,以正己烷从废水中萃取石油组分,恒量,利用四组分分离系统通过不同的萃取液正己烷、二氯甲烷、无水乙醇和氯仿等分步分离出饱和烃、芳香烃、胶质和沥青质。

1.3.3 傅里叶红外光谱(FTIR)分析

将四组分分离出的沥青质烘干至恒重,采用KBr 压片法,利用Thermo Nicolet iS10 FTIR 光谱仪(美国赛默飞世尔科技公司)测定FTIR光谱。

2 结果与讨论

2.1 电脱盐废水产排特点

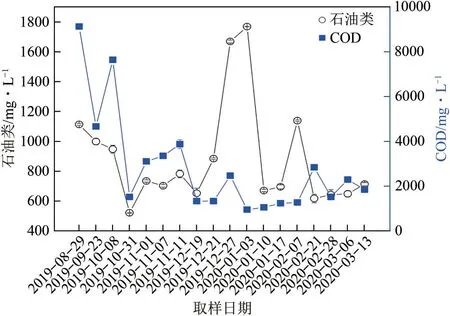

电脱盐装置排放的废水可分为两类,分别为装置正常运行时和电脱盐罐反冲洗时排放的含油污水。该企业炼油规模1000 万吨/年,电脱盐正常排水约60t/h,反冲洗废水可达80t/h,均经管线输送至污水处理厂进行隔油-气浮处理。相较于正常排水,反冲洗废水的组成更加复杂。在某炼化企业电脱盐反冲洗时对工艺废水进行了连续取样分析,废水中石油类与COD的波动情况如图2所示。按照工艺设计,电脱盐正常排水的油含量应低于200mg/L,但由图2 可见,电脱盐废水中石油类通常高于400mg/L,最高时可达1700mg/L。由COD变化也可以看出,电脱盐废水污染负荷波动大。虽然反冲洗废水水量相对较小,但油含量高,混入正常排水管线后使得废水污染负荷波动大,易对污水处理系统产生冲击负荷。

图2 某企业电脱盐废水石油类与COD波动情况

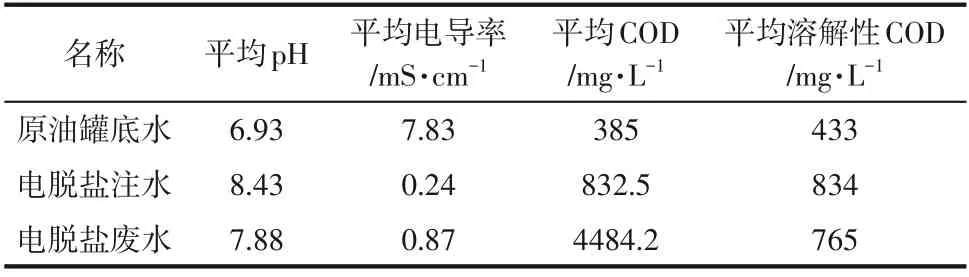

通常,炼厂接收的商品原油含水量控制在0.5%以下,置于原油储罐沉降一段时间后,原油中的部分水会分离出来,沉降到罐的底部,称为罐底水(切出水、脱出水),并定期切出。原油罐底水与上游采出水类似,均能代表原油中水污染物的组成和性质。而电脱盐废水中的污染物主要来源于原油和电脱盐注水,因此对比原油罐底水和电脱盐注水可以在一定程度上分析电脱盐废水中的污染物来源。本研究对该企业原油罐底水、电脱盐注水与电脱盐废水分别取样进行了pH、电导率、COD 与溶解性COD分析,其平均值如表1所示。

表1 原油罐底水、电脱盐注水和电脱盐废水的pH、电导率、COD与溶解性COD

原油罐底水pH 较低,含盐高,COD 和溶解性COD均低于500mg/L。罐底水污染负荷低,一方面表明原油在罐内停留时间短,未达到较好的预沉降效果;另一方面,其中的COD 基本为水溶性有机物,则说明原油中的乳化物、悬浮类有机物等未从原油中分离出来,而是进入电脱盐工艺,进而进入电脱盐废水。这也是电脱盐废水污染负荷高的主要原因。

电脱盐注水pH 偏碱性,含盐量低,COD 与溶解性COD 基本一致,也表明其中的有机物基本为水溶性。而电脱盐废水pH 低于电脱盐注水,表明部分水溶性酸由油相转移至水相,这也与罐底水pH较低一致。此外,电脱盐废水的COD 显著高于罐底水和注水,但溶解性COD 较注水低,可以推测注水中的部分有机物,如酚等在电脱盐条件下转移至油相,而原油中的悬浮物、乳化物等则进入废水排出。

2.2 电脱盐废水稳定性

2.2.1 胶质与沥青质

电脱盐废水不同于常规含油废水,其主要组成是电脱盐过程中产生的乳化层,其中的总溶解固体(TDS)通常不高于2000mg/L,非高盐体系,但胶质、沥青质等表面活性剂含量高,加上存在高浓度的超细颗粒物(<10µm),水包油乳化程度高。对该企业的电脱盐正常排水与反冲洗废水进行了四组分分析,并对分离出的沥青质进行FTIR 分析,如图3所示。反冲洗废水污染负荷较高,胶质、沥青质重质组分占总油的比例为28%,高于正常排水(21%),其中的沥青质组成也有所差异,主要体现在反冲洗废水中含有大量的罐底泥组分,杂环原子物质(约1440cm)含量相对更高。沥青质是较低分子量的芳香性-环烷性的碳水化合物缩合和脱氢而形成的,其有机结构主要呈现芳香性,氢含量相对较低,并含有O、S以及更低比例的N。沥青质在原油的油相中以悬浮胶粒存在,这些沥青质胶粒与胶质在原油体系中起胶溶剂作用,增强了原油体系的稳定性,若是转移至水相,又形成了稳定的O/W型乳化体系。

图3 电脱盐正常排水与反冲洗废水四组分分析(a)与沥青质FTIR谱图(b)

2.2.2 自发破乳趋势

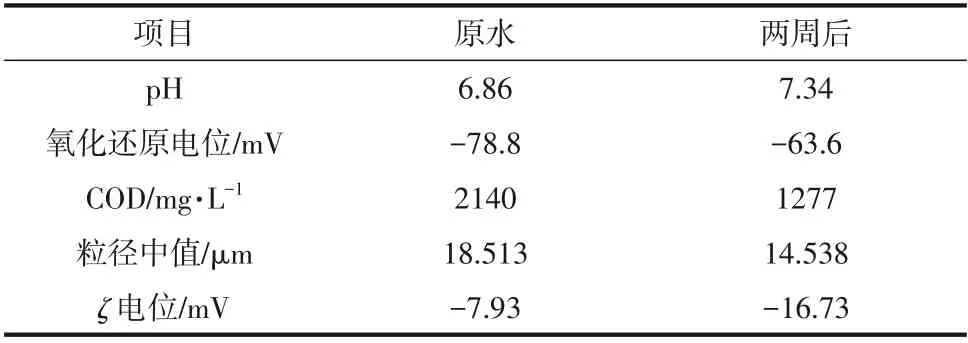

电脱盐废水属于乳化废液体系,为了分析其自发破乳特性,将该企业的电脱盐废水在室温下放置两周,发现废液出现明显分层,上层浮渣量较多。对比放置前后的水质变化,如表2 所示。可见,水相COD 由2140mg/L 降为1277mg/L,降至原水的60%;粒径中值由18µm降至14µm。此外,pH有所升高,可以推测放置过程中部分酸性物质随悬浮浮渣分离除去。颗粒物含量减少,粒径中值降低,电位绝对值显著升高,电脱盐废水的稳定性相应增强。

表2 电脱盐废水放置两周前后性质变化

电脱盐废水具有一定的自发破乳性,但时间较长,且留存的乳化体系稳定性增强,因此仅依靠自发破乳并不能真正解决电脱盐废水的破乳问题。

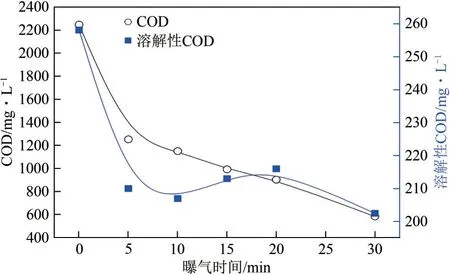

2.2.3 曝气脱稳

曝气是常用的废水均质调节措施。本研究考察了曝气对电脱盐废水COD 和溶解性COD 的影响。所取电脱盐废水pH 为8.05,COD 和溶解性COD 分别为2247mg/L 和258mg/L,不同曝气时间对COD和溶解性COD的影响如图4所示。曝气时,电脱盐废水中的含油悬浮物等与废水分离,上浮形成浮渣,COD 及溶解性COD 都呈降低趋势,特别是在曝气处理30min后COD降至原水的26.2%。

图4 曝气预处理对电脱盐废水COD与溶解性COD的影响

由以上分析可知,电脱盐废水自发破乳时间长,曝气均质处理可大幅降低后续处理负荷。但曝气30min 后,总COD 仍远远高于溶解性COD,表明乳化物的含量仍较高,需要进行强制破乳处理。

2.3 电化学强化破乳

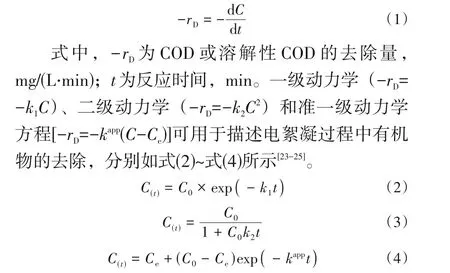

电脱盐废水经曝气预处理后,利用管式铝电极反应器进一步破乳分离。所取电脱盐废水原水COD 约3695mg/L,溶解性COD 为208.5mg/L,电导率约627µS/cm。当电脱盐废水曝气30min除去上层浮渣后,COD 降至778mg/L,只占原水的21.0%;溶解性COD 为200.5mg/L,占原水溶解性COD 的96.2%。考察不同电流(0.5A、1.0A 和1.5A)和反应时间(0~15min)时,电脱盐废水COD、溶解性COD及pH、电导率的变化。

2.3.1 处理效率

图5为不同电流条件下,电脱盐废水COD与溶解性COD 随反应时间去除率的变化情况。可见,COD及溶解性COD浓度随反应时间增加不断降低,15min 时COD 和溶解性COD 的平均去除率分别达到80%和50%,出水中溶解性COD 占总COD 的比例由原水的29%提高至70%。此外,溶解性COD的去除率低于总COD,表明仍有部分溶解性有机物难以通过电场与混凝去除,但电絮凝过程中电场、混絮凝、氧化等多种作用利于电脱盐废水的处理,甚至优于超滤工艺。王岑等曾利用金属氧化物超滤膜处理电脱盐废水,COD 去除率约74%,仍有26%的有机物溶解性较高而残留于超滤滤液中。

图5 不同初始电流时电脱盐废水COD与溶解性COD随反应时间的去除率

从图5 中还可以看出,较高电流在5min 内的COD 去除效率明显高于较低电流,随着反应时间的延长,15min时COD的去除率差别不大,但此时较高电流仍表现出较高的溶解性COD 去除效率。可以推断,与初始电流相比,反应时间对电脱盐废水总COD的处理影响更大。本文作者课题组在页岩气钻井废水电絮凝处理中发现,悬浮物等非溶性物质的去除与反应时间关系密切,而溶解性有机碳(TOC)的去除则受电流与反应时间两者影响,这与本文的发现类似。

电脱盐废水在电絮凝过程中pH 和电导率也发生了变化,如图6 所示,pH 在一定范围内呈现升高趋势,而电导率则逐渐降低。而且,与初始电流0.5A 相比,1.0A 和1.5A 时的变化更为明显。研究表明,电絮凝过程中,阳极产生金属离子,阴极产生OH,金属离子消耗OH形成氢氧化铝或氢氧化铁絮体,通过沉淀、吸附等作用去除悬浮颗粒与污染物。当OH消耗量低于累积量时,会使得体系pH 升高,这与电流较高时处理效率通常较高一致。

图6 不同初始电流时电脱盐废水pH与电导率随反应时间的变化趋势

电流效率不仅与电流密度有关,还受体系中阴离子影响。电脱盐废水中盐类物质主要为氯化钠,电絮凝作用时,废水中的Cl产生氯气,浓度降低,从而使得电导率随之降低,而且产生的氯气起到氧化降解污染物的作用。这种作用也使得电脱盐废水中溶解性COD被降解去除。

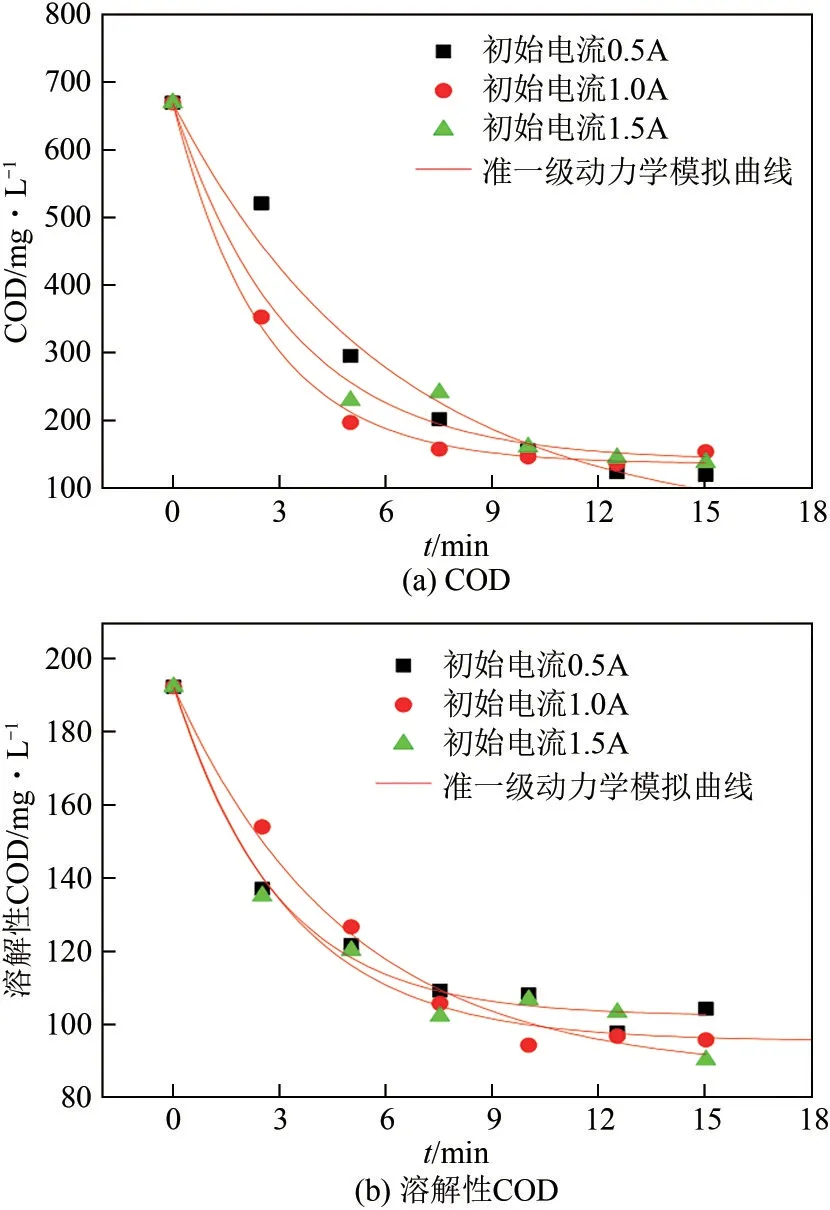

2.3.2 动力学模拟

电絮凝反应过程中,废水COD 与溶解性COD的变化遵循以下动力学方程,见式(1)。

式中,为一级动力学速率常数,min;为二级速率常数,L/(mg·min);为准一级速率常数,min;为COD或溶解性COD的平衡浓度。

不同电流(0.5A、1.0A和1.5A)时,电脱盐废水COD 与溶解性COD 的动力学模拟分析如表3 所示。可见,从相关系数()来看,COD与溶解性COD 的去除更符合准一级动力学模型(≥0.97),其模拟曲线如图7所示。

图7 不同初始电流时COD与溶解性COD随反应时间的变化趋势及准一级动力学模拟

由表3 可见,在3 种不同的初始电流条件下,并非电流越高,反应速率常数越大。其中,1.0A时COD 去除的动力学速率常数最高,而溶解性COD 则在初始电流0.5A 时的反应动力学速率常数最高。曾有研究报道指出,电流密度较低时,难以达到有效的处理效果,提高电流密度,污染物去除率随之增加,但在高电流密度时,由于阳极形成氢氧化铝/铁胶体膜使得污染物的去除速率降低,而过高的电流密度导致电流效率降低显著。

表3 电絮凝过程中COD与溶解性COD的动力学模拟结果分析

2.3.3 经济性

电絮凝过程的运行成本主要包括电极材料、电耗、人工、设备维护、污泥处理等费用,其中电耗()和电极材料损耗()是最大的成本费用,如式(5)、式(6)所示。

式中,为用电价格,约0.7CNY/kW·h;为电压,V;为电流,A;为电化学反应时间,s;为废水体积,m;为铝材价格,约12CNY/kg;为Al 的摩尔质量,27g/mol;为电荷数,=3;为法拉第常数,96487C/mol。

在2.3.1 节实验中,2.0L 电脱盐废水在电流1.0A、电压3.0V时,经电絮凝处理15min,其COD和溶解性COD的平均去除率分别达到80%和50%。此时,约为0.27CNY/m废水,约0.54CNY/m废水,直接运行成本约0.92CNY/m废水。若在放大试验或者工程应用中,运行成本将明显低于小试实验结果。

同时,利用聚合氯化铝(30%PAC,约2000CNY/t)进行对比实验时发现,增加PAC投加量至500mg/L时,电脱盐废水COD 去除率可达到80%,此时药剂成本约1.5CNY/m废水,而且PAC混凝产生的污泥量也明显高于电絮凝。

3 结论

(1)电脱盐反冲洗废水有机负荷高,其中石油类浓度高达1700mg/L,非溶性有机物占有机物含量的80%左右,且水质波动大。对比电脱盐废水与注水、原油罐底水的水质,发现非溶性有机物与悬浮物、盐类等物质基本来源于原油,而电脱盐废水与注水的溶解性有机物具有同源性,浓度750~850mg/L。

(2)电脱盐反冲洗废水中胶质、沥青质重质组分约占总油比例的28%,杂环原子物质含量高,乳化体系稳定。长期放置与曝气等作用可导致破乳,特别是曝气处理30min 后COD 降至原水的26.2%,但溶解性有机物难以被去除。

(3)电絮凝技术可在15min内破坏电脱盐废水的稳定状态,COD 和溶解性COD 平均去除率分别达到80%和50%,出水中溶解性COD 占总COD 的比例由原水的29%提高至70%。溶解性有机物去除率的提高也源于电絮凝过程中氧化剂的生成。

(4)电絮凝过程中,电脱盐废水COD 和溶解性COD 的去除更符合准一级动力学模型。在最佳实验条件下,电脱盐废水电絮凝处理的直接运行成本约0.92CNY/m废水,低于混凝药剂成本(约1.5CNY/m废水),若在放大试验或者工程应用中,运行成本将更低。