凹凸棒负载型催化剂的制备及处理低浓度有机物效能

2022-10-13刘汉飞朱昊李双涛季雨凡黄益平黄晶晶倪嵩波倪泽雨

刘汉飞,朱昊,李双涛,季雨凡,黄益平,黄晶晶,倪嵩波,倪泽雨

(中建安装集团有限公司,江苏 南京 210000)

建立城镇污水高排放标准引领了保障污水处理厂清洁排放和改善水环境质量。作为国民经济发展的重要载体,产业聚集区成为城市工业化进程的助推器。但是,部分产业聚集区污水往往难以得到有效处理,使得城镇污水处理厂进水中混杂有毒有害物质,尽管污水处理厂采取一系列措施降低进水中的这些有毒有害物质含量,城镇污水入流的河道中仍可检测到低浓度的有机物。所以,面向城镇污水的高标准排放技术,为提升河道品质,打造良好河道景观,在解决传统COD 等问题的基础上,仍需格外关注对城镇污水中残留碳源的深度降解。

臭氧在氧化难生物降解有机物方面具有绿色高效的技术优势,但是臭氧氧化水中有机物具有选择性。·OH与臭氧的浓度比值常在10量级,在工程中臭氧往往与各类催化剂联用促进·OH 的快速生成,使该比值达到10量级甚至更高,从而加快臭氧去除有机物的速度。利用固体催化剂促进臭氧体系·OH 生成效率的研究受到各国学者的高度重视,而固体催化剂的研发是异相臭氧催化氧化的核心与关键。异相催化剂主要是碳基材料、过渡金属单质、过渡金属氧化物及其复合材料等,其中铁基氧化物因其较强的化学稳定性、独特的表面微结构和优质的电子传输性被广泛应用于臭氧催化氧化领域。Liang等制备的α-FeO催化剂具有介孔材料特征,比表面积为140.2m/g,而且α-FeO表面的氧空穴和酸性位有利于臭氧的分解。然而,受环境等因素的影响,铁基氧化物在催化臭氧过程中易于团聚,降低其处理效果,所以将铁基氧化物原位分散固定于载体材料上是有效的解决策略。凹凸棒是一种链层状结构的含水富镁铝硅酸盐黏土矿物,因独特的晶体形态、良好的吸附性能、较大的比表面积和特殊的表面特征,是催化剂的良好载体。吕杭杰等采用凝胶法在凹凸棒表面负载Fe、Mn双活性组分,得到臭氧氧化反应催化剂,分析其催化臭氧氧化处理甲基橙模拟废水效能。研究发现,改性后的凹凸棒协同臭氧氧化处理废水的COD 去除率提高至92.47%。结合铁基氧化物的高催化活性特点,铁基氧化物和凹凸棒载体的有机结合利于其功能优势互补,为臭氧氧化反应催化剂的研发及其在低浓度有机物控制中的应用指明了新的方向。

综上所述,基于异相臭氧催化氧化技术原理,结合铁基氧化物和凹凸棒的优势,开发了铁载凹凸棒复合型催化剂,分析了催化剂的物理结构特征和表面化学性质,优化了氧化反应器臭氧投量、催化剂投量等关键运行参数,初步探讨了铁基氧化物和凹凸棒的协同处理效能。

1 材料与方法

1.1 试验材料

1.1.1 试验水样

水样取自南京市某污水处理厂,水厂的主要处理构筑物包括格栅池、沉砂池、初沉池、A/O生物池和提升泵房等。由于取样之前连续降雨,污水处理厂各处理构筑物COD 浓度比平常低,为使所取样品COD 浓度适合研究且具有代表性,水样取自水厂厌氧/好氧(A/O)反应池之前,其COD 的平均浓度为72.5mg/L、pH为7.2。

1.1.2 催化剂

首先,向凹凸棒水溶液中加入一定质量的聚丙烯酰胺,聚丙烯酰胺与凹凸棒的质量比为0.1∶100,得到初混物。再向所述初混物中加入一定质量的FeCl,FeCl与凹凸棒的质量比为1∶100,并将混合液在室温、转速为250r/min 下搅拌12h。然后,混合液抽滤后,将滤渣于一定温度条件下焙烧一定时间。最后,将焙烧产物过筛后,反复洗涤3次,并在105℃下烘干,得到凹凸棒负载型催化剂。此外,单一活性组分(凹凸棒或铁基氧化物)的制备参考如上步骤,作为铁载凹凸棒型催化剂的对照。

1.2 试验装置及工艺流程

催化臭氧氧化试验采用半连续流的方式进行,试验装置如图1所示,主要包括氧气瓶、臭氧发生器、氧化反应器和尾气处理装置。氧化反应器为圆柱形,有效容积为1L,材质为有机玻璃。

图1 催化臭氧氧化试验装置

试验过程中,工业氧气在臭氧发生器的作用下产生臭氧,臭氧通过曝气头进入氧化反应器的底部,与事先放置于反应器内的凹凸棒负载型催化剂及废水发生反应,每隔一段时间从反应器内取水样进行水质指标测试,从反应器顶部逸出的臭氧最终进入含碘化钾溶液的尾气处理装置。臭氧氧化、催化剂吸附试验、凹凸棒催化臭氧氧化和铁基氧化物催化臭氧氧化的试验过程参考如上步骤。

1.3 分析方法

采用粒径分析仪(Master 3000)测定催化剂的粒径,测试过程以水为分散剂,待背景测试完成,手动加入样品,直到遮光度到达20%~30%后,开始超声搅拌并测量。利用傅里叶变换红外吸收光谱仪(ThermoFisher Nicolet Is50)分析催化剂的官能团,根据X射线衍射仪(Bruker D8 Advance)考察催化剂的晶型,通过X 射线光电子能谱分析(Thermo Scientific K-Alpha)研究催化剂的元素组成,采用扫描电子显微镜(Phenom ProX)观察催化剂的表面形貌。COD 浓度根据重铬酸钾法(HJ 828—2017)测定,pH采用pH计测定。

2 结果与讨论

2.1 催化剂制备条件的优化

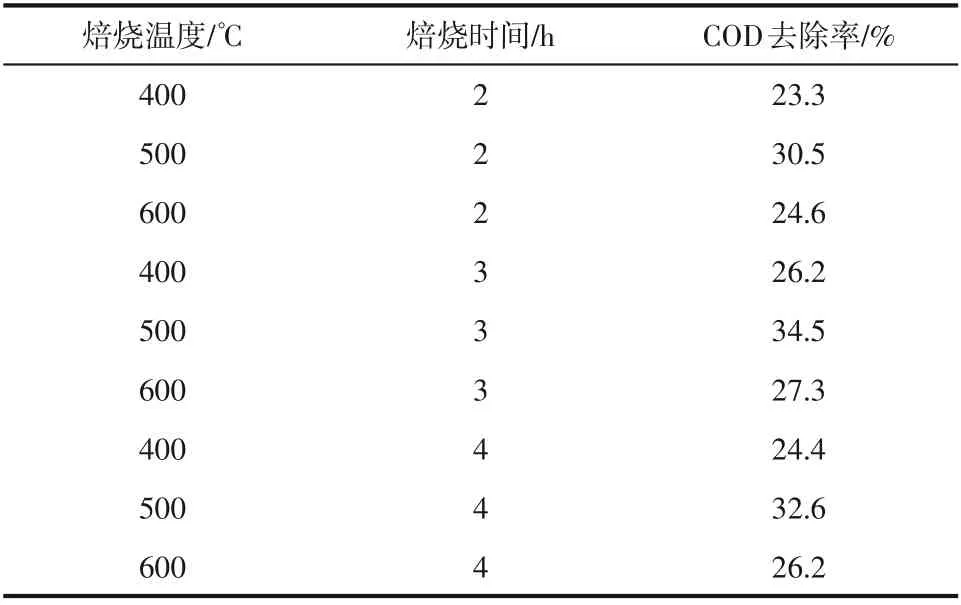

试验中考察了焙烧温度(400℃、500℃、600℃)和焙烧时间(2h、3h、4h)对催化剂制备性能的影响,结果如表1所示。

表1 焙烧温度和时间对催化剂性能的影响

由表1可知,当焙烧时间相同时,以焙烧时间3h 为例,焙烧温度由400℃提高到500℃,COD 去除率由26.2%增加为34.5%,进一步将焙烧温度提至600℃,COD 去除率降低为27.3%。类似地,当焙烧时间为2h和4h时,焙烧温度对COD去除率呈现同样的规律。当控制焙烧温度相同(如焙烧温度为500℃)并改变焙烧时间时,发现焙烧时间由2h提高为4h,对应的COD 去除率呈现先增加后减小的规律。分析焙烧温度和焙烧时间对COD 去除的影响,其原因可能是较低的焙烧温度和较短的焙烧时间难以保证催化剂表面的活性组分铁基氧化物良好地发育和生长,所以此时表现为较低的COD 去除率。而当焙烧温度过高、焙烧时间过长时,催化剂表面的活性组分可能发生团聚,甚至导致催化剂的烧结或坍塌,降低催化剂的使用效果。由表1可知,焙烧温度比焙烧时间对污染物去除的影响更大。为进一步分析制备条件对催化剂性能的影响,对焙烧时间为3h,焙烧温度分别为400℃、500℃和600℃时制备的催化剂进行了扫描电镜分析,结果如图2 所示。由图2(a)可知,当焙烧温度为400℃时,催化剂表面较平整,孔隙不发达,这可能是低焙烧温度下孔隙发育不良的原因,而焙烧温度提高为500℃时,催化剂呈现不规则的形状,表面孔隙分布不均匀[图2(b)]。进一步提高焙烧温度至600℃[图2(c)],催化剂孔隙较大,形成了局部塌陷,验证了上述焙烧温度对催化剂性能影响的原因分析。因此,试验中适宜的焙烧温度和焙烧时间分别为500℃和3h。

图2 不同温度的催化剂扫描电镜图

2.2 催化剂表征

当焙烧温度为500℃、焙烧时间为3h时,针对优化制备的臭氧氧化反应催化剂,试验中研究了催化剂的物理结构特征和表面化学性质,如催化剂的粒径、晶型、官能团、元素组成等,如图3所示。

图3 催化剂的表征

图3(a)描述的是Fe/凹凸棒负载型催化剂的粒径分布。由图可知,催化剂的粒径分布范围介于0~120µm,经数据分析可知,催化剂的平均粒径()为34µm。同毫米级(3~5mm)的催化剂相比,微米级催化剂在臭氧催化氧化体系内更易于呈现悬浮态,与水中的臭氧分子接触的机会更多,更有利于充分发挥催化剂的催化性能。为分析催化剂的化学组分和结构特点,采用XRD 技术测定催化剂的晶型特征,根据检索出的cif 结构文件,对数据进行Pawley 精修,结果如图3(b)所示。由图3(b)可知,观测值和计算值拟合程度较好,表明了负载型催化剂凹凸棒的存在,同时也说明凹凸棒的结构在焙烧过程中没有发生明显的破坏。此外,催化剂的表面官能团与其催化性能有紧密的联系,了解官能团的种类对解析催化剂的作用机理有重要作用。Fe/凹凸棒负载型催化剂的FTIR 如图3(c)所示,由图可知,特征峰出现的波长分别在467.7cm、1045.7cm和3635.2cm附 近,其 中467.7cm和1045.7cm波长附近的特征峰可能与Si—O—Si的振动有关,而3635.2cm附近的特征峰可能对应—OH官能团的振动。为进一步剖析Fe/凹凸棒负载型催化剂的组成,试验中采用XPS分析催化剂表面元素,结果如图3(d)、(e)所示。如图3(d)所示,Fe/凹凸棒负载型催化剂所含元素主要为C、Si、O、Mg、Al、Fe,其中C、Si、Mg、Al、O 与凹凸棒有关。为探讨凹凸棒表面活性组分Fe 的存在形式,对Fe元素进行了分峰分析[图3(e)]。由图3(e)可知,Fe的分峰主要分成两个部分,其中一部分为图中虚线范围内,位于中间的4个峰形符合Fe的多重谱线,且特征峰对应的结合能位于712.8eV 和725.7eV 附近,暗示凹凸棒表面存在FeO。通过系列表征结果可知,Fe/凹凸棒催化剂的粒径为微米级且表面形貌不规则,催化剂表面的活性组分主要为FeO。

2.3 废水处理效能

2.3.1 影响因素

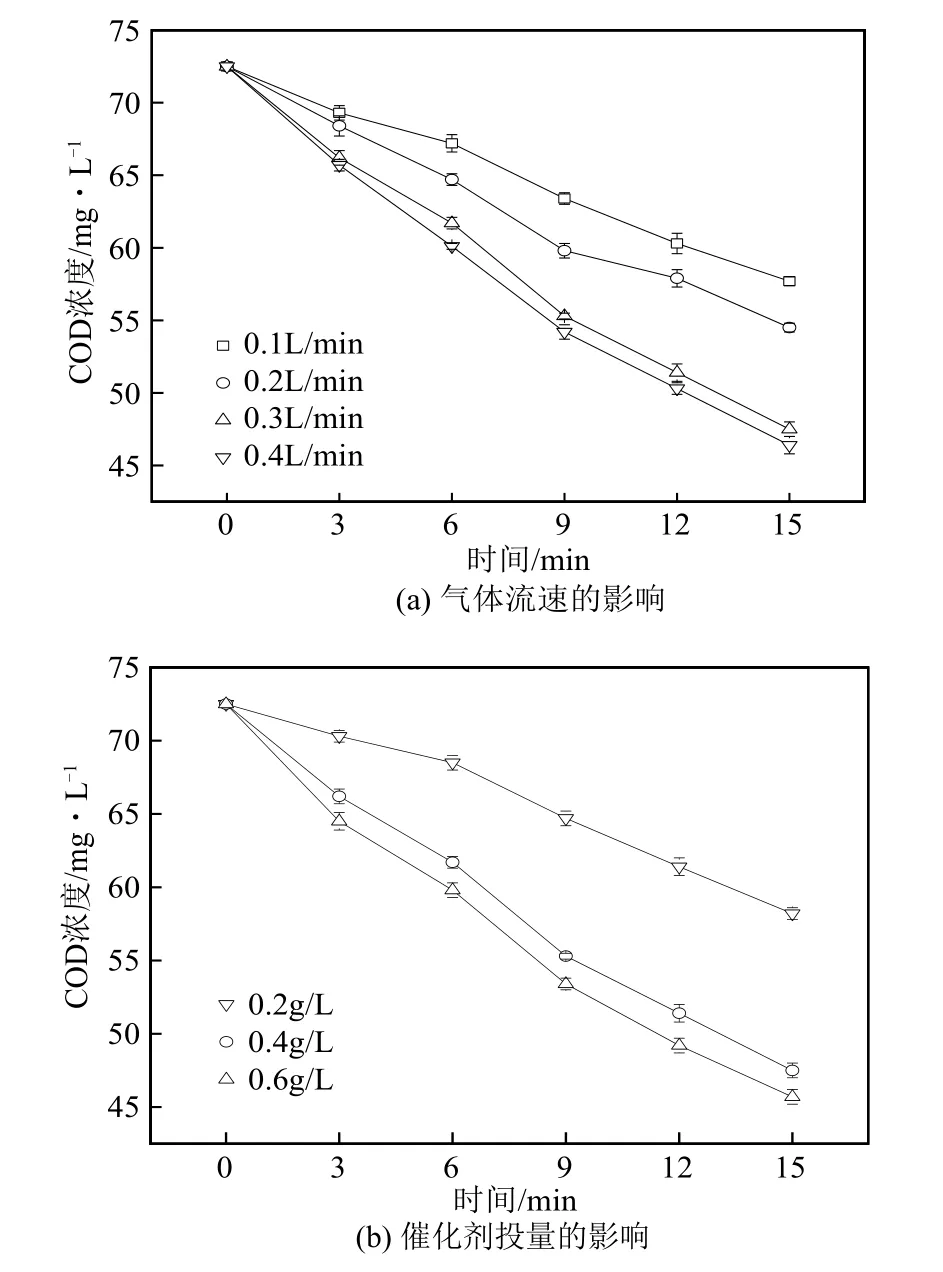

进气流速和催化剂投量是评估催化臭氧氧化处理废水效能的重要参数。图4考察了进气流速和催化剂投量对COD 去除的影响(反应温度为室温,原水pH为中性)。

图4(a)描述的是不同进气流速下COD 去除的变化,保持催化剂投量为0.4g/L,当进气流速为0.1L/min 时,反应15min,COD 由72.5mg/L 降低为57.7mg/L。当进气流速提高为0.2L/min,相同条件下,出水COD 浓度为54.5mg/L,但是进一步增加进气流速至0.3L/min,出水COD 浓度明显降低为47.5mg/L,而0.4L/min进气流速对应的出水COD浓度仅为46.4mg/L。分析其原因,可能是当进气流速较小时,进入催化氧化系统内的臭氧量较少,臭氧量不足造成废水处理效果不好,而当进气流速增加时,进入反应系统的臭氧量增加,表现为COD 去除率的提升。但是,当进气流速提高时,臭氧在反应体系内的停留时间缩短,降低了臭氧利用率,且在进气流速为0.3L/min时,产生的臭氧已经可以将水中的COD 氧化至较低的水平,所以将进气流速由0.3L/min增至0.4L/min时,出水COD浓度并未明显降低。图4(b)考察了催化剂投量对COD去除的影响,控制进气流速为0.3L/min,当催化剂投量由0.2g/L增加为0.4g/L,出水COD浓度由58.2 mg/L大幅降低为47.5mg/L,主要是因为随着催化剂投量的增加,可与臭氧反应的催化活性位点增加,臭氧与催化剂的相互作用下产生更多的活性氧化物种与有机物反应。但是,继续将催化剂投量增至0.6g/L时,出水COD 浓度仅降低了1.8mg/L,可能是因为催化剂投量继续增加的同时,催化剂在有限反应器内的无效碰撞次数也随之增加,且增加的氧化活性物种与臭氧之间也可能存在相互猝灭的反应,造成高催化剂投量下污染物去除的增量较少。所以,根据上述数据分析结果,综合考虑废水处理效能和成本,确定进气流速为0.3L/min,催化剂投量为0.4g/L。

图4 气体流速和催化剂投量的影响

2.3.2 废水处理性能

为综合分析Fe/凹凸棒负载型催化剂的催化功能,试验中选取几种不同工作情境并对比考察其废水处理性能,结果如图5所示。由图5可知,当进水COD浓度为72.5mg/L,进气流速为0.3L/min,催化剂投量为0.4g/L时,氧气曝气(即不开启臭氧发生器)15min 后,系统出水COD 浓度为70.5mg/L,说明靠催化剂的吸附作用COD 浓度降低很少。相同条件下,臭氧氧化体系的出水COD浓度为63.2mg/L,表明进水中存在的低浓度有机物不易被臭氧分子氧化。此外,试验中将凹凸棒和铁基氧化物作为Fe/凹凸棒的对照,分析各体系的COD 去除情况。从图5可看出,以凹凸棒为催化剂的催化臭氧氧化体系出水的COD 浓度为60.9mg/L,而以铁基氧化物为催化剂的系统出水COD 浓度为60.4mg/L,两个体系的COD 浓度降低值相加为23.7mg/L。然而,以Fe/凹凸棒为催化剂的催化氧化系统出水COD 浓度为47.5mg/L,COD浓度降低值为25.0mg/L,该值高于上述对照组两个体系COD 浓度降低值之和,表明铁基氧化物负载到凹凸棒后起到的作用并不是简单的功能叠加,而是实现了功能互促的效应。

图5 废水处理性能分析

3 结论

(1)采用焙烧法制备了Fe/凹凸棒催化剂,优化的制备条件为焙烧温度500℃、焙烧时间3h,催化剂的平均粒径()为34µm,表面形貌不规则,主要的活性组分为FeO。

(2)当进气流速为0.3L/min、催化剂投量为0.4g/L,废水COD浓度由72.5mg/L减少为47.5mg/L,对应的最佳COD去除率为34.5%。

(3)以Fe/凹凸棒为催化剂的催化氧化系统出水COD 浓度降低值为25.0mg/L,该值高于铁基氧化物和凹凸棒两个体系COD浓度降低值之和。