风洞真空排气系统直接接触传热过程

2022-10-13李伟齐大伟杨炯良

李伟,齐大伟,杨炯良

(成都益志科技有限责任公司,四川 成都 610000)

某燃气流风洞采用氧气和燃油燃烧后产生的高焓燃气作为工作介质,形成超音速流场,模拟飞行器高速飞行时的热环境,其真空排气系统运行原理为大型真空泵以抽排燃气的方式来维持风洞真空环境。该燃气风洞中作为工作介质的燃气,初始温度为1227~1727℃,在气流进入大型真空泵系统前,需要通过预喷淋方式将一定量的液态水雾化后直接喷入高焓燃气中,利用水的汽化潜热降低气流温度,喷淋后可将气流从高温气体变成一定温度下(58.5~91.8℃)处于水蒸气饱和状态的混合气体,该混合气体最大水蒸气含量达到61.3%。随着水蒸气含量的增加,混合气体的状态体积量也相应增大,通过直接接触换热,使大量水蒸气冷凝,减轻真空泵系统负荷,提高了排气效率,在高温燃气风洞中具有广阔的应用前景。虽然直接接触换热早已在化工、石化、能源和环保行业得到广泛运用,但对风洞真空工艺系统尚属首次。

目前大多数换热冷凝的经验公式与来流传热的介质、操作条件等有关,如付海玲等经过实验推导出了戊烷-水直接接触的换热系数公式,李晗等则推导出了空气-石蜡直接接触换热的体积Nusselt 数经验关联式,而胡保亭对空气-水直接接触换热过程实验研究并取得了理想的体积传热系数及其影响规律。可见,对于不同介质条件、换热对象,其传热经验公式也各有差异。因此本实验主要基于进入冷凝塔的热流气体与冷却水直接接触换热过程研究,试图找到关于进气压力、气体水蒸气含量、冷却水质量通量、气液比、传质系数、体积传热系数和出气温度之间的影响关系,为该类型传热传质方式在风洞真空排气系统中的应用提供实验及理论支撑。

1 实验

1.1 实验流程

风洞热流气体和冷却水分别从冷凝塔底部、顶部进入,较高温度的热流气体在冷凝塔内的规整填料段与较低温度的冷却水进行直接逆流换热,使来流气体中的部分水蒸气冷凝成液体从冷凝塔底与换热后的冷却水一同排出,对于热流气体来说,这是一个逆流降温降湿的过程。

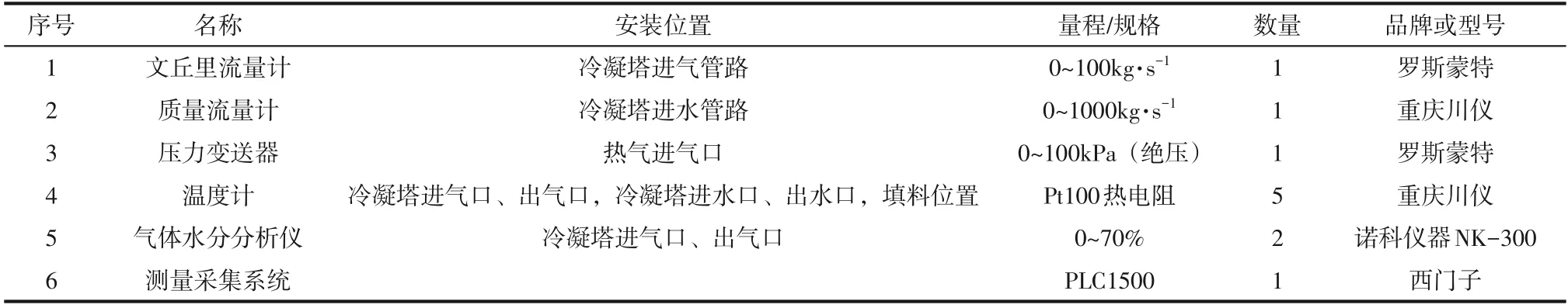

实验流程如图1所示,热流气体流量是通过前段进气管路文丘里流量计在线测定;热流气体的组分来自于高焓燃气燃烧后的气体,其不凝气组分CO、N和O各体积占比是一个定值,而气体中的水蒸气含量则是通过气体水分分析仪测定;冷却水流量通过电磁流量计在线测量;热流气体和冷却水的进出气温度,采用Pt100热电阻测定;热流气体进气压力,采用绝对压力变送器;气体水分分析仪测定采用标准传感器测定;冷凝塔内径为7.4m,填料高度3m,内装有规整填料M-125Y。实验过程中测量采集系统采用西门子PLC1500系列,对上述数据进行实时在线监测和收集。各仪器仪表情况见表1。

图1 实验流程

表1 仪器仪表

1.2 实验参数与物性参数

1.2.1 实验参数

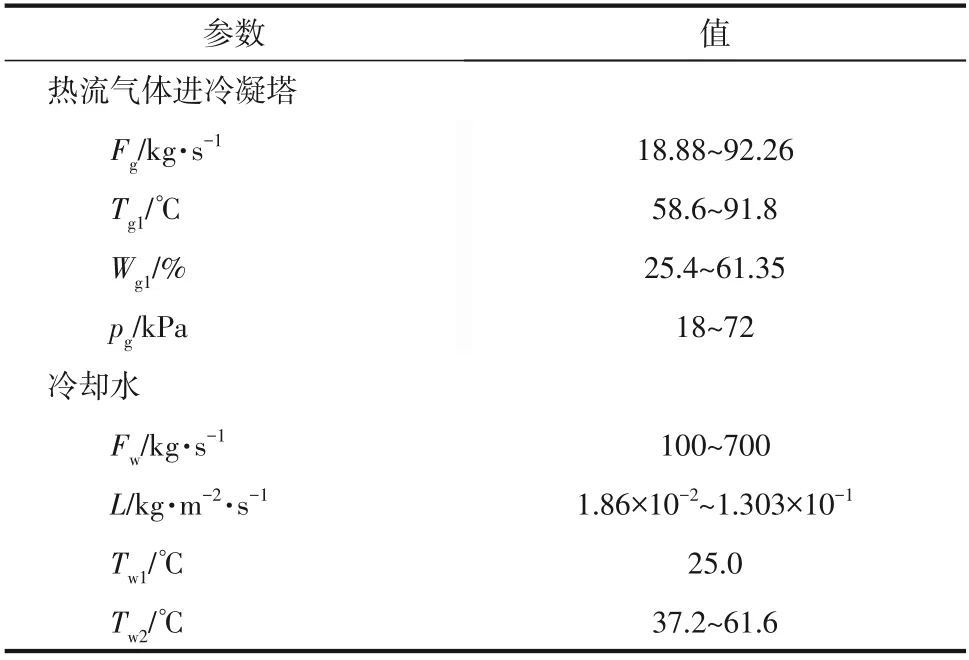

实验参数及测量数据见表2。

表2 实验参数

实验采用同一台冷凝塔,进入冷凝塔的热流气体中不凝气各组分占比保持不变,通过改变热流气体进气压力(18~72kPa,绝对压力,余同)、冷却水质量通量[1.86×10~1.303×10kg/(m·s)]和气液比(0.038~0.184),使冷凝降温后排出的气体温度低于30.0℃进行试验,测定冷凝塔进气口和出气口的气体水蒸气含量、冷凝塔进气口和出气口的气体温度、冷凝塔进水温度和出水温度,计算其各工况的物性参数,如混合气体定压比热容、混合气体焓,并根据实验参数和物性参数求得传质系数、热负荷Δ和体积传热系数h。

1.2.2 物性参数

(1)水蒸气含量 混合气体的水蒸气含量会随实验工况参数、气流流程(冷凝塔进口、冷凝塔内、冷凝塔出口)发生变化:在气流流程冷凝塔进口、冷凝塔出口位置,实验中通过气体水分分析仪可以测量混合气体中的水蒸气含量;而在冷凝塔内,混合气体在换热过程中会一直处于水蒸气饱和状态,通过测量填料位置温度,基于IAPWS-IF97水蒸气模型,可以计算出该温度下水蒸气的饱和蒸气压,即混合气体水蒸气分压,考虑到气体在冷凝塔的流速较小,实验过程中的压损忽略不计,混合气体中CO占比不高,也忽略CO溶于水,根据道尔顿分压定律[式(1)]可求得水蒸气体积分数。

式中,为水蒸气体积分数;为混合气体水蒸气分压。

(2)定压比热容 混合气体中不凝气的各组分占比是不变的,实验中通过测量或计算得到混合气体中水蒸气含量,从而推算得到各组分的体积分数。通过体积分数与质量分数换算,混合气体的定压比热容,可用式(2)表示。

式中,为混合气体定压比热容,kJ/(kg·K);为组分的定压比热容,kJ/(kg·K);y为组分的质量分数。

(3)混合气体焓 实验过程中,混合气体可以看作处于水蒸气饱和状态,其焓值如式(3)所示。

式中,为混合气体的焓,kJ/kg;为混合气体不凝气定压比热容,kJ/(kg·K);为气体温度;为273K 时可凝蒸汽的冷凝潜热,kJ/kg;为气体的水蒸气含量,g/kg。

表3为一种实验工况的热流气体物性参数。

表3 气体物性参数

1.3 实验数据处理方法

1.3.1 传质系数计算

在增湿、减湿及水冷却过程中,传递速率的计算根据Walker等提出的冷却塔工作基本原理,采用由Merkel 提出的焓差为推动力的基本速率方程,即基本焓差公式,此后又有Fiesnko 等学者提出校正法,使得焓差公式趋于完善。在逆流降温降湿塔内,取一微元塔高d,如图2所示,可得出式(4)~式(8)。

图2 微元塔高的传热与传质

相界面气相传热速率

Lewis关系

式中,、分别为气体和液体的质量通量,kg/(m·s);、、分别为气相、液相及相界面温度,℃;、分别为气相、液相的传热膜系数,kJ/(m·s·℃);为以湿度差为基准的气相传质系数,kg/(m·s);为气体的湿比热容,kJ/(kg·℃);为液体的比热容,kJ/(kg·℃);为湿气体的焓,kJ/kg;为气体的相对湿度,%;为273K时可凝蒸汽的冷凝潜热,kJ/kg。

将式(4)、式(6)代入式(8)中,整理得式(9)。

式中,为气体与水膜的接触面积;为水膜温度对应的饱和气体焓值;为气体质量流量。

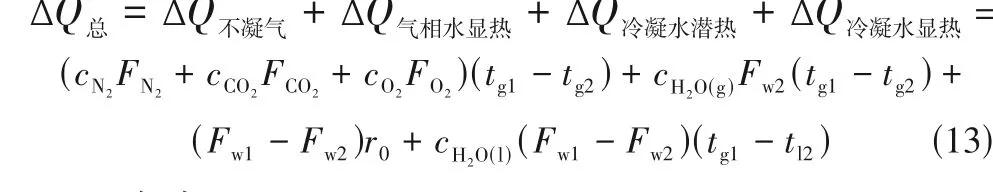

1.3.2 热负荷和体积传热系数h

整个传热过程,对于进入冷凝塔的热流气体,不凝气组分降温,水蒸气组分在传热过程中降温与冷凝同时发生。

热负荷的计算如式(13)。

式中,Δ、Δ、Δ、Δ、Δ分别为总换热负荷、不凝气热值差、气相水热值差、冷凝水潜热热值和冷凝水热值差,W;、、、、分别为N、CO、O、水蒸气和液相水定压比热容,kJ/(kg·℃);、、、、分别为进入冷凝塔的热流气体中的N、CO、O、水蒸气和经冷凝降温后排出的气体的水蒸气质量流量,kg/s。

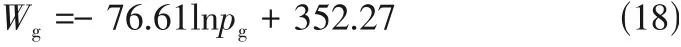

体积传热系数h(volumetric heat transfer coefficient),定义为单位体积、单位传热温差的热流率,如式(14)。

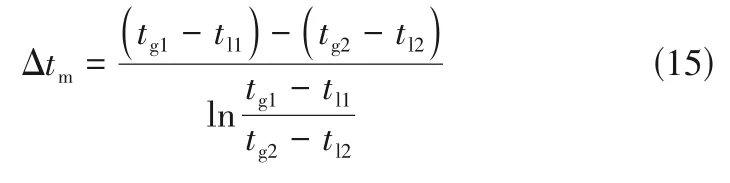

式中,h为体积传热系数,W/(m·℃);为填料表面积,m;为填料层高度,m;Δ为传热过程平均温差(MTD),℃。因为整个实验过程中水气流动是完全的逆流流动,所以其正确的平均温差是对数平均温差(LMTD)Δ,如式(15)所示。

1.4 实验仪器与数据的不确定分析

实验中体积传热系数h的不确定性可以表示为实验中各个参数测量的误差引起的不确定度。实验中有温度测量误差与流量测量两类。其中温度测量误差中热电阻误差为0.4%、气体湿度误差为1%、气体流量测量误差为0.2%、冷却水流量测量误差1%。

实验中总的不确定度如式(16)所示。

式中,Δ表示各个测量参数的误差造成的不确定度,根据式(16)可以得出h的不确定度如式(17)所示。

2 结果与讨论

2.1 进气压力与水蒸气含量关系

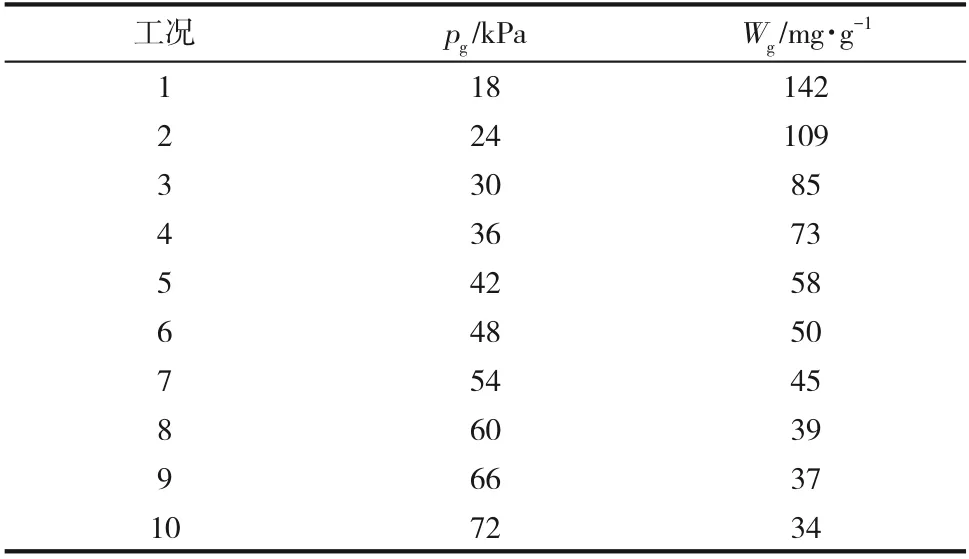

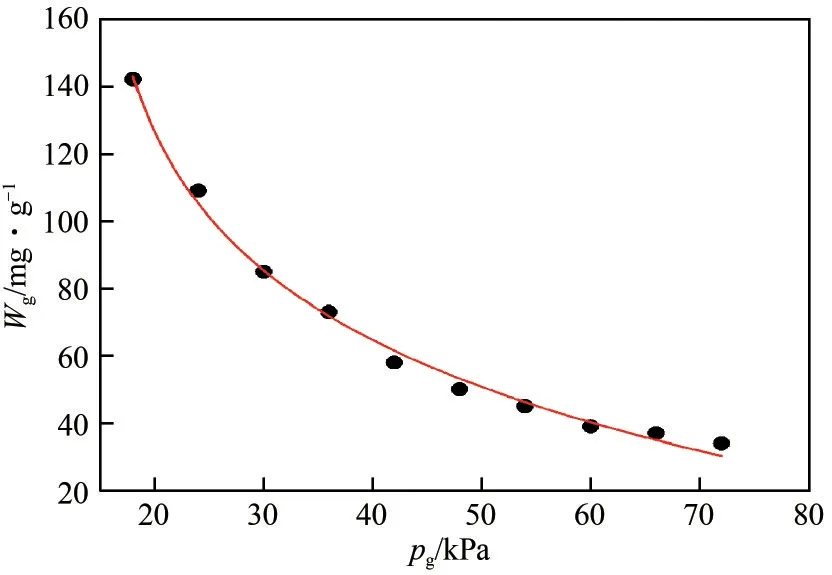

气流直接接触传热过程中,据式(13),混合气体冷凝降温后水蒸气含量是一个关键的工艺指标,是总换热热负荷Δ计算的条件。空气中的水蒸气含量会随着大气压的变化而变化,那么混合气体中的水蒸气含量是否也有着同样的规律,为此考察了进气压力对冷凝降温后排出的气体水蒸气含量的影响。实验中气体温度30℃,不凝气质量通量5.6×10kg/(m·s)保持不变,传热过程中的压损忽略不计,见表4。

表4 进气压力-水蒸气含量数据

随着增大而减小。混合气体可以近似看作含有不凝气的饱和水蒸气,根据道尔顿分压定律和拉乌尔定律,进气压力的变化,其实就是饱和水蒸气分压的变化,在温度不变情况下,水蒸气含量会随着蒸汽压力升高而降低,这与实验得到的结果一致。通过实验数据曲线拟合,如图3所示,冷凝降温后排出的气体温度=30℃时,与呈对数关系(适用于18kPa≤≤72kPa)。

图3 进气压力-水蒸气含量曲线

2.2 冷却水质量通量的影响

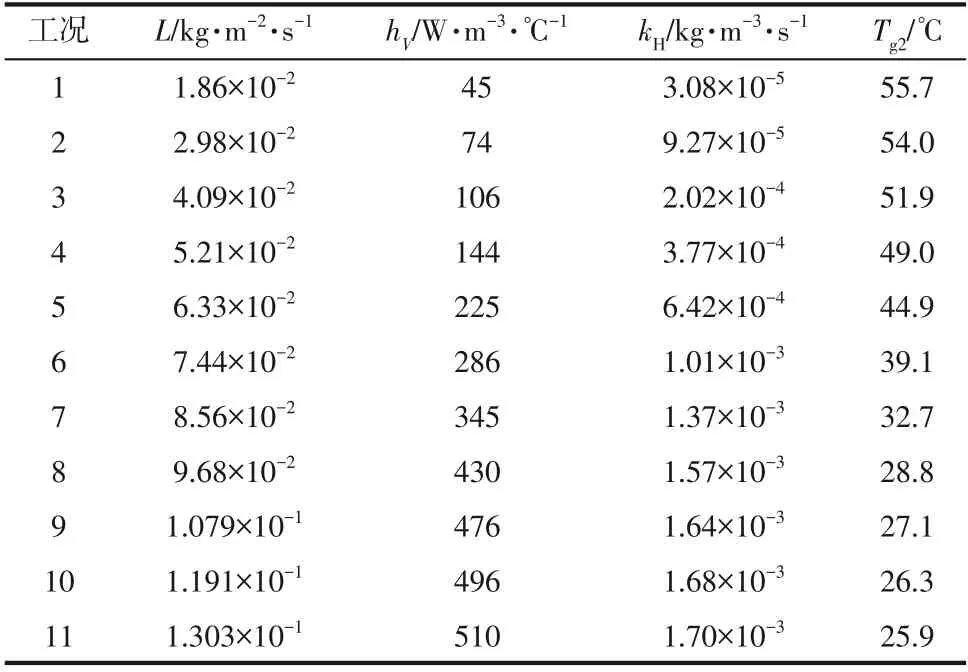

冷却水的流量是影响冷却水与气体直接接触传热的重要操作条件,通常采用冷凝塔中的冷却水质量通量来表示,即单位时间单位填料截面积的水的流量,即kg/(m·s),因为冷凝塔的截面积是固定的,所以可直接通过测量水流量来计算得到。在热流气体、工艺条件不变的情况下,考察对传质系数、体积传热系数h、气体出气温度影响,即参照表2 和表3,进入冷凝塔的热流气体=1.07×10kg/(m·s),进气温度=68.3℃,进气压力=29kPa,见表5。

表5 关于冷却水质量通量变化试验数据

随着增大而增大,h有着同样的规律。如图4 所示,在>9.6×10kg/(m·s)后,、h随增大趋势减缓,这是由于喷淋水水量增加,填料的润湿面积、液滴在填料上的更新速度变大,液体分散成许多小液滴,液相水与气相水蒸气充分接触,气相水冷凝成液相颗粒的推动力增大,增强了传质和传热效率。但液体量过大时,填料上的液膜层变厚了,使得气液的停留时间变短,传质与传热达到了一个平衡点。不同的是的影响,随着增大而减小,在>9.6×10kg/(m·s)后,低于30℃,随着进一步增大,温差换热推动力减小,温度趋近于冷却水进水温度。

图4 冷却水质量通量-体积传热系数、传质系数、出气温度曲线

2.3 气液比的影响

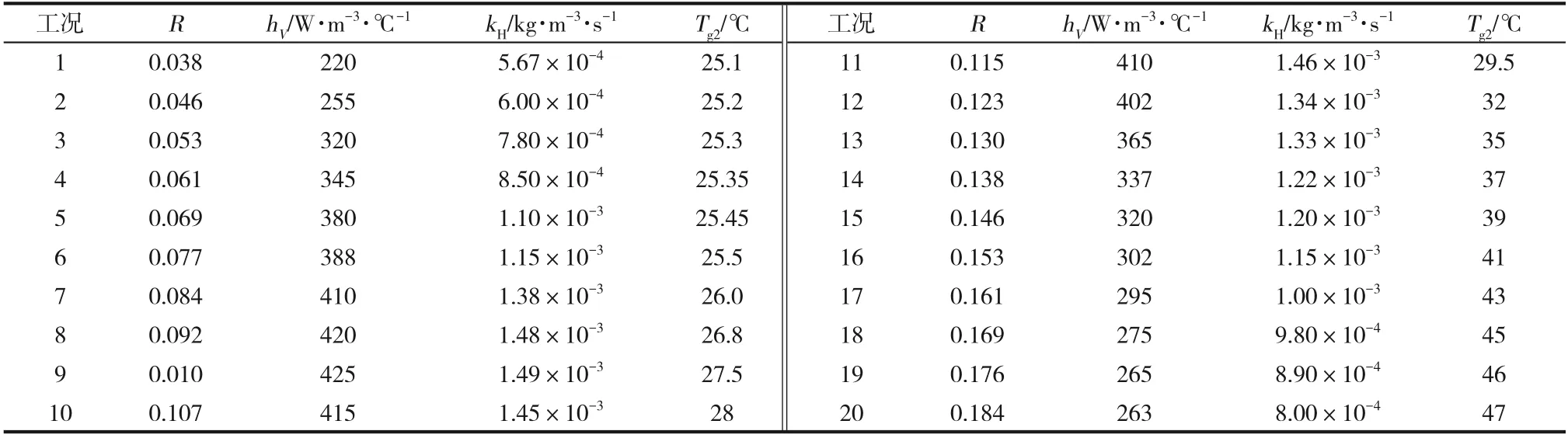

在、工艺条件不变的情况下,考察气液比对传质系数、体积传热系数h和气体出气温度影响。即参照表3气体物性参数,=68.3℃,=29kPa,=61.35%,=9.3×10kg/(m·s),气液比与、h和,见表6。

表6 关于气液比变化试验数据

如图5 所示,与h随增大而呈先上升达到极大值后下降趋势,类似抛物线规律,随的增加呈现初期缓慢上涨后期加速上升趋势。

图5 气液比-体积传热系数、传质系数、出气温度曲线

通过实验数据曲线拟合,找出了与h关系式(适用于0.038≤≤0.184),如式(19)所示。

h= 333720- 143809+ 18160- 295.74 (19)

通过求解方程h'()=0,=0.0937。

当=0.0937 时,h达到极大值。当低于0.0937 时,气体经过填料层,气液两相充分接触,液相分子完全包裹着气相分子,气相中水分子有足够的气液停留时间和气液接触面积,足量的气相水分子得到完全冷凝析出;当达到0.0937时,与h达到传热过程中的最大值,此时为最优气液比,即是气液两相最为合理的量比关系,气相水分子的冷凝速度与液相水分子的汽化速度达到平衡且为最大;当高于0.0937后,随着的增加,气体经过填料层,气流大速度快,气相水分子没有足够气液停留时间,同时液相分散密度变小,气相水分子没有足够气液接触面积,气相中的水蒸气还没有及时冷凝析出就离开了。在整个过程中,也是与、h规律完全吻合了,分为两个阶段:当在值较小时,因为液相分子占据优势,气相来流量小,换热负荷低,相较于增加缓慢,换热效果好;当达值较大时,气液两相的角色发生了置换,增大却减小了气液两相的接触时间,进而降低了传质与传热的推动力,气相中水蒸气冷凝析出效率降低,也会加速上升。

3 结论

通过实验研究了进气压力与水蒸气含量关系曲线,冷却水质量通量与气液比对直接接触传热中传质系数、体积传热系数h和出气温度的变化规律,结果如下。

(1)冷凝降温后排出的气体温度=30℃时,与呈对数关系(适用于18kPa≤≤72kPa),=-76.61ln+352.27。

(2)冷却水质量通量的影响,、h随着增大而增大,在超过一定量后,、h随增大趋势增长减缓,直至平缓不变。随着增大而减小,当低于30℃后,随着的继续增大,下降速度减缓,趋近于冷却水进水温度。

(3)气液比的影响,、h随增大而呈先上升达到极大值后下降趋势,类似抛物线规律,随的增加呈现初期缓慢上涨后期加速上升趋势。通过实验数据曲线拟合找出了与h的数学表达式,并计算出当=0.0937 时,该过程的h达到极大值。

实验得出的进气压力与水蒸气含量关系式,对风洞实验运行有指导作用;如何提高最优气液比,确保较大的传热系数与传质系数,增大气体的传热处理量,是未来真空风洞气流直接接触换热研究的方向之一。

符号说明

—— 填料表面积,m

—— 气体与水膜的接触面积,m

、—— 气相、液相的传热膜系数,kJ/(m·s·℃)

、—— 气体和液体的湿比热容,kJ/(kg·℃)

、—— 气体组分和气体中不凝气的定压比热容,kJ/(kg·℃)

、、、

、—— N、CO、O、水蒸气和液相水定压比热容,kJ/(kg·℃)

,—— 气体质量流量和冷却水质量流量,kg/s

、、、

、—— 进入冷凝塔的热流气体中的N、CO、O、水蒸气和经冷凝降温后排出的气体的水蒸气质量流量,kg/s

—— 气体质量通量,kg/(m·s)

—— 气体的相对湿度,%

h—— 体积传热系数,W/(m·℃)

—— 湿气体的焓,kJ/kg

—— 水膜温度对应的饱和气体焓值,kJ/kg

、—— 分别为气相进、出气气体焓值,kJ/kg

—— 湿度差为基准的气相传质系数,kg/(m·s)

—— 液体的质量通量,kg/(m·s)

Δ—— 单位时间水蒸气冷凝量,kg/s

—— 传热功率,W

Δ、Δ、Δ、Δ、

Δ—— 总换热负荷、不凝气部分热值、气相水热值、冷凝水潜热和冷凝水显热,W

—— 273K时可凝蒸汽的冷凝潜热,kJ/kg

、、—— 气相、液相及相界面温度,℃

、—— 气相进、出气温度,℃

、—— 液相进、出液温度,℃

—— 气体的水蒸气含量,g/kg

y—— 气体组分的质量分数

—— 填料层高度,m

Δ—— 为传热过程平均温差(MTD),℃

Δ、Δ、Δ、Δ、Δ、Δ、

Δ、Δ—— 进气温度计、出气温度计、进水温度计、出水温度计、进气湿度计、出气湿度计、气体流量计和冷却水流量计不确定度