农用机械液压驱动同步控制仿真分析

2022-10-13穆洪云罗艳蕾罗瑜邓行杜威

穆洪云,罗艳蕾,罗瑜,邓行,杜威

(贵州大学机械工程学院,贵州贵阳 550025)

0 前言

随着“精准农业”的实施,农用机械自动驾驶已经成为实现现代化精准农业的必然选择。通过在传统的液压驱动执行机构上加入传感器和控制器,利用卫星定位导航系统精确定位实时位置,从而实现农用机械的自动驾驶功能。对于液压驱动的农用机械,要求行走时具有良好的直线行驶性、高准确性和安全性,因此必须对驱动马达进行同步控制。对于液压系统的同步控制,国内外学者进行了大量研究,李超研究了液压同步控制回路在煤矿机械控制中的应用;谭顿等人研究了基于改进粒子群算法的双液压马达同步控制策略,仿真结果显示该方法能够有效减少系统超调量与同步误差,并且能够提高系统响应速度。胡爱闽等利用算法结合PID对被控对象进行控制,得到了不错的控制效果。

为了提高农用机械的直线行驶性、高准确性和安全性,提出一种具有缓冲制动功能的液压驱动系统,在该系统的基础上进行同步控制,本文作者采用主从控制和模糊自适应PID控制,在提高农用机械安全性的同时,也提高了农用机械的直线行驶性、高准确性。

1 系统工作原理

1.1 液压系统工作原理

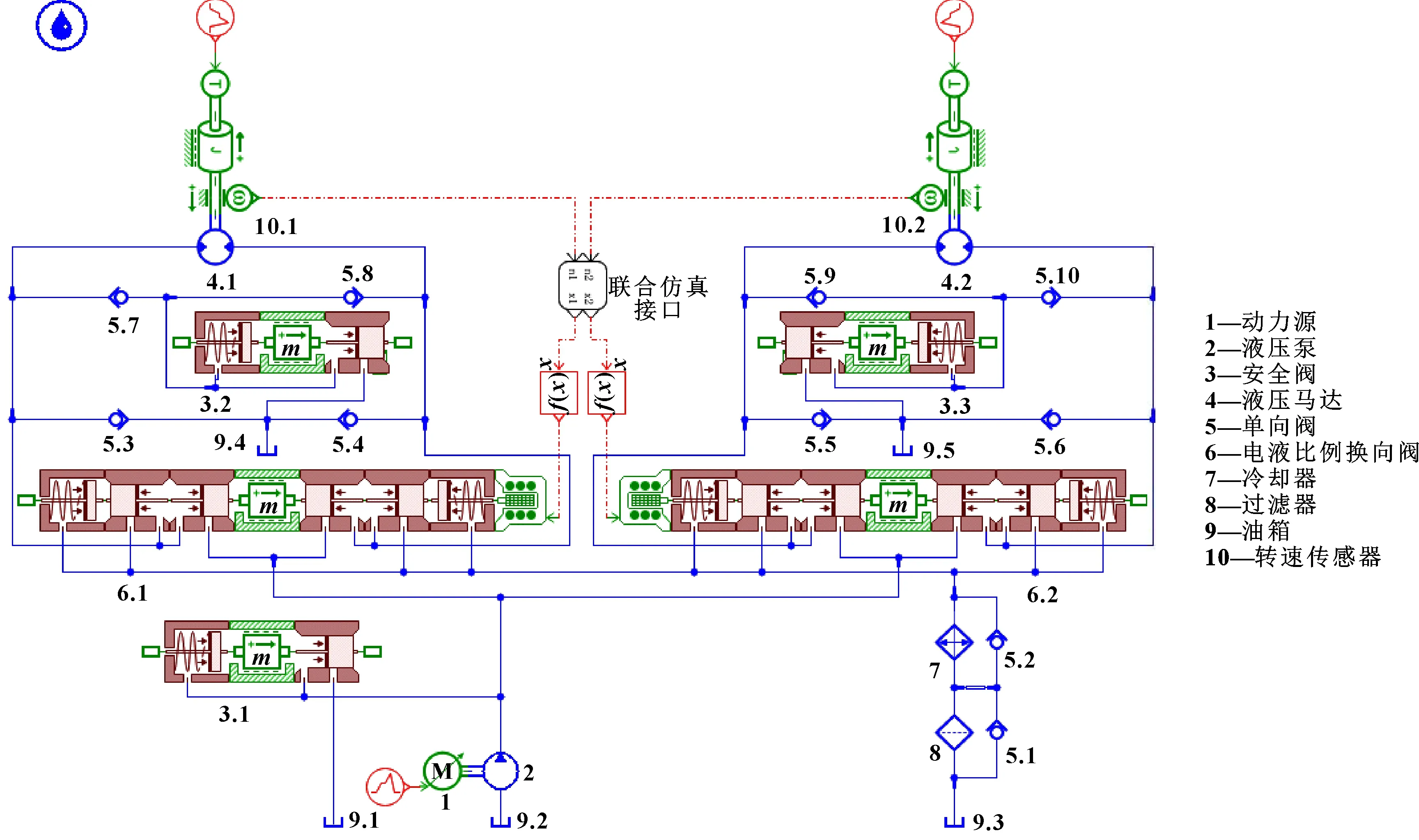

如图1所示,该系统为恒流量系统,电液比例换向阀6.1-6.2中位工作时,液压泵2处于卸荷状态,由于单向阀5.7-5.10设有背压,液压马达4.1-4.2处于制动状态。当电液比例换向阀6.1-6.2处于左位或右位时,动力源1带动定量泵2转动输出高压油,通过电液比例换向阀6.1-6.2进入液压马达4.1-4.2,液压马达4.1-4.2开始转动,将动力传给车轮1-4,从液压马达4.1-4.2出来的低压油通过电液比例换向阀6.1-6.2后,再通过冷却器7和过滤器8流回油箱9.1。该回路具有良好的缓冲功能,当系统突然制动时,液压马达4.1-4.2低压端可以通过单向阀5.3-5.4和5.5-5.6从油箱9.2-9.3吸油,高压端可以分别通过单向阀5.7-5.8和5.9-5.10后,通过安全阀3.2和3.3向油箱9.2-9.3回油。

图1 农用机械液压驱动系统原理

转速传感器10.1-10.2实时采集液压马达4.1-4.2的实际转速,并将采集信号分别传给控制器1.1-1.2,经过控制器1.1-1.2处理后分别将控制信号传给电液比例换向阀6.1-6.2,控制阀芯开口的大小,从而控制进入液压马达4.1-4.2的流量,实现液压马达4.1-4.2转速同步。

1.2 控制策略

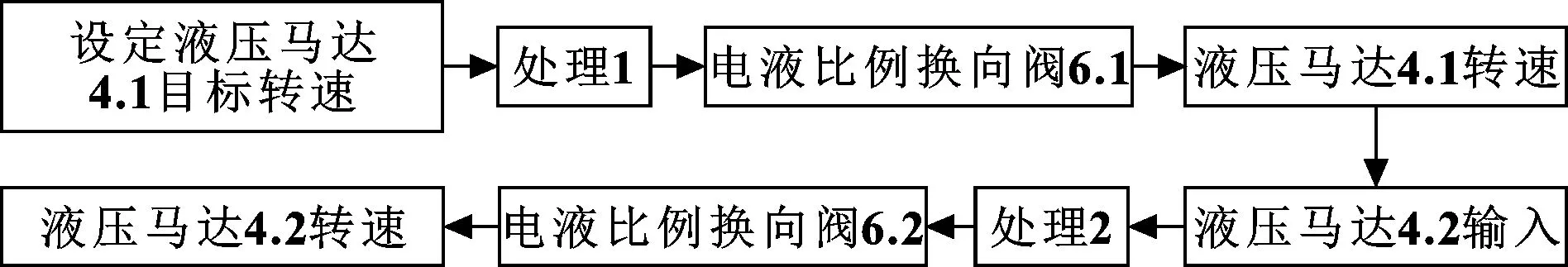

采用主从控制方式,如图2所示:首先设定液压马达4.1的转速,通过处理1将控制信号传输给电液比例换向阀6.1,控制电液比例换向阀6.1阀芯开口的大小,控制进入液压马达4.1的流量,从而控制液压马达4.1的转速。将从液压马达4.1采集的实际转速作为液压马达4.2的目标值,经处理2后将控制信号传给电液比例换向阀6.2,从而控制液压马达4.2的转速。

图2 主从控制原理

2 AMESim建模

2.1 安全阀和电液比例换向阀建模

根据安全阀的工作原理,其系统滑阀模型如图3所示,1口接油箱,2口接泵高压端,当压力超出设定值时,推动阀芯向左移动,高压油流回油箱。电液比例换向阀可以根据输入电信号的大小与对应产生的电磁力成比例的特点,来实时控制阀芯的位移,从而控制输出的压力、方向和流量。根据电液比例换向阀的工作原理建立如图4所示的模型,1口和5口接油箱,高压油从3口进入,当阀芯向左移动时,高压油从4口流出,当阀芯向右移动时,高压油从2口流出。

图3 安全阀

图4 电液比例换向阀

2.2 系统模型

由图1可建立如图5所示模型。考虑到农用机械工作环境恶劣,在启动过程容易出现偏载启动现象,忽略系统的泄漏,设定液压元件仿真参数如表1所示。

图5 AMESim仿真模型

表1 仿真参数

3 Simulink建模

3.1 PID控制原理

如图6所示,首先设定液压马达4.1的目标转速,然后分别通过PID1-PID4控制液压马达4.1-4.2的转速。本文作者采用Ziegler-Nichols法,初步整定该系统的初始值为,=1.5,=18,=0.1。

图6 PID控制原理

3.2 模糊PID控制原理

农用机械在行驶或启动过程中容易出现负载波动的情况,本文作者采用模糊自适应PID分别对液压马达4.1-4.2的转速进行实时跟踪,以确保液压马达4.1-4.2快速达到稳定的目标转速。

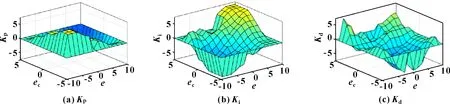

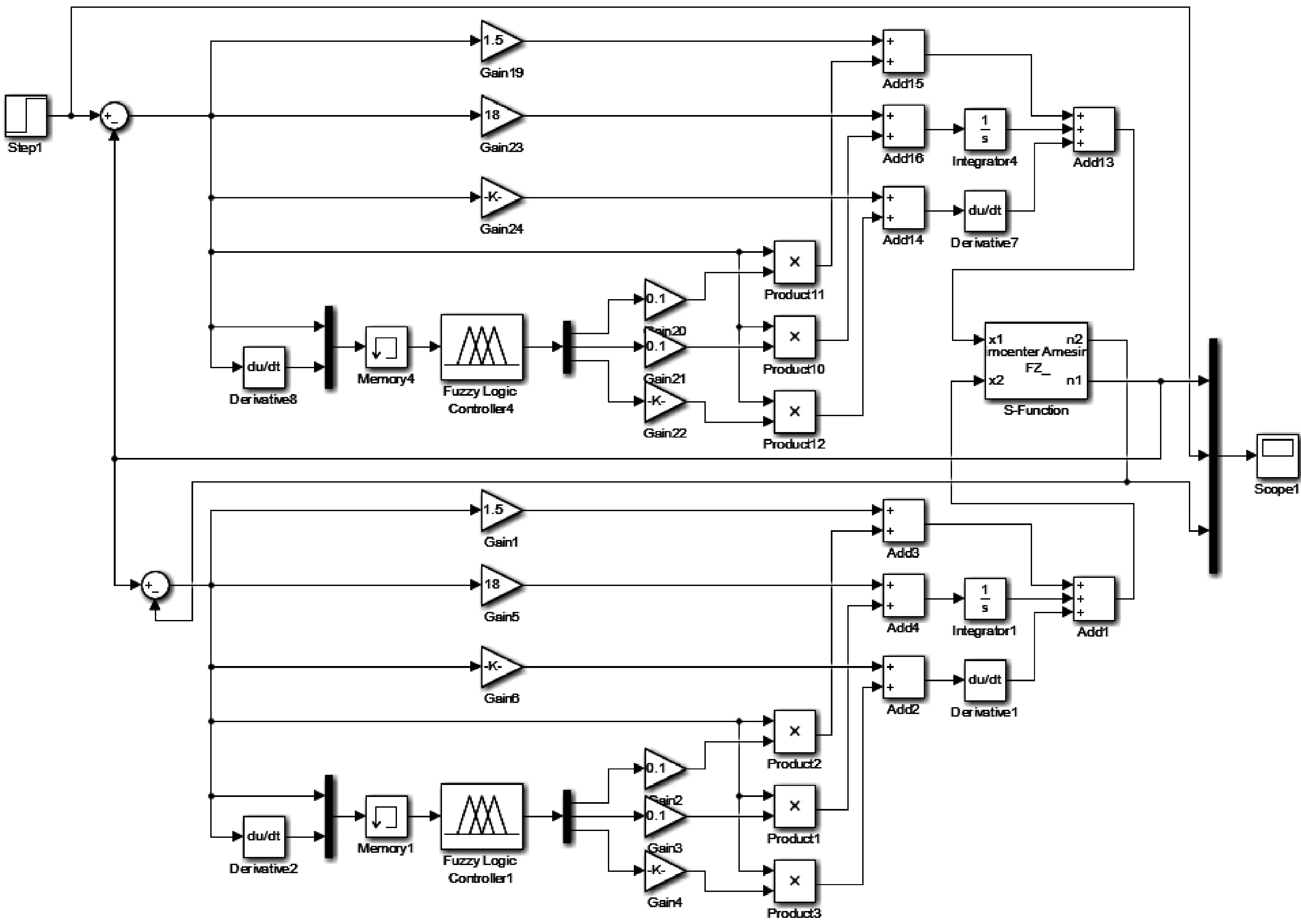

模糊自适应PID控制器由模糊推理器和PID控制器模块组成,如图7所示,通过转速传感器反馈回来的实际液压马达转速值与设定液压马达转速值的误差和误差变化率作为模糊推理器的输入值,输出Δ、Δ和Δ,从而实时控制电液比例换向阀6.1-6.2阀芯开口的大小,实现液压马达4.1-4.2转速同步。本文作者定义了7个模糊子集来描述变量的值:、、、、={NB,NM,NS,ZO,PS,PM,PB};输入和输出隶属度函速均采用三角形。、、根据设定的模糊控制规则,得到输出控制三维图,如图8所示。

图7 模糊PID控制原理

图8 Kp、Ki、Kd输出控制三维图

3.3 Simulink模型

根据图7模糊PID控制原理,可以运用MATLAB/Simulink模块建立如图9所示模型。

图9 Simulink仿真模型

4 仿真结果与分析

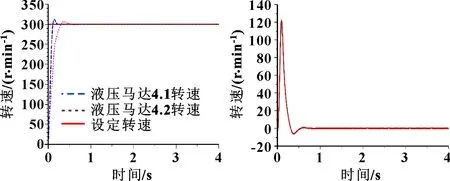

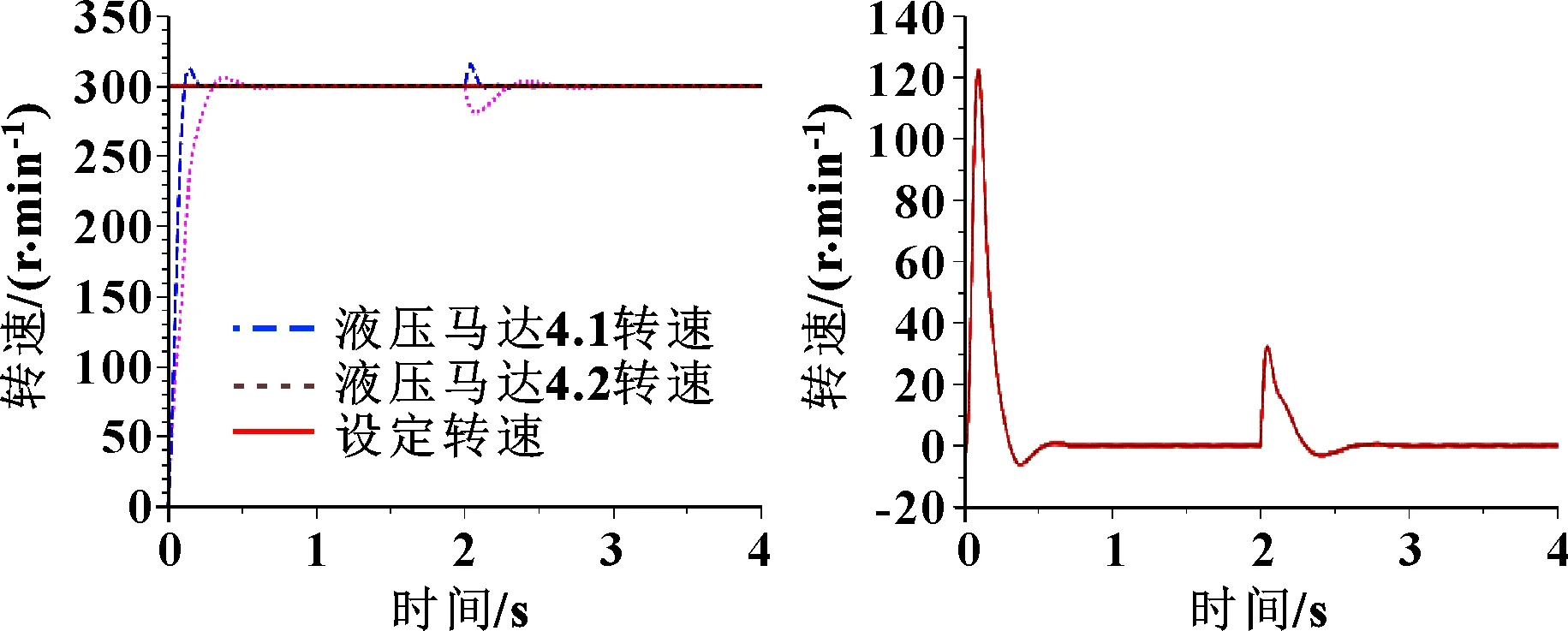

设置仿真时间为4 s,运行AMESim打开MATLAB进行联合仿真,在AMESim中得到液压马达的同步转速和误差曲线,分别如图10—图17所示。由图10和图11可知:在=0.7 s时,在模糊自适应PID控制器的控制下,初始负载不同的液压马达4.1-4.2达到稳定的目标转速,最大同步误差为121.83 r/min,液压马达4.1的转速为300.45 r/min,液压马达4.2的转速为299.8 r/min,稳定后同步误差为0.65 r/min。达到设定转速前,液压马达4.1超调量为4%,液压马达4.2超调量为1.8%,系统响应的时间较短。

图10 液压马达同步转速曲线 图11 液压马达同步误差曲线

图12 液压马达4.1负载波动同步转速曲线 图13 液压马达4.1负载波动同步误差曲线

图14 液压马达4.2负载波动同步转速曲线 图15 液压马达4.2负载波动同步误差曲线

图16 液压马达负载同时波动转速同步曲线 图17 液压马达负载同时波动同步误差曲线

为了验证系统的鲁棒性,在=2 s时分别进行以下操作:(1)仅液压马达4.1负载减少50 N·m;(2)仅液压马达4.2负载减少50 N·m;(3)同时进行(1)和(2)。仿真结果如图12—图17所示:系统在0.8 s内达到稳定的目标转速,达到稳定的目标转速前最大同步误差为30.35 r/min,达到稳定的目标转速后最大同步误差为0.65 r/min,故该系统具有较好的鲁棒性,能够满足精准农业需求。

5 结论

首先建立农用机械液压驱动系统原理模型,并分析其工作原理,选择控制策略。其次在AMESim中建模,然后在MATLAB/Simulink中建立模糊自适应PID模型,最后进行联合仿真并分析系统同步性和鲁棒性。仿真结果显示:系统启动后0.7 s时达到稳定的目标转速,最大同步误差为121.83 r/min,达到稳定的目标转速前最大超调量为4%,达到稳定的目标转速后同步误差为0.65 r/min;当系统负载波动时,系统也能在0.8 s内达到稳定的目标转速,最大同步误差为30.35 r/min,达到稳定的目标转速后同步误差为0.65 r/min。因此对于该农用机械液压驱动系统,采用主从控制和模糊自适应PID控制,能够实现快的响应速度,超调量小,鲁棒性好,能够保证农用机械行走时具有良好的直线行驶性、高准确性和安全性。