关于储油罐维修若干问题的探讨

2022-10-12王银强薛润斌文松青郭建辉李媛媛

王银强,薛润斌,刘 霞,文松青,郭建辉,李媛媛,冯 晶,栾 翔

(新疆油田 油气储运分公司,新疆 克拉玛依 834000)

储油罐(以下简称储罐)是石油化工企业的主要储油设施,通常每6~9 a维修一次,其整体结构和局部结构部件的安全性是维修关注的重点,维修方法优选是提高维修质量和维修经济性的关键。新疆油田油气储运分公司塔7站(以下称塔7站)储罐共有16座,其中拱顶罐6座,浮顶罐10座,平均每年有1~2座储罐需要维修,在多年的储罐管理实践中积累了丰富的维修经验。文中整理总结近几年出现的若干问题及维修方式,以期能为同类储罐维修提供参考。

1 拱顶罐建造概况及使用现状

塔 7站 3#钢制(16MnR)拱顶罐始建于 1993年,公称容积10 000 m3,设计液位高度14.8 m,内径30.7 m,设计温度60℃,顶板及中幅板厚度6 mm,边缘板厚度8 mm。经检测,该罐顶板下表面腐蚀严重,多处出现穿孔及裂纹,平均剩余厚度在2.5~3.1 mm。储罐顶板上表面的腐蚀主要是自然界中的雨和雪等介质造成的,下表面的腐蚀主要是罐内油品及水蒸气所致[1-3]。为了保证安全运行,对储罐进行维修改造。

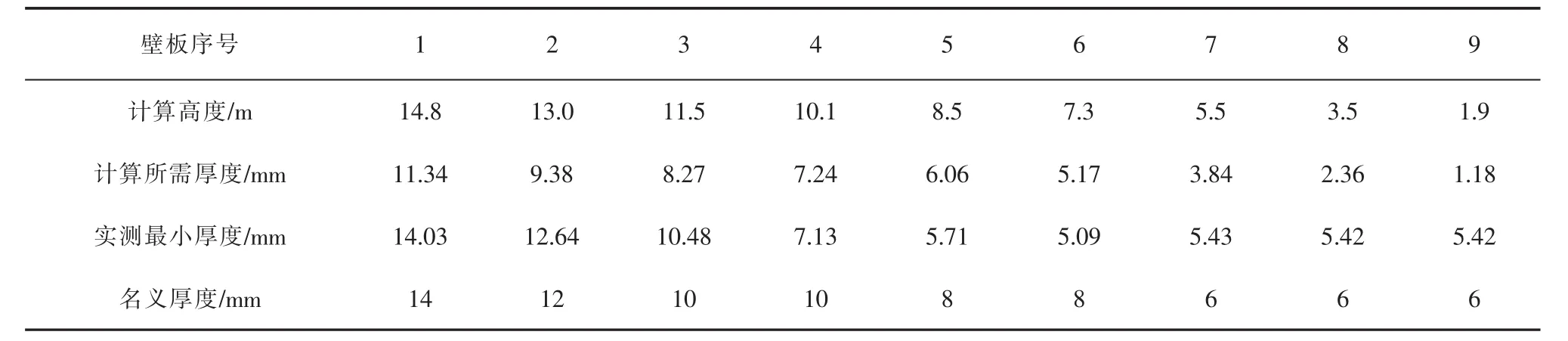

实施改造前,基于该罐罐壁板在20℃下的许用应力[σ]=230 MPa,所储油品密度 950 kg/m3,依据GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》[4],采用定设计点法计算了罐壁厚度,并对比了罐壁计算厚度和实际测量厚度,见表1。表1中,壁板序号1~壁板序号9依次表示罐体自下而上的9层圈板。

表1 塔7站3#钢制拱顶罐罐壁计算厚度及检测厚度

按照SY/T 5921—2017《立式圆筒形钢制焊接油罐操作维护修理规范》[5]中的要求,各圈壁板的最小平均厚度不应小于该圈壁板的计算厚度加腐蚀裕量。分散点蚀的最大深度不应大于原设计壁板厚度的20%,且不应大于 3 mm。密集的点蚀最大深度不应大于原设计壁板厚度的10%。由表1可以看出,罐壁板整体腐蚀不大,其中第4层~第6层壁板部分区域已不能满足计算厚度要求。考虑到储罐已使用近30 a,初步检测了罐基础,结果表明储罐基础合格,可以在现有储罐基础上采用更换储罐罐板方式、增加储罐内胆补强方式或者二者组合方式进行维修。

2 拱顶罐罐顶及罐壁维修可选方案

2.1 更换储罐罐板

2.1.1 罐顶板

储罐罐顶腐蚀严重且局部出现了腐蚀穿孔,难以保障施工过程中的安全性。由于涉及顶板上其他附件的拆除及安装,工序相对复杂。此外,还需采取防变形技术措施等,因此,对其进行修补维修的可能性不大,综合考虑只更换罐顶施工作业会比较困难,决定对储罐罐顶进行整体更换,即更换还包括将储罐罐顶和包边角钢全部切除。同时要求切除过程中不得损坏储罐顶层罐壁板,并保证罐体圆度。GB 50341—2014规定固定顶的罐顶板名义厚度不应小于5 mm。SH 3046—1992《石油化工立式圆筒形钢制焊接储罐设计规范》[6]要求,不包括腐蚀裕量时固定顶顶板的规格厚度应不小于4.5 mm。此外,考虑到多年拱顶罐罐顶材料的使用情况以及与罐壁的连接方式,选用6 mm厚的Q235B板材作为罐顶材料。

拱顶更换结束后,需按照GB 4053.3—2009《固定式钢梯及平台安全要求第3部分:工业防护栏杆及钢平台》[10]、GB 50205—2020《钢结构工程施工质量验收标准》[11]、GB 50341—2014、SY/T 4202—2019《石油天然气建设工程施工质量验收规范 储罐工程》[12]重新制造罐顶平台和检修平台,设计检修平台时还应考虑与罐顶的连接结构,以防止雨水等进入保温层内部造成罐壁和罐顶腐蚀[13]。此外,对储罐顶部原有呼吸阀、阻火器、量油孔、透光孔和雷达液位计等附件进行拆除、清洗和检测,未发现损坏的则原位恢复。罐顶的避雷和接地等附件拆除后,如无损则应原位恢复。在罐顶和罐顶包边角钢拆除过程中不应损坏罐壁保温层,如有部分损坏应在罐顶维修完后恢复。在罐顶和罐顶包边角钢拆除过程中不应损坏管壁保温层,如有部分损坏应在罐顶维修后恢复重新制作罐顶保温,罐顶平台以下部分采用复合硅酸盐浆料,其余部分采用复合硅酸盐板,保温厚度为50 mm,外包0.5 mm厚的镀锌铁皮。

2.1.2 储罐罐壁

该罐罐壁整体腐蚀不大,需对罐壁重新进行防腐。由于第4层~第6层壁板部分区域不能满足计算厚度要求,故需进行部分更换,第4层罐壁板更换为10 mm厚的Q345R钢板,第5层和第6层罐壁板更换为8 mm厚的Q345R钢板。

2.2 增加储罐内胆补强

采用高强复合材料内胆进行储罐壁板防腐及补强。已知钢板许用应力[σ]1=230 MPa,内胆许用应力[σ]2=33.5 MPa,内胆设计厚度取4 mm。基于计算高度及钢板最小剩余厚度,参照复合钢板的许用应力计算方法,分别计算复合板许用应力、复合板最小所需厚度、补强后复合板厚度及复合板提供的强度,结果见表2。

表2 储罐壁板补强用内胆复合板材计算许用应力

由表2可以看出,采用4 mm高强复合材料内胆进行防腐补强后,罐体9层圈板中仅第1、2、3、7、8、9层应力可以满足强度校核要求。因此,还需对第4~6层壁板进行局部较薄位置的修复,修复后再制作4 mm高强复合材料内胆进行补强。

2.3 其他维修方案

2.3.1 更换加补强

塔7站3#拱顶罐的现状是,罐顶腐蚀严重,部分罐体壁板有一定程度的腐蚀减薄,其强度校核不合格。针对这种情况,可以分两步进行维修,第一步进行罐顶整体更换,第二步在内壁制作4 mm厚高强复合材料防腐内胆。

总的来说,在国际化、创新型人才培养的大环境下,结合纳米材料科学的发展特点,全英文的研究生“纳米材料”课程教学已经是必然趋势。与成熟学科的系统全面理论学习不同,以科研实践工作导向引导研究生在纳米材料领域的探索是更加有效的。因此,教师与学生加强交流,以学生为本,在教学目标制定、教学内容规划及教学内容设定上下功夫,必将提高全英文“纳米材料”课程的教学效果,帮助研究生科研工作顺利开展。

2.3.2 拆除新建

对塔7站3#拱顶罐的维修,采用更换罐顶加更换第4层~第6层壁板方案的预算是298万元(包含基础检测),采用增加内胆补强方案的预算是713万元(包含基础检测)。推荐采用预算较少的前一种方案。

此外,可在原址拆除后新建一座20 000 m3的外浮顶储罐。考虑如下,①塔7站3#拱顶罐建于20世纪90年代,部分设计已不符合当前标准要求,如SH 3046—1992中对罐壁处基础顶面的水平度要求是,当为环墙式基础时,环墙上表面任意10 m弧长上应不超过±3.5 mm,在整个圆周上,从平均的标高计算不超过±6.5 mm。GB 50341—2014中要求钢筋混凝土环墙基础水平度,任意10 m弧长上应不超过±3 mm,在整个圆周上不应超过±6 mm。此外,GB 50151—2021《泡沫灭火系统技术标准》[14]中明确固定顶储罐低倍数泡沫产生器应选用立式泡沫产生器,而塔7站3#拱顶罐为横式泡沫产生器。②外浮顶罐原油储存过程中的蒸发损耗少,相对环保,安全性更高。新建方案有技术方面的优势,但是也有经济方面的压力,其预算费用很高,大约是更换罐顶加更换第4层~第6层壁板方案的4.95倍。

3 其他功能结构改进

3.1 罐顶加环向巡检通道

在固定顶式储罐罐顶常规设计中,从罐顶梯子平台至呼吸阀的通道均设有踏步,有些还设有护栏。相关人员进行固定顶式储罐罐顶边缘部位的检修时发现,固定顶式储罐罐顶无环向巡检通道,检修难度大且危险系数较高。GB 50074—2014《石油库设计规范》[15]中也有规定,储罐罐顶上经常走人的地方,应设防滑踏步和护栏。

为此,提出一种易于施工、安全性较高而且成本低的方式,对固定顶储罐罐顶进行改进。设计的拱顶罐罐顶环向巡检通道见图1。图1中,R为底圈罐壁半径。改造时,采用钢格栅板在罐顶护栏与拱顶之间增设一道环形巡检通道,通道宽度为700 mm,单面护栏,护栏高度自格栅板上表面增高至1 200 mm,挡脚板宽度为100 mm,挡脚板与平台之间的间隙为6 mm。

图1 拱顶罐罐顶环向巡检通道

3.2 增加边缘板防水保护

SY/T 5921—2017中有如下技术要求,罐底边缘板的外伸部分应加强防腐,且应采取可靠的防水措施,环墙上表面由边缘板外缘向外宜做成不大于5°的排水坡度。此外,GB/T 50393—2017《钢质石油储罐防腐蚀工程技术标准》[16]中也明确储罐罐底板边缘宜进行防护,防护结构应能有效防水,排水斜坡斜度应大于1:10。由此可见,边缘板腐蚀也会造成储罐失效,加强边缘板防腐防水对提高储罐使用寿命至关重要[17]。

环境(主要是温度)变化和载荷变化是造成储罐发生变形的主要原因。温度变化会使与储罐基座结合处的底板沿径向伸缩。当罐内储油后,在环向应力的作用下,储罐将沿径向发生变位,而底圈壁板的下部因与边缘板焊接无法向外扩张,故在边缘板处发生变形。同时,在罐底与罐壁板相接的角焊缝处产生边缘应力,该应力与基座对边缘板的抵抗力共同作用会使底部边缘板产生塑性变形。因此,一旦储罐处于空罐状态,边缘板就会因塑性变形而向上翅曲,从而与基座形成缝隙,其大小会随储罐变形不断收缩与膨胀,从而给雨水等腐蚀性介质的浸入提供了通道[18]。由于这些通道很小,雨水、雪水等一旦浸入不易挥发,从而可造成严重的电化学腐蚀,直至下表面腐蚀穿孔[19-20]。

国内罐底边缘板防腐防水的普遍做法有沥青灌缝或敷沥青砂、改性橡胶沥青、环氧玻璃布及防腐涂料等,但这些做法仍存在诸多问题,难以达到预期效果。

因此,为了更好地做好罐底边缘板的防护,除了可采用特种防腐胶泥和高温砂脂防腐胶带、TD-CTPU油罐边缘板专用密封胶及粘弹体储罐防腐防水等技术外[21-23],还可采用图2所示的防护措施来进一步切断雨水等腐蚀介质的入侵通道,从而达到保护储罐底板的目的。

图2 边缘板防腐防水结构示图

图2中,储罐外壁底部增设了防水挡板。先对边缘板进行防腐防水处理,再采用嵌入式膨胀螺母将镀锌铁皮一边固定到保护层上,一边固定在水泥圈梁上,镀锌铁皮厚度为1 mm,镀锌铁皮间连接处采用防水密封胶条压实加密封胶封严的方式。根据近些年现场应用情况来看,效果良好。

此外,也可参照GB/T 50393—2017中罐底板边缘防护区域示意图,按照图3所示的方式进行防护。用手工除锈方法对储罐边缘板的外伸部分以及罐底以上300 mm范围的罐壁外表面进行打磨除锈及加强防腐,旧漆膜、锈蚀物、水泥杂物及油污等附着物全部清除干净(St3级)。将储罐基础边缘全部整改成散水坡型,用高聚物水泥砂浆对环梁混凝土基础进行修补,边角要圆滑过渡。环梁基础导流裙板采用2 mm厚Q235B钢,外表面单面连续满焊,双面防腐(防腐结构与罐壁外防腐一致,内表面不刷面漆)。储罐边缘板外伸部分与基础接触处采用弹性聚氨酯进行密封防水,罐根与基础结合防水范围为壁板底部向上150 mm、储罐基础上表面全部外露部分和储罐基础侧壁顶部100 mm,并向外形成不小于6°的排水坡度。

图3 边缘板防腐防水方式示图

3.3 转动浮梯导轮加装保护圈

油罐有大小呼吸作用,其周围会积聚一定浓度的油气与空气的混合物[24-25]。在这些区域使用铁器进行敲击或摩擦,则非常容易产生火花。为此,在这些区域一定要尽量避免不必要的撞击和摩擦。若无法避免,则可使用铜材质制作的工具或防爆工具,这主要是因为铜有优良的导热性能,几乎不含碳,当发生撞击和摩擦时,短时间内产生的热量会被其吸收及传导。同时,铜质地相对较软,退让性好,不易产生微小金属颗粒,故可防止产生火花。

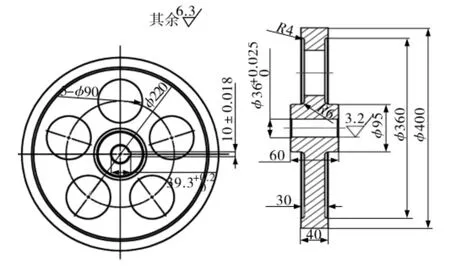

转动浮梯是外浮顶油罐罐顶平台与浮顶之间的重要附件,会随罐内油位的升降而发生联动,其上端绕着固定在罐顶平台的转轴转动,其下端则通过转动轴来驱动导轮沿着导轨前后滚动[26]。为了防止导轮与导轨因摩擦而产生静电和火花,可对相互接触摩擦的导轮及导轨分别采用2种不同的金属。GB 50341—2014中转动浮梯及轨道部分指出,浮梯滚轮外缘应采用摩擦或碰撞时不产生火花的材料。此外,Q/SY 08718.1—2019《外浮顶油罐防雷技术规范 第 1部分:导则》[27]的跨接接地技术要求中还提出,外浮顶油罐转动浮梯导轮宜加装铜质材料保护圈。

外浮顶油罐转动浮梯导轮加装铜质保护圈(图4)实施方便,应用效果良好。在维护过程中,需经常对导轮上的螺丝紧固脱落情况及铜皮磨损破裂情况进行检查,以防因此造成同种金属摩擦产生静电和火花。当然,也可考虑采用铜质浮梯导轮轨道或直接采用H62铜板加工铜质导轮(图5)进行整体更换。除此之外,还需根据实际需要决定是否对浮梯导轮加注润滑脂,且每季度还需对其进行一次维护保养[28-29]。

图4 加装铜质保护圈的转动浮梯导轮

图5 转动浮梯铜质导轮样图

转动浮梯导轮材质可采用60 mm的H62黄铜板整体切削成型,图5仅供参考,具体可根据现场实际调整尺寸,图中未标尺寸、圆角及倒角等公差可参照GB/T 1804—2000《一般公差 未注公差的线性和角度尺寸的公差》的相关规定[30]。

4 结语

对服役时间超过30 a的老旧拱顶油罐的维修,应先详细了解使用现状、现场条件和资金情况,然后分情况制定方案,比较预算。若拱顶腐蚀严重且修补可能性不大,为了易于施工,可将原罐顶和包边角钢全部切除整体更换。采用高强复合材料内胆补强费用相对较高,实施前应做好充分论证。还应重视技术进步和日常反馈的情况,在维修时采用增设环形巡检通道、及时增加边缘板防水、为转动浮梯导轮加装铜质保护圈等措施优化改进老旧储罐的使用状态和操作安全便利性。