基于PLC风力发电机变桨控制系统设计

2022-10-12谈鹏

谈 鹏

(国网庆阳供电公司,甘肃 庆阳 745000)

随着科技进步,人类与能源的关系更加密切。地球上的不可再生能源正趋于枯竭。为解决能源危机和环境污染问题,开发风力发电成为必由之路,风力发电目前具有较好的发展前景,而变桨控制技术是发展风电最主要的核心技术。在风力发电产业上投入一流的变桨控制技术,可以大幅度提高电能质量并减少能量损耗,使得清洁能源在发电行业能够和传统能源平价上网。另外,中国的地理环境非常适合于建设风场,发展风电。PLC(Programmable Logic Controller)即可编程逻辑控制器,是一种专门为在工业环境下自动化控制而设计的数字运算操作电子系统。它由内部CPU,指令及数据存储器、输入输出单元、电源模块、数字模拟等单元所模块化组合成,通过数字式或模拟式的输入输出来控制各种类型的机械设备或生产过程[1]。

1 风力发电变桨系统的结构和原理

1.1 风力发电机变桨系统的结构

在变桨系统中,桨叶驱动部分由驱动器、伺服电机以及齿轮机构组成;变桨控制部分由保护开关、可编程的逻辑控制装置以及位置传感器组成。整个变桨系统的结构如图1所示:

图1 变桨系统结构图

1.2 风力发电机变桨系统的运行原理

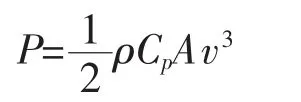

本设计风力发电机的风轮模型建为:

式中,P为机械能;ρ为空气密度;CP为风能利用系数;A为迎风面面积;v为迎风面风速。

一般情况下,能够被风轮捕获并且最终转变为电能不会超过60%。其机械能用另一种方法表示为:

P=Tω

式中,T为转矩;ω为角频率。由于负载的变化可以改变转矩T,故可得:

倘若风速v不变,对于一定的负载,ρ、A、T为常量,则转速取决于CP的大小,故ω与CP成正比。

定义桨距为:

H=2πrtgβ

式中,r为风轮半径;β为风力发电机桨距角。通过改变风机的桨距角就可改变桨距,进而改变风机的转速。其中桨距角β和迎风面风速v成反比,则可通过对桨距角的调节来改变迎风面风速[2]。

风力发电机变桨有以下两个特点:一是对于某一固定桨距角β,存在唯一的风能利用系数最大值;二是对于任意的尖速比,桨距角为0°时风能利用系数相对最大,随着桨距角β增大,风能利用系数明显减小。以上两点为变速恒频变桨距控制提供了理论基础:在风速低于额定风速时,桨距角为0°,通过变速恒频装置,根据风速变化改变发电机转子转速,使风能利用系数恒定在最大值,捕获最大风能,并保证输出电能频率不变;在风速高于额定风速时,调节桨距角以改变发电机输出功率,使输出功率稳定在额定功率附近。

2 变桨系统的总体设计

本设计的变桨控制流程如下:首先需要将桨距角调节到50°左右(具体按照实际情况而改变),当桨叶旋转速度达到5 rad/min时,立即通过控制装置将桨距角调至0°,使得桨叶能够达到当时风速下的最高转速。风机运行过程中如果风速达不到额定功率要求的速度,则不需要服从控制系统的命令;如果风速超过了风机的运行极限,则必须利用控制系统实时调节桨距角,使得桨叶达到额定功率要求的转速。

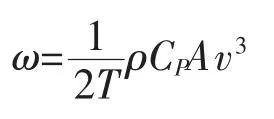

为了满足运行要求,本设计采用变桨距的控制方式对风力发电系统进行控制,其中变桨控制系统的控制流程如图2所示。

图2 变桨控制系统总体控制框图

3 变桨系统的硬件设计

变桨距控制系统的硬件包括变桨距伺服电机、电机驱动器、PLC 控制器、限位开关、电源模块、减速箱等。文章就主要硬件的选择作详细介绍。

3.1 伺服电机的选择

在设计中伺服电机的主要作用是给桨叶提供动力,使其能够在安全的转速下运行,并要求伺服电机能够满足以下条件。

额定转速:为了保证桨叶不被损坏,在安全范围内运行,电机必须能够快速提高桨叶的转速并可以安全完成顺桨工作。

扭矩:考虑到所有减小扭矩的因素并且留有裕度,依旧可以带动桨叶达到最大转速。

惯量:考虑到所有增加惯量的因素并且留有裕度,依旧可以满足设备启停要求[3]。

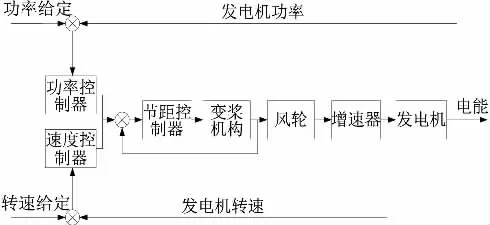

根据以上要求,本设计选用星辰伺服电机190J5K02-24YZ11。这种电机应用于多家知名风电企业,并且发生故障的概率比较低。以下是该伺服电机的额定参数:

3.2 限位开关的选择

由于风力总是随机变化,不可人为干预,使得需要对桨叶进行不断调节,以此来保证桨叶的转速能够保持恒定。此过程中需要限位开关和回转轴承触点的配合来确保变桨控制系统安全收桨,进而保证发电过程的稳定性。

为了能够让风力发电系统安全运行,需要对限位传感器做余度设计,加入两个限位开关。选择时需要考虑其尺寸和型号,以此来保证安装时能够匹配。本设计中采用两个德国MNY限位开关,装在设备桨叶的轴承上面,位置靠后的作为余度来保证限位开关的可靠性,分别在92°和95°的位置各装设一个。

3.3 风速传感器的选择

由于风能具有很高的不确定性,想要稳定控制风机发电,并跟随风力的变化获得最大发电功率,就必须准确及时测出风向和风速,并对风机实现相应的控制。因此,风速传感器的应用是实现变桨控制的必要条件。

本设计选择FC-2A风速传感器,该传感器属于高精度测量风速传感器。与传统风速传感器相比,其具有测量精度高、量程宽、输入线电阻高、功耗低、观测方便、稳定可靠等优点,并且在市面上较为常见[4]。选取的具体型号为TC-2A1,此型号的风速传感器输出信号为电流信号,可以有效地被PLC控制单元识别。其主要参数见表1。

表1 FC-2A1风速传感器主要参数

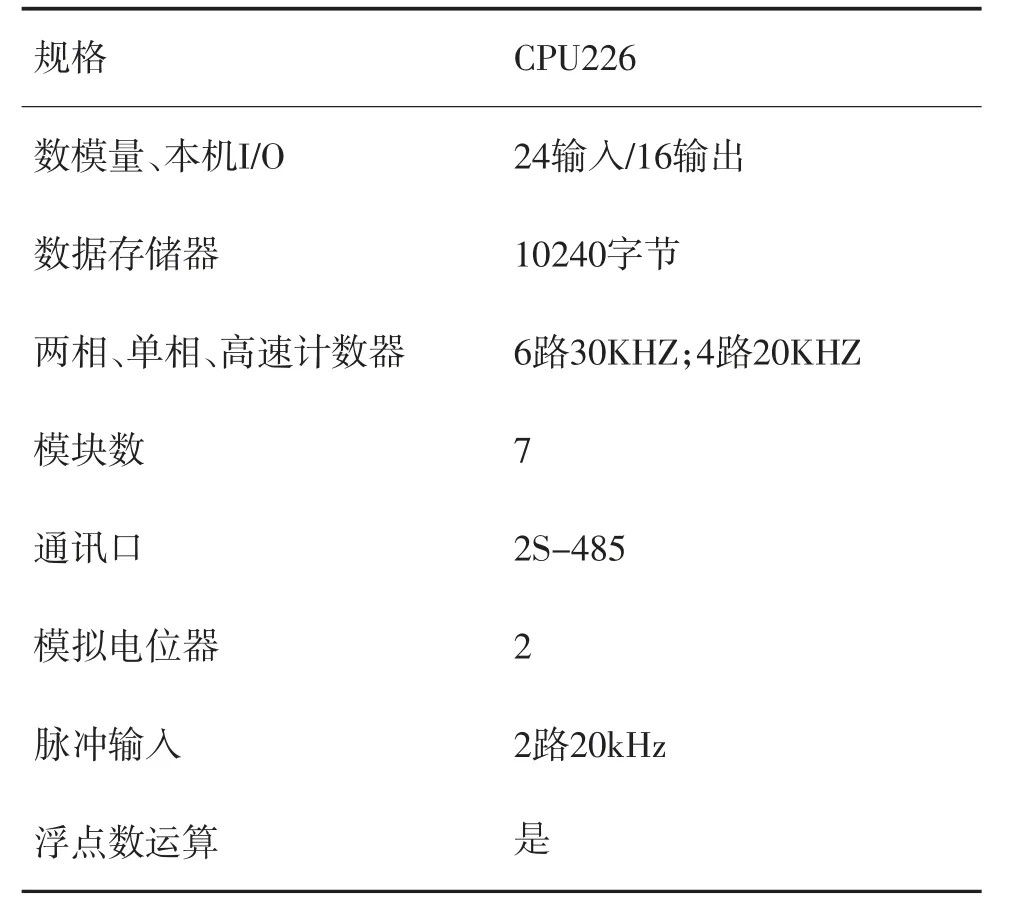

3.4 PLC控制单元的选择

本设计选择规格为CPU-226 的西门子S7-200PLC作为控制单元。该控制单元计算速度能达到毫秒级,并且采用一体化的设计,方便装设在各种复杂环境中。除此之外,它还包含了控制需要的所有元器件,主要功能较为齐全,价格也相对较低,经济实用[5]。

经过多年的发展,我国对于S7-200PLC的应用已相当成熟。该PLC除了CPU-200的规格以外,其余规格均增加了I/O口数量和二十多种不同的模块,其中包括测速、定位以及测温等功能。除此之外,它还增加了远程控制功能,可以远距离对控制单元进行数据存储、程序编辑、程序监视等。其主要参数见表2、表3。

表2 CPU-226主要参数

表3 I/O接口表

4 变桨系统的软件设计

本设计采用西门子S7-200编译软件编写控制系统程序,该程序的主要功能是监控运行设备各部位的温度和电源电压,以及利用整个系统的工作状态来控制电机的转速和桨距角的大小,以此来保证系统的稳定运行。此程序包含了变桨控制系统的主程序和子程序。其中主程序的编写是固定的,运行等级远高于子程序,主要是用来完成系统的整体运行,并且起到监视、控制以及维护的作用;而子程序的编写不是固定不变的,主要用来完成某些部件自动控制,根据个人需求而编写。

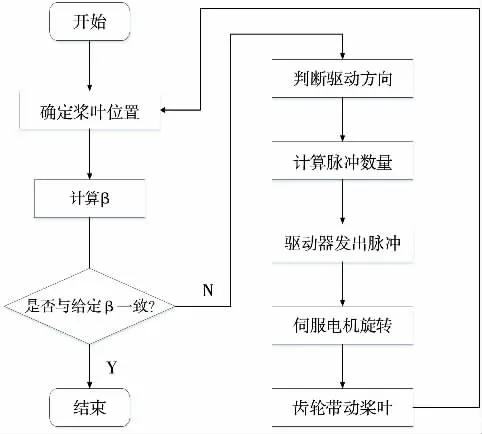

控制系统的运行程序具有以下功能:首先根据位置传感器确定叶片位置,同时计算出桨距角β,再和早已设定好的β值进行比较,如果一致,则程序就此结束;如果不一致,则计算出叶片桨距角调整值,并且向驱动装置发出指令,使得叶片按照指令要求转动。如此循环,始终保证叶片位于给定的桨距角位置。整个变桨系统的工作流程图如图3所示。

图3 变桨系统工作流程图

5 系统运行调试

本设计具体运行流程如下:

(1)在实际1.25 WM风力发电机组额定运行状态下达到转速(即恒转速)700 rpm或功率(即恒功率)1.25 WM时,PLC S7-200的输入/输出电流为15 mA。

(2)数字量开关I0.0和I0.1,分别为启动和停止程序。

(3)数字量开关I0.2和I0.3,分别为控制叶桨上升和下降到45°和90°。

(4)数字量开关I0.4和I0.5,分别为控制系统进入“恒转速模式”和“恒功率模式”,并且有互锁功能(防止两种模式同时运行)。

(5)数字输出量为Q1.0(即伺服电机系统数字量输出端口),发出信号后由动力系统自动根据实时数据控制叶桨转动。

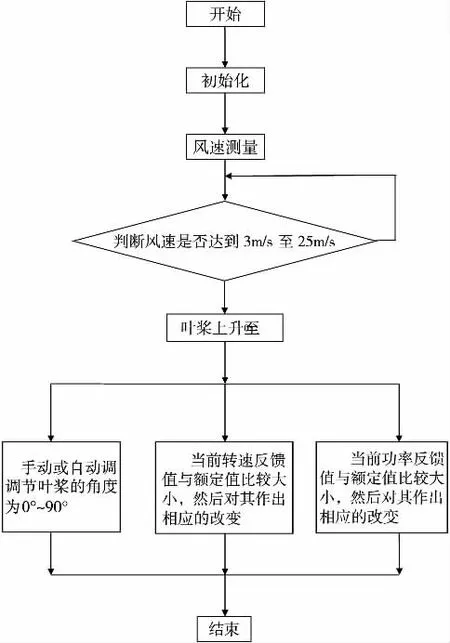

(6)模拟量检测(以风速检测为例)

首先风速传感器测量实时风速(风速在3~25 m/s为正常运行范围,其他风速时系统自动停止),并将风速模拟量IW2赋值给风速存储单元MD0,再乘以1 105(根据计算风速每提升或下降1m/s时,PLC S7-200的电流模拟值为十进制数1105)[6],并且将所得的十进制数存储于MD1单元,即MD1的数据为当时风速模拟量对应于PLC S7-200中的十进制数,最后手动调节叶桨(0°~45°)。(发电机转速反馈输入和发电机功率反馈输入同理)。变桨系统主程序流程图如图4所示。

图4 变桨系统主程序流程图

加入变桨控制系统的风力发电机组和之前相比,将明显提高输出的电能质量,使系统运行更加平稳,以此证明变桨控制系统的应用是一种能够强力推动新能源发展的创新。

6 成果与启示

本次设计成果主要体现在以下两方面,一方面是通过了解风机变桨系统的工作流程和对大量参考文献的整理,深入剖析了风机变桨系统的工作原理,通过自己的领悟,对今后此类问题具有比较实用的参考价值;另一方面,文章针对变桨系统的组成以及各个模块的配合作了描述,分析了在各种工况下变桨控制系统会如何进行自我调节,输出稳定的功率。