几内亚铝土矿开发生产中配矿的应用

2022-10-12周让

周 让

(中国水利水电第三工程局有限公司,陕西 西安 710024)

1 铝土矿开采现状

几内亚铝土矿资源丰富,铝土矿储藏量约为400亿吨,占世界总储量的26%,排名第一,并具有品位高,富铝、高铁、低硅、易采、易选之特点,属富含三水铝石的红土型铝土矿[1]。硅铝铁风化壳是本区的含矿岩系。主要矿石类型为蜂窝状、土状和块状铝土矿。矿体多赋存于山体顶部和坡度适中的斜坡上,地形平坦地段和沟谷部位矿体质量差或无矿体[2]。

几内亚博凯-博法地区有多家中资企业在该地区开采铝土矿,通过海运将铝土矿原矿石运至国内,再进行冶炼。由于各中资企业均近几年才开始投产,且几内亚铝土矿成矿条件有别于国内,因此在该地区铝土矿开采目前尚没有成熟,可供参考的开采工艺。铝土矿企业根据各自企业所属矿体地质情况,不断摸索、试验,形成符合各自企业要求的开采工艺。目前采矿方式更多趋向于露天采矿机剥采的方式,部分地形复杂的区域采用爆破的方式。采矿区域的选择各不相同,有选择先采富矿区域,贫矿区域暂时搁置,只要富矿而低品位矿石采用堆存或直接丢弃;也有采用贫矿和富矿兼采的方法,通过合理配矿以增加矿石产出量。通过矿体开采顺序不同的比较,前者虽前期有更高的经济效益,但是后期富矿采完后,贫矿区域矿体和低品位矿石的处理是一个难点。而后者虽然前期经济效益相对较低,但矿山服务年限更久,产出量更多。

2 配矿的目的

配矿是结合矿山生产目标和生产技术条件,通过一定比例将高中低不同品位的矿石进行搭配、混合,使出矿品位控制在稳定的品位区间值内,以增加合格矿石的产出量,减少矿山低品位矿石的堆存量,提高矿产资源的利用率,从而改善矿山企业的经济效益,延长矿山服务年限[3]。

3 配矿工作的方法与流程

配矿工作贯穿整个矿山生产阶段,主要通过生产前的采矿计划,生产中采矿区域之间的合理安排以及同采区内不同品位级已采矿石首次原地混合,生产后不同采区各品位级矿石再进行搭配混合等一系列技术措施,使出矿品位持续稳定地控制在特定区间内。

3.1 计划阶段

编制年生产计划、季度生产计划、月生产计划、周生产计划等生产计划是生产前配矿工作的一种形式。根据矿山生产目标,以贫富兼采为方针,合理规划不同时间段每台采矿机的采矿区域,将贫矿石和富矿石按一定比例合理搭配、混合,使各采区同时间段计划开采出的矿石品位加权值在特定区间内,使进度目标和质量目标得以实现。

3.1.1 编制生产计划书的流程

(1)核实当前生产区域剩余可采矿石量以及可采矿石量的品位值。(2)结合生产目标,判断当前开采区域可采矿石量和可采矿石品位能否满足生产目标,不满足生产目标需要重新选定满足配矿要求的新矿体,新矿体选择不仅要从地质品位和储量角度考虑,也要注意新矿体与现有采区的距离,减少采矿机转场时间。(3)分析矿体的地质条件,根据地质品位确定矿体的边界,根据矿体的形状和地形条件以及采矿机可采条件合理规划采区。(4)计算每个采区可采矿石量以及品位,可借助3Dmine矿业工程软件和Mapgis制图软件计算可采矿石量及品位。(5)借助3Dmine矿业工程软件和Mapgis制图软件计算各采区单位样长厚度矿石品位及矿石量,研究矿石在空间上的分布以及变化规律,通过分析矿石量及品位在纵向和平面上的变化规律,掌握各采区高、中、低品位矿石分布情况及矿石量。(6)将相同时间段可采区域的预采出矿石进行搭配,使预采出矿石量及品位满足生产要求,确定各采矿机采矿区域。(7)以此类推出各时间段采矿机采矿区域,以及可采矿石量和矿石品位。(8)计算一个生产目标期内预可采矿石量总和以及矿石加权品位值。(9)通过比较往年计划出矿品位和实际出矿品位,计算每年的贫化率和损失率,结合经验选择合理的计划贫化率和损失率计算预采出矿石总量及矿石品位值。(10)与生产目标对比,判断是否符合生产要求,编制生产计划书,以此确定进度目标和质量目标。

3.1.2 影响计划书可行性的因素

(1)品位计算方法的选择:计算各采区矿石之间搭配,计算配矿品位时均采用加权平均法计算。

(2)地形条件:部分含矿区域可能出现坡度较陡地形,但采矿机无法在地形坡度较大的区域开采,虽然矿石量及品位值符合采矿要求,也只能放弃开采。

(3)矿体地质条件:由于地质勘探精度不够,工程勘探线布置不够合理或不完善等,都可能造成矿体顶板腐殖土、盖层和夹石未完全控制,导致矿石贫化和损失率超过控制标准;分析矿体的空间分布,了解矿体地质因素在空间上的变化规律。(1)腐殖土:腐殖土分布在矿体凹凸不平的表面上,采用推土机进行清表,凹陷部位腐殖土无法清除,采矿机剥采时和矿石混在一起,采矿机剥采第一、二层时贫化严重,损失率高。(2)盖层:盖层形状大小不同,分布不均,采矿机剥采时和矿石混在一起,贫化严重,损失率高。(3)矿体纵向上地质稳定性不同,矿体上部多分布盖层,品位变化大,贫化严重,损失率高,稳定性差,配矿不易控制;矿体中部、底部品位变化小,稳定性较好,配矿易控制。综合考虑各矿体的地质条件,及时修正矿床的地质资料,更正确地划分各品级矿石的界线,更准确地估算地质储量、地质品位,使进度计划和质量计划的编制更切合实际。

(4)采矿机的因素

①故障率:采矿机故障率随着工作时间的增加而增长。②工作环境:雨季和旱季采矿机的有效工作能力和时间不相同,雨季受雷电天气的影响,采矿机需要避雷而暂停工作;旱季温度高,灰尘大,机器故障率高。③有效工作时间:采矿机行驶速度缓慢,不宜频繁远距离转场。

3.2 采矿阶段

根据化验结果,统计各采区当前实际堆存矿石量及品位,实时监控各采区矿石量及品位分布情况,使矿区各品位级矿石堆存量保持动态平衡,按计划安排采矿机采矿区域。

当发生不确定性因素影响采矿计划的正常执行或者计划与实际存在偏差时,计算各品位级矿石量,判断是否满足配矿需求。分析当前各采区可采层位矿石量及品位分布情况,进行调整采矿机采矿区域,确保各采区已采出高、中、低品位矿石量保持总体平衡。

采矿过程中通过将高品位矿石、低品位矿石和夹石进行两次分离和混合达到质量控制的目标。采矿过程中首先将夹石剔除,对于夹石量小,剔除难度高的夹石与高品位矿石和低品位矿石进行混合。对高品位矿石和低品位矿石进行采样化验,根据化验结果将低于边界品位的夹石进行二次剔除,计算低品位可参配量,将剩余低品位矿石与高品位矿石分离,分别集堆。

采矿过程中根据市场需求,随时调整边界品位,当市场形势好或选矿工艺要求有所下降,在岩矿分离时,降低边界品位,适当增加低品位矿石量以及降低夹石剔除率,将原夹石或低品位矿石和高品位矿石进行原地集堆混合。当市场形势差或选矿工艺要求高,在岩矿分离时,提高边界品位,适当减少低品位矿石参配量以及增加夹石剔除率,将夹石、低品位矿石和高品位矿石进行分离,分别集堆。

3.3 配矿阶段

3.3.1 配矿流程

根据矿区每个采区矿石堆存量及平均品位,将不同采区高、中、低品位矿石按一定比例混合,计算矿石整体加权平均品位,判断是否满足生产要求,计算符合要求的配矿比例。将高、中、低品位矿石同时间,按比例,持续装车运出生产区域,抵达港口装驳,再深海倒驳装船。

根据配矿经验配矿不需要将矿石完全混合后再装车运出生产区,装车后在抵达目的地的过程中,会发生车辆混合,卸货后再倒运至驳船上时再次混合。经过多次倒运混合,即可完成矿石混合、配矿。

配矿工作需结合生产情况,确保采矿机有充足的工作面,在不影响生产的前提下将矿石运出生产区。

3.3.2 导致配矿结果和实际结果相差较大的因素

(1)采样规范性:采样不规范或者采样方法不合理,样品失去代表性,导致化验结果失真。采矿工艺、采样位置、样品粒度大小不同均影响样品品位。通过不断实验,选择正确的采样方法,包括样点的布置、样品规格及间距。

(2)化验准确性:配矿的直接依据是来自化验室提供的化验结果,当出现化验结果与实际值不相符时,需重新采样化验、分析对比,找出问题所在。

(3)矿石量:依据化验结果和工作人员现场判别准确划分各品位级矿石边界,通过测量准确计算矿石量。

(4)低品位的矿石量占比:低品位矿石配比过高,配矿品位变化波动大。

(5)装车:加强配矿现场的监督和管理,保证高、中、低品位矿石同时间、按比例,持续装车运出生产区域。严格控制高、低品位矿石保持同时装同时停,以降低出矿品位变化波动。

(6)地质条件认知度:矿体顶板有覆盖层不均匀分布,采矿过程中有废石混入,矿石品位变化大,贫化严重,可信度低,配矿时减少上部矿石量占比。

4 配矿实验

4.1 实验背景

4.1.1 地质特征

本实验所在矿区铝土矿主要分布于粒玄岩等基性岩浆岩经风化淋滤作用形成的风化残积层中,风化残积层主要分三层,上层为含氧化铁较高、氧化铝品位低的铁盖层(又称铁帽石),也常有块状铝土矿分布,顶板厚度不均匀,多在0~2 m厚,为矿体顶板盖层。残积层中上部、中部为蜂窝状、块状铝土矿,其中蜂窝状铝土矿品位较高,厚度在2~10 m不等。残积层下部铝土矿为泥质结构,铝土矿品位较低。矿体底板为铁质黏土、粉砂质黏土,主要特征为“高硅低铝”。矿体顶板厚度及矿体厚度不均匀,且不在同一层为上。该地区铝土矿品位在矿体纵向上呈“低-高-低”的趋势。

4.1.2 采矿工艺

本实验所在矿区,采矿工艺为采用维特根采矿机(SM2500)的方式,采矿机为四履带式,配有长11.3 m、可180°旋转的输料皮带,前后履带中间为切削转子,矿体经过切削转子,被切割成小粒径矿石,经由输料带,输送至采矿机两侧或后方,形成由多个料带堆积而成的长方形料堆。

矿体上方表层多有灌木生长,采矿前进行表层腐殖土清除,采用“挖机-人工”配合的方式将坚硬岩层凹槽内腐殖土(厚度0.5 m左右)清理后,用暂无工业价值的矿石进行回填铺平,再用采矿机进行剥采,剥采厚度平均为0.45 cm,逐层向下剥采。

根据铝土矿的地质特征和采矿工艺,剥采后的矿石在矿体纵向上的特点为:

(1)距离坚硬岩层表面上2 m的矿石,常有腐殖土、铁帽石等围岩混入矿石,矿石品位变化大,岩矿辨识难度大,质量难控制。

(2)矿体中部、中下部层位,地质条件单一,品位变化稳定,质量易控制。

(3)矿体底板不在同一面上,采矿机无法根据矿层变化,进行精细化选择开采,常有底板围岩混入,矿石品位较低,但岩矿辨识难度小,质量较易控制。

生产过程中,矿体不同层位矿石品位变化特点,对配矿的结果有不同的影响,主要的影响因素有:不同品位矿石的混合程度、不同品位矿石的配矿比例。

4.2 配矿实验

4.2.1 不同品位矿石的混合度实验

生产过程中采矿机开采的每13条带的矿石,由输料带输送至同一料堆,下一条带的料压覆上一层的料,因此采矿过程中,矿石已进行初步的混合。通过不同品位矿石按比例直接装车与异地选择配矿场进行配矿的实验对比,研究不同品位矿石的混合度对配矿结果的影响程度。

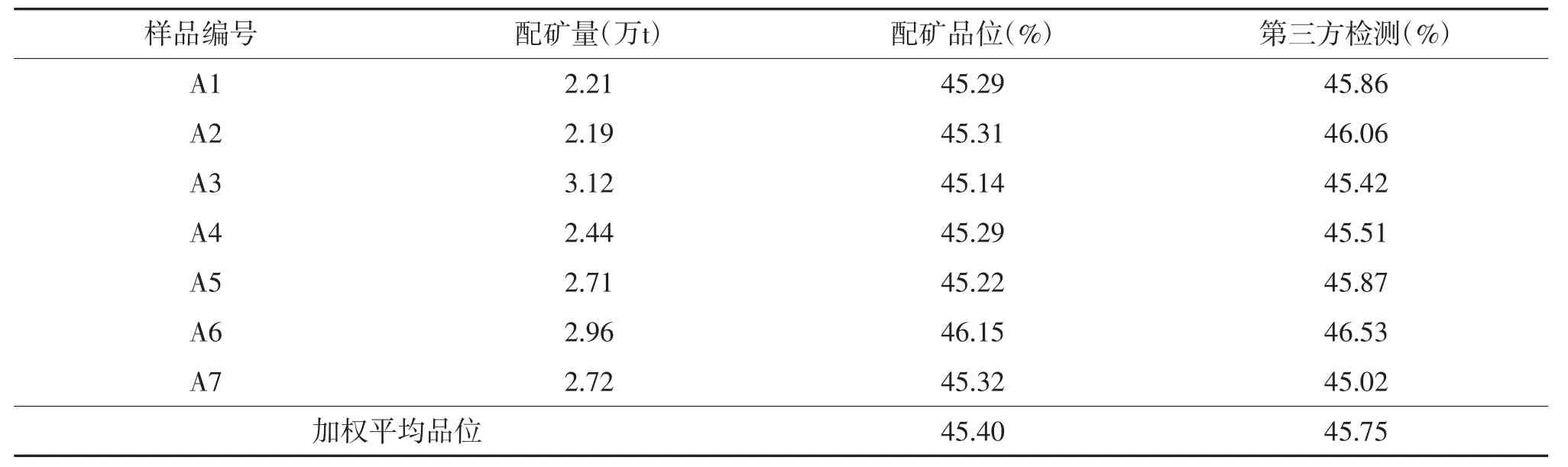

实验进行了14 d,第1~7 d每天将不同品位矿石按比例进行配矿,运至配矿场,不同品位矿石分层铺平,再进行装车。第8~14 d每天将不同品位矿石按比例进行配矿,根据配矿比例直接装车。最后根据港口第三方检测机构每天的综合样化验结果,进行对比。化验结果见表1和表2。

表1 配矿场配矿实验化验分析表

表2 采场直接装车实验化验分析表

由表1、2可知,配矿品位与装船第三方检测误差均在允许范围之类,本矿区在现开采工艺条件下,可以直接在采场按配矿比例进行装车。在采场直接按配矿比例进行装车不仅简化了配矿工艺,而且大大节省配矿成本。

4.2.2 不同品位矿石的配矿比例实验

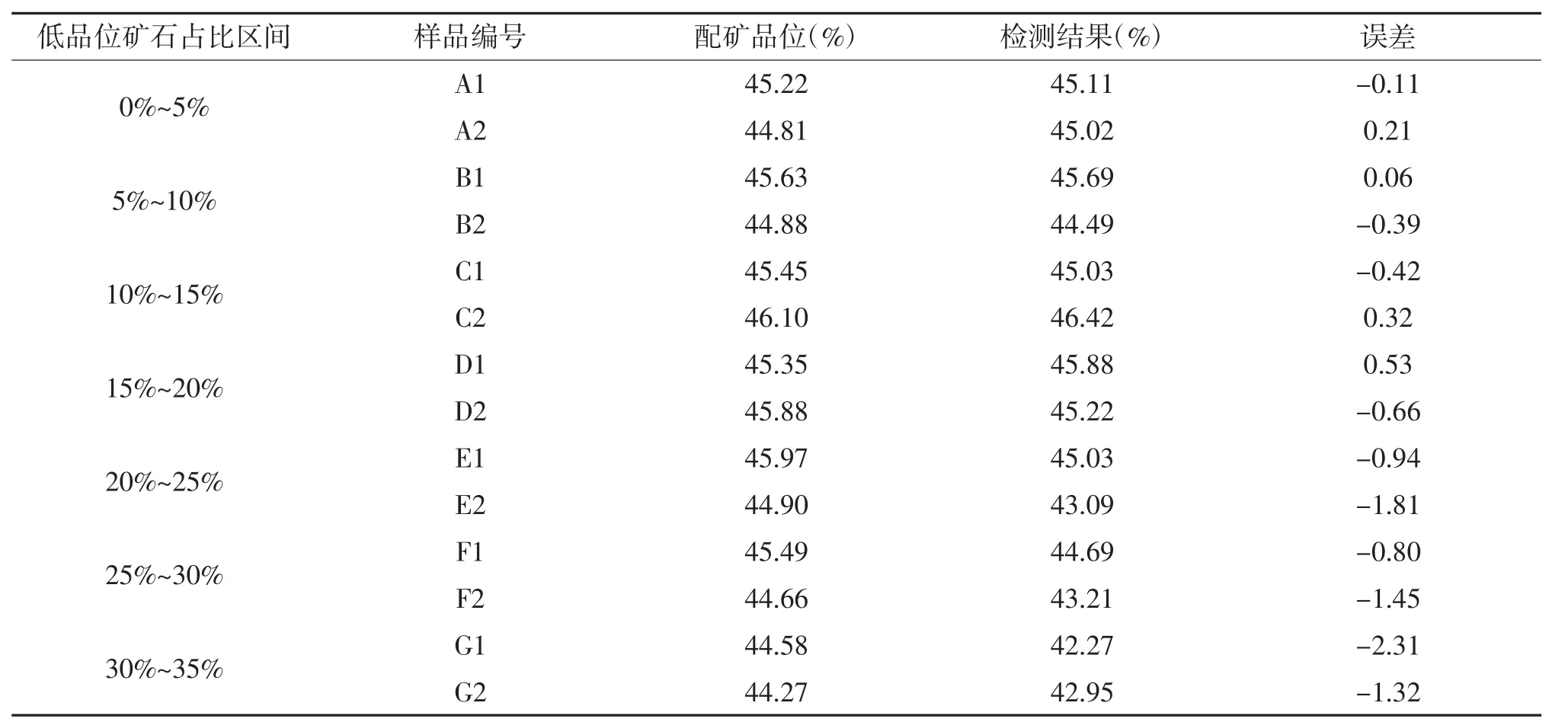

通过不同品位矿石的配矿比例实验,主要研究40%≤Al2O3<42%区间的矿石(简称低品位矿石)占比对配矿结果的影响程度。

将低品位矿石比例按7个区间进行实验,每个区间分别进行2次实验,每次实验取1个综合样。化验结果见表3。

表3 低品位矿石占比配矿化验分析表

由表3可知,低品位矿石占比越高,配矿误差越大,对配矿结果影响程度越大,配矿的质量也越难控制。因此本矿区配矿要求低品位矿石占比不超过20%。

5 配矿结果比较

记录日常配矿工作情况,定期进行计划配矿结果与实际装船结果比较,配矿结果与实际装船结果比较,分析可能影响配矿结果的因素,确定具体配矿误差较大的时间和原因,及时调整配矿方案,规避影响配矿的因素。

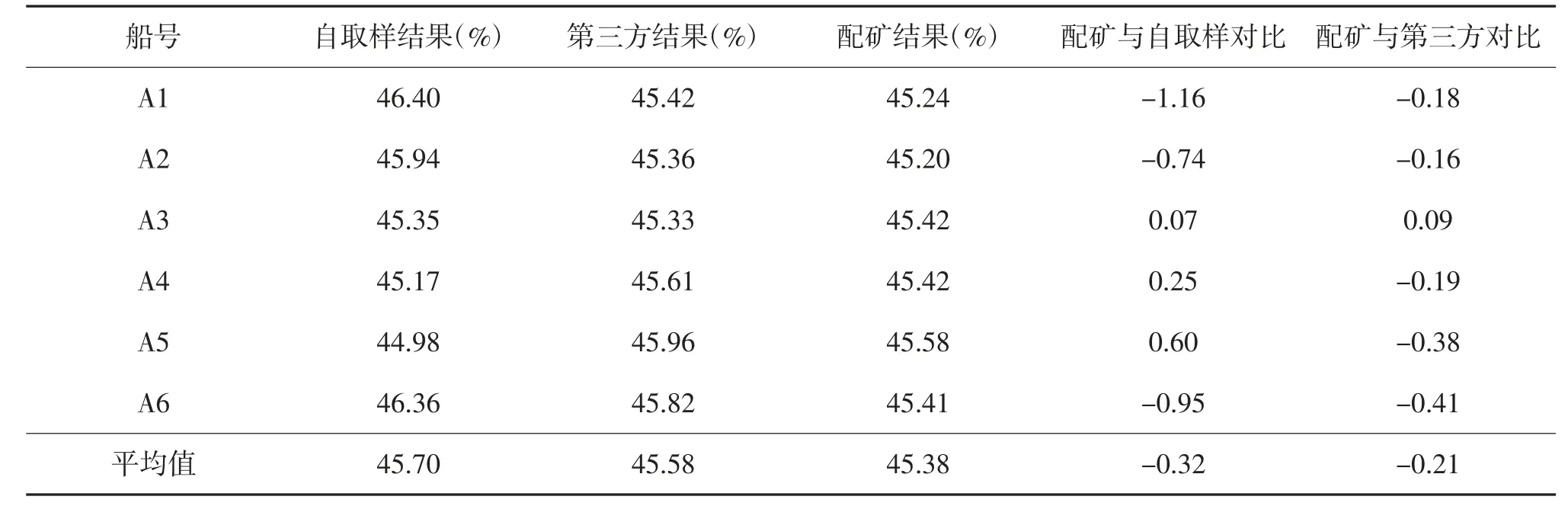

例如博凯地区某红土型铝土矿项目,每日配矿指标Al2O3装船平均品位为45.2%~45.6%,其中低品位小于20%;按此标准配矿后直接在采场进行矿石装运,装船时再进行取样以及第三方取样。某时间段连续6船(约18万t/船)Al2O3配矿品位与装船品位对比见表4。

表4 Al2O3装船品位与配矿品位对比表

由表4可知配矿Al2O3平均品位45.38%,装船自取样结果Al2O3平均品位45.70%,第三方装船取样结果Al2O3平均品位45.58%,配矿结果与自取样结果对比Al2O3平均品位差-0.32%,配矿结果与第三方结果对比Al2O3平均品位差-0.21%。因此通过合理配矿可以使每船出口矿Al2O3品位持续稳定在设计区间值内。

6 结语

配矿是设计、剥采、运输工作中重要环节,配矿工作的成果好坏直接影响出口矿石品位结果,是保障矿山经济效益的主要依据。为保证“采-运-装”工作顺利实施,必须加强管理,控制好配矿工作的各项环节,加大生产地质投入,深入研究地质条件,掌握矿体变化规律,提高质控工作能力,加强理论值与实际值的比较和分析。

配矿的合理应用能减少矿石损失,增加出矿量,降低出矿品位波动幅度,使矿山持续稳定运输特定区间值品位的矿石,提高矿山经济效益,延长矿山服务年限。