镍板自动包装生产线的称重校验子系统融合*

2022-10-12段晓燕赵正天高鸣岗

段晓燕,金 岩,赵正天,高鸣岗

(1.兰州理工大学电气工程与信息工程学院,甘肃 兰州 730050;2.金川集团股份有限公司镍冶炼厂,甘肃 金昌 737100)

1 引言

镍是一种有光泽的银白色金属,具有良好的机械强度和延展性。用其制造的不锈钢和各种合金钢被广泛地用于飞机、坦克、舰艇、雷达、导弹、宇宙飞船,以及民用工业中的机器制造、陶瓷颜料、永磁材料、电子遥控等领域。目前,世界范围内著名的产镍企业包括俄罗斯的MMC诺里尔斯克镍业公司(MMC Norilsk Nickel)、巴西的淡水河谷公司(Vale SA)、澳大利亚的必和必拓公司(BHP Billiton Ltd.)、中国的金川集团有限公司(Jinchuan Group Co.Ltd.)、英国的特斯拉塔公司(Xstrata Plc)、日本的住友金属矿山株式会社(Sumitomo Metal Mining Co.,Ltd.)等数家公司,其中我国的金川集团有限公司镍产量居世界第四、中国第一[1]。

在镍板销售过程中,镍板的纯度等级和重量(质量)是影响销售利润的关键因素。其中,镍的纯度等级取决于制镍的工艺过程,不在本研究的讨论范围内,而重量(质量)是成品镍板在包装过程中进行称量并标注的。本研究针对金川集团镍冶炼厂“镍板”自动包装生产线称重校验功能的缺陷,设计制造了新的称重校验子系统,并与原生产线无缝融合,使新系统能够完全自动地进行称重校验,实现了每一垛入库镍板100%的计量准确率,以及称重校验数据的本地和远端计量部门的实时归档,确保了每一垛镍板称重校验数据的历史可查询。

2 镍板自动包装线

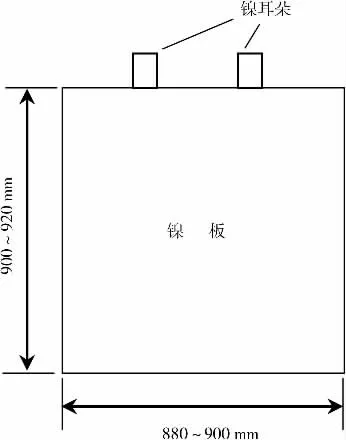

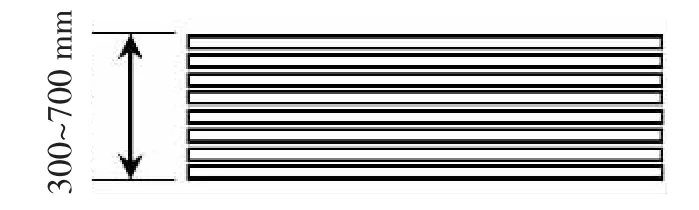

在诸多的金属镍产品中,长900~920 mm,宽880~900 mm的“镍板”是其主要的一种产品形式,如图1所示。由于制镍工艺的要求,每一张镍板上都有2个形似“耳朵”的镍条,在制镍过程中它们起悬挂镍板的作用,在进行成品镍板包装时首先需要将它们剪下。除去镍耳朵后,堆叠成垛的镍板如图2所示。由于单张镍板的薄厚不同,在每垛镍板重量为1500±30 kg的要求下,镍板垛的高度在300~700 mm。

图1 镍板

图2 镍垛

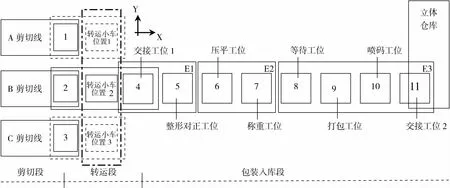

金川集团镍冶炼厂的“镍板”自动包装生产线由“剪切段”“转运段”和“包装入库段”等3个主要工段组成,如图3所示。其中,“剪切段”包含A、B、C三条剪切线,它们主要完成原始镍板悬挂用镍带(耳朵)的剪切,并将“剪耳”之后的镍板按照一定的规格(重量或镍板数量)堆叠成垛。“转运段”通过一台龙门悬臂变频小车实现镍板垛从“剪切段”到“包装入库段”的转运。转运小车可沿图3中Y轴方向在A、B、C三条剪切线之间移动,在“位置1”“位置2”和“位置3”处沿X轴负方向移动装载镍板垛,仅可在“位置2”处沿X轴正方向移动卸载镍板垛。出于安全因素的考虑,转运小车同一时间只能沿X或Y轴中一个方向移动,X轴和Y轴方向的移动是互锁的。“包装入库段”包含“整形对正”“压平”“称重”“打包”“喷码”和“入库”等6个主要工序构成。“包装入库段”在4号工位(交接工位1)接收转运小车送来的镍板垛,并采用3组输送链条E1,E2和E3沿X轴的正方向移动运送镍板垛,使其依次通过上述工序。镍板垛首先到达5号工位(整形对正工位),依次接受沿X轴和Y轴方向的挤压,促使垛里每一片镍板在X和Y两个方向都能对齐。由于镍板的弯曲性,为了使垛中每个块镍板间彼此足够接近,给后续的打包工序做好准备,在6号工位,镍板垛接受压实机的挤压。5号工位的“对正”和6号工位的“挤压”均由液压系统驱动。在7号工位采用交易用计量秤,对镍板垛的重量进行称量,称量得到重量数据通过PROFIBUS-DP总线上传PLC系统。在9号工位,全自动打包机对镍板垛进行捆扎包装。在10号工位,由喷墨打印机在镍板垛的最上层镍板上喷涂产品标识信息(包括:产品名称、标准、批号、牌号、日期、包号、片数、净重和毛重等)。当镍板垛到达11号工位(交接工位2)时,“包装入库段”将其交予立体仓库存放。[1]

图3 镍板自动包装生产线

3 原有称重校验功能的缺陷

镍板自动包装生产线自2012年投入使用以来,是金川集团股份有限公司研制开发的国内第一条电解镍板自动化加工生产线,首次实现了对9996电解镍板剪切、包装、入库的全流程自动化生产,设备利用率达95%以上,日产量为300 t左右,是成品车间主要运行设备。然而,在8年的生产运行期间,用户关于镍板垛重量异议的投诉多达10余起。

3.1 缺陷分析

镍板自动包装生产线的计量称重主体由2个部分组成:一是A、B、C三条剪切线的“初秤”部分,二是7号工位(称重工位)的计量秤部分。前者主要被用于通过重量判断是否完成了1垛镍板的堆垛,后者则用于实际交易。原有的称重校验功能是通过比对“初秤读数”和“计量秤读数”实现的。然而,在实际应用过程中发现,这种设计是不能达到称重校验要求,无法实现全部包装入库镍板重量的校验确认。究其原因,主要体现在以下2个方面:一方面,上述的比对结果没有采用数据实时上传的方式反馈到PLC程序中,并通过PLC程序及时地进行称重数据的质量把控,而只是通过参考产品出库时采样率为5%的抽检产品的“比对数据”来间接评价计量称重数据的准确度,存在系统风险漏洞。另一方面,这种设计忽略了设备的实际使用工况。首先,初秤秤台是置于堆垛升降平台上的,该平台的上升和下降动作会引起初秤的计量偏差;其次,在镍板的堆垛过程中,每天对初秤秤台的敲击高达到2 000次以上。这种工况导致在实际生产过程中,“初秤读数”和“计量秤读数”之间经常会出现10~20 kg的偏差,失去了重量比对校验的意义。

3.2 缺陷的早期处理

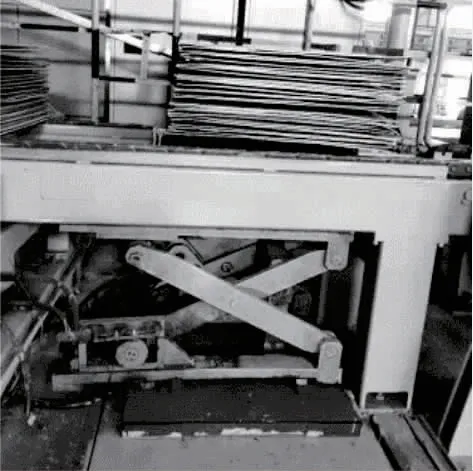

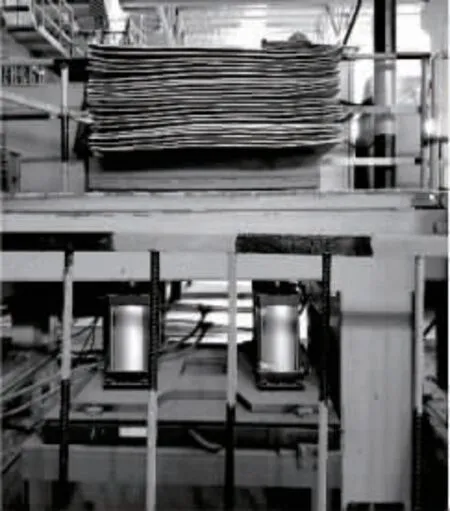

鉴于上述情况,金川集团镍冶炼厂在“镍板”自动包装生产线的8号工位(等待工位)加装了一套二次复核称重装置如图4、图5所示,辅助校验交易秤称量数据的准确性。然而,投入使用后发现存在以下问题:(1)称重仪表单元不能与生产线主PLC对接,无法反馈二次复核称量数据形成“称重数据质量把控”的闭环控制,仅仅只能通过岗位职工目测观察进行“计量秤读数”和“二次复核称量读数”的比对。(2)二次复核称重装置采用了“剪切角”式的机械顶升机构。这种机构升起后,其位置输出是振荡收敛的,它达到稳定位置所需的时间较长,在有限的称量时间内称重仪表显示的重量有一定的波动,给岗位职工准确取数造成了困难。(3)该机械顶升机构采用了液压驱动方式,与升降油缸连接的管路由于传递了液压回路中的震动(由其他液压设备产生),导致在顶起称重过程中实际称重读数有4~6.5 kg的偏差,二次复合不准确,使岗位职工决策判断困难。

图4 机械顶升机构

图5 顶起称量中

4 新称重校验子系统

为了确保镍板自动包装生产线正常、稳定、连续地运行,消除客户关于产品的“重量异议”质量事故率,研究人员重新设计、制造,并与原系统无缝融合了全新的入库前称重校验子系统,替代原有无效设备。新增子系统由:工业用台秤(量程为3 t,精度等级为3级)、气动顶起机械装置、PLC控制子系统等3个部分组成。主要完成了镍板垛的顶起称重,计量秤和校验秤读数的实时在线比对和监控,以及校验数据的归档显示等工作。

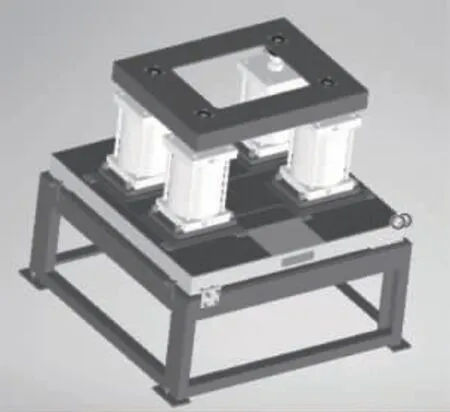

4.1 气动顶起机械装置

针对之前液压“剪刀角”式机械顶升机构存在的缺陷,研究设计制造了气动顶起机械装置如图6、图7、图8所示。该装置采用了气动的驱动方式,避免了液压管路的震动干扰;另外,它通过四气缸平行推动方式顶升镍板垛。经调试,在生产现场压缩空气的气压满足≥0.4 MPa的条件下,它能够在规定的时间内(7 s)柔和且无振荡地顶起镍板垛,并且确保镍板垛完全与输送链条完全分离,使它们之间的距离≥70 mm(这个间距可以完全避免镍板垛的最下层镍板因为弯曲导致的镍板角与输送链条搭接的情况)。该顶升装置顶起镍板垛后,保持需要的时长(5 s),待PLC系统与校验秤的仪表通讯采集称重读数后平稳落下。

图6 机械顶起装置设计图

图7 机械顶起装置实物

图8 机械顶起装置升起图

4.2 控制子系统

控制系统的组织架构如图9所示,其中下位PLC(S7_300 CPU315-2PN/DP)与上位监控软件(WinCC 7.3)之间采用了TCP/IP通讯总线[2]。

4.2.1 控制子系统的功能模块

首先,关于原有系统和新加入的校验秤仪表之间的数据采集接口问题,主要考虑了2个方面的因素。第一,新增的子系统属于辅助系统,它不应影响原系统的正常工作,故障或必要时应该能被切出主系统,因此,新的子系统融入前后应保持PLC系统硬件组态(或者说硬件配置)的一致性,尽可能避免引入新的不确定的干扰危害系统的鲁棒性[3];第二,经济成本因素。鉴于这2个方面的考虑,对于新加入的校验秤仪表,并没有额外采购与原系统通讯方式一致的通讯模块,而是采用工控行业最常用的串口(COM口),通过上位工控机系统(避免直接与PLC系统相连)实现控制系统对校验秤读数的采集,如图9所示。为实现这种数据采集模式,在WinCC监控软件平台上编写用于校验秤读数采集的全局C脚本,在PLC中为之匹配“校验秤仪表读数触发控制”程序段。

图9 新增子系统的控制架构

除上述内容以外,在WinCC监控软件平台上将校验秤数据实时显示功能融入原监控界面,并配置了用于历史查询的数据归档功能。在PLC中,增加为数据归档匹配的“分频触发”程序段;控制顶升装置上升下降动作的程序段;协调顶升装置动作与E3输送链条启停的程序段;比对和监控计量秤和校验秤读数的实时程序段。

4.2.2 串口采集校验秤数据

在新加入的子系统中,利用工控机上的WinCC监控软件直接读取串口数据,主要包括涉及数据提供者(校验秤仪表)和数据接受者(工控机WinCC)两方面的COM通讯口的设置,以及相应程序编写。校验秤仪表和工控机的COM通讯口均采用了“9 600位/s的波特率、8个数据位、无奇偶校验、1个停止位、无流控制”的基本设置[4]。作为数据提供者的校验秤仪表采用了“连续输出”的方式持续不断地向COM口输出称量数据。作为数据接受者的工控机WinCC系统决定何时采集有效的称量数据。WinCC对COM口的访问方式比较多,包括直接和间接的访问方法。考虑到开发的方便性,采用了WinCC直接访问COM口的方式。但是WinCC软件7.0以上的版本不再集成访问COM口的控件,因此,利用C++语言编写了访问COM口的动态链接库文件(Com.dll),并通过WinCC的全局脚本动作调用这个Com.dll文件,实现了WinCC 7.3对COM的访问。关于WinCC何时触发这个全局脚本动作,则由PLC程序提供触发信号,即当PLC驱动顶升机构升起,得到上升到位的信号并经过适当延时之后,触发该读数信号,以确保读入正确的称量数据。

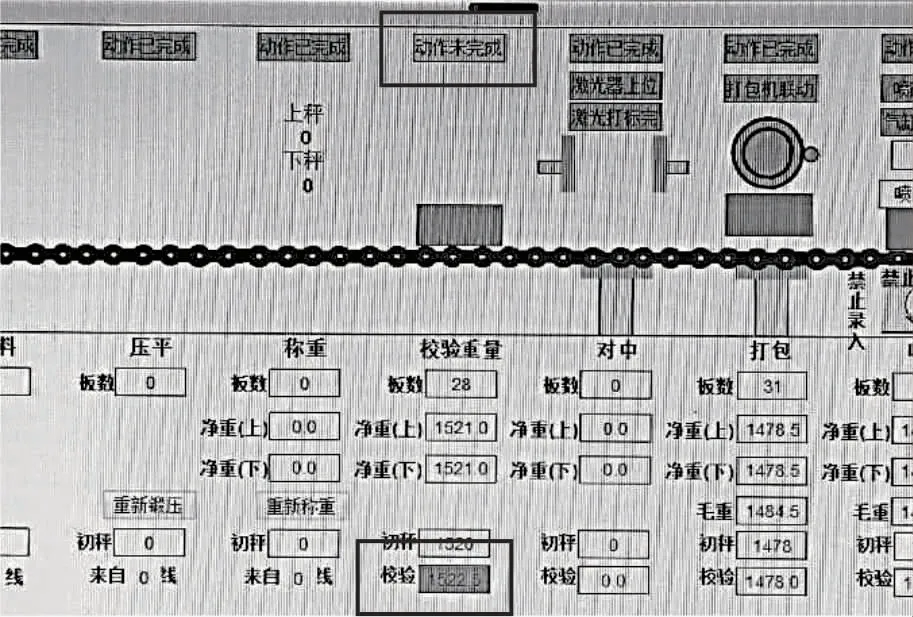

4.2.3 校验秤数据的实时比对机制

WinCC读取校验秤仪表的数据后,将其写回到PLC中,与控制系统中该垛镍板的交易秤称量数据进行比对,如果二者一致(在±1 kg的误差范围内)则可以正常继续后续的打包、喷码、交接入库等工序,否则引发报错机制(红色声光报警灯的闪烁如图10所示,以及WinCC界面的错误校验重量提示如图11所示),提示岗位操作工人及时处理。

图10 校验秤仪表及报警指示灯

4.2.4 校验数据实时显示和归档

校验秤数据存储于PLC中该垛镍板对应的DB数据块中,与“牌号”“生产日期”“包号”“片数”“毛重”“主秤净重”“副秤净重”等其他数据构成这垛镍板的产品信息,并跟随这垛镍板在生产线的移动在对应位置的DB块之间传递,同时显示在WinCC监控界面上(如图11所示),最终随着镍板垛的入库,传递给立体仓库和计量部门。除了对产品信息数据的传递,为了保证每垛镍板信息数据的历史可查询,将上述的“牌号”“生产日期”“毛重”“主秤净重”“校验秤重量”等关键信息以数据归档的方式进行本地存储,如图12所示。

图11 WinCC监控界面错误提示

图12 归档数据表

数据归档是当镍板垛到达10号工位进行产品信息喷涂时同时进行的,因为此时产品已经完成打包,其信息不会发生更改。数据归档的触发信号采用的是喷涂动作的触发信号,但是这个信号是个脉冲信号(每垛镍板到达10号工位后,这个信号都会由0跳变至1触发喷涂动作,经历500 ms的延时后,再由1跳变回0),它的两次跳变将会对同一组产品数据触发两次归档操作。因此,研究设计采用分频程序,以分频后的信号触发数据归档,确保归档数据的唯一性。

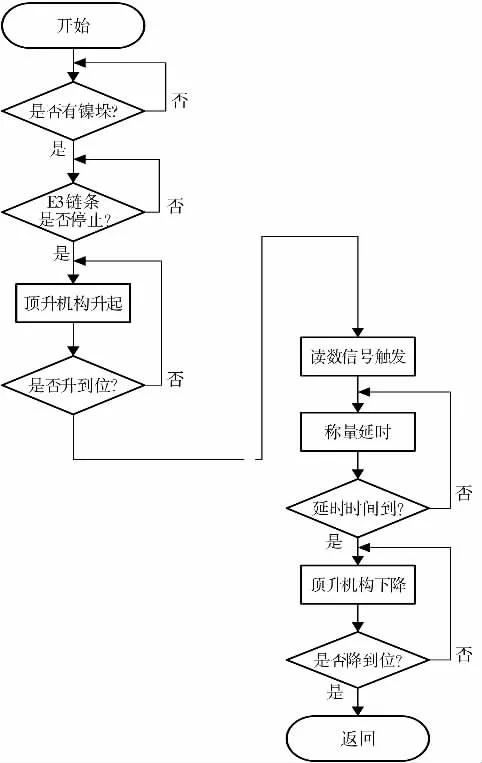

4.2.5 顶升机械装置控制

顶升机械装置的升降是新加子系统内唯一的空间动作,尽管动作简单,但必须考虑其周边设备的运行情况。首先,顶升机械装置的升降与E3输送链条的启停是典型的互锁关系;其次,其相比较于E3输送链条上其他的打包、喷码和交接入库等动作环节的用时最短,在一次有效称量读数后,必须保证其不会二次误动作;第三,考虑当第一次称量没有获得正常读数时,其应该能够自动地再次动作进行第二次称量,确认读数不符合要求后进行报警提示;第四,作为辅助功能,可以在必要的时候切出校验称量功能。综合上述分析,将顶升机械装置的升降动作写为一个“称量子程序”如图13所示,而将其他功能要求写作一个“称量校验总程序”的子程序如图14所示。“称量校验总程序”在单次循环中可多次调用“称量子程序”,并用“第一次称量标志”置1确保在一次有效称量读数后不会二次误动作,用“称量次数计数”小于2保证在第一次正常读数失败后可以自动地进行二次称量读数,还可以根据需要由岗位操作工人切出称重校验功能。

图13 称量子程序

图14 称量检验总程序

4.2.6 新系统融合后的应用效果统计

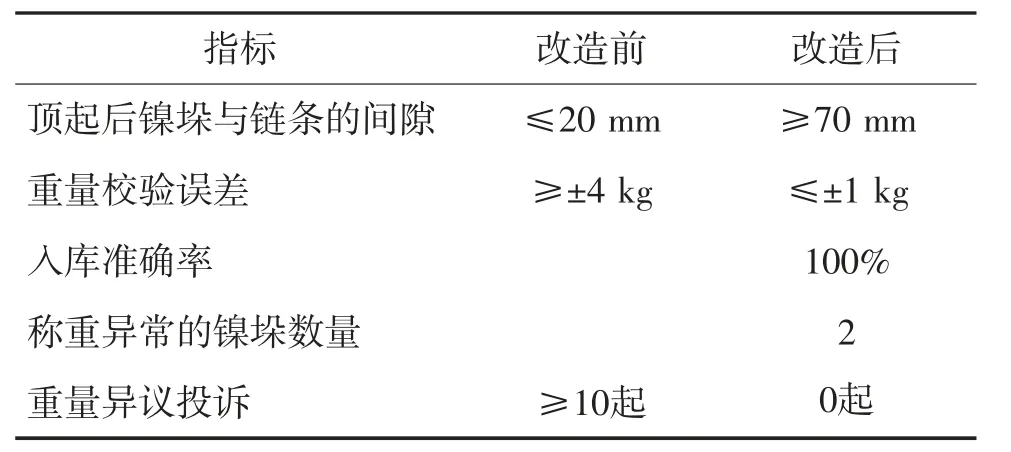

融合了新的称重校验子系统后,统计该生产线3个月的称重校验数据,对比分析如表1所示。其中,发现“称重异常”的镍板2垛,并及时处理重新计量入库,入库准确率达到了100%。

表1 系统改造前后重量校验对比分析

5 结论

镍板自动包装生产线融合新的称重校验子系统后,能够完全自动地进行称重校验,实现了每一垛入库镍板100%的计量准确率,以及称重校验数据的本地和远端计量部门的实时归档,确保了每一垛镍板称重校验数据的历史可查询。本研究工作对类似在线称重校验系统的集成和改造提供了一定的参考意义。