先进过程控制技术在芳烃联合装置的应用研究

2022-10-12韩文华杨纪盛腾飞

*韩文华 杨纪 盛腾飞

(中海油惠州石化有限公司 广东 516086)

先进过程控制技术(Advanced Process Control,APC)在石油化工生产过程的应用使生产控制在自动化、智能化方面取得新的突破,多变量模型预估控制相较于普通常规控制,工艺生产控制变得更加智能稳定[1]。众多国内外大型石油化工企业应用先进控制技术实例表明APC可提高生产负荷和产品回收率,带来可观的经济效益[2]。APC技术采用领先卓越的过程控制理论和方法,该技术以工艺控制、模型计算作为关键中心[3],有如下三方面特点及优势:

(1)符合工艺机理要求,能满足多目标协调优化控制,适用于解决复杂生产工艺的过程控制问题;

(2)增强抗干扰能力,提高工艺生产控制稳定性,为“卡边”操作优化打下坚实基础;

(3)APC技术应用改造常在DCS(分散控制系统)平台及其上位机上,依然保留DCS系统常规控制的整体性,可操作性好和可靠性高。

1.工艺简介及控制现状

(1)工艺简介

某石化厂芳烃联合装置以两套催化重整装置产物重整生成油为原料,本装置的总进料量为204000kg/h,工程规模94万吨/年(以对二甲苯计),装置年开工时间按8400小时计,主产品是对二甲苯(PX),副产品是苯、邻二甲苯(OX)、液化天然气等。各生产单元的主要技术特点如下:

①二甲苯分馏部分中的两个二甲苯塔采用加压操作方案,便于回收二甲苯塔顶冷凝热量,分别用作重整油分离塔、抽余液塔和抽出液塔及邻二甲苯塔塔底重沸器的加热热源;

②歧化单元设计采用Exxon Mobil的Tranplus技术,由于中国石化上海石油化工研究院研制的HAT-O99催化剂有转化率高、氢油比低等优点,因此歧化催化剂采用HAT-O99;

③吸附分离部分采用Axens的Eluxyl技术,由两台吸附塔、144台电磁阀和一套顺序控制系统(SCS)组成;

④二甲苯异构化部分采用ExxonMobil的XyMax工艺,该技术乙苯转化率高,而二甲苯损失率小;

⑤芳烃抽提部分应用SED工艺,该工艺先进,由我国RIPP研究开发,具有投资低,操作费用低,芳烃收率高的优点,抽提单元还采用了阴离子树脂再生工艺除去环丁砜劣化产生的酸性物质。

(2)装置控制现状

某石化厂芳烃联合装置与其他装置一同采用DCS系统(I/A集散控制系统)进行集中控制、共用一个中心控制室以便数据的集中处理和生产的集中管理,从一般控制系统的配置来看,便于过程操作,运行较为稳定和牢靠。但常规控制是建立在单输入单输出对象的基础上,无法兼顾到像精馏塔、加热炉这样具有多变量、强耦合的复杂控制过程,加之生产存在扰动因素,因此对于诸多限制下的产品质量和收率将很难得到有效控制及保证[4]。对某石化厂芳烃联合装置的常规控制系统进行分析,发现主要存在如下五个方面问题:

“我在余庆县白泥镇小学读完一年级后,跟随到余庆县敖溪镇创办“敖溪中学”的父亲来到了敖溪。有一天在外婆的柴房里发现了一本破旧的《封神演义》,被书中充满科幻色彩的生物武器影子故事迷住了。接着,我又读了四大名著以及当时的禁书《苦菜花》“三花”系列小说。到了初中阶段,我对文学更加痴迷,将敖溪中学图书室里所有中外文学方面的书籍都读完。凡是经我手的书,我总是通读一遍,再将喜欢的精读。”

①关键精馏塔控制温度基本上已采用串级控制,但是由于耦合、燃料组份干扰和进料波动影响,控制效果不是很理想;

②部分液位由于不能串级控制,导致控制效果较差,波动比较频繁,影响生产的稳定性;

③芳烃工艺加热主要依靠燃料、蒸汽调节,常规控制中操作人员调节频率较低,能源损失较大,不利于减小能耗;

④部分精馏塔空冷不具备变频控制,采用手动调节,调节比较滞后,不利于各单元的稳定控制;

⑤部分加热炉,燃料气进料压力阀精度不够,无法有效控制炉出口温度,从而影响塔的分离精度。

综上所述,芳烃联合装置是一个多变量强耦合的复杂控制对象。DCS系统中的常规控制策略无法较好的考虑各系统相关变量之间的耦合性,解耦能力差,导致控制效果不理想。因此,根据芳烃联合装置的生产运行现状,在DCS常规控制的基础上采用预测控制、智能控制等先进控制策略,结合装置工程师和操作人员积累下来的调整经验,建立符合芳烃联合装置运行要求的优化控制系统,进一步促进工艺控制智能化水平提高,提高装置运行安全性和经济性。

2.APC技术应用

(1)APC应用简介

某石化厂芳烃联合先进控制系统是和浙江中控软件技术有限公司共同开发实施,该项目于2018年11月正式启动,经过实施双方的共同努力,先后完成了初步设计、软硬件平台配置、阶跃测试、机理模型建模与流程模拟、软仪表建立、项目培训、控制器设计和仿真、详细设计、控制器组态与下装、DCS端组态、系统投运等工作,于2019年7月开始逐步正式投用。

(2)APC系统设计

芳烃联合装置APC的任务是提高生产工艺过程控制水准,平稳各精馏塔和加热炉余热回收系统关键工艺指标,减少被控变量的标准偏差,提高装置生产负荷,实现工艺参数“卡边”最优控制,降低操作费用。本次APC项目中应用了APC-Suite预测控制软件包,该软件包主要由数据采集软件、模型辨识软件、预测控制软件、在线控制台共同组成。

在本次APC项目中,芳烃联合先进控制系统由一个APCAdcon控制器来控制,控制系统包括芳烃抽提单元控制器、二甲苯精馏单元控制器、歧化与烷基转移单元控制器、吸附分离单元控制器和异构化先进控制器5个子控制器,以及对相应的产品质量软测量。各个单元子控制器之间通过物料和热量紧密联系,相互关联,一方面来说各控制器的控制目标相对独立,另一方面来说又是互为关联的,其中的联系主要由软测量、模型计算与干扰变量来完成,最终成为一个完整控制系统[5]。芳烃联合装置先进控制系统总体框架图,如图1所示。先进控制技术是在DCS的基础上通过标准OPC协议的方式实现装置的平稳优化与卡边控制。

图1 芳烃联合装置APC系统架构图Fig.1 APC system architecture diagram of aromatics combined unit

(3)APC系统内容

芳烃装置先进控制系统包括122个操作变量,被控变量137个,软测量4个(C502塔顶甲苯含量,C701塔底C7含量,C701塔顶C8含量,抽余油芳烃含量),在芳烃联合装置DCS中新增先进控制画面总共27幅,其中二甲苯单元10幅,歧化单元8幅,吸附分离单元3幅,异构化单元4幅,抽提单塔单元2幅。

3.先进过程控制技术的效果

(1)关键变量的平稳性

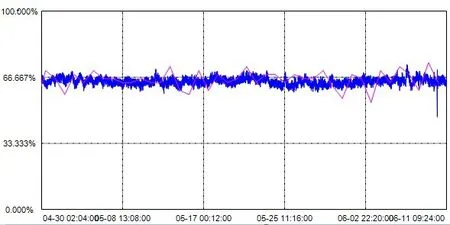

芳烃联合装置APC项目实施完成后,各控制器稳定运行,各关键变量的平稳性明显提高,标准偏差平均降低30%以上。项目投用前苯塔塔底温度最高达到143.64℃,最低温度为136.01℃,平均控制温度为141.64℃,标准方差为0.57,而APC控制投用后苯塔塔底温度最高为143.20℃,最低温度为140.52℃,平均控制温度为142.00℃,标准方差仅为0.17,该指标标准方差降幅达到69.80%,苯塔塔底温度控制更加稳定,见图2。APC项目应用后有效提高了装置对各种生产工况的适应能力和抗干扰能力,降低主要被控变量的平均标准差40%以上,为装置控制实现卡边操作提供强有力支持。

图2 APC投用前后苯塔塔底温度控制变化图Fig.2 Temperature control changes at the bottom of the tower before and after APC commissioning

(2)APC控制器投用率情况

正常工况下APC控制器稳定在线运行,APC控制投用率统计表可见表1,在装置生产工况稳定,APC控制器投用率超过98%,而MV(操纵变量)、CV(被控变量)控制投用率也达到95%以上。

表1 APC控制投用率统计表Tab.1 APC control utilization rate statistical table

(3)软测量仪表预测结果

本次APC应用项目开发软仪表,通过在线实时收集过程数据,实现对关键产品的产品质量实时预估。本次先进控制系统共引入4个软测量仪表,软仪表预测周期为30s,分别为C502塔顶甲苯质量分数,C701塔底C7质量分数,C701塔顶C8质量分数,抽余油芳烃质量分数。各软仪表在预测产品质量的同时定期对其进行化验分析值校验,以校正软仪表模型。通过收集化验分析值与软仪表预测值进行比对,发现两者差值较小,如软仪表预测甲苯塔顶甲苯质量分数(蓝色曲线)与甲苯塔顶甲苯质量分数实际化验值(红色曲线)基本吻合,准确率高,见图4。由于软仪表预测在工艺操作允许的偏差内,软测量仪表预测结果准确,为装置优化提供该指标的实时计算值,能在实际操作中给操作员实施装置调整提供帮助。

图3 软仪表预测甲苯塔顶甲苯质量分数与甲苯塔顶甲苯质量分数实际值对比图Fig.3 Comparison of toluene content on top of toluene tower predicted by soft instrument and actual toluene content on top of toluene tower

4.效益分析

在装置稳定运行期间进行了装置标定,通过收集标定数据和APC系统投用前的相关统计数据,此次芳烃联合装置APC系统投用取得了两个方面的效益提升。

①APC投用后产品增量:对二甲苯和邻二甲苯产品增量为115.10-113.95=1.15(t/h);

②APC投用后装置能耗降量:先控投用前后能耗差值为161.04-159.38=1.67(kgEO/t)。

因此,收集芳烃联合装置APC系统项目标定及APC投用前后的数据进行经济效益测算,芳烃联合装置APC系统投运后,可产生的直接经济效益超过500万元/年。

5.结语

通过收集某石化厂芳烃联合装置APC系统投用前后数据并进行分析,可得出以下几方面结论:

①在装置正常平稳运行工况下APC控制器投用率超过98%,而MV、CV控制投用率也达到95%以上;

②从APC系统投运前后的对比情况看,APC投用后,主要运行参数标准偏差均降低30%以上,提高了装置过程操作的稳定性,尤其是各塔温度、塔底液位、炉子负压以及氧含量的平稳性得到了有效的控制;

③通过APC项目的实施,实现装置物料流、能量流的平稳控制,有效降低内操人员的劳动强度,整体提升了装置生产控制的均匀性;

④APC系统项目实施后,通过“卡边”操作优化,主要产品的产量(PX+OX)有所增加,装置运行能耗有所下降,产生的直接经济效益超过500万元/年,提高了企业经济效益,为同行芳烃企业应用APC技术提供了一定参考。