石蜡成型机注料传动机构的设计和改造初探

2022-10-12吕鸣

吕鸣

(大庆炼化公司招标中心,黑龙江 大庆 163411)

石蜡作为炼油的副产品之一,要保证石蜡成型机能够达到连续生产的状态,就要对石蜡成型机的注料传动机构进行设计和改造。在进行设计和改造的过程中,应当将蜡块生产的质量放在首要位置。近年来,在石蜡成型机的实际运转过程中,表现出了石蜡成型机长期不维修和养护带来的不良后果,即注料系统传动结构出现了问题。这说明传动机构的设计逐渐不合理,对该装置的生产效率和产品质量产生了不利的影响。为了保证该设备满足生产发展的实际需要,进行设备的设计和改造势在必行。

1 原来的石蜡成型机中注料传动机构存在的设计缺陷和不足

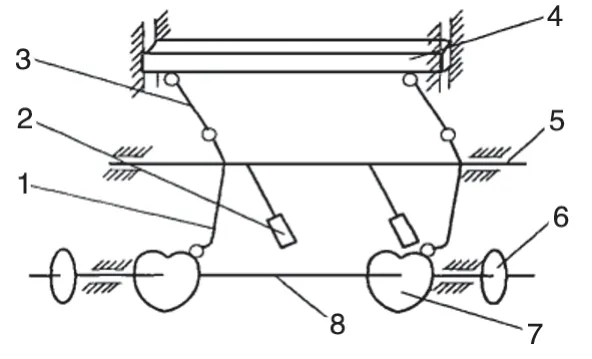

通过对注料器、层却输送器、冷风扩散器和冷室以及电气控制盘等的组装和设计,使得石蜡成型机得以形成。石蜡成型机的组成部分注料器的基本构成如图1所示,其进行运转时主要依靠凸轮机构的传动作用,通过将液体蜡注料到运动腊盘中来完成相应的工作过程。凸轮结构在社会的不断发展之下,表现出了不适应社会发展的弱点,就是传动的不稳定。凸轮机构具有一个明显的最高点,在进行传动的过程中传动机构的冲击表现出一定的规律性,造成蜡液输送框架出现了振动的现象,导致蜡盘出现了不稳定的情况,从而使蜡盘中的液体蜡超出可承载的范围而溢出。蜡盘中液体蜡的溢出表现出两方面的损失,一方面使蜡液减少,产生损失,另外一方面成品蜡块的质量得不到保证,并且对其进行包装的时候也有一定的难度,使得蜡成品的产量计量误差加大。除此之外,石蜡成型机的注料传动机构在进行工作时,不能对注料器的注料量进行及时和准确的把握,最终导致成本蜡块的质量达不到理想化的程度。

图1 注料器的组成示意图

2 石蜡成型机中的注料传动机构的设计变动

2.1 将对传动机构的设计过程确定下来

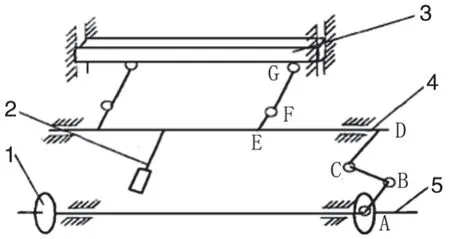

在进行传动机构设计的过程中,把握住设计的理论基础,即机械运动学。对传动机构进行设计时,要先制定简略的改造方案,绘制相关的机械设计图和相关的改造部件和零件。在进行设计过程的确定时,通常需要对石蜡成型机的具体运行和实际运转状况有充分的了解,形成对石蜡成型机中的注料传动机构的缺陷和优势的明确认知。在进行设计时,不能完全抛弃原来的注料传动机构的内容,需要对其缺陷有足够的了解,对原来的凸轮传动机构进行改造设计,转变为比较平稳的平面连杆传动机构(或者说曲柄摇杆滑块机构),如图2所示。注料传动机构中的曲柄设计的优点很明显,这种设计能够保证使其具有可调节性。对曲柄的工作长度进行调节,实际上就相当于变向的调节了注蜡缸的体积,这样就能够达到调整成品蜡块质量的目的,从而满足实际的工艺控制要求。

图2 平面连杆传动机构

在进行曲柄摇杆滑块机构的设计时,需要对有些部分进行重新的设计和改造,但是有些部分则不需要进行过大的调整,如石蜡成型机注料系统的支架位置、输送带以及相关的工作参数等。

其不变的内容主要体现在5个具体的方面上:(1)保持形成速比系数K=1.053;(2)保持滑块与四连杆的机构机架距离不变;(3)在设计的过程中要保持注蜡量是可调节的,相应的滑块形成从原来的固定值170mm转化成能够调节的165~175mm的区间范围内。对于止点位置的要求,从原来的止点位置到现在的止点位置之间的位置差不能超过10mm;(4)上连杆的摆角必须大于8°,这样能够有效地减少来自侧面的压力和摩擦力;(5)连杆的设计要尽量满足传动机构的基本设置和相关的标准。

2.2 调节曲柄摇杆滑块的机构设计

曲柄滑块机构中的曲柄设计要和实际的石蜡成型机之间建立起联系,将其设计成和涡轮相匹配的蜗杆轴式的结构。利用蜗轮的设计中可以手动进行调节的轮,这样可以保证对手轮曲柄的调节设计是在一定的标准和要求之中。

曲柄摇杆滑块机构要最大限度地保证曲柄长度蜡器中的活塞行程具有关联性,长度的变化直接引起活塞行程的变化。这样一来,就可以保证通过曲柄长柄的变化来影响注蜡器。进行曲柄长度的调节时,要注意蜡块的质量,根据实际情况进行调节。对于石蜡成型机注料平面连杆传动机构来说,曲柄长度的调节要控制在10mm。

2.3 确定曲柄摇杆滑块机构的尺寸

石蜡成型机注料传动机构改造设计要抓住其中的关键点,重点突破设计的难点。将曲柄摇杆滑块机构在注料机构中原先的有限的空间安装位置上进行确认设计。

石蜡成型机注料曲柄摇杆滑块机构的设计要经过相应的检验,保证计算的真实性、有效性和可行性,要对相应的计算全过程进行展示。这种计算过程的展示实际上是对设计方案的检验,通常设计方案验证方法有图解法、模型法和电算法。一般来讲,计算过程可以用图解法来进行计算。

首先要计算出曲柄摇杆滑块机构的曲柄可调节范围。基于曲柄的大致可调节范围,利用计算机的辅助设计计算功能和相应的应用解析方法,计算出曲柄摇杆滑块机构的基本尺寸状况。即,下连杆为259mm,下遥杆为306mm,机架为370mm,上摇杆为306mm,上连杆为190mm,两个摇杆之间的夹角为54°。对最终获得的基本尺寸,采取矢量方程的解析方法对其进行演算和检验。当两者的数据基本保持一致时,表明该基本尺寸的可行性和有效性。

2.4 验证四连杆机构存在的曲柄条件

对曲柄摇杆滑块机构的基本尺寸状况有明确的认知,曲柄摇杆滑块机构的基本要求最短杆件和最长杆件长度之和小于其他两杆件的长度之和和最短杆件是曲柄的条件被满足。要对曲柄摇杆滑块机构尺寸进行验算,需要进行实际的上机验算,只有这样才能够表现出两者之间的不同。

3 现场安装石蜡成型曲柄摇杆滑块机构

简单来说,石蜡成型机注料传动机构的设计仅仅改变了原来的传动机构转,将其转变成曲柄摇杆滑块机构。对曲柄摇杆滑块机构的现场安装有两个步骤。

(1)将原来的传动机构中的平衡重锤和下轴左链轮拆卸下来,方便再次对它们进行安装使用。将原来的整个凸轮转动机构拆除掉,隔断原来的上下轴,在原来的安装凸轮传动机构一侧的两个轴孔进行现场扩孔,并且安装上新的轴。

(2)在原来的安装凸轮传动机构的立柱外侧安装曲柄摇杆滑块机构,并且在上轴的一侧将平衡重锤重新安装上。

4 改造后的石蜡成型机曲柄摇杆滑块机构的运行情况分析

在对曲柄摇杆滑块机构进行实际的运行和实践之后,发现经过设计和改造的石蜡成型机具有良好的工作性能,能够使运行效果达到最佳的状态。石蜡成型机曲柄摇杆滑块机构际应用效果和预期效果基本一致,具体表现在5点内容上。

(1)石蜡成型机曲柄摇杆滑块机构的使用并没有改变活塞注蜡运动和蜡盘运动的实际位置,也就是说两者之间还保持着某种一致性,成功的控制了蜡液外溢的情况,从而保证了蜡块质量的提升。

(2)石蜡成型机曲柄摇杆滑块机构中滑块的上下运动时间没有改变,这表明滑块的上下行程速比系数不变,使得蜡液流出蜡盘的情况得到了有效的避免,从而使注料活塞和缸体之间的碰撞事故得以消除。

(3)对于石蜡成型机曲柄摇杆滑块机构来说,设计和改造的关键就是保持连杆机构的稳定运转,对驱动力矩的需求减小,从而使链条带来的冲击也减少。

(4)对于滑道来说,滑块的压力减小,就会使摩擦力减小,在很大程度上起到了改善曲柄摇杆滑块机构的性能的作用。

(5)曲柄摇杆滑块机构中曲柄使用的是蜗轮蜗杆机构,这样能够保证注蜡量处于一个可以调节的状态,使整体的结构调节功能更加的灵活和便捷。

5 结语

通过对蜡成型机注料传动机构设计和改造的分析,表明石蜡成型机的设计和改造是相当成功的。石蜡成型机曲柄摇杆滑块机构的应用,不仅有利于提升石蜡成型机的发展水平,促使其走向成熟,还有利于经济效益和社会效益的增加,