跨声速压气机湿压缩性能及流动特性

2022-10-12安利平王昊王掩刚朱自环

安利平,王昊,王掩刚,朱自环

1. 西北工业大学 动力与能源学院,西安 710072 2. 中国航发四川燃气涡轮研究院,成都 610500

在能源动力、航空航天等领域中,燃气轮机作为一种重要的动力输出装置起着关键性的作用。湿压缩技术作为一种能够提高燃气轮机性能的方案,以其结构简单、改造成本低和污染物排放低等优势获得了工业界的广泛关注,目前在世界范围内已应用于超过1 000台燃气轮机。

在燃气轮机中,压气机的耗功通常会占燃机涡轮膨胀功的1/2~2/3左右,因此,通过降低压气机的耗功来提升燃气轮机整机输出功率是十分有效的措施。另外,燃机的工作性能跟环境温度之间存在着密切的联系。相关研究表明,环境温度每升高1 K,燃机输出功率会下降0.5%~0.9%。因而,如何解决温度升高带来的燃机性能下降问题具有关键性作用。湿压缩概念最初由Kleinschmidt于20世纪40年代提出:该技术通过在燃气轮机进口或者压气机级间喷入细微液滴,液滴的蒸发冷却作用降低了气流温度,使压缩过程更趋向于等温压缩,压气机耗功低于绝热压缩时的情况,从而提升燃气轮机的输出功率和效率。目前,湿压缩技术对燃气轮机性能提升价值已经从理论和实验中得到了有力的证明,并且湿压缩技术还具有抑制燃烧室内污染物的生成以降低排放的附加优势。

Hill于1963年首次建立了湿压缩热力学模型,此后该模型被众多学者进一步发展。Young建立了离散相小液滴在连续相气流中流动的多相流耦合方程,解决了相间传递项的问题。Zheng等详细阐述了理想湿压缩和实际湿压缩的区别与联系,推导了湿压缩等效多变指数的计算表达式,并且整理了湿压缩过程中的多种效率定义。Abdelwahab提出了一种基于液滴蒸发模型和压气机平均流线法结合的简单计算方法,采用所建立的模型,对蒸发过程在降低工业离心压气机每级耗功方面的有效性进行了评估。White和Meacock对平衡和非平衡湿压缩模型进行了深入研究,针对平衡湿压缩提出了等效定压比热容、等效多变指数和等效气体常数的概念,基于液滴蒸发和压气机平均流线计算的结合,研究蒸发冷却导致的某12级压气机非设计条件下的性能变化。Bagnoli等发展了一种评估不同雾化方法(高压雾化、过喷和级间喷射)对燃气轮机性能影响的计算程序,通过求解水滴和空气之间的热交换方程,对压气机湿压缩过程中液滴的蒸发进行计算。Kim等从气液传热传质的相互影响和热力学关系出发,利用平均温度下多变系数和微扰法对无因次液滴直径进行分析,得到了系统瞬态特性的解析表达式,用近似解析解来模拟湿压缩过程。Wang和Khan将水滴蒸发热平衡模型与平均流线法结合发展了压气机平衡湿压缩一维级叠加法气动性能计算程序,并在6种喷湿条件下对某八级轴流压气机设计点工况进行平衡湿压缩性能计算分析。

国内方面,郑群等研究发现湿压缩可以提高压气机和燃气轮机的性能,有助于降低流动损失,提高压气机通流能力,并可以减弱或者终止流动分离,使燃料消耗率以及氮氧化合物生成量降低。罗铭聪等通过比较进口喷水与叶顶喷水对压气机失速边界的影响,发现两者均能拓宽压气机失速边界,并以八级压气机为研究对象,发现喷水可以减弱流动分离,提高压气机效率和压比,使原先的失速工作点进入正常工况。

关于湿压缩的大部分研究都得出一个确定的结论——湿压缩能够提升燃气轮机的净输出功率。然而,可能是由于对比工况条件描述不清晰,部分关于湿压缩现象的理论描述和物理解释存在着具有误导性的观点。比如,很多文献中提到“湿压缩能够降低压气机耗功”,但Wang和Khan经过进一步理论分析指出在不同的干/湿压缩对比工况条件下这一观点并不一直成立。由此可见,关于湿压缩对压气机气动性能尤其是耗功的影响规律需要更加深入和清晰的认识。另外,目前关于湿压缩技术的大多数研究依然是从热力循环过程的角度进行分析,没有充分考虑燃气轮机部件的典型特征——即压气机/涡轮是一种叶轮机械。从叶轮机械的相关气动热力理论(如基元级速度三角形及功能转换关系等)的角度对湿压缩条件下压气机气动特性变化规律及流动机理进行研究,是一种可行的研究思路,预期可以获得对压气机湿压缩特性及规律更加深入的认识,这也是本文研究工作的出发点。

通过以上分析和总结,本文在建立基于欧拉-拉格朗日法的压气机气液两相三维流场计算方法的基础上,以跨声速压气机级NASA Stage35为研究对象,对进口均匀喷湿条件下压气机的湿压缩特性及流场进行研究,探索不同喷湿条件(液滴粒径和喷湿量)对压气机湿压缩气动性能及稳定边界的影响规律,并通过对转子进/出口速度三角形、轮缘功及-(温-熵)图过程线变化规律的分析,阐释湿压缩影响压气机性能及稳定边界的物理机理。

1 研究对象

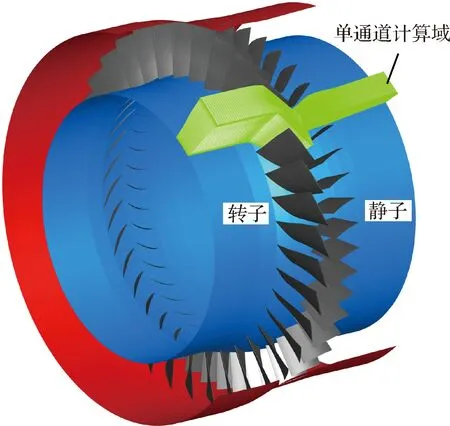

选取单级跨声速压气机NASA Stage35作为研究对象,其几何模型如图1所示。NASA Stage35是由美国国家航空航天局Lewis研究中心于20世纪70年代末设计的低展弦比跨声速进口级,其目的是为了研究载荷和展弦比对压气机性能的影响。由于其公开的实验数据与丰富的研究案例,使得该型转子成为叶轮机械领域的经典计算模型。该跨声速压气机级转子叶片数为36,静子叶片数为46,设计转速为17 188.7 r/min,设计流量为20.188 kg/s,设计压比为1.82,其他主要设计参数和几何参数如表1所示。

图1 NASA Stage35几何模型和数值仿真计算域Fig.1 Geometric models and numerical simulation domain of NASA Stage35

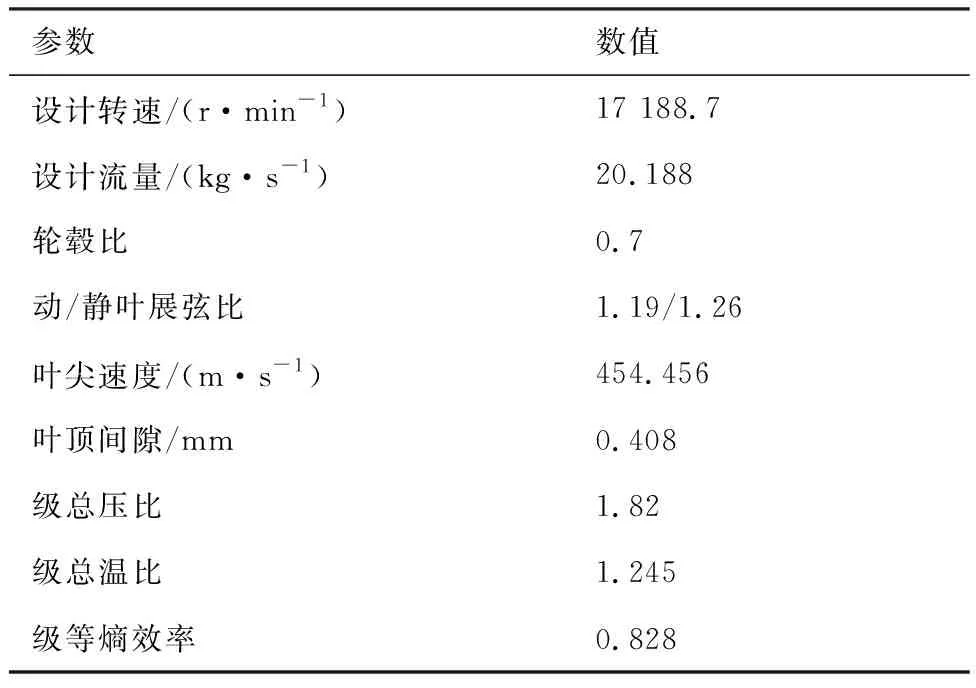

表1 NASA Stage35主要设计参数Table 1 Main design parameters of NASA Stage35

本研究考虑进口均匀喷入水滴条件下的压气机湿压缩特性。本研究考虑了不同喷水条件包括液滴粒径和喷湿量(喷入的液滴占压气机设计流量的质量分数)的影响。对于喷湿粒径的选取,小液滴的蒸发冷却作用较强,对气流跟随性好,给流场带来的扰动小;而大液滴蒸发冷却作用较弱,随流性较差,液滴破碎以及撞壁等效应较强,可能给流场带来更多的扰动和损失。本研究关注的液滴粒径包含实际工程应用时流场中可能出现的常见粒径范围,覆盖从较小粒径1~2 μm至较大粒径10~20 μm,其中1 μm液滴粒径的情况考虑了不同喷水量的影响。具体喷水条件(液滴粒径,喷湿量)共考虑8种情况:(1 μm,0.5%)、(1 μm,1.0%)、(1 μm,2.0%)、(1 μm,5.0%)、(2 μm,0.5%)、(5 μm,0.5%)、(10 μm,0.5%)、(20 μm、0.5%)。通过压气机流场计算域的进口边界条件给定喷水条件,相当于喷水位置位于压气机动叶上游约3倍动叶轴向弦长处。进口喷水时的进口大气参数与压气机设计条件保持一致,总温为288.15 K、总压为101 325 Pa;液滴喷射速度为175 m/s,与气体来流速度近似相等,使得气液两相之间几乎没有相对滑移;适当增加液滴温度为298.15 K,利于液滴蒸发。湿压缩条件下压气机的整体性能参数如压比、耗功和裕度的变化以及相关的进/出口气动参数和叶片负载变化是本研究关注的重点。

2 数值方法

2.1 求解方法

数值模拟基于ANSYS CFX软件,采用欧拉-拉格朗日方法对压气机内部气液两相三维流场进行精细化计算,已有研究显示该方法能够有效地应用于压气机内部气液两相流动的求解和研究。欧拉-拉格朗日法将压气机内部空气和水蒸气的混合物视为连续相,采用欧拉法求解;液滴颗粒视为离散相,采用拉格朗日法求解,两相之间的双向耦合作用通过对连续相和离散相方程组交替求解并得到收敛解而实现。当气体介质(连续相)携带有液滴(离散相)时,气液相间的热量、质量和动量交换分别通过离散相和连续相的控制方程考虑。对于连续相,利用基于时间推进的有限体积法求解圆柱坐标系下守恒形式的三维Navier-Stokes方程,得到相关流场参数;对于离散相,在拉格朗日坐标系下分析液滴受力以及湍流扩散等相关因素,追踪液滴颗粒的运动轨迹,同时利用蒸发模型考虑液滴的蒸发冷却作用。湍流模型采用-模型,并使用Scalable壁面函数对近壁面区域流动进行模拟。同时本文在两相流数值模拟中考虑液滴撞壁破碎和气动破碎,液滴撞壁破碎通过液滴边界条件实现,气动破碎模型采用CAB (Cascade Atomization and Breakup)模型。

2.2 计算网格和边界条件

数值模拟采用单通道计算域,并采用结构化网格生成软件AutoGrid5对压气机流体域进行网格划分,转子和静子流道网格均采用O4H拓扑结构,转子叶顶间隙区域采用O-H型网格,网格示意图如图2所示。由于计算中选取的湍流模型为-模型并结合Scalable壁面函数,对于此高雷诺数湍流模型,设置值为30。为了更好地捕捉液滴撞击叶片以及喷湿对叶顶泄漏流的影响等湿压缩效应,对叶顶间隙区域和叶片近壁区域等关键位置网格进行适当加密。计算域入口设置在转子前约3倍动叶轴向弦长位置处,出口设置在静子后约4倍静叶轴向弦长位置处,同时叶片通道的周期性交界面上网格节点均一一对应。

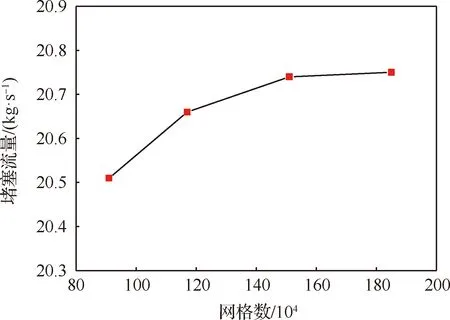

图2 NASA Stage35网格Fig.2 Mesh of NASA Stage35

为了验证网格无关性,采用了4套总网格数分别为91万、117万、151万和185万的网格方案进行计算,图3给出了不同网格数条件下的压气机堵塞流量预测结果。可以看出网格总数从91万增加至151万时,计算得到的堵塞流量从20.52 kg/s变化至20.74 kg/s;而网格总数从151万增加至185万时,计算得到的堵塞流量仅变化了约0.01 kg/s。因此,综合考虑计算精度和时间成本,最终选取了网格总数为151万的方案进行压气机湿压缩流场计算。该方案网格最小正交性为36.15°,最大长宽比为219.16,最大延展比为3.66,网格整体质量良好。该网格每个动叶流道周向上网格节点数为59,径向上网格节点数为73,其中叶顶间隙部分沿径向分布17个网格节点,轴向网格节点数为123,转子流道总网格数约为79万。每个静叶流道周向上网格节点数为67,径向上网格节点数为57,轴向网格节点数为123,静叶流道总网格数约为72万。计算的气相边界条件为进口给定总温、总压、来流方向;出口给定平均静压;所有固体壁面均设置为绝热无滑移边界。对于液滴的边界条件,进口边界给定液滴的喷射参数,包括液滴粒径、喷湿量和喷射速度。液滴壁面边界条件考虑液滴撞壁破碎效应,采用与文献[24]相同的处理方式——即假设单个水滴撞击叶片后,根据撞击角度不同,破碎生成相应质量的多个具有相同直径的新水滴,同时液滴反弹时动量有一定的损失,该边界条件通过CFX里的自定义颗粒-壁面相互作用模型设定。

图3 网格无关性验证Fig.3 Verification of mesh independence

2.3 数值方法验证

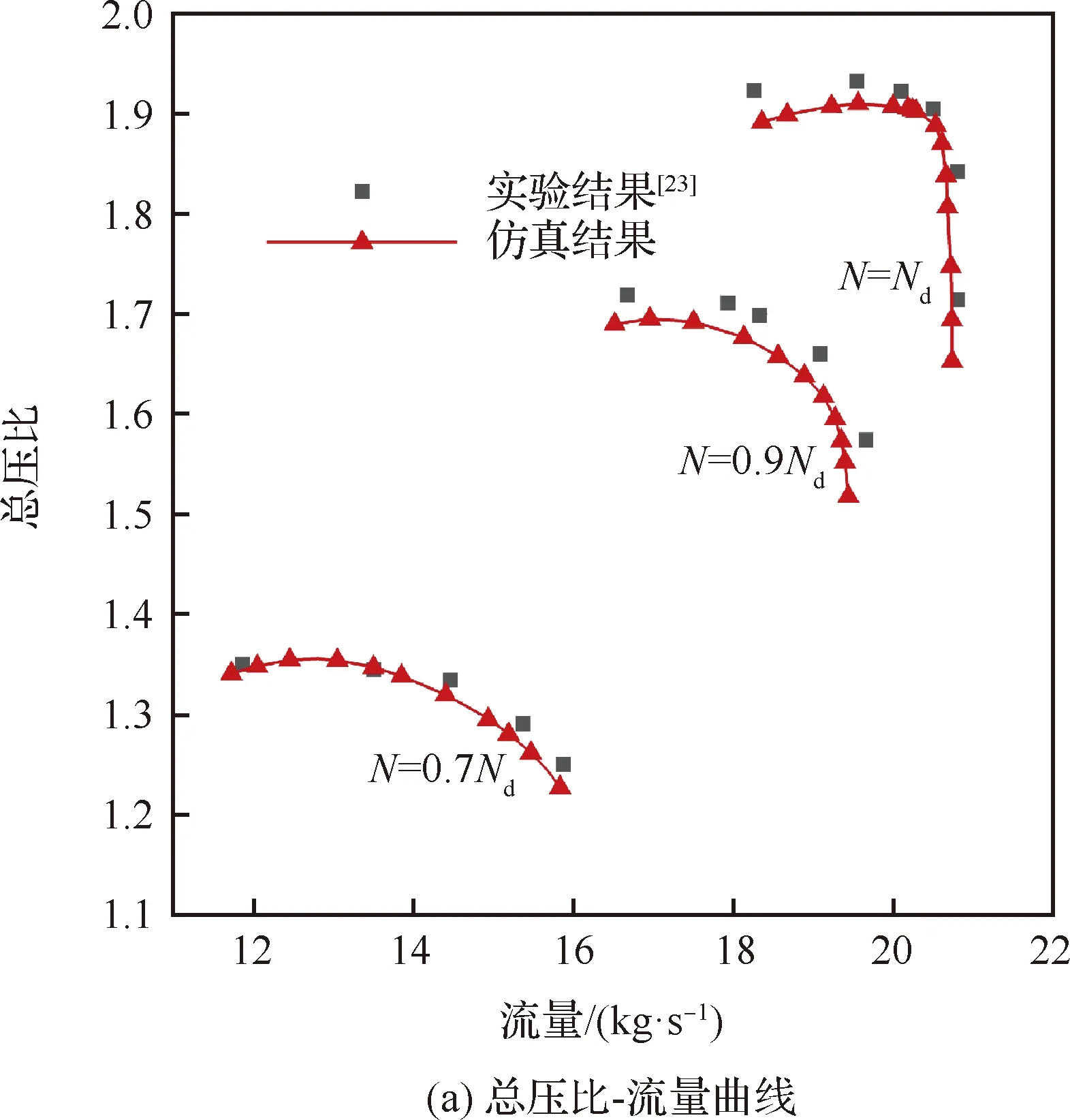

为了验证数值仿真方法求解压气机内部流场的准确性,在标准大气(288.15 K,101 325 Pa)进口无喷水条件下,分别对100%、90%、70%设计转速下的NASA Stage35的干压缩流场进行计算,获得压气机的等转速特性线。在压气机特性线计算时,先在出口设置相对较低的静压值得到堵塞边界,然后不断提升背压,直至计算发散,并以压力提高过程的最后一个计算稳定点作为压气机的失速边界点。在向失速边界靠近过程中,背压提升幅度持续减小,在计算发散前的最后一个稳定工况点,背压提升幅度为5 Pa,从而尽可能准确地捕捉到压气机的失速边界。将数值计算得到的压气机特性线与公开数据的实验结果进行对比,如图4所示(图中为转速,为设计转速)。从图中可以看出,压气机特性线的计算结果与实验数据的总压比-流量、效率-流量特性曲线变化趋势一致,整体误差较小。而且,不同转速下数值计算得到的压气机失稳边界与实验结果基本吻合,从而验证了该方法用于压气机内部流场数值仿真的准确性和有效性。

图4 压气机干压缩特性线Fig.4 Compressor characteristics curve of dry compression

3 结果分析

3.1 气动特性线变化规律

不同喷湿条件下的压气机总压比-流量、效率-流量特性曲线与干压缩对比结果如图5所示,其中湿压缩效率的定义采用与罗铭聪等相同的方式。从图中可以发现,喷水后压气机总压比均有所提升,并且液滴粒径越小,喷湿量越大,提升幅度越大,其中1 μm、5.0%喷湿条件下提升效果最为显著,最大压比达到2.02,较干压缩最大总压比增加了5.76%。喷湿后压气机近设计工况效率也有所增加,近失速工况效率有所降低。在近设计工况,对于1 μm、0.5%~2.0%喷湿量,压气机效率增加程度随喷湿量增加而增加。在近设计和近失速工况,大液滴粒径5~20 μm下压气机效率均有所降低。尤其是近失速工况下,大液滴导致的压气机效率降低更加显著,显示了大粒径液滴给流场带来了更多的损失。对于压气机流量边界的变化,在不同喷湿条件下,失速流量均有增加,失速边界整体向大流量方向移动,随着液滴粒径减小,喷湿量增大,效果越明显。而且,失速流量的增加程度跟压比的变化程度也表现出相关性。喷水后,压气机压比升高程度越高,失速流量增加程度也越大。堵塞流量先随着喷湿量的增大有所提升,整体特性线向右上方偏移。在 1 μm、1.0%条件下堵塞流量比干压缩增加了0.97%,达到20.94 kg/s,当继续加大喷湿量,堵塞流量不断减小,甚至低于干压缩情况。而对于5~20 μm、0.5%喷湿条件来说,由于液滴粒径较大喷湿量很小,液滴蒸发效应微弱,因此湿压缩的影响不明显,总压比-流量与效率-流量特性与干压缩相差不大。

图5 不同喷湿条件下压气机特性线Fig.5 Compressor characteristics curve under different fogging conditions

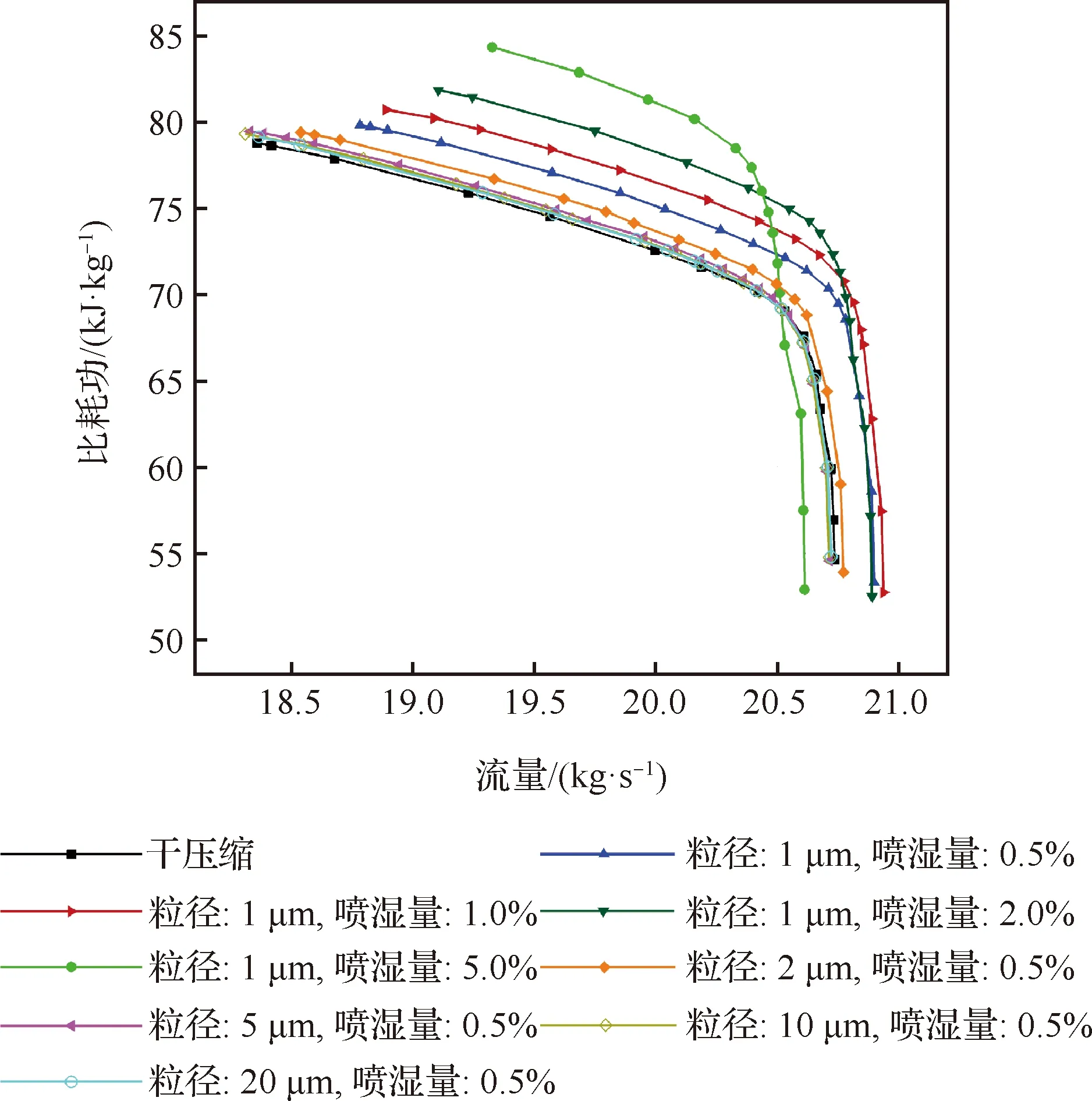

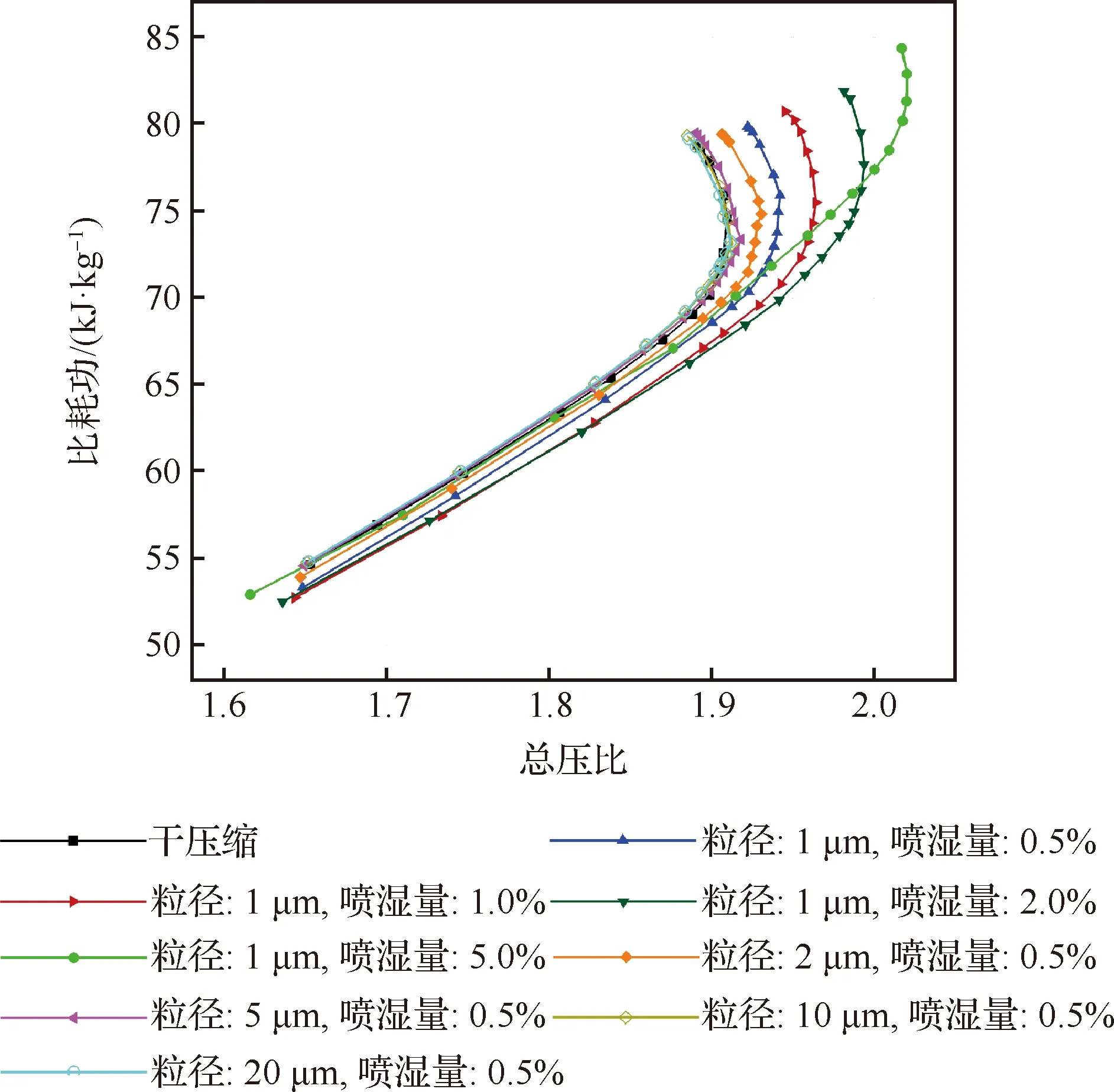

对于压气机的耗功特性,本研究从等进口质量条件以及等总压比条件2个角度进行分析。首先,不同喷湿条件下压气机级比耗功-流量特性曲线与干压缩对比结果如图6所示。从图中可以看出,喷湿后压气机比耗功-流量特性曲线整体变化趋势与干压缩相同,从堵塞工况到近失速工况压气机比耗功不断增大。湿压缩条件下,压气机比耗功均有所增多,且液滴粒径越小,喷湿量越大,比耗功越大,其中1 μm、5.0%条件下压气机比耗功最大,在设计流量下(20.188 kg/s),比耗功较干压缩比耗功增加了11.77%。不同喷湿条件下压气机级比耗功-总压比特性曲线与干压缩的对比结果如图7所示。从图中可以发现,在压气机进口喷入液滴之后,整体来看,在等压比下压气机比耗功较干压缩有所降低。当喷湿量均为0.5% 时,随着液滴粒径减小,压气机耗功越小;而当液滴粒径恒定时,适当增大喷湿量,耗功会有较为明显的下降,其中1 μm、2.0%的喷湿条件,等压比下耗功降低效果最为明显,但继续增加喷湿量,压气机耗功反而会上升,不过依然低于干压缩工况。

图6 不同喷湿条件下压气机比耗功-流量特性Fig.6 Characteristics of compressor specific work-mass flow under different fogging conditions

图7 不同喷湿条件下压气机比耗功-总压比特性Fig.7 Characteristics of compressor specific work-total pressure ratio under different fogging conditions

从上述分析中可以知道,等质量流量条件下喷湿会使压气机耗功增加,等压比条件下喷湿后压气机耗功降低。之前关于湿压缩的部分研究认为喷湿后压气机耗功降低是湿压缩技术的收益之一,但其未指出喷湿前后的工况对比条件。而本研究发现压气机喷湿后耗功的变化在等质量流量和等压比条件下具有相反的趋势。关于湿压缩对压气机耗功及压比等性能参数影响的原因在后文中具体分析。

3.2 转子进/出口气动参数变化规律

本节以压气机设计流量(20.188 kg/s)为基准,在等质量流量条件下考察喷湿后压气机转子进/出口气动参数变化,主要目的是研究相同流量工况下湿压缩对压气机转子进/出口速度三角形的影响,并将其与轮缘功、扭速等表征转子做功能力的参数相联系,以解释湿压缩条件下压气机性能变化的原因。

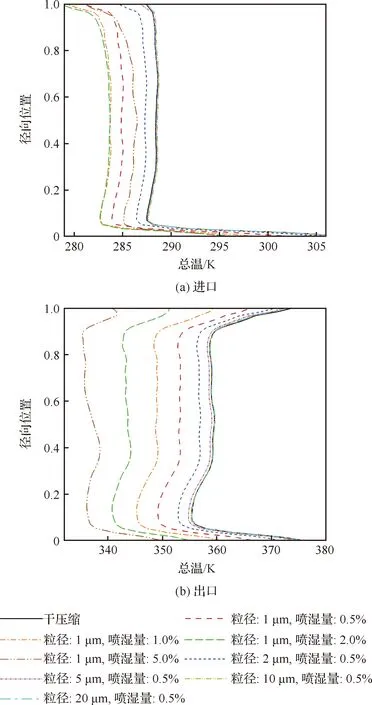

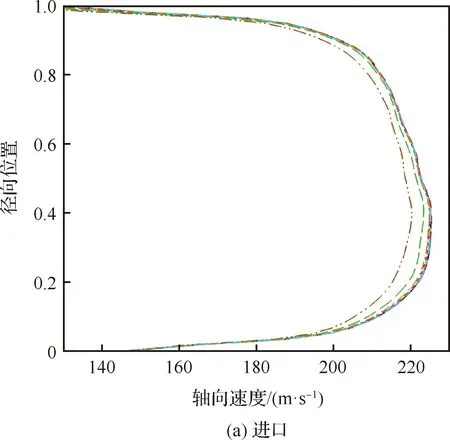

首先,通过转子进/出口总温的变化考察液滴蒸发对压气机气流的冷却作用。在湿压缩过程中,压气机流道中的液滴与气流掺混,一同参与压缩过程,液滴通过蒸发作用与气相之间发生传热传质过程,气流需要提供液滴蒸发所需的潜热,因此气流被冷却。图8为转子进/出口总温径向分布,可以看到,喷水之后转子1~2 μm进出/口总温均有所降低,大液滴粒径5~20 μm下出口总温几乎不变。在转子流道中,气流在压缩作用下温度升高,会增强蒸发冷却效果,因此转子出口气流总温降低比较明显。小液滴蒸发冷却作用更强,因此总温降低显著;而大液滴蒸发冷却作用较弱,同时又由于喷水量较低,因此总温几乎没发生变化。液滴在压气机上游进气部分的蒸发冷却作用导致压气机来流温度降低也会对压气机特性产生影响,导致压气机压比升高,这相当于进气冷却致压气机换算转速发生变化。但是,从结果可以看出,转子进口温度降低程度较弱,不同喷水条件下只有1~5 K,这是因为在压气机上游进气道部分气流温度较低,同时液滴滞留时间较短,液滴蒸发作用微弱。即使是蒸发冷却最强的喷水条件下,压气机进口总温只降低了5 K,相当于换算转速只提高了0.88%,这对压气机性能的影响是十分微弱的。因此,该喷水条件下液滴对压气机性能的影响主要是由于液滴在压气机叶片流道中的蒸发冷却效应导致的。喷湿导致的进/出口总温的降低,会使当地的气流密度相比干压缩条件升高,在等质量流量的条件下,有使容积流量降低的趋势。而液滴蒸发导致水蒸气的出现,有使容积流量增大的趋势。由于水蒸气的汽化潜热高出空气定压比热2 000倍以上,从而使得前一种趋势远远大于后一种趋势,结果是使得容积流量减小,从图9中喷湿后转子出口轴向速度的变化也可以看出这一点。尤其是转子出口,气流轴向速度的降低十分显著,而且液滴粒径越小,喷湿量越大,蒸发冷却作用越强,出口轴向速度降低程度越大。

图8 转子进/出口气流总温径向分布(设计流量工况)Fig.8 Radial distribution of airflow total temperature at rotor inlet/outlet (design mass flow conditions)

在湿压缩条件下,掺混有液滴的气流是否依然能较好地跟随叶片的导流作用,是考察进/出口速度三角形需要关注的一个关键问题,这一点可以通过转子进/出口相对气流角来分析。转子进/出口相对气流角径向分布如图10所示,其中气流角定义为气流方向与额线的夹角。从图中可以看出,喷湿后出口气流角在整个叶高范围内与干压缩情况下几乎没有发生变化。而由于液滴的蒸发冷却作用使压气机进口气流温度降低、密度增加,轴向速度有一定程度降低,喷湿后进口相对气流角相比干压缩条件有些许降低,但降低程度十分微弱,在整个叶高范围内都不足1°。由此可见,在湿压缩条件下,掺混有液滴的气流依然能够较好地跟随叶片的导流作用,喷湿后压气机转子进出口相对气流角与干压缩条件几乎一致。

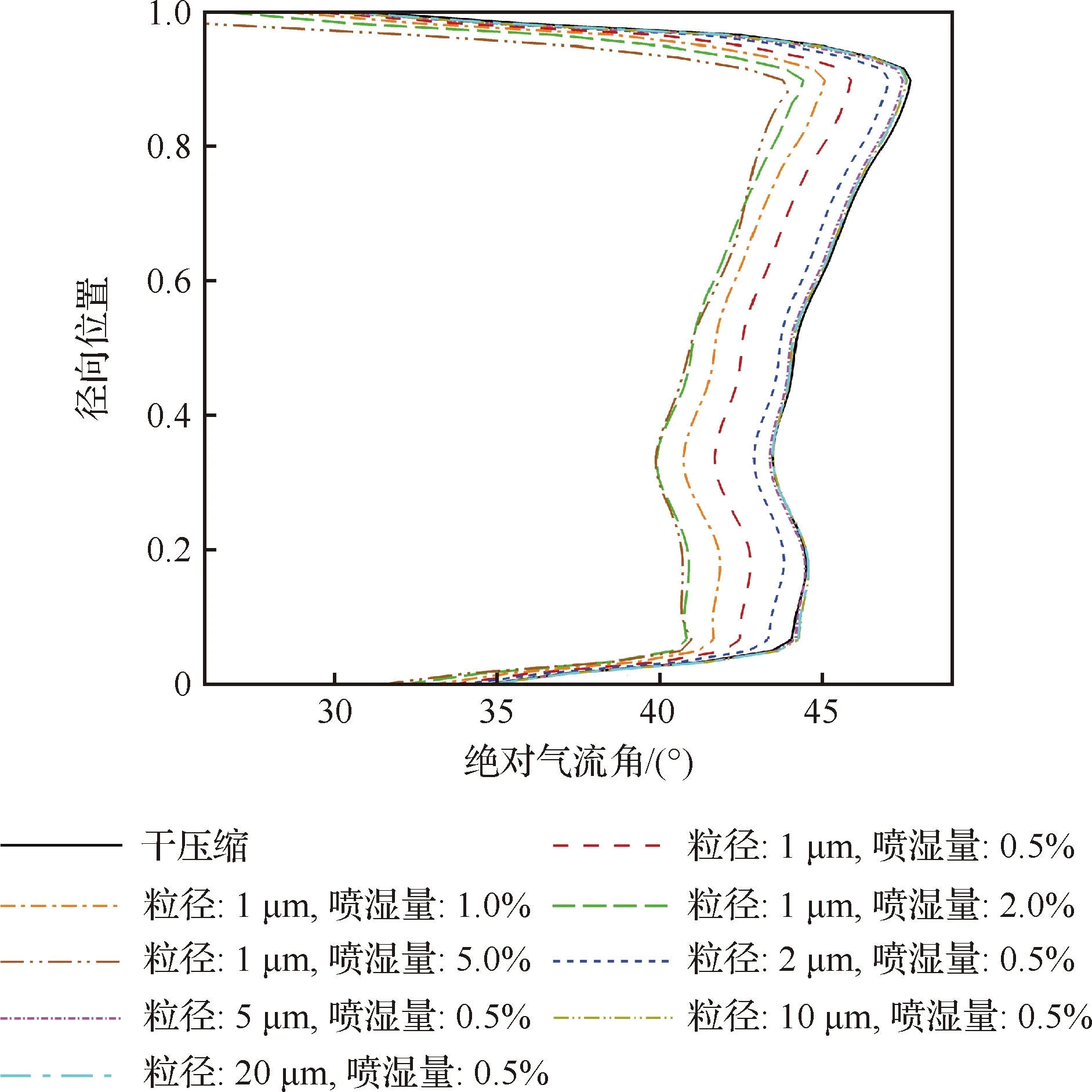

图11给出了压气机转子出口绝对气流角的径向分布。由于压气机转子出口相对气流角不变,而轴向速度发生了较大变化,又考虑到牵连速度也就是转子旋转的线速度不变,因此转子出口绝对气流角发生了较大变化。从图中可以看出,喷湿后转子出口绝对气流角显著减小,而且液滴粒径越小,喷湿量越大时,蒸发冷却效果越明显,出口轴向速度越小,出口绝对气流角也越小。在液滴粒径1 μm、喷湿量2.0%和5.0%喷湿条件下,出口绝对气流角降低程度最大,达到约4.5°。而大液滴粒径条件下,由于蒸发冷却作用较弱,出口密度、轴向速度都变化不明显,因此绝对气流角相比干压缩也几乎没发生变化。

图11 转子出口绝对气流角径向分布(设计流量工况)Fig.11 Radial distribution of absolute velocity flow angle at rotor outlet (design mass flow conditions)

3.3 气动性能变化机理

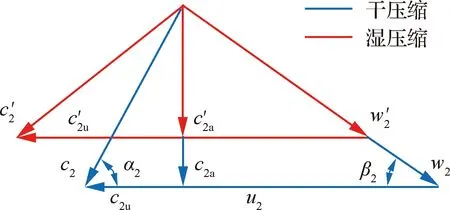

通过分析可知,压气机进口喷湿后,转子进口速度三角形几乎不发生变化,而由于液滴经过压气机转子时具有较强的蒸发冷却作用,导致压气机出口速度三角形发生了明显变化,这会改变压气机转子压缩过程的气动热力特性,进而使压气机转子的做功能力发生变化。本节通过喷湿后压气机转子出口速度三角形的变化、液滴蒸发冷却效应及液滴的运动,阐释压气机湿压缩性能变化机理。

从3.2节的分析可知,喷湿后的湿压缩过程中液滴对压气机内部气流具有蒸发冷却作用,导致压气机转子出口温度大幅下降,进而导致出口气流密度升高,在等质量流量条件下轴向速度下降。同时,喷湿后压气机转子出口相对气流角与干压缩条件几乎一致,因此可以得到喷湿后压气机出口速度三角形相比干压缩条件的变化趋势,如图12所示,其中蓝色为干压缩条件速度三角形,红色为湿压缩条件速度三角形,为动叶出口绝对速度;和分别为动叶出口绝对速度的周向分量和轴向分量;和分别为动叶出口转子旋转线速度和相对速度;“′”代表湿压缩的相关参数。在湿压缩速度三角形中,相比干压缩速度三角形保证出口相对气流角不变和轴向速度降低这2个条件,同时考虑到转子旋转线速度恒定,因此绝对气流角减小,出口绝对速度的周向分量增大。在压气机转子进口速度三角形几乎不变的情况下,压气机转子的扭速Δ=-(为动叶进口绝对速度周向分量)增大,而扭速反映了压气机转子的做功能力,因此喷湿后压气机转子做功能力增强。又或者,通过压气机转子的轮缘功公式:

=-

(1)

式中:为动叶进口转子旋转线速度。喷湿后增大,而、和均不发生变化,因此喷湿后压气机转子的轮缘功增加,也就是说压气机转子对气流的做功能力增强,压气机压比提高,同时耗功也增加。

图12 等质量流量下干/湿压缩出口速度三角形示意图Fig.12 Sketch of velocity triangle at outlet of dry/wet compression under condition of equal mass flow rate

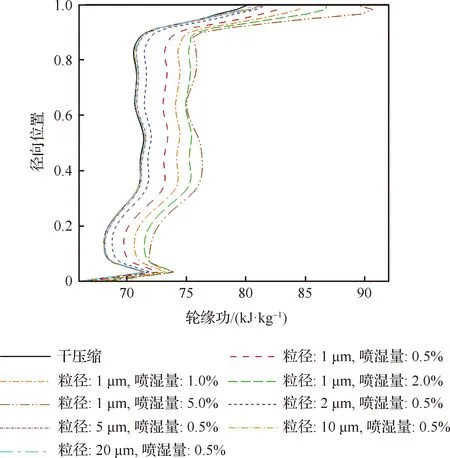

通过压气机转子出口轮缘功的径向分布,如图13所示,进一步佐证了上述理论分析得到的结论。从图中可以看出,喷湿后压气机转子在整个叶高范围内轮缘功都显著增加,而且液滴粒径越小,喷水量越大,转子轮缘功增加程度越强。大液滴粒径条件由于蒸发冷却作用弱,且喷水量较低,转子轮缘功几乎未发生变化。

以上分析通过转子进/出口速度三角形的变化及其对压气机做功能力的影响,解释了等质量流量条件下喷湿提升压气机压比并增加耗功的原因。对于图7中得到的等压比条件下喷湿能够降低压气机耗功这一现象,可以通过湿压缩过程的-(压力-比体积)图和-图来解释其原因。

图13 转子轮缘功径向分布(设计流量工况)Fig.13 Radial distribution of rotor specific work (design mass flow conditions)

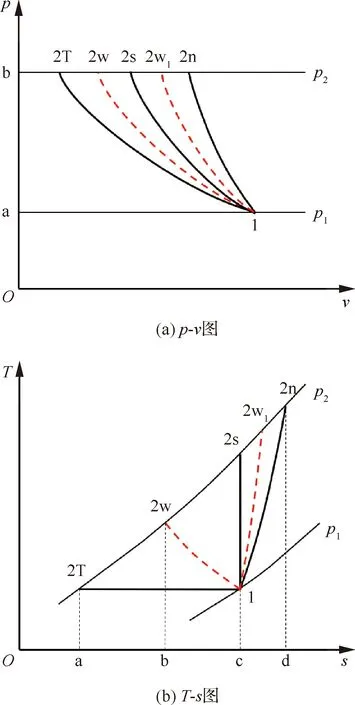

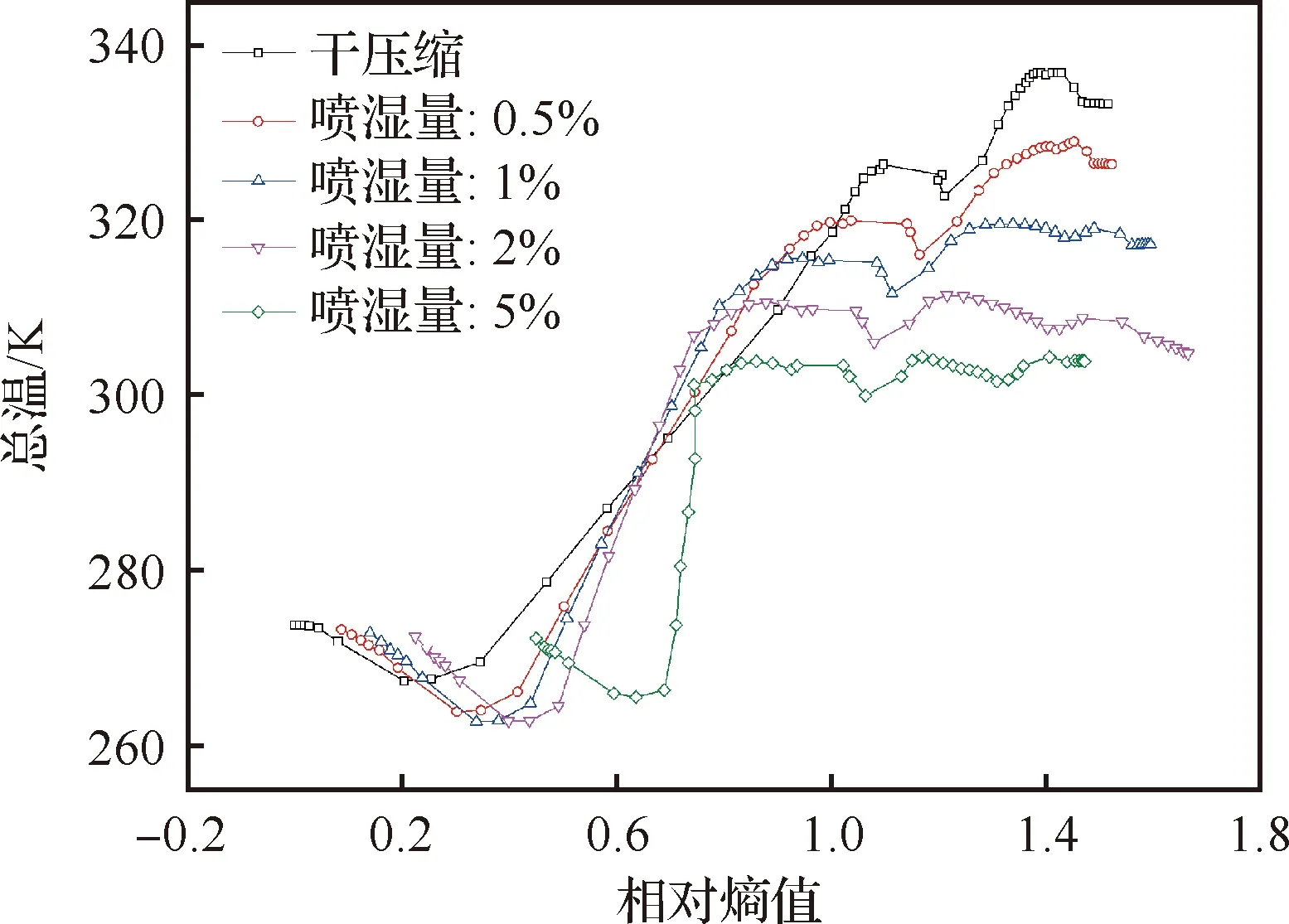

图14给出了等压比条件(/)下等熵压缩过程(1—2s)、多变压缩过程(1—2n)、等温压缩过程(1—2T)和湿压缩过程(1—2w)的热力特性变化曲线,其中1为压缩过程起始点,2s、2n、2T分别为等熵压缩过程、多变压缩过程、等温压缩过程的终点。2w和2w为湿压缩过程2种可能的终点。可以看出,在相同压力下,湿压缩过程由于液滴蒸发冷却作用,达到的气体温度会降低,压缩过程会向等温压缩靠近。对于实际的湿压缩过程,需要同时考虑蒸发冷却作用和水滴加入引起的流动损失。当蒸发冷却作用较强时,湿压缩过程就会像1—2w;当蒸发冷却作用不足够强,而引入的水滴造成的损失比较大时,湿压缩过程就会是1—2w。根据数值模拟结果(如图15所示),对于当前研究的压气机和喷水条件下,湿压缩过程的熵是增加的,终点在等熵过程终点右边,但-过程线的斜率依然大于多变压缩过程(且喷水量越大,斜率越大)。因此对于本文研究的压气机和喷湿条件下,湿压缩过程为1—2w。在等压比条件下,不论湿压缩过程为1—2w(压缩功面积由线a—1—2w—b—a(-图)和线a—2T—2w—1—c—a(-图)所示)还是1—2w(压缩功面积由线a—1—2w—b—a(-图)和线a—2T—2w—1—c—a(-图)所示),压缩功均比实际多变压缩过程1—2n(压缩功面积由线a—1—2n—b—a(-图)和线a—2T—2n—1—c—a(-图)所示)要小。从而说明了在等压比下,湿压缩会降低压气机耗功。

图14 不同压缩过程的p-v图和T-s图[24]Fig.14 Sketch of different compression processes on p-v and T-s diagram[24]

图15 不同喷湿条件下湿压缩过程T-s图(液滴粒径: 1 μm)Fig.15 T-s diagram of wet compression process under different fogging conditions (droplet size: 1 μm)

进一步,通过液滴的蒸发冷却效应和液滴运动行为,阐释不同液滴条件对压气机湿压缩性能影响差异的原因。图16给出了压气机中水蒸气质量分数和总温沿轴向的分布,其中水蒸气含量的增加速率可以反映蒸发冷却效应的强弱。从图中可以看出,在进入叶片前,1 μm和2 μm的小液滴已经进行了一定程度的蒸发,但程度较小。液滴的蒸发冷却作用主要发生在液滴进入转子后,转子做功导致气流温度上升,使得蒸发冷却作用迅速增加。还可以看出,液滴粒径越小,蒸发冷却效应越强。1 μm粒径液滴条件下,0.5%和1%喷湿量条件下,水蒸气含量在静叶出口下游几乎不再变化,在静叶出口附近水滴已完全蒸发。而5~20 μm粒径的液滴条件下水蒸气含量增加十分微弱,说明蒸发冷却效应很弱。另外,对于同一液滴粒径,喷湿量越大,蒸发冷却效应越强。结合总温分布发现,水蒸气含量增加程度越大,蒸发冷却效应越强,总温降低效果也越大。通过3.1节分析可知,这也造成了对压气机压比和耗功影响程度的不同。图17给出了不同喷湿条件下的水滴颗粒运动轨迹,其中液滴颜色反应了液滴尺寸的大小。对于小粒径液滴,液滴对气流的跟随性较好,气动力破碎和撞壁破碎等效应较弱。因此从图17中可以看出,在1 μm和2 μm粒径的液滴条件下,液滴在向下游运动的过程中,在整个叶高范围内液滴尺寸几乎呈均匀减小的趋势,这是由蒸发冷却作用导致的。对于5~20 μm粒径的大液滴,蒸发冷却作用微弱,因此叶片中部大部分范围内液滴尺寸几乎没发生变化。而在叶顶和叶根附近产生了较多异于主流区的更小粒径的液滴,尤其是10 μm和20 μm粒径的情况下这种现象更加显著。这主要是由于大粒径液滴条件下,液滴对气流跟随性较差,气动力破碎和撞壁破碎等效应更加显著。液滴破碎会给流动带来额外的损失,这也是大液滴粒径下,压气机效率下降的主要原因。

图17 水滴颗粒运动轨迹Fig.17 Motion trajectories of water droplets

4 结 论

以跨声速压气机NASA Stage35为研究对象,基于欧拉-拉格朗日方法对进气均匀喷雾条件下的压气机气液两相三维流场进行数值模拟,研究不同喷湿条件(液滴粒径和喷湿量)对压气机湿压缩气动性能及失稳边界的影响规律,并通过对转子进/出口气动参数、轮缘功、叶片载荷及叶顶泄漏流等变化规律的分析,解释了湿压缩影响压气机性能及失稳边界的机理,得到的主要结论如下:

1) 湿压缩能够显著提高压气机的总压比和近设计工况效率,但会降低近失速工况效率。液滴粒径越小,喷湿量越大,蒸发冷却作用越强,压比和近设计工况效率提升幅度也越大。当液滴粒径较大时,液滴的蒸发冷却作用减弱,在相同喷湿量下相比更小液滴情况压气机压比提升幅度减弱。在近设计和近失速工况,大液滴粒径5~20 μm 下压气机效率均有所降低。尤其是近失速工况下,由于大粒径液滴破碎作用较强,给流场带来了更多的损失,导致压气机效率降低更加显著。

2) 进口喷湿对压气机工作流量范围也有显著影响,喷湿后失速边界向大流量方向移动,随着蒸发冷却作用的增强,失速边界的变化程度越明显;而堵塞流量随着蒸发冷却作用的增强先增大后减小,对于过大喷湿量的情况(1 μm、5%),堵塞流量甚至低于干压缩情况。整体上,喷湿后压气机流量裕度减小,流量裕度的降低程度跟压比升高的程度呈正相关性。

3) 关于湿压缩对压气机耗功的影响,喷湿前后不同的工况对比条件会使湿压缩对压气机耗功具有相反的影响趋势——在等质量流量工况下湿压缩会使压气机比耗功增加,在等压比条件下湿压缩会使压气机比耗功降低。

4) 在等质量流量下,对于喷湿后动叶进/出口气动性能沿叶高分布变化分析,由于液滴蒸发冷却作用,在进口气体质量流量相等的条件下,喷湿会降低压气机转子出口气流温度,从而出口气流密度升高,轴向速度降低,引起扭速增大,轮缘功增大,这是等质量流量下压气机级压比升高,轮缘功增加的主要原因;而等压比条件下压气机耗功降低的原因,可以通过-图中2条等压线之间无冷却和有冷却压缩过程的耗功变化来解释。