民用航空发动机故障诊断与健康管理现状、挑战与机遇Ⅰ :气路、机械和FADEC系统故障诊断与预测

2022-10-12曹明黄金泉周健陈雪峰鲁峰魏芳

曹明,黄金泉,周健,陈雪峰,鲁峰,魏芳

1.中国航发商用航空发动机有限责任公司,上海 201109 2.上海交通大学 航空航天学院,上海 200240 3.南京航空航天大学 能源与动力学院,南京 210016 4.西安交通大学 机械工程学院,西安 710049

航空发动机健康管理系统 (Engine Health Management, EHM) 系统的终极目的是通过分析在线、在翼的状态数据,辅以离线的孔探、无损探伤及维护维修数据和记录,准确、及时地诊断和预测发动机故障;进而提高发动机系统的总体可靠性、安全性及经济性。EHM的主要价值是:① 避 免恶性事故、保证乘客和乘务人员生命财产安全;② 提高航班运行的经济性,减少航班取消、延误、在保证运行服务质量的前提下优化运维成本。故障诊断与预测本身并不直接产生价值,EHM的价值是通过基于视情的维护、维修优化决策实现。所以地面综合诊断、智能寿命管理、和智能维护维修决策系统都是EHM全流程解决方案的重要环节 (见图1)。

图1 简化EHM全流程场景图: 从诊断到维护维修决策(CBM+)Fig.1 Simplified EHM process scenario diagram:From diagnosis to maintenance decision (CBM+)

针对EHM全流程解决方案里偏“上游”的EHM气路性能退化监测、振动(机械)故障诊断与预测、和控制系统 (FADEC) 故障诊断与预测(见图1)进行了总结和展望。这3个研究方向是传统的民用发动机EHM方向,国内外已经开展了大量的研发工作。最近这一二十年相关工程技术的发展,给EHM研发提出了新的挑战:① 基于非线性无迹卡尔曼滤波器 (Unscented Kalman Filter,UKF)和深度学习神经网络的发动机气路故障诊断算法已经显示出提高气路诊断精度的潜力;② 复合材料叶片在涡扇发动机里得到广泛使用;③ 增材制造技术正被越来越多地应用于复杂形状尤其是带有内管路结构发动机零部件的制造;④ 金属屑末传感器的精度已获得大幅提高、其技术成熟度已达到发动机使用要求,与振动信号的融合诊断已由国外发动机制造商 (Original Equipment Manufacturer, OEM) 实现;⑤ 电气化、智能化的发动机全权限数字控制系统 (Full Authority Digital Engine Control, FADEC) 发展趋势对现有的基于传统构型控制部件和集中式控制架构的故障诊断算法也提出了新的挑战。本文讨论内容及划分力求反映这些新的进展。故障传感技术虽然也极端重要,但限于篇幅,不作为本文重点;故障仿真技术也只在少数子系统(滑油系统故障等)略有涉及。

1 气路故障诊断

1.1 气路故障诊断背景

航空发动机是结构复杂的气动热力系统,长期在高温、高压、高速、强振动等异常恶劣的环境下工作,不可避免地会导致航空发动机零部件结构和性能退化,进而引发发动机机械故障、甚至导致系统崩溃失效。EHM 是发动机异常检测、故障诊断以及健康预测技术的管理系统,按系统功能划分为气路分析、机械性能监控(滑油、碎屑和振动监视)、FADEC系统监测和寿命管理等。其中,气路性能监控通过监视发动机气路参数,如转速、压力、温度等来监视发动机是否正常,进而对气路部件的性能与健康状况做出评定。气路部件故障相关维护费用占发动机总体维护费用的60%。气路部件故障导致也是引发空中停车等险情的主要因素之一,因而发动机气路故障诊断技术在EHM中占据重要的地位。

常见航空发动机气路故障模式为:内来物损伤 (Domestic Object Damage,DOD) 和外来物损伤 (Foreign Object Damage,FOD);叶片腐蚀、侵蚀、积垢;燃油喷油器堵塞;叶尖磨损等。

发动机不同故障模式都将引起相应的状态变化。发动机气路故障诊断系统通过观测相应测量参数的变化来估计故障特征参数即气路部件性能的改变,并分析发动机气路性能健康状况,完成故障定位。气路故障诊断技术随着健康管理概念的发展而不断完善。部分典型的发动机气路状态监测与诊断系统如表1所示。表中:QAR的全称为Quick Access Recorder; ACARS的全称为 Aircraft Communication Addressing and Reporting System。

表1 航空发动机气路状态监测与诊断系统[14]Table 1 Condition monitoring and diagnosis system of aeroengine gas system[14]

续表1

1.2 发动机气路故障诊断国内外现状

发动机气路不同于发动机空气系统,是指空气从发动机进气截面至内外涵排气截面所涉及的路径中,所包含的风扇、增压级、高压压气机、燃烧室、高压涡轮与低压涡轮部件;发动机所记录的故障诊断信号来自于表征发动机性能的高低压转子转速、各截面温度压力与燃油流量等传感器。气路部件的故障主要指气路部件因损伤、退化等原因导致实际性能与预期性能产生偏差的现象。导致气路部件故障的原因可以通过故障失效模式与危害程度分析(Failure Mode Effect & Criticality Analysis, FMECA)分析得到。对于严重的气路部件故障可以通过(振动)传感器数据超限检测。而细微的气路部件故障仅能通过排气温度裕度(Exhaust Gas Temperature Margin,EGTM)与无损探伤检测。随着数据综合处理技术以及多学科交叉理论技术的发展,基于知识和信号处理的方法呈现交叉互补发展,信息融合作为故障诊断的一种新兴手段也越来越受到重视。发动机气路故障诊断方法相应地可分为3类:基于模型的故障诊断方法、基于数据的故障诊断方法和基于信息融合的故障诊断方法。

1.2.1 基于模型的气路故障诊断方法

基于机理模型的诊断方法是目前最常用、成熟度也最高的方法,按照模型的类型可以分为基于线性模型的诊断方法和基于非线性模型的诊断方法。

基于线性模型的诊断方法可以进一步分为参数估计和状态估计的方法。参数估计方法指通过对系统模型参数的辨识来达到故障诊断的目的。其基本思想是把理论建模与参数辨识结合起来,根据参数估计值与正常值之间的偏差情况及其统计特性来检测故障信息。卡尔曼滤波算法作为故障隔离、评估的重要技术,自从20世纪70年代被引入发动机故障诊断领域中后已在行业内得到了广范应用。美国普惠(Pratt&Whitney, P&W)公司基于汉密尔顿规则最先使用卡尔曼滤波器进行发动机故障诊断,并对传统的卡尔曼滤波方法进行了一系列的改进。目前英国罗-罗(Rolls-Royce)公司正在使用的发动机气路部件故障诊断工具也是基于卡尔曼滤波器的改进版本。Brotherton等基于线性卡尔曼滤波器建立了航空发动机机载自适应模型,通过卡尔曼滤波器在线估计调节发动机气路部件健康参数,实现机载模型对于发动机对象的自适应跟踪。该方法以较少的故障因子反映出众多复杂的故障状态,并可进行故障隔离和辨别。

基于非线性发动机模型的方法在非线性模型基础上解算模型输出与测量参数的残差;当残差服从正态分布时,基于主因子对每种组合进行优化可得到该组合下的最优解,再选出残差最小的那组解,即得到最可能的故障。Bai等提供了一个具有鲁棒性的状态估计,采用了遗传算法进行优化,并在罗-罗公司小涵道比涡扇发动机EJ200精确稳态模型开展了分析验证。Davison和Birk给出了一种称为故障图(Fault Map)的方法,故障图的坐标轴是气路参数的组合值如转速比或转速差、温比、压比等。P&W公司发动机机队管理中采用了故障图对故障进行定性诊断。近年来,国内外相关学者利用发动机非线性模型以及测量参数,相继提出了多种采用非线性滤波算法用于故障诊断。通过建立自适应的发动机性能模型估计出实际的部件性能量,再从部件性能参数的变化来检测和辨识故障。Borguet等开发了基于扩展卡尔曼滤波估计器(Extended Kalman Filter,EKF)的气路故障诊断系统,并通过误差修正保证了诊断精度。EKF的基本思想是将非线性系统线性化,然后进行卡尔曼滤波。虽然已被广泛应用于非线性系统状态估计,EKF方法有两个缺点:① 当系统为强非线性时局部线性假设不再成立,Taylor展开式中被忽略的高阶项带来较大误差,会导致算法发散;② 线性化处理时需要用Jacobian矩阵,其繁琐的计算过程导致该方法实现相对困难。在满足线性系统、高斯白噪声、所有随机变量服从高斯分布这3个假设条件时,EKF方法的性能仍高度依赖于局部线性度,因此EKF只是最小方差准则下的次优滤波器。由于局部线性化误差没有被彻底消除,当局部线性化假设不能严格成立时,EKF算法性能就会大打折扣。

为了解决EKF方法存在的问题,寻找更加适用于非线性系统的滤波方法,学者们提出了一种适合于非线性系统的无迹卡尔曼滤波器。无迹卡尔曼滤波是一种新型的滤波估计算法。它以无迹变换为基础,摒弃了对非线性函数进行线性化的传统做法,使用无迹变换来处理均值和协方差的非线性传递。UKF方法对非线性函数的概率密度分布进行近似,用一系列确定样本来逼近状态的后验概率密度,而不是对非线性函数进行近似,不需要求导计算Jacobian矩阵。UKF没有通过线性化来忽略高阶项,因此非线性分布统计量的计算精度较高。研究表明,UKF方法整体上较之EKF和线性卡尔曼滤波算法精度更高。UKF方法通过无迹变换,构造Sigma点集来表征输入状态的分布,然后对每个Sigma点分别进行系统方程的计算,通过加权计算变换后的统计特性。这种方法把系统当做“黑箱”处理,不依赖于具体的非线性特性。Dewallef和Léonard提出了发动机气路故障诊断的无迹卡尔曼滤波(UKF)算法,结果表明UKF比EKF能更好地逼近状态方程的非线性特性。粒子滤波(Particle Filter,PF)是一种适用于非高斯噪声的非线性系统状态估计的贝叶斯滤波方法,学者们已经提出了多种粒子滤波算法并应用于发动机气路故障诊断。

1.2.2 基于数据的气路故障诊断方法

基于数据的故障诊断方法不需要精确的数学机理模型,只需充分利用发动机领域专家的知识、经验和已有数据。基于数据的故障诊断方法包括人工神经网络方法、专家系统方法、模糊推理方法、支持向量机(Support Vector Machine,SVM)、极限学习机(Extreme Learning Machine,ELM)、隐马尔可夫方法、核递推最小二乘法等。下文展开讨论几种目前最常用的基于数据的气路诊断方法。在本综述系列的下篇,作为地面综合诊断的一部分,将进一步专门讨论深度学习等数据驱动的诊断方法。

1) 专家系统和模糊推理方法

早期的故障诊断专家系统都是基于规则的,故障诊断专家系统需要建立故障诊断的知识库、规则库和推理机。将故障模式信息和征兆信息结合,根据故障征兆和故障规则等知识进行推理。模糊逻辑提供了表达和处理模糊概念的机制,由于具有处理不确定性信息的能力,模糊理论和模糊逻辑为解决故障诊断问题提供了重要的理论方法和现实工具。基于模糊逻辑的气路故障诊断最大特点是其模糊规则库可以直接利用专家知识构造,因而能充分利用和有效处理专家的知识和经验,而且一个适当设计的模糊逻辑系统可以在任意精度上逼近气路故障模式与可测参数之间的非线性函数关系。

2) 人工神经网络和极限学习机方法

常用的发动机气路诊断人工网络网络模型有BP (Back Propagation)网络、径向基(Radial Basis Function,RBF)网络、概率神经网络(Probability Neural Network,PNN)、自组织特征映射网(Self Organizing Feature Mapping,SOFM)和自联想网络(Auto-Associative Neural Network,AANN)等。美国IHPTET计划认为神经网络是最具潜力的诊断工具之一。澳大利亚航空航海研究实验室以F404涡扇发动机为对象,进行了概率神经网络诊断研究与有效性试验验证。美国空军研究实验室的实时发动机诊断样机系统是先采用SOFM网络进行初始诊断,再用BP网络进行确认。

与神经网络等传统的机器学习算法相比,极限学习机学习速度快、泛化能力好。针对在发动机故障模式识别问题中原始核极限学习机(Kernel-based Extreme Leraning Machine,KELM)算法缺乏稀疏性导致训练与测试时间过长的问题,设计多个子学习机,并通过DS(Dempster Shafer)证据理论对各子学习机的分类结果进行融合,在保证算法分类准确率的前提下,提高用于模式识别任务的实时性。在此基础上,Lu等提出迭代挑选稀疏方案并形成了一种改进的KELM算法,在不降低算法精度条件下缩短测试时间,将该算法用于发动机故障回归与分类问题,有效提高了故障诊断实时性能。

3) 支持向量机方法

支持向量机依据结构风险最小化原则对凸二次规划问题求取全局最优解,相比于神经网络算法的经验风险最小化原则,SVM能够很好地同时避免过拟合与欠拟合问题,尤其适合于处理有着较少训练样本的分类问题,目前已广泛应用于发动机气路故障诊断、性能趋势预测、振动故障检测等方面,包括基于SVM的气路故障分类,但在发动机故障诊断应用中存在核函数选择、正则化参数确定等问题。

1.2.3 基于信息融合的气路故障诊断方法

信息融合是数据综合处理技术以及多学科交叉的重要体现,它将所有的输入数据在一个公共空间内进行描述,同时它在该空间内对这些数据以适当的数学方法进行综合,然后以适当的形式输出。目前用于航空发动机气路故障诊断的信息融合方法主要有:贝叶斯融合、DS证据融合、智能融合、模糊融合和集成融合等。鲁峰系统地讨论了基于改进支持向量回归机和DS证据理论的融合方法,实现了发动机气路部件性能诊断,采用权重调整的气路故障DS证据理论融合诊断方法,完成了基于模型和基于数据的特征信息融合,并给出了信息融合滤波算法扩展至发动机分布式架构,实现航空发动机气路性能健康状态监视与异常容错处理。在本综述系列的下篇,作为地面综合诊断的子课题,将进一步专门讨论基于信息融合的诊断。

1.3 发动机气路故障诊断关键技术及未来研发趋势

从上述国内外研究现状及故障诊断方法可以看出,围绕航空发动机气路故障诊断,不同领域的理论及工程技术工作者开展了大量工作,在实际应用中也发挥了重要的作用,该领域亟待解决的关键技术及难点是:

1) 建立气路故障诊断评价方法与体系

需要结合使用场景的特点,分析标准测试与评价指标,建立气路健康管理评价方法与体系。

2) 开发发动机气路故障导入仿真平台

需要开发发动机气路故障与退化的(多学科)联合仿真平台并验证,从而为发动机气路故障诊断与预测提供数据,并加强对于气路故障机理研究,为设计反馈提供输入。

3) 建立鲁棒性强的发动机故障模型

基于模型的诊断方法的突出问题在于对模型精度的要求较高,尤其对于大范围工况的航空发动机而言,针对系统不确定性(包括模型偏差、性能退化、个体差异、噪声等)的鲁棒性是必须考虑的问题。基于EKF和UKF的发动机气路故障诊断方法的研究还不够深入,对于这两种算法的优缺点、局限性的理解还有待扩展。结合气路诊断预测需求,论证发动机部件级身份证模型匹配方法与验证方法,形成典型民用航空发动机气路身份证模型。

4) 解决气路故障诊断精度和实时性之间的矛盾

发动机气路故障诊断一般可以分为地面和机载两部分,其中地面部分对算法计算速度要求较低,机载部分一般要求机载运行算法具有较好的实时性,以及较低的存储需求。目前发动机气路故障诊断算法繁多,算法的实时性、鲁棒性与精度之间存在着矛盾,通常精度高的诊断方法计算量较大,而而鲁棒性更强的系统的诊断精度往往都不是很高,因此,要针对地面和机载的不同需求,做出诊断算法的实时性、鲁棒性和精度的折中选择。需要开展EKF、UKF算法加速研究。

5) 解决气路传感器数据的局限性

发动机气路故障诊断主要依靠安装在发动机气路各部件以及各子系统的传感器来获取各层次的工作参数,发动机的结构特点限制了传感器的布置安装,需探讨发动机测量参数少于气路旋转部件性能参数的参数解算问题。另一方面,航空发动机的工作状态复杂,虽然积累的数据规模大,但是相对于正常工作的状态信息而言不同故障模式的信息获取比较困难,导致存在非对称样本,如何解决数据稀疏性下的分类问题是气路故障诊断的另一关键。

6) 气路故障模式与特征耦合特性

由于航空发动机工作状态复杂,影响因素较多,同一故障往往有不同的表现,同一特征又可能是多种故障共同作用的结果。因此,测量数据与故障特征之间、故障特征与故障决策之间都是一种非线性映射,仅依赖单一的故障特征和故障诊断方法很难实现有效的诊断任务。因此需要对发动机气路故障进行融合诊断,以提高诊断的准确性。

2 发动机机械故障诊断与预测

民用航空发动机机械故障一直是重要的疑难问题,影响民航营运的经济性和飞行安全,美国国家运输安全委员会(NTSB)对1980—2001年商用飞机飞行事故统计调查结果显示,在所有因机械故障导致的运输飞机事故中,发动机故障占总故障的三分之一。据国际民航组织的统计,因机械故障原因造成事故的比例在25%~30%,而发动机则是诸机械因素的关键。如不能有效的解决航空发动机研制、运行和维护中的振动问题,将直接影响航空发动机的可靠性和安全性,制约航空发动机质量的提高,增加航空发动机维修和制造成本。

2.1 发动机机械EHM需求

随着可靠性、准确率、诊断能力的不断提升,振动EHM技术除了用于不平衡、损伤、异常磨损等故障识别以及转子配平外,已经初步具备用于部件寿命预测的早期检测、监视能力,并已发展成为固定翼和旋翼飞机及其发动机健康管理系统的重要组成部分,其监视对象也已涵盖燃烧室、减速齿轮、轴承、附件等。传统的发动机机械系统故障的主要体现形式是振动(有时也包括压力脉动)在特定频段能量超标或特征频率处振动、脉动幅值超标。振动超标是在航空发动机研制、运行、维护/维修过程中都无法回避的一个问题。航空发动机的振动超标直接影响其正常工作甚至还会导致部件甚至系统的失效。随着现代航空技术的发展,航空发动机的结构日趋复杂,航空发动机转子高速运转在高温、高压的环境中,长时间受到热载荷、离心载荷、气动载荷和其他机械载荷等多重激励的共同作用,易引起发动机转子出现结构故障从而导致发动机振动超标。当转子平衡精度不够,或者热弯曲状态下, 过大的不平衡力会激起整个发动机的高幅振动从而导致系统损坏;转子轴承故障、支承故障、以及不对中都会引起异常的系统振动从而威胁部件、子系统直至发动机的安全运行;转静子碰磨除了会导致间隙增大及叶片损坏外,还有可能激发转子系统的弯扭耦合振动从而导致转子结构失效。在交变载荷的激励作用下,航空发动机转子上容易出现疲劳裂纹,裂纹使得转子承受载荷的截面积减小,在热载荷、机械载荷频繁作用下裂纹不断扩展,最终导致发动机转子断裂等严重事故。

在过去20~30年里主要的民用发动机OEMs为了强化各自产品的市场竞争力,都在发动机机械系统尤其是转子系统故障诊断与监测上投入了大量资源。由于民用发动机重量及高温环境限制,能够安装的振动传感器数量有限,一般只采用个位数的振动传感器来监测所有的高低压转子系统及零部件,而且大部分振动传感器安装在前、后、和中介机匣上,这就对故障诊断与预测算法提出了极高的要求:

1) 经过多个连续、及非线性不连续结构界面,振动信号从故障源传至传感器安装位置时已大幅衰减,且经过滤波(传递路径上的结构固有振动特性构成滤波机制)。

2) 发动机系统机械动力学频谱特性极端复杂、噪声源众多,导致微弱的故障信号可能被环境噪声淹没,需要采用信号处理方法以提取故障特征。

3) 要用少数几个传感器信号来追踪数量高出一两个量级的零部件的故障。因此,即便是常见的典型发动机机械故障仍然有许多未完全解决的问题。这其中最突出的就是转子部件尤其是转子盘件裂纹和转子连接件松动故障的诊断、隔离与预测。此外,现有的微弱信号特征提取方法尚无法解决发动机早期机械故障诊断虚警率高的问题,尤其是轴承和齿轮的早期故障诊断。

随着新构型发动机投入运营、新材料和新制造工艺投入使用,民用发动机EHM技术除了一些由于传感技术和算法的限制而悬而未决的老问题,又增添了新的挑战。新的更高效、更安静环保的民用发动机构型如齿轮传动涡扇(Geared TurboFan,GTF)意味着异于传统的双转子、三转子构型的发动机故障动力学特性、故障传播机理,因而急需新的故障传感及算法EHM解决方案。民用发动机设计的另一个重要趋势是先进材料和先进制造工艺的广泛应用,其中先进材料主要是指复合材料,先进制造工艺是指增材制造(3D打印)。复材、3D打印零部件的本构关系、失效模式等都迥异于传统的冶金手段得到的金属零部件,所以需要新的故障监测软硬件解决方案。

此外,随着在线滑油金属屑末技术的发展和其在发动机监测系统里的广泛使用,工业界越来越意识到滑油金属屑末监测对于零部件磨损和其它故障的重要性;采用信息融合算法综合机械振动、压力脉动和滑油屑末监测两类故障状态指示能够提高诊断精度,降低漏检率和虚警率。由于滑油监测和发动机机械故障的直接关联,滑油系统的故障诊断与预测被视为发动机机械故障诊断子系统的有机组成部分。

2.2 典型发动机机械故障诊断与预测

由于长期处于高温、高压、高转速的运行环境,涡扇、涡桨发动机常常发生转子不平衡、不对中、转静件碰摩等典型机械故障,严重影响发动机的运行安全性和使用寿命。由于涡扇、涡桨发动机结构的高度复杂化和故障的多样性,采用基于振动信号的传统信号处理方法如FFT(Fast Forier Transformation)虽然能基本满足常见的故障特征提取和故障分析的要求,但仍然存在不足和局限性;单纯依靠单个传感器采集的数据无法有效解决疑难故障的诊断,不能满足发动机转子复杂故障诊断的需求。

航空发动机机械故障多发且类型繁多,所以本节(典型发动机机械故障诊断与预测)以故障类型划分,针对每个故障类型列出问题、差距、和未来需要重点关注的研究方向。

2.2.1 轴承故障预测与诊断

滚动轴承是包括航空发动机在内的的高速旋转机械承力传动系统的关键部件,其工作条件非常恶劣、复杂,往往工作在高速、高温以及高载荷的工况下,工况变化剧烈,在工作过程中极易发生故障。一旦轴承发生故障,将直接影响设备的使用安全,轻则会使转子系统振动增大,转静子碰摩,严重时甚至会导致灾难性事故。目前,轴承失效公认是造成航空发动机空中停车、非计划换发的主要诱因之一,其中,内外滚道表面剥落是轴承失效的主要形式。CFM56-3发动机在1986年1月至1992年12月的六年间,高压压气机滚珠轴承失效占到了该型发动机空中停车事件的25%,在各种原因中名列首位。因此,开展航空发动机轴承的状态监测与故障诊断研究十分有必要。

通常,局部故障会激发轴承系统的结构响应。而轴承故障特征提取的目的即是通过对响应信号的分析与处理提取出对应的故障特征指标。1984年,McFadden等提出了基于Hilbert变换的包络分析方法,得到了轴承的故障特征频率,为通用轴承的故障特征提取提供了有效途径。由于包络分析物理意义明确,目前已成为工程实践中应用最广泛的轴承故障特征提取方法。其后,Liang、Antoni等又分别发展了基于能量算子解调和基于循环平稳分析的故障特征提取方法。这几种方法都是包络分析的不同形式,只是具体的包络计算过程不同。

航空发动机轴承故障诊断的主要困难是故障信号微弱,而航空发动机的背景噪声又很强;故障信号微弱有两个原因:① 振动传感器数量有限,传感器安装点远离故障源头;② 故障早期源头信号微弱。截至目前,除了风扇轴承的监测,其他发动机轴承故障监测的振动加速度传感器都安装在机匣上,轴承故障信号要经过多个不完全连续、非线性的接触面,并经历壳体的滤波效应才到达传感器,故障信号微弱。此外,轴承内、外圈特征频率、滚子特征频率一般低于1 500 Hz,而保持架故障特征频率一般低于100 Hz,在这些中低频率范围里发动机有大量噪声污染。所以发动机轴承故障诊断算法面临的挑战是从微弱的、被噪声污染的、并经过传播路径滤波的振动信号里提取出故障特征,并将虚警率、漏检率保持在可接受的范围内。

包络分析本质上是基于窄带信号分析的方法。在故障早期,故障特征非常微弱时,频带较宽的噪声有可能导致故障特征提取的失败。因此,增强故障特征算法受到国内外学者的广泛重视,已成为近年来微弱轴承故障特征提取方法研究的热点问题。包络谱方法特征提取在原理上和传统的谱分析方法是一致的,假设故障导致了周期性的信号,不管轴承故障发生在外圈、内圈、保持架、或是滚子滚珠上,都可以通过检视相应的特征频率处幅值大小来断定是否发生故障。在轴承故障早期,由于故障点较小,因而只会随机地导致冲击信号或者导致周期性的微弱信号。如果采用传统的FFT或包络谱分析方法,则所选取的时间窗内可能会错过故障信号因而无法捕捉到故障特征,或者无法从被噪声污染的信号中提取出微弱的故障特征频率信号;采用时频域混合分析(短时傅里叶变换、小波分析等)部分解决了这个问题。近二十年来,研究人员相继采用基于小波分析、经验模式分解(Empirical Mode Decomposition,EMD)等方法进行故障特征增强与提取。这些方法采用不同手段选择带通滤波器的中心频率和带宽,实现最优带通滤波器的设计,促进了轴承故障特征增强研究的发展。

除了上述较基础的时频域混合分析方法外,研发人员也试图通过主动地有选择性地增强故障相关信号分量以期提取出增强的故障特征。Yuan等提出采用基于EMD分解的广义的时频域维数(Generalized Dimension in Time-Frequency Domain) 作为早期轴承故障状态指示。尚柏林等将EMD方法与ICA (Independent Component Analysis) 相结合,选取合适IMF (Intrinsic Mode Function)分量利用基于非高斯性极大的ICA固定点算法进行混合再分离,得到信息较为独立的特征分量;然后对特征分量进行解调分析以得到能清晰反应故障状态的调制信号信息。共振稀疏分解(Resonance Sparse Decomposition)是另一种被广泛采用的早期故障诊断方法,是一种基于多字典库的稀疏分解方法,可以同时分解出滚动轴承故障信号中的瞬态冲击成分及其持续震荡成分。张勇对EMD处理后的信号进行共振稀疏分解分析,分别构建高、低品质因子小波基函数字典库,采用形态学分析方法建立信号稀疏表示的目标函数,进而实现对低品质因子的瞬态故障成分及其他持续振荡高品质因子噪声成分的成功分离,通过对低品质因子信号成分进行包络解调分析得到早期故障指示。

Wiggins提出的最小熵反褶积 (Minimum Entropy Deconvolution, MED) 是一种无需任何先验假设的能够提高信号信噪比时域盲解卷积技术;Sawalhi等提出采用 MED 和峭度谱结合以增强轴承故障信号;王宏超等采用最小熵解卷积对数据进行了降噪处理,然后采用稀疏分解提取滚动轴承微弱故障特征;刘尚坤等分别结合MED 和变分模态分解、最大谱峭度分量和变分模态分解进行滚动轴承早期故障诊断。McDonald 等在MED 的基础上提出了最大相关峭度反褶积 (Maximum Correlated Kurtosis Deconvolution,MCKD);以信号的相关峭度达到最大值为优化条件;MCKD 突出运算结果中的连续脉冲序列,从而在低信噪比下突出信号中的周期冲击性成分,以达到消除噪声干扰的目的。王朝阁等提出了结合总体局部均值分解(Ensemble Local Mean Decomposition,ELMD) 和最大相关峭度反褶积 (MCKD) 的早期故障诊断方法,运用ELMD 对采集到的振动信号进行分解,得到有限个乘积函数,然后对包含故障特征的乘积函数分量进行最大相关峭度反褶积处理以消除噪声影响,并凸现故障特征信息。

轴承信号增强算法,不论其动机是解决传感器远离故障源,或者故障处于早期因而动力学特性变化微弱的问题,都面临虚警率高的问题。这是因为该类算法的理论基础就是信息熵最小化、故障特征分量峭度值最大等假设,但是这些假设与现实有一定差距因而其正确性无法保证。所以“过度”处理信号就导致了虚警率的增加。

综上所述,未来航空发动机轴承故障预测与诊断亟待发展的方向包括:

1) 开发小型化、轻量化的振动传感器,以便就近安装,从源头增强故障信号特征。

2) 开发其他类型的对微弱故障更敏感的传感技术。

3) 挖掘传统时域、频域、及时频域算法潜力,辅以特征和决策融合,提高机械故障诊断正确率。

4) 开发分工况机械故障报警系统。一般来讲高状态意味着高载荷,因而故障动力学相应一般也更强烈;开发分工况机械故障报警系统,可以在降低高状态时虚警率的同时增加低状态时的漏检率。

5) 融合基于在线传感技术的诊断和基于在翼无损探伤及外场测试诊断。

2.2.2 齿轮故障预测与诊断

附件齿轮箱(Accessary Gear Box,AGB)装置经由与径向传动轴相连的一对锥齿轮从发动机主轴提取动力,飞机的起动系统、滑油系统、燃油系统、液压系统等主要附件都是由发动机转子通过附件机匣带动; 转接齿轮箱(Transfer Gear Box,TGB)则连接发动机转轴和AGB。作为航空发动机的重要组成部件之一,AGB(也称附件机匣)或TGB一旦发生故障,就会导致空停,甚至造成重大飞行事故。随着航空发动机的推重比和传动附件的转速不断提高,高速、重载、轻量化成为附件齿轮箱传动齿轮的主要特点。轻量化导致齿轮腹板变薄,使得其重量减轻,随着齿轮的工作状态,机械振动更容易在内部和外部激励下产生,这种机械振动不但会引起噪声、降低齿轮的啮合精度和可靠性,甚至会使传动系统失效,进而引发严重的后果。

航空发动机齿轮传动系统故障形式,随齿轮传动系统结构和工况的不同而表现各异。长期的工程实践中发现,附件齿轮箱传动齿轮常见的故障形式主要有:轮齿折断、接触疲劳破坏、和齿面胶合。轮齿的折断通常发生在齿根部,这是由于轮齿受力恰似悬臂梁的受力情况,齿根部的弯曲应力最大且为变应力,同时在齿根部还存在应力集中,因而在轮齿根部易产生疲劳裂纹。接触疲劳是零件的接触表面在接触应力的反复长期作用后所引起的一种表面材料去除的损坏现象,是一种兼有磨损与疲劳的力学行为,常发生在齿轮、轴承、钢轨、凸轮等零部件中,具有很大的危害性。大致可分为点蚀、剥落、表层压碎。齿面胶合是指在高速重载的齿轮传动中,由于齿面压力大、相对滑动速度高、摩擦发热而产生局部瞬时高温,如散热条件不好,润滑油的油膜被破坏,齿面金属直接接触发生瞬时点焊(粘着),此时,相啮合的齿面在做相对运动,引起较软齿面上的部分接触面材料沿啮合齿面相对滑动方向被撕破或起沟。发动机附件齿轮箱的振动问题同发动机整机振动问题一样,对航空发动机的安全、寿命等指标有着重要的影响。

目前工业界比较常用的齿轮故障诊断算法是基于Mcfadden等1986—1991年发表的他本人博士论文的经典方法。该方法的核心是:

1) 齿轮故障会影响啮合频率及其超次谐波、以及相应的边频段内的幅值和相位,啮合频率及其超次谐波的调制频率定义为±,=1,2,…,,=1,2,…,,为啮合频率,为转轴基频。

2) 在采用边频幅值、能量进行故障诊断时采用时域平均方法(Time Synchronous Average, TSA)对数据进行预处理可以降低噪声,进而增强故障信号。

Lei等在2014年对行星齿轮箱的故障诊断方法做了一个总结,从行星齿轮系故障建模、故障诊断信号处理、智能诊断3个角度对齿轮故障诊断方法做了比较全面的总结。该综述认为齿轮系的故障诊断需要在以下几个方面加强:

1) 针对齿轮各类故障程度和工况变化的试验要加强。

2) 齿轮监测的振动加速度传感器目前仍然只能安装在齿轮箱外壳上,齿轮故障信号要经过多个不完全连续、非线性的接触面,并经历壳体的滤波效应才到达传感器,故障信号微弱而且噪声污染严重,故障诊断信号处理算法需要解决该问题。

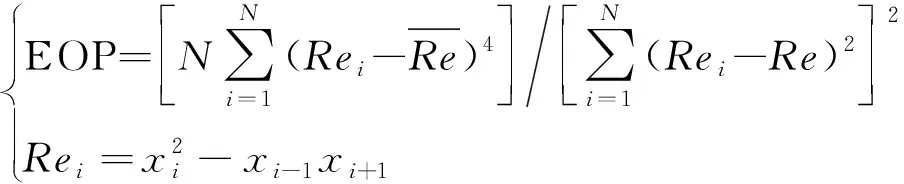

3) 基于多源信号的融合算法需要加强。Sharma和Parey在2016年对于主要McFadden的啮合频率及其超次谐波边频幅值及能量之外的其他齿轮故障状态指示 (Condition Indicators,CIs) 进行了总结,涵盖了常见的状态指示:平均振动幅值 (Root Mean Square,RMS)(时域状态指示);峭度 (Kurtosis)(时域状态指示);波峰因子 (Crest Factor)(时域状态指示);能量比 (Energy Ratio,ER)(平域状态指示); 能量算子 (Energy Operator,EOP)为

(1)

Wang等在2018年综述了基于振动信号的轴承和齿轮故障健康指示 (Health Indicator, HI)。他们将轴承和齿轮故障健康指示分为3类:基于振动信号处理方法,基于模型,和基于机器学习的健康指示,并分别进行了总结、论述。基于振动信号处理的HI是经典方法,而基于模型的方法通过建立自回归模型来监测齿轮随着时间的性能退化。由于轴承信号是具有一定随机性的循环平稳 (所谓Cyclostationary) 信号,而不是严格的周期信号,这种自回归模型在严格意义上仅适用于齿轮故障监测。作为一个动力学模型,显然自回归模型的阶数对于其性能有决定性的影响。2006—2010年有一系列自回归模型齿轮故障监测方面的研究工作发表,限于篇幅,在此不赘述。基于机器学习的齿轮故障是采用大量健康的齿轮动力学数据去训练统计、概率模型,如果该模型预测的结果与已知的行为有较大的偏离则断定故障发生。如果训练数据足够,机器学习方法还可以对故障进行甄别、分类。目前文献上可以查阅到的基于机器学习的齿轮系故障诊断方法都还限于基于普适机器学习方法包括各类神经网络建模方法,并没有见到针对齿轮故障信号特点的特殊处理,所以其在齿轮诊断上的适用性还有待验证。Xue在其博士论文里对于行星齿轮故障对于齿轮啮合刚度的影响进行了较深入的研究。Chen和Feng研究了在变转速工况下采用扭转振动信号进行行星齿轮系故障诊断,他们的研究指出可以通过扭转信号的时频域分析(短时傅里叶变换等)跟踪固有扭转频率处的瞬时幅值达到齿轮故障诊断的目的。

航空发动机齿轮的故障诊断目前所面临的主要挑战和亟需解决的问题是:

1) 目前安装在机匣上和风扇轴承附近的传感器都距离附件齿轮箱较远,齿轮啮合频率处信号衰减严重。

2) 现有的时频域齿轮状态指示无法精确判定具体的齿轮故障类型。

3) 齿轮融合故障诊断除了振动信号外也依赖于金属屑末监测,对金属屑末传感器及相应算法、阈值设置等都有比较高的要求。

4) 针对发动机早期齿轮故障的诊断方法还很匮乏。

5) 针对前述各类不同的齿轮故障模式的试验研究较少,公开文献上可资参考的数据很少,而反应真实航空发动机自故障源头至传感其位置的试验数据更少;需要在开展相关试验研究以填补空白。

2.2.3 发动机转子裂纹故障预测与诊断

裂纹是航空发动机和燃气轮机转子的常见故障。最新的例子是2021年2月20日,一架美联航UA328航班起飞后,突然发生引擎(普惠PW4000)故障起火,并有零部件脱落,后紧急返航;经查该事故很可能是由于风扇叶片裂纹未被及时发现导致。国内外已经在裂纹建模、裂纹转子非线性动力学特性、转子裂纹故障识别诊断及裂纹转子的寿命评估等方面开展了大量研究工作。

在裂纹转子的建模过程中首先需要确定裂纹的开合状态,目前常用的裂纹模型主要分为常开裂纹模型和呼吸裂纹模型,其中呼吸裂纹模型应用较为广泛。在呼吸裂纹模型中,假设裂纹开合频率为转子的转频,没有考虑不同转速下裂纹开合状态的变化。基于呼吸裂纹模型,国内外对裂纹转子振动特性进行了大量研究,发现裂纹转子主要具有以下特征:① 过1/2临界转速时振幅发生突变;② 转子振动频谱图上2倍频和3倍频幅值明显;③ 转子轴心轨迹为内8字型。

基于裂纹转子的振动特征,国内外主要发展了基于经验模式分解法、振动特征法、高阶谱法的裂纹转子故障诊断方法。裂纹转子的弯、扭、纵耦合动力学建模及振动特性方面也有相关的研究。

关于裂纹转子动力学试验的研究较少。由于呼吸裂纹在转子试验件上难以精确实现,目前裂纹转子动力学的试验主要通过线切割等方法在转子试验件上制造常开裂纹,进而开展动力学试验。在发动机零部件裂纹无损探伤(离线)领域,田武刚等设计了一种专用涡流探头,检测出篦齿盘均压孔边长、宽和深分别为4 mm、0.2 mm和1 mm的裂纹。之后,他们将涡流检测与内窥镜目视检测结合,研制了一种可用于均压孔边裂纹原位检测的设备,对在役发动机进行原位检测实验,发现了全部均压孔边裂纹,但没有给出裂纹的大小。付刚强等将多频涡流检测与视频内窥镜检测集成,研制了一套超小型一体化内窥涡流探头和仪器,实现篦齿盘均压孔边裂纹的原位检测。丁晓萍等使用涡流检测方法检测出涡轮盘榫齿深0.2 mm的裂纹和盘面上同样深度的裂纹。Woike等使用光学检测方法检测出旋转的盘面上长50.8 mm的裂纹。胡博等采用地磁场微磁无损检测方法检测出涡轮盘面长、宽和深分别为1 mm、0.15 mm和1 mm的裂纹。魏桂生和齐共金使用涡流检测方法检测出涡轮盘榫齿长25 mm的裂纹。于霞等使用涡流检测方法检测叶尖部位长、宽和深分别为5 mm、0.1 mm和0.15 mm的裂纹。董利明等使用激光声表面波检测出叶片根部和侧边10微米量级的疲劳裂纹。董瑞琴等使用超声检测方法检测出叶片深根部位长5 mm、深2 mm的裂纹。Zenzinger等使用涡流热成像检测出叶根长2 mm的裂纹。

目前的研究工作对航空发动机和燃气轮机转子结构特征及振型、转子工作温度环境等特性具体因素的考虑较少,使得目前裂纹转子的动力学模型及故障诊断方法无法满足航空发动机和燃气轮机非连续转子裂纹故障的诊断识别需求。未来的发动机转子裂纹故障诊断与预测重点研究方向是:

1) 开展航空发动机关键件全寿命试验,并在试验过程中全程收集相应的动力学信号,以获取裂纹故障发生位置、裂纹特性、及裂纹发展历程和相伴的动力学信号特征。

2) 收集自然损坏的航空发动机转子裂纹试验件,并开展相应的试验研究,以期得到更接近实际裂纹故障零部件的动力学响应特性。

3) 转子裂纹故障动力学仿真,尤其是早中期故障的动力学仿真。

4) 开发基于在线的振动信号和基于在翼的无损探伤融合裂纹故障监测方案。

5) 以往的研究表明,除非裂纹的几何尺寸达到一定水平而且裂纹在特定的走向,振动信号对于裂纹故障并不敏感,需要开发转子小尺寸早期裂纹故障诊断方法。

6) 需要探索应用振动信号之外的传感信号来诊断裂纹故障。

2.3 先进发动机构型及先进制备工艺零部件机械故障诊断与预测

2.3.1 GTF构型故障失效模式研究、故障预测与诊断

齿轮传动涡扇(Geared TurboFan,GTF)发动机的主要构型特点是在风扇与增压级之间安装有一个齿轮减速器。由此带来的优势主要为:① 降 低了风扇转速和叶尖速度,降低发动机噪声;② 增大发动机的涵道比,降低了整机油耗和污染排放;③ 减少了压气机和涡轮级数、降低了级负荷;④ 大幅减少发动机的零部件数量,从而降低发动机的价格与使用成本,并提高可靠性。

美国P&W公司于20世纪80年代后期开展了一项用于传动风扇的行星轮系的发展、研究工作,研制成一台减速比约为3∶1,传递功率高达24 000 kW,传动效率达到99.8%的行星齿轮减速器,命名为“清洁动力PW1000G系列发动机”,并于2016年交付了全世界首款GTF中大型涡扇发动机。PW1000G的齿轮减速器为星齿轮结构,其工作原理如下:齿轮减速系统有一个由低压涡轮驱动的中心齿轮(太阳齿轮)作为动力输入,5个固定的行星齿轮均匀围绕在太阳轮周边,这5个行星齿轮被一个齿环环绕着,并驱动齿环转动。这个齿环产生的扭矩直接驱动风扇轴,带动风扇旋转。采用这种简单传动的行星轮系时,输出轴与输入轴的转向是相反的,即风扇转子与低压转子转向相反。

英国航空发动机制造商罗-罗公司正在研制的超扇 (UltraFan) 发动机是另一款由欧美主要民用发动机OEM设计的GTF涡扇发动机。UltraFan对标双通道大型宽体民用宽体客机,设计输出功率达7万马力(350 000 kW);从2016年开始已经将动力齿轮箱放在姿态测试台上模拟飞行条件进行试验。2017年进行了关键部件动力齿轮箱 (Power Gear Box, PGB) 的首次运行。该齿轮箱也使用五个行星齿轮,传动比率为4∶1。

GTF构型在带来优越的噪声、排放、和油耗指标的同时,也对故障诊断与健康管理带来了新的挑战。GTF构型里的变速箱实际上将低压转子进一步分为了两个转子:风扇和低压涡轮。这就导致了GTF构型相较传统发动机双转子构型更复杂的转子动力学行为。此外,变速齿轮箱的引入带来了新的转子不连续性,减重所导致的转子系统柔性增加也会引起其动力学特性的变化。因此,GTF转子系统的故障模式、机理等也会明显不同于传统构型的转子系统。惠普公司的GTF构型发动机的EHM传感器较其前一代传统构型发动机增加了40%,数据采集量达到3倍;相应地普惠更新了其PHM监测算法和系统,已具备对于GTF发动机构型全面故障诊断和健康管理的能力。

国内洪杰、马艳红团队对于GTF构型涡扇发动机的动力学特性进行了分析。由于设计参数和试验数据的匮乏,国内针对GTF构型的故障动力学特性尚缺乏深入了解,针对GTF转子系统典型故障动力学模型及机理的研究尚未广泛开展。GTF构型EHM研发重点是:① 低压转子构型改变带来的新的故障失效模式和相应故障动力学特性变化;② 齿轮传动系统的故障失效模式和相应故障动力学特性。齿轮传动故障特征提取的主要难点在于:

1) 箱体内众多零部件都有可能出故障,包括轴承、齿轮等;而光齿轮故障就有轮齿啮合不均、齿轮点蚀、齿面偏磨、齿裂纹等众多类型,轴承故障也包括内外圈故障、保持架故障、滚子故障。

2) 不对中、不同心等故障也会在齿轮箱状态上有所体现。

3) 各种故障信号混叠在有可能相互重合的频段内,对故障检测和隔离带来困扰。

4) 而EHM传感器则受安装位置、操作限制只能安装在齿轮箱或者输入、输出轴上;故障信号通过传递路径到达传感器位置时已大幅衰减。

综上述,GTF构型主要研发需求是:

1) 结合试验和强度、动力学分析进行GTF构型故障失效模式、影响、及严酷度分析(Failure Mode Effect,Criticality Analysis,FMECA),确定故障失效模式,并通过全寿命试验等进行验证。

2) 根据FMECA分析结果确定故障诊断需求,并决定传感方案。

3)由于对于不同构型下的发动机数据处理偏重有所不同,在新的构型下,需要有针对性的开发相应的信号处理算法和系统,利用建模仿真信息等,辅助故障特征的提取和故障判别。

4) 开展GTF行星齿轮传动系统和低压转子系统典型故障仿真和验证研究。

5) 开展行星齿轮传动系统典型故障模拟试验。行星齿轮传动系统典型故障模拟试验在国外已有开展;但针对类似构型齿轮传动箱的故障模拟试验国内尚未开展。即便在欧美等发达国家,齿轮箱的故障检测还停留在依赖振动传感信号作为状态信号,且实用的工程解决方案在故障隔离、定位等方面尚与工程需求有差距;一般常用的齿轮箱监测方法会采用一个或多个振动传感器安装在箱体上,通过时域、频域信号处理得到齿轮传动系统故障,包括轴承、齿轮故障等。

6) 探索使用其他类型的传感器(如扭矩传感器)进行GTF发动机机械故障诊断。已有研究者采用声信号进行齿轮箱故障诊断与隔离、定位;但这类结果并不常见。

2.3.2 复材和增材零部件故障监测

民用发动机设计的另一个重要趋势是先进材料和先进制造工艺的广泛应用,其中先进材料主要是指复合材料,而制造工艺是指增材制造(3D打印)。

航空发动机风扇段重量在整个发动机重量中占比很高,在风扇段大规模使用复合材料已成为现代发动机发展的趋势,也是现代发动机对高推重比、低噪声、低油耗、高可靠性和高安全性的要求,GE的Genx和LEAP-X、以及RR的Trent XWB等先进发动机都采用了复合材料风扇叶片和机匣。叶片等结构的安全直接影响航空发动机的整体安全,2018年4月17日美国西南航空的B737客机事故就是由于发动机叶片断裂引起的非包容性故障,该事故引起了诸多航空公司对该型号发动机CFM56-7B叶片的恐慌,并启动了对同型号发动机叶片的大检查。

和传统金属空心叶片设计相比复材叶片在故障诊断和健康管理上面提出了新的挑战:新型航空发动机所采用的复合材料风扇(特别是叶片)具有结构曲率大(易分层)、离心载荷大(大结构变形使叶片与机匣产生摩擦)、易受外界撞击(飞鸟、冰雹、石子等)等特点,使得其损伤形式更为复杂,发动机的安全形式更为严峻;此外,复合材料不是各向同性的,其本构关系与制备方式有密切关系且完全不同于金属叶片,相应的诊断传感策略和方法都迥异于传统金属材料零部件。

目前,航空发动机健康管理的视情维护中对结构损伤的评估主要有两种方式:损伤探测和损伤预测。其中,损伤探测主要是指对结构进行拆卸并进行无损探伤;损伤预测是通过分析发动机工作时部件的工作环境,结合材料学、传热学和有限元分析理论建立发动机部件损伤模型、预测其损伤情况。随着现代传感器技术的发展,将传感器与发动机结构进行综合集成,实时监测结构的健康状态,对结构中可能存在的损伤进行诊断,并发展基于诊断结果的视情维护策略,将极大提升发动机的结构安全。

复合材料的广泛应用极大了促进了复合材料结构实时监测技术的发展。在民用飞机上,空客已在A350XWB、巴西航空在E190上对复合材料结构健康监测技术进行了飞行验证。巴西航空并已将基于结构健康监测的视情维护策略写入其维护大纲中。美国Sandia国家实验室和FAA正在开展对部分结构健康监测技术的适航符合性验证。罗-罗公司通过Advance项目和UltraFan项目在下一代航空发动机复合材料风扇叶片尖端安装光纤传感器监测叶片与机匣的间隙防止碰撞发生,并进行叶尖记时并以此计算叶片的损伤状况,实时评估发动机风扇健康状态;国内的刘鹏鹏、Lin等分别基于静电监测和涡流监测发展了叶片尖端碰撞故障监测系统。

综上所述,研究者们已采用单项传感技术对复合材料风扇叶片的监测进行了诸多探索。随着现代传感技术和信息技术的不断发展,采用多源、多物理场、分布式传感网络采集发动机复合材料风扇结构在全寿命周期的传感数据,探索信息融合技术综合处理结构状态信息和损伤信息,对发动机复合材料风扇进行在线和在翼综合监测与评估是未来航空发动机应用复合材料的主要发展方向。

除了复合材料,航空发动机制造商和零部件供应商已经将增材制造技术用于开发商业化的零部件。和传统金属加工方法相比,增材制造使整体化设计和阶梯功能性设计成为可能,并降低了原材料成本、减少了工装准备时间、实现了近净成形。增材制造技术还能够用于产品修复,进而降低了产品生命周期的整体成本。金属增材制造技术非常适用于制造发动机中具有轻量化要求的复杂构件,特别是带有内部油路、管路的构件,具有复杂凸缘或凸台、复杂翼型的构件,具有封闭或开孔蜂窝结构的构件和集成异形通路的构件;从另一个角度讲,增材制造技术适用于制造固有动力学特性复杂、故障模式也相对复杂的零部件。

3D增材制造的主要问题之一是部件质量一致性差,导致性能分散度远大于传统冶金制造工艺。在发动机增材制造部件的变形失效机理、强度寿命预测等方面尚未开展系统研究和验证,增材制造部件中材料多尺度微观组织结构不清楚;截至目前典型服役载荷环境下部件内应力还不清楚,尚未掌握原始缺陷对材料强度、疲劳行为的影响机理和规律。这就导致传统零部件的故障诊断方法不适用于3D打印件。由于增材技术在航空发动机制造上的应用还处于起步阶段,增材制造的零部件从制造过程的监控到增材零部件本身的缺陷、故障失效模式、检测(涵盖离线无损监测和在线基于状态的故障监测)在国内都还是空白。

在增材零部件的故障诊断和检测上,国内需要及时投入,梳理增材零、部件故障诊断与寿命预测需求,在相关传感领域和算法开发关键技术上持续投入以满足国内增材零部件的监测、诊断需求。

2.4 滑油系统的故障诊断与预测及融合诊断

发动机机械旋转部件的摩擦和磨损是降低发动机性能和预期寿命的最重要因素。滑油系统及其滑油品质直接决定了旋转部件的摩擦和磨损状态。滑油中磨损屑末携带丰富的发动机零部件磨损和滑油品质性能的重要信息,不仅可以直接反映发动机轴承及传动系统等磨损状态,而且可以进一步预测磨损的变化趋势,尽早发现发动机机械故障。金属屑末的数量和屑末颗粒和体积监测可以协助判断故障损伤是否发生,并反映了机械磨损和故障的程度;因而,滑油系统在发动机状态监测和故障诊断方面的作用越来越大,并作为整机机械健康监测的重要组成部分得到广泛关注和深入研究。

20世纪末欧盟相关国家在EuroFighter Ground Support System 研究项目中以EJ200 发动机为背景开发了地面和机载监视系统并取得了成功,近年来又开展了一系列针对滑油系统的攻关计划,如2001—2011年欧洲开展的ATOS (Advanced Transmission and Oil System) 计划和2011年至今开展的ELUBSYS (Engine Lubrication System Technology) 计划,旨在获得更佳性能的滑油系统以及滑油健康监视系统。目前美国最先进的第4代发动机在传统的屑末报警分析、光谱分析、参数分析的基础上,增加了静电传感器在线检测颗粒度、振动传感器检测附件机匣、应力波检测主轴承等新项目,并将其系统化融入发动机健康管理系统。

发动机滑油系统的故障诊断与预测及融和诊断方面的工作划分为

1) 滑油系统的在线诊断与预测方法: ① 滑油系统控制作动、滑油泵、及油滤组件等的在线监测。② 滑油金属屑末监测。③ 滑油品质监测。

2) 滑油油样检测:① 滑油金属屑末监测。② 滑油品质监测。

3) 滑油系统故障仿真

2.4.1 滑油系统的在线故障诊断与预测研究

国内虽然掌握了一些滑油系统的检测手段,但在商用发动机滑油系统监测方面,还缺少整机发动机的台架测试和飞行使用经验,尚未形成一个完整检测与监测体系。因此,亟需对各种检测/监测手段进行归纳、整理、研究,同时加强对新型的基于光、电和化学传感原理的在线传感器的研究,以获得全流域的滑油碎屑颗粒监测和滑油品质性能在线评估,以适应发动机健康管理系统的需要,为发动机视情维护奠定基础。

国内自2000年开始研发航空发动机滑油故障诊断专家系统。侯胜利、王威等提出了基于遗传编程的发动机滑油系统故障诊断,利用遗传编程从原始特征集中提取更能反映故障本质的复合特征,然后通过Fisher判别分析进行二次特征提取得到对分类识别最有效、数目最少的特征。在神经网络的分类试验中,经过遗传编程和Fisher判别分析提取的特征使样本集的可分性增大,分类正确率大大提高且显示出较强的鲁棒性。文献[108-110]基于小波神经网络航空发动机滑油系统故障诊断方法进行了研究,结果显示小波网络应用于故障诊断时收敛速度快,为非线性系统的故障诊断提供了新的理论和方法。任忠朝初步探讨了状态监视系统在航空发动机试车台上的应用。张东峰等研究了基于集成智能算法的发动机滑油系统融合诊断。许伟、王晓刚等分别将统计诊断理论(包括贝叶斯理论)用于航空发动机滑油系统故障诊断。文献[115-118]分别将故障树分析应用于发动机滑油系统故障诊断中,涵盖了模糊故障树和扩展故障树。梁茂宗等使用DS证据理论决策层融合结构融合了4种经典信息融合算法,对滑油系统典型故障进行诊断。

2.4.2 滑油品质检测和屑末监测

滑油油样检测是相对成熟的技术,实验室检测滑油油样指标主要包括粘度(Viscosity)、氧化度(Oxidation)、酸粒子数 (Total Acid Number, TAN)及pH值、水含量等理化指标。每一个指标可视为是一个状态指示,一般每个指标都有一个正常值范围。以黏度为例,粘度是滑油的关键性能指标,黏度太大有可能导致被润滑表面滑油太少导致烧蚀,黏度太小则滑油承载能力太差导致金属表面直接接触而导致烧蚀;所以,健康的滑油黏度是在一个范围内,过低或者过高都需要报警。而氧化度、水含量、酸粒子数等指标则只有一个超限值,也就是说不存在“过低”报警阈值。和其它系统报警值类似,阈值是基于大量运维数据由统计方法确定。滑油油样检测在发动机EHM里应用的难点是如何与其他系统状态指示及其特征融合以得到综合的系统、子系统健康评估。除了油样检测,轻质化的多功能滑油状态在线监测传感器将提供目前不具备的航空发动机油品实时监测能力。

离线的工业滑油油样检测报告一般会涵盖基于光谱分析的金属屑末检测。滑油品质检测主要关注以粘度、氧化度、酸度为代表的滑油性能的退化。而金属屑末检测项目里除了滑油性能添加剂(比如工业润滑剂里经常添加的钡),并不与滑油性能直接相关。发动机零部件(包括轴承、齿轮、轴、联轴器等)的磨损、退化总是伴随着金属屑末的产生;即便在轴承、齿轮故障的早期阶段,微细的金属屑末也会进入滑油。因而,发动机滑油金属屑末检测本质上是一种机械故障指示(Condition Indicator, CI),在发动机机械故障诊断中起着重要作用。现代的离线光谱金属分析手段可以检测出微量的滑油金属并加以区分,进而甄别发动机磨损部件。通过将滑油金属屑末监测的结果与振动监测结果融合,可以提高发动机机械故障诊断精度。

常用的油液金属屑末光谱检测方法有原子发射光谱分析法、原子吸收光谱分析法、X 射线荧光光谱分析法等。其它油液金属屑末分析方法还有铁谱分析法、电镜扫描-能谱分析法及自动颗粒计数法等。

金属屑末检测可以采用所谓的“磁堵”;“磁堵”顾名思义利用安装在回油路中或者附件或传动齿轮箱中的磁性屑末收集器吸附滑油中的金属碎屑,通过定期对磁性探头上的屑末样品进行分析可以揭示发动机机械系统磨损状况。磁堵也可以直接联接金属屑末报警控制电路在必要时提供实时在线报警。显然,只有在磁性探头在一定期限内收集到一定量的铁磁性屑末后系统才有可能报警。因而该方法仅在金属屑末体积比较大(>100 μm)或者屑末数量比较大时才会有效,因而更适用于中晚期的机械故障诊断与报警;独立采用磁堵进行故障报警不适用于发动机早期故障。

滑油铁谱分析是利用高梯度强磁场的原理,将滑油中的磨损颗粒分离出来,这些磨粒按一定的规律排列在谱片上,然后通过铁谱显微镜来观察滑油中金属颗粒的大小、形状和分布规律,并以此来分析判断发动机内部的磨损情况。铁谱分析技术有效的颗粒分析范围是1~100 μm。可以采用带有能谱仪(Energy Density System, EDS)的扫描电子显微镜对磁堵收集的磨损颗粒进行分析,利用电镜分析对其尺寸、形状及表面特征,进而判断磨损机制;根据能谱确定材料成分并确定材料牌号进而完成故障零部件定位。磨损颗粒的大小、形状、及表面特征等也揭示了相应零部件的损伤严重性。

上述的光谱金属屑末和磁堵金属屑末分析都限于由于渐进性磨损引起的比较小的金属屑末分析,突发机械故障和中晚期发动机机械故障会引发比较大的金属颗粒,针对这类金属颗粒的分析需要借助于能量色散X 射线荧光光谱分析或者在线大颗粒监控金属扫描仪。

SAE专门为航空发动机滑油系统监测发布了一系列AIR1828系列报告。在2018年4月发布的AIR1828C第7章专门讨论滑油屑末监测;在这个报告中,滑油金属屑末检测方法被分类为两大类:基于定期采集滑油油样的离线分析 (Off-line)和在线 (On-line) 屑末检测。在线滑油金属屑末传感装置又被进一步分为以下几类:① 磁堵 (Magnetic Chip Collector) 和电子磁堵(Electric Chip Detector); ② 金属颗粒计数器 (Pulsed Electric Chip Detector); ③ 筛网式全流量金属屑末检测器 (Screen-type Full-flow Debris Monitor); ④ 离心式屑末分离器 (Centrifugal Debris Separator); ⑤ 感应颗粒计数器/收集器/检测器 (Inductive Particle Counter/Collector/Monitor); ⑥ 感应金属颗粒计数器/收集器 (Inductive Ferrous Particle Sensor/Collector); ⑦ 静 电滑油颗粒计数器 (Electrostatic Oil Debris Monitor)。该SAE报告也涵盖了与滑油金属屑末相关的油滤屑末分析及滑油品质分析。

Toms等给出了一个基于油滤屑末分析的航空发动机视情维护案例在J52发动机上成功应用的案例。孙衍山等详细总结分析了超声检测技术、光学检测技术、电磁检测技术和能量检测技术等在航空发动机滑油磨粒在线监测中的技术适用性。林凯等提出了由滑油金属屑末传感器、金属屑末信号处理机、金属屑末信号解析算法和诊断单元组成的在线滑油金属屑末检测系统,通过仿真验证了该系统能够稳定检测到直径 100~900 μm 的滑油金属屑铁磁、非铁磁颗粒。

不论是基于离线滑油屑末监测的、或者在线的金属颗粒计数的发动机机械故障诊断与预测,其报警阈值的都通过实测数据统计分析得到。滑油屑末监测、分析较传统发动机振动监测和分析更为复杂,体现在状态指示的多维度:① 屑末数量在多个体积范围内报告;② 可以得到各种不同金属的浓度测量结果;③ 可以得到屑末表面、形状特征等。有效充分地利用滑油屑末分析结果可以协助判断机械故障的发生并将故障隔离到零部件水平。

基于屑末监测的发动机故障诊断算法和逻辑的开发除了判断故障是否发生、故障程度、及故障隔离,融合金属屑末CI和基于振动信号的CI以得到准确的机械故障诊断和隔离结论也是一个重要的任务。陈果等研究了基于图像识别的航空发动机滑油滤磨屑检测技术,利用核主成分分析对滑油滤图像进行特征提取;运用二维最大熵遗传算法对滑油滤磨屑图像进行阈值分割并提取图像特征量,并采用多元回归分析法确定了图像特征量与磨损烈度值之间的线性关系。该发动机滑油滤磨屑分析诊断系统已被成功应用于某型航空发动机的外场滑油滤监控。陈果团队还采用神经网络规则提取方法得到了发动机磨损故障的诊断规则,并应用 DS证据理论实现发动机磨损故障的融合诊断。Shang等采用小波分析方法对在线金属屑末传感信号进行降噪处理,从而排除了振动对传感信号的干扰并准确地提取出金属屑末体积信息。张建等采用支持向量机分类算法处理铁谱分析数据,实现发动机磨损诊断,并提出采用免疫算法进行支持向量机惩罚因子、松弛变量及核函数参数优化。

2.4.3 滑油系统故障仿真

滑油系统故障建模主要有两个途径:基于物理原理的建模和基于数据的建模。基于物理原理的滑油系统故障建模常用的商业软件平台有AMESim、Flowmaster、MATLABSimulink、SimulationX等。AMESim(Advanced Modeling Environment for Simulations of engineering systems) 是一款目前比较先进的系统工程高级建模和仿真平台。AMEsim 是IMAGINE 公司于1995 年推出的专门用于一维流体系统仿真的软件包,可用于液压/机械系统的建模、仿真及动力学分析。AMESim 使用图标符号代表各种系统的元件, 这些图标符号要么是国际标准组织如工程领域的ISO 为液压元部件确定的标准符号,或为控制系统确定的方块图符号。AMESim 已经在国际、国内成为主流的流体动力、机械、热流体和控制系统仿真解决方案。Flowmaster由英国Flowmaster公司开发,目前隶属于Mentor Graphic公司。Flowmaster是另一款面向工程的一维流体建模、解算平台,可以对流体系统进行瞬态和稳态分析。MATLABSimulink是美国Mathworks公司推出的可视化仿真工具。Simulink是一个模块图环境,用于多域仿真及基于模型的设计。MATLABSimulink得到广泛重视始于其强大的动力系统仿真和控制模块设计能力,最近这一二十年Simulink也越来越多地被用于一维流体系统模拟。SimulationX是多学科领域建模、仿真和分析的通用CAE工具,具有强大的标准元件库,元件库包括:1D力学、3D多体系统、动力传动系统、流体力学、热力学、电子电磁、控制等。

AMESim已被广泛应用于滑油系统、燃油系统、液压伺服系统的性能、故障建模与仿真。白杰等在AMESim中搭建发动机滑油系统模型,并针对供油子系统中的油滤、活门等进行故障注入,得到油滤堵塞、单向活门卡滞、旁通活门弹簧松弛、泄压活门预紧力不足等典型故障与压力、流量等状态指示之间的关系。高久好等建立了某传动装置润滑系统的仿真模型,在AMESim软件中分析了该润滑系统的最小需求流量、行星轮轴承的工作参数和结构参数对润滑性能的影响等。并找到了行星轮轴承润滑故障的原因,提出了改进的技术措施。MATLABSimulink也已被广泛应用于飞机、发动机滑油系统、燃油系统的性能、故障建模与仿真。闫星辉等在MATLAB/Simulink环境下开发了滑油系统通用模块库,构建了系统仿真模型,完成了高温起飞工况下的实例计算,并与GasTurb发动机模型进行了联合仿真。除了单一环境下的故障仿真研究,研究者们也通过同时采用AMESim模拟流场、采用Simulink仿真系统作动系统和系统响应对发动机滑油、燃油系统特性和控制进行了仿真研究。包涵等采用Flowmaster 软件对直升机滑油系统阀门开闭时间和泵的启停对压力脉动的影响进行了分析。王常亮等开展了基于SimulationX 的可调静子导叶机械滞后效应系统仿真,提出了一种新的故障模式,并通过台架试验完成了验证。

上述的AMESim、MATLABSimulink、Flowmaster、SimulationX等平台建模都是基于物理原理,基于数据的建模则主要有两种形式:自回归模型和神经网络建模。刘振刚和郭政波通过递推最小二乘法辨识方法,针对计量活门控制装置具有结构复杂、强非线性的特点,选取Hammerstein模型作为该装置的预选模型建立了涡扇发动机的主燃油系统的Hammerstein 模型,并用试飞数据验证了数据处理和辨识算法的可行性;本文献的方法原理上也适用于类似滑油子系统建模。马明明基于大量试飞数据,采用人工神经网络方法建立了发动机滑油系统全工作过程的模型,并在试飞中应用滑油模型进行状态监控,实现了滑油参数实时趋势监控,表明基于该模型的实时趋势监控是可行的、实用的。曹惠玲等将SOM(Self-organizing feature Map)神经网络用于航空发动机滑油系统故障检测研究,合理使用了滑油系统的QAR 数据并利用SOM 网络对训练样本数据分类的特性,建立了滑油系统的故障检测模型;用实际样本数据对模型进行测试,结果验证了模型的有效性。刘渊等提出基于执行机构模型和发动机燃油逆映射模型的故障诊断方法,采用ELM 建立了精确的逆映射模型,并针对执行机构回路中的各种常见故障进行了半物理仿真试验,所提出的故障诊断方法已经通过半物理仿真试验验证;且软件实现方便、实时性好,对提高系统可靠性具有重要作用。

综上述,滑油系统故障诊断与预测的未来需求和发展方向为:

1) 研究滑油品质性能退化特征(如氧化度、屑末含量和水分含量)与滑油性能参数(黏度等)耦合模型,发展先进的基于滑油理化特性、光电磁特性变化的滑油功能失效的接触式和非接触式监测和评估方法,建立基于滑油性能退化表征参数(黏度和介电常数)的滑油剩余寿命预测方法。

2) 研究全流域滑油碎屑光/电/磁感应与监测机理,建立基于碎屑多种维度(质量、形状、材料特性)和多种评价指标(运输效率、捕获效率、检测概率)有机综合的碎屑探测灵敏度模型,发展不同性质不同颗粒的铁磁性和非铁磁性碎屑的定量计数和定性分类方法,构建基于全流域碎屑长期监测数据的发动机机械部件失效模式识别、磨损状态评估和寿命预测方法。

3) 开发轻质化的多功能滑油状态在线监测传感器。

4) 开发滑油系统、燃油系统、空气系统、机械系统联合故障导入仿真能力,并试验验证。这将提升对于滑油系统故障特征的理解,并为融合诊断提供数据。

5) 开发振动故障指示、滑油金属屑末(涵盖屑末指示和油滤压差等状态指示)故障指示故障融合算法,得到基于两者的高精度HI(Health Indicator)。

3 EHM控制系统 (FADEC) 故障诊断与预测

3.1 FADEC故障监测背景

航空发动机是一种强非线性、时变、复杂的气动热力学系统,而作为发动机的核心组成部分,控制系统的目标是使发动机在整个飞行包线内能可靠和稳定地工作,并且充分发挥其性能效益。随着航空发动机的飞速发展,性能日益提升,对可靠性的要求也越来越高,传统的液压机械式控制系统已经难以满足现代航空发动机的要求。目前,全权限数字电子控制系统 (Full Authority Digital Engine Control, FADEC)已被广泛使用于现代航空发动机控制系统。与传统的液压控制系统相比,FADEC系统具有控制精确,控制模态改变简易等十分明显的优势。FADEC系统对于发动机从起动、加速到最大状态,再减速到停车具有全部控制权限,系统不仅要保证发动机具有良好的运行性能,还要通过众多传感器来监视发动机状态,进行健康管理,保证发动机的安全运行。

FADEC系统发展至今,以GE GP7000的控制系统为代表的民用第III代FADEC系统采用了先进的故障诊断及处理技术,容许单参数故障和各类多参数故障,而不会对发动机的工作造成不利影响。未来的FADEC系统将朝着全面故障诊断、预测与健康管理 (PHM) 方向发展演变,这对提高飞行安全、减少维修人力、增加出动架次率、实现基于状态的维修 (CBM) 和自主式保障有着重要作用。2011—2015年间CFM56-5B世界机队可靠性统计数据的分析表明,导致CFM56-5B发动机机队延误/取消的原因中,控制系统故障达到总故障数的29%,近三分之一。因此,需要对标国外第III代FADEC系统,同时考虑未来FADEC的发展方向,对故障率较高的控制系统的诊断技术研究进行梳理。通过控制系统故障诊断技术的研究以及成果转化应用,并辅以适宜的维护和维修策略,不仅能够大幅减少控制系统排故时间,还可以减少发动机机队的延误和取消,显著提高发动机的可派遣率,从而为航空公司创造经济价值。

FADEC控制系统包括电子控制器EEC (Engine Electronic Control)、液压机械装置HMU、作动部件和传感器。现阶段的作动部件主要是电液伺服执行机构,它包含电液伺服阀、液压作动筒以及相连的机械结构等。数字电子控制系统基于传感器测量信号,通过电子控制器计算出当前工作状态下控制量的指令信号,并通过执行机构驱动实际控制量,进而改变被控对象的工作状态。因而,数字控制系统的正常工作,与得到准确的传感器测量信号与执行机构能正确执行控制指令都密不可分。如果传感器发生故障,将给电子控制器提供错误的信息,以致输出错误指令,或者虽然指令正确,却由于执行机构故障而错误地操作控制量,这些情况都会影响被控对象的性能,甚至引起灾难性的后果。因此,FADEC系统故障诊断的技术问题可以总结归纳为由大量的电子元件、传感器和执行机构组成的数字电子控制系统故障诊断技术。但由于FADEC系统是一个分布在整个发动机上的复杂系统,而航空发动机又长期处于高温高压、复杂多变的工作环境,因此FADEC系统各部件的故障类型多种多样,故障在部件间的传播路径和模式非常复杂,故障可能会出现在系统的各个层级且互相耦合,这就对故障发生后的诊断技术提出了极大挑战。

作为FADEC必不可少的组成部分, EEC的性能和可靠性是发动机性能和运行安全的重要保证。由于传感器位于发动机各个位置,其工作环境不同、原理各异,使得数字电子控制器(EEC)的接口电路和信号调理电路的结构和功能复杂。随着航空发动机技术的发展,EEC的功能和复杂度还在持续增加,其发生故障的概率也随之增加。当前对电子控制器的故障检测,主要依赖BIT (Built-In-Test)机内测试技术来实现。早在20世纪80年代,美军方就认识到了BIT 及外部测试对维修性有着重大影响,并可影响武器系统的采购及寿命周期费用。在民机方面,国外也大量采用了BIT技术,例如波音公司为了减少机载设备维修时间、降低维修费用便在其客机的设计中大量采用BIT技术,使波音747、757、767等客机的故障隔离时间和维修时间大大缩短,提高了飞机的工作可靠性。

传感器是电子控制器的主要信息来源,传感器故障是指发动机传感器不能提供与实际参数相符的测量值。航空推进系统中,大量的传感器工作在在恶劣的环境下,工作过程中会受到许多干扰,例如电磁干扰、噪声、元件老化,发动机性能退化等,这些都会对传感器的故障分析造成困难。传感器一旦发生故障, 轻则使控制系统的性能下降, 重则导致灾难性后果,如美国宇航局在一次地面试验中, 由于发动机燃烧室控制回路中压力传感器的失效发生了爆炸事故。2009年6月1日法航的A330-203客机与2018年2月11日俄罗斯萨拉托夫航空公司安-148客机事故都与空速管失效有关。2014年7月24日,发动机压力传感器失灵直接导致一起阿尔及利亚航空空难,机组人员和乘客116人全部遇难。虽然依赖BIT自检测能够检出一些传感器信号突变的“硬”故障,但对于缓慢变化的“软”故障,传统的BIT检测方法则无能为力。未被检测出的传感器“软”故障寄生在发动机控制系统中,经过一定时间的发展,会变成具有巨大破坏力的“罪魁祸首”,正如前文中提到的空难原因。因此,由于传感器“早发生-早诊断”的要求对故障诊断的精度和正确率都提出了高要求。

由于发动机经常工作在过渡状态且工作范围宽广,使得传感器信号本身具有丰富的动态成分。而且信号获取路径上受到的各种噪声干扰以及发动机部件个体差异与性能退化等因素影响,都会使传感器测量信号的信噪比降低,给故障信号的提取增加难度。由于故障信号和干扰信号二者的频谱混叠,也无法通过传统的信号处理方法增强信噪比。此外,传感器信号漂移故障在早期的幅值变化通常较小,要待其积累到一定程度后,才会影响控制系统的输出,从而威胁发动机的安全运行。正因如此,传感器“软”故障诊断方法的研究一直是国内外关注的焦点。

发动机执行机构执行电子控制器命令,调节各控制量,实现对发动机控制。电液伺服作动机构是现代航空发动机广泛使用的一种执行机构,例如燃油计量装置,可变几何面积结构等。电液伺服机构故障是另一类主要的控制系统故障。同样,BIT自检测虽然有输出回路检测功能用于在线诊断执行机构故障,但检测效果并不能满足发动机可靠性的要求。目前应用较为广泛的残差检验方法,是根据执行机构模型输出与测量输出之间的残差构造故障诊断逻辑。但是,当LVDT传感器出现故障时,残差检验法并不能将其与执行机构自身故障实现故障隔离。为此,执行机构故障诊断必须能将执行机构故障和LVDT传感器故障分离开来,以便分别采取不同的容错控制策略,以保证发动机控制系统的安全运行。

3.2 FADEC系统故障诊断方法国内外研究现状

航空发动机控制系统故障诊断早期采用基于硬件冗余的故障诊断方法,例如三冗余传感器的表决逻辑,通过传感器数据的两两对比,能够将发生故障的传感器检测并隔离出来。硬件冗余虽可有效提高系统可靠性,但会增加系统的复杂性。在这样的情况下,利用由解析数学模型产生冗余信号的故障诊断逐渐发展起来。

美国麻省理工学院的Beard于1971年首先提出用解析冗余代替硬件冗余,基于检测滤波器方法研究复杂线性系统的传感器和执行机构的故障重构问题。1974年,Wallhagen和Arpasi采用传感器的解析余度技术进行故障诊断,提高了发动机控制系统的可靠性。Wells和Silva提出了利用贝叶斯假设方法实现发动机传感器故障检测的方法,并且首次将解析余度技术成功应用于涡轮发动机。Willsky和Jones于1976年将广义似然比方法用于线性随机系统的故障检测与诊断。20世纪70年代末,Corley和Spang提出故障指示与校正作用(Failure Indication and Corrective Action,FICA)系统并获得广泛应用,FICA系统用扩展卡尔曼滤波器(Extend Kalman Filter,EKF)及机载的发动机实时模型产生状态估计和残差,基于残差构建故障检测逻辑判断硬故障产生,并用滤波器估值实现容错,但此系统不能检测漂移类故障。

20世纪80年代中期开始,美国相关学者将研究重心转移到传感器软故障方面。在美国科研机构展开的关于发动机控制系统故障检测、隔离与重构(Fault Detection Isolation and Accommodation, FDIA) 的一系列研究中,NASA Lewis研究中心的ADIA (Advanced Detection Isolation and Accommodation) 计划全面总结了当时的各种适用于航空发动机的传感器FDIA算法,并在此基础上构建了多个卡尔曼滤波器(Kalman Filter, KF),基于解析余度的思想,检测传感器故障,且重点研究传感器软故障问题。该计划已在F100等发动机上得到成功验证。Kobayashi等利用基于数学模型的方法,在发动机传感器、执行机构与部件故障方面进行了更为深入的研究。与前期的研究相比,该学者将发动机健康参数与飞行条件考虑在内,基于发动机机载非线性模型与混合卡尔曼滤波器,研究FADEC系统双通道传感器在线故障诊断问题。

基于数据驱动的故障诊断方法是另一类研究较多的故障诊断方法,它仅需对过程运行数据进行分析处理,从而避免了系统精确解析模型无法获取的问题。Aretakis 等提出一种基于模式识别技术的发动机传感器故障诊断方法,将传感器测量值输入到自适应模型中,用产生部件特性修正系数来对传感器故障进行诊断并采用模式识别技术隔离出传感器故障,解决了传感器缓慢漂移故障和模型不匹配问题。Zedda和Singh使用最优估计法对传感器进行故障诊断并在涡轮发动机上得到验证。20世纪90 年代,以神经网络为代表的智能算法在传感器故障诊断中的广泛应用,促进了航空发动机传感器故障诊系统的深入发展。Guo和 Nurre提出了一种基于人工神经网络 (Neural Network,NN) 的传感器故障检诊断及信号重构系统,并且在 SSME (Space Shuttle Main Engine) 上取得了良好的验证效果。Mattern等提出了基于自联想NN (Auto-associative Neural Network) 的传感器故障诊断方案并在涡轮风扇发动机中成功地进行了验证。Napolitano等提出了一种以硬件为基础、基于BP 神经网络在线学习的控制系统传感器故障检测、辨识与重构的方法。Kobayashi和Simon结合NN的非线性映射优势和遗传算法对测量不准确的鲁棒性特点,检测传感器故障,以减少漏报与误报。Rausch等基于EKF生成的残差,利用多重假设检验与NN的互补性,形成融合算法,以进行传感器、执行机构、部件的FDIA。

与传感器故障诊断方法的研究相比,专门针对执行机构故障诊断与容错控制的研究开展得较晚,且成果较少。Lee 和Park构建了一个梯级滤波器来进行故障诊断,该梯级滤波器由一组离散式卡尔曼滤波器和一组多模型交互滤波器组成。Lamoureux等通过构建估计器提取系统的显著特征,实现对电液执行机构回路的在线监控和离线诊断。Fan等提出用线性矩阵不等式条件解决针对执行机构效率损失的容错控制问题。在以上文献中,只有Lamoureux B的对象是航空发动机执行机构,但这种方法不能实现在线诊断。

随着国内发动机控制系统的研究逐步深入,国内学者利用基于数学模型的方法,在传感器故障诊断领域开展了多种尝试。许秀玲等基于多个卡尔曼滤波器,研究了单个和两个传感器的故障诊断问题,并对故障信号进行重构。薛薇和郭迎清提出一种改进的多重故障假设方法,解决两个以上传感器同时发生软故障的问题。黄向华将机载模型的输出作为对比,提出了模糊隶属度和动态阈值方法,以获得较为可靠的重构信号。陈毅在研究发动机传感器故障诊断问题时,基于KF组方法和Simulink仿真平台,建立了通用的传感器故障的检测、隔离与重构平台。张鹏和黄金泉基于双重卡尔曼滤波器同时实现了气路部件与传感器的故障诊断。张静和缑林峰提出建立航空发动机数控系统传感器未知输入故障模型,改善检测算法的鲁棒性,提高检测结果的准确性。覃道亮等提出应用未知输入观测器UIO理论来解耦航空发动机动态系统干扰的方法,增强传感器故障检测的鲁棒性。

国内大多数基于数据驱动的故障诊断研究都借鉴了国外的方法。如黄治军将小波分析方法应用于发动机传感器故障诊断领域。李本威等基于支持向量回归机(Support Vector Regression,SVR)方法,研究某型涡扇发动机常见传感器的FDIA。蔡开龙等将最小二乘SVR用在航空发动机传感器故障诊断和自适应重构上;鲁峰等对SVR进行了改进,提出了自协调粒子群优化SVR(SPSO-SVR)算法,并将其用于融合诊断机制,实现了传感器单一故障和多重故障的准确诊断。赵永平提出了在线学习稀疏最小二乘SVR算法(Online Parsimonious Least Squares SVR,OPLS-SVR)和硬SVR快速在线近似方法(Fast Online Approximation for Hard SVR,FOHSVR),通过在线采集数据对诊断系统进行训练,基于阈值对支持向量进行更新,并采用滑动窗技术限定SVR的规模,在某涡扇发动机的大量数字仿真证明了上述在线传感器故障诊断方法的可使用性以及良好的适应性。侯胜利等将免疫网络应用到传感器典型故障的研究之中,并进行仿真实现。龚志飞和郭迎清研究了主元分析方法在航空发动机传感器故障诊断中的应用。该方法不依赖发动机数学模型,但故障原因和故障之间的关系依赖于专家经验。

相比传感器故障诊断而言,国内对于电液伺服机构的故障诊断方法研究同样起步较晚,但也取得了一些研究成果。在航空航天领域,肖冰等利用自适应算法估计执行机构故障的最小值,然后设计滑模变结构控制器实现对执行机构故障的容错控制,该控制器同时还对干扰有着抑制作用。陈雪芹等把线性矩阵不等式和Lyapunov稳定性证明方法相结合,研究了一类线性不确定系统的鲁棒容错控制问题。李志宇等将执行机构的各种故障类型在一个具有凸多面体结构的变参数系统中统一表示出来,接着通过二次可分原理给出了容错控制器存在的充分条件。梁津津等通过设计自适应模糊估计器对执行机构故障进行在线估计,提出了一种基于自适应模糊故障估计器的全局动态滑模变结构容错控制算法。

而对于航空发动机执行机构在线诊断的问题,目前应用较为广泛的是残差检验的方法。蒋平国等于2005年提出了以执行机构的小闭环结构为基础,构建其数学模型,进而对航空发动机执行机构回路故障进行检测与决策,该方法通过求取模型输出与实际输出的残差,并与设定阈值进行比较,得出故障判决。2009年陶文华和叶志锋基于关系矩阵法,首先计算出执行机构的输入指令和发动机的实际输出之间的差值,然后结合事先设定的阈值来判定执行机构有没有出现故障,该方法对状态变量模型的精度提出了较高要求。2012年何皑等应用UIO理论估计发动机动态系统的工作状态,通过干扰正交投影弱化外界干扰对状态估计的影响,提高了航空发动机诊断过程中对噪声干扰和模型参数变化的鲁棒性,完成对执行机构的故障的诊断与检测。2013年韩冰洁和缑林峰设计了一组卡尔曼滤波器,通过对发动机的相关状态量进行估计,用滤波后的误差乘以一定权值再求平方和,来构建系统的残差量,由此判定出执行机构的故障并利用容错控制器的原理隔离故障部位的输出。这种方法要求每一个滤波器对应的传感器都必须严格筛选其输入量大小,这样才能让传感器有足够的自由度,才能让滤波器正常工作。2013年杨士权提出了一种基于支持向量回归机估计发动机主燃油流量的方法,使用通过离线训练得到的主燃油流量估计模型和执行机构小闭环回路模型来构建执行机构故障诊断系统,区分执行机构回路中的执行机构故障和LVDT传感器故障。2016年潘阳等采用自校正在线训练神经网络算法建立发动机逆模型,提出了基于发动机逆模型和执行机构模型的发动机燃油系统执行机构及其传感器故障诊断方法,在T700涡轴发动机半物理仿真试验平台上成功验证了执行机构及其传感器的漂移和偏置故障的故障检测及定位。

3.3 FADEC系统故障诊断关键技术及发展方向

综上所述,国内外学者针对FADEC系统故障诊断方法已经开展了大量的研究工作,许多成果也得到了较好的工程应用。但是,由于发动机机理复杂,而可观测的传感器测点数量有限,再加上发动机个体差异、性能退化等不确定因素的影响,使基于数学模型的故障诊断方法的诊断精度很难提高。通过采用机载自适应模型改善模型精度及检测输入量的信噪比是此类诊断方法的发展方向,但解决好传感器数目少于被估计参数的欠定估计问题 (Under-determined Estimation Problem) 是其关键技术之一。最近NASA Glenn研究中心的Litt研究了通过奇异值分解对被估计参数降维,然后采用Kalman滤波器估计降维参数的方法,Simon等提出了基于最优调节扩展卡尔曼滤波器 (Optimal Tuner Extended Kalman Filter, OTEKF) 实现被估计参数在最小估计方差和意义下的最优降维和估计方法。基于数据驱动的故障诊断方法在学术研究中虽然呈现出“百花齐放”的繁荣景象,但在发动机应用过程中同样存在着局限性。训练样本不足或仅有“小样本”的故障数据,限制了一些数据挖掘技术的应用,而泛化能力较弱又正是此类诊断方法的通常缺点。当然,新的数据分析方法一直以来便是学术界的研究热点,针对发动机故障诊断的工业应用应密切关注、跟踪其前沿领域进展。

以上两种故障诊断方法除了在各自的技术领域独自发展外,还将通过信息融合技术呈现综合化的发展趋势。利用不同方法的诊断信息在时间或空间上具有互补性的特点,通过整合优化形成更多、更精确的有效信息,可以规避使用单一诊断方法的固有缺陷,实现更加有效的故障诊断效果。当前应用较多的信息融合算法有联合卡尔曼滤波器、贝叶斯信息融合法、DS 证据融合、模糊融合和神经网络融合等多学科交叉的信息处理方法。未来的FADEC系统故障诊断框架由此应设计为可灵活地接入多种诊断算法,并能容易地将新算法所提供的信息同已有诊断信息或结果互相融合,给出更优化、更准确的故障诊断输出。

最后,FADEC故障诊断方法还要能适应发动机控制系统设计的技术发展,如电气化、智能化、数字化的发展趋势,必然会对现有的基于传统构型控制部件和集中式控制架构的故障诊断算法提出挑战。随着向分布式控制架构的迁移和边缘计算能力的成指数级增长,分布式BIT、分布式FDIA的自主智能诊断方法,甚至 “数字孪生”等数字化技术都可能在智能传感器和智能作动器中得到部署。例如,NASA Glenn研究中心等单位已针对基于模型和双余度传感器测量的航空发动机分布式故障检测、故障隔离和故障重构技术 (Fault Detection, Isolation & Reconfiguration-FDIR) 与健康管理算法开展了研究工作。

4 结 论

分析了民用航空发动机健康管理的需求及发展目标,从CBM+全流程的角度分析航空发动机健康管理系统应用现状及行业发展趋势,进而总结民用航空发动机健康管理的应用现状及差距、挑战,并指出未来国内需要重点关注的民用发动机EHM研发方向。讨论了气路故障诊断与健康管理、发动机机械故障诊断与健康管理、发动机FADEC系统故障诊断与健康管理的需求、必要性、现状及发展方向。