大口径机枪枪管内膛烧蚀行为与微观机理

2022-10-11窦彩虹靳鹏飞陈俊宇汪从珍李建军张程张诚黄进峰

窦彩虹, 靳鹏飞, 陈俊宇, 汪从珍, 李建军, 张程, 张诚, 黄进峰

(1.北京科技大学 新金属材料国家重点实验室, 北京 100083;2.河南科技大学 金属材料磨损控制与成型技术国家地方联合工程研究中心, 河南 洛阳 471003)

0 引言

枪炮身管射击时内膛阴阳膛线、尤其是坡膛部位在高温高压火药燃气作用下易发生严重的烧蚀。表层烧蚀后形成的熔化组织被高速气流冲刷造成内膛直径与药室容积逐渐增大,闭气功能随之减弱,初速下降。现代武器对射速、精度等要求不断提高,其寿终的评判标准主要以弹丸初速度下降量为主,即当弹丸初速度下降量大于规定值时,身管寿终。因此,枪炮身管的烧蚀问题引起广泛关注。

长期以来由于烧蚀过程的复杂性,国内外学者先后对身管烧蚀机理提出了不同的观点。当只考虑热作用时,有学者提出身管内表面体积的变化及熔化(熔点,1 723 K)与高温火药气体的瞬时加热有关。当考虑热化学耦合作用时,Cote等报道了身管的热熔化是由硫化铁和氧化铁组成的灰层熔化引起的。Kamdar等认为烧蚀坑是由于含高碳相的白层迅速熔化形成的。Men等研究中报道身管内表面的熔化是由于一些共晶相(如共晶碳化物)的熔化引起的。

上述观点主要认为身管烧蚀是由于身管表面的熔化和一些低熔点化合物的熔化造成的。然而,根据报道的身管内膛表面的服役情况,7.62 mm枪管、大口径机枪枪管,甚至155 mm火炮的最高内膛表面温度均低于1 300 K,这是因为尽管火药瞬间温度可达3 000 K以上,但由于时间极短,枪炮身管内壁温度最高约923~1 023 K,内膛表面温度无法使身管钢或一些低熔点化合物熔化(硫化铁1 470 K、氧化铁1 640 K、共晶碳化物 1 347~1 687 K),上述理论难以解释枪炮身管内壁出现的熔化组织。此外,当装药量和膛压较低时,枪炮身管内壁很难出现烧蚀或烧蚀不明显,说明在一定工况下,烧蚀发生存在门槛值,表征为温度、膛压、火药种类或装药量等。同时,枪管烧蚀过程中烧蚀坑的形成是在5~10 ms内完成,比文献报道的硫化速度或氧化速度要快得多。因此,深入研究并发现烧蚀发生的本质,具有重要的理论和应用价值。

根据文献[17-21],金属在高温高压、高速摩擦等极端工况下,除了熔化和氧化之外,还存在新的失效模式,即金属燃烧。与熔化不同,金属燃烧可在远低于熔化温度时发生,且燃烧过程伴随着强烈的热量释放,从而产生熔化相和氧化物。据报道,高温高压氧气等极端条件下服役的合金钢结构件可在低于熔点约600 K的温度下被点燃。项目组前期以镁条为引燃物模拟火药烧蚀,发现枪管钢烧蚀后形成了由氧化物和熔化相组成的烧蚀坑,与枪管烧蚀组织相似。但对于寿终枪管内膛烧蚀组织特征以及与微区燃烧的对应关系尚未见报道。

本文针对上述问题,以某大口径机枪为例,首先对现用30SiMn2MoV与新型长寿命MPS700V寿终枪管内膛组织形貌进行分析,研究枪管内表面的烧蚀微观结构,通过促进点燃试验对两种枪管钢进行烧蚀模拟实验,综合分析烧蚀枪管与烧蚀模拟试样的烧蚀特征提出身管烧蚀新机理,为进一步提高枪管的抗烧蚀性能提供了新的思路。

1 试验材料及方法

本文试验材料为某大口径机枪现用30SiMn2MoV枪管(内壁严重烧蚀、寿命短)与新型长寿命MPS700V(25Cr3Mo2NiWVNb)枪管(内壁轻微烧蚀,寿命翻倍提升),烧蚀模拟试样以30SiMn2MoV枪管与MPS700V枪管为原料,线切割加工成长度为40 mm、直径为1~10 mm的试样,然后分别用1000号、2000号砂纸去除表面氧化物并抛光。电镀铬工艺包括:乳白铬(温度68~71 ℃,电流 145 A,时间180 min,厚度5~10 μm)、过渡铬(温度64~67 ℃,电流180 A,时间10 min,厚度0~5 μm)、镀硬铬(温度63~65 ℃,电流180 A,时间150 min,厚度2~3 μm)和耐磨铬(温度65~67 ℃,电流210 A,时间3 h,厚度30~50 μm)。烧蚀模拟实验采用自制促进点燃试验设备,实验过程参考美国材料与试验协会标准ASTM G124-10测定金属材料在富氧气氛中燃烧行为的标准试验方法。烧蚀模拟试验中的烧蚀门槛压力是5次未观察到表面发生微区燃烧并且超过该压力时表面发生微区燃烧的最大压力。烧蚀模拟实验中引燃物镁条0.20 g,气体为纯度99%的氧气。采用日本基恩士公司生产的激光共聚焦显微镜VK-X250型观察烧蚀表面的三维形貌和测量烧蚀坑深度。采用德国Zeiss Auriga公司生产的FIB聚焦离子束对距离膛线起始部位10 mm处的烧蚀裂纹尖端进行取样分析。采用德国Zeiss公司生产的Supra 55型场发射扫描电子显微镜(FE-SEM)、荷兰FEI公司生产的Tecnai F30型透射电镜(TEM),分别对烧蚀试样的微观组织进行表征。

2 实验结果与分析

2.1 枪管实物烧蚀失效分析

2.1.1 枪管烧蚀实物形貌

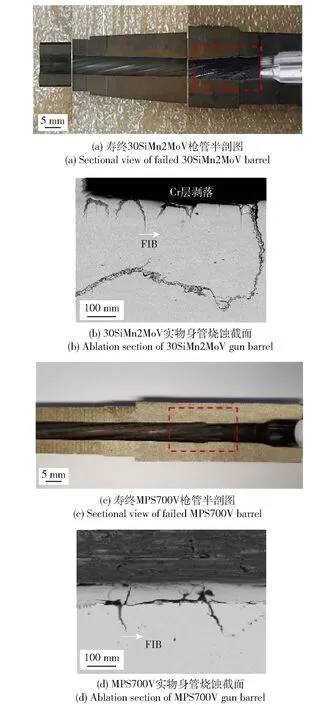

取同样射击规程下某大口径机枪寿终30SiMn2MoV枪管与新型MPS700V枪管进行解剖分析。两种枪管的烧蚀形貌如图1所示。从图1(a)中可以看出典型30SiMn2MoV枪管4、5锥处烧蚀严重,表面失去金属光泽,整个膛线附近出现高低不平的烧蚀坑。图1(b)为30SiMn2MoV 枪管距离膛线起始部位10 mm处的截面。由图1(b)可以看出30SiMn2MoV枪管该部位内膛表面镀铬层已完全剥落,裸露的基体表面形成大量的烧蚀坑与微裂纹,且部分烧蚀裂纹扩展至距离基体表面深 200~300 μm处。对于新型MPS700V枪管,从图1(c)中可以看出寿终内膛仍呈现金属光泽,无大面积烧蚀,仅膛线起始部局部发生少量烧蚀。图1(d)为MPS700V枪管中距离膛线起始部位 10 mm 处的截面,可以看出MPS700V身管表面镀铬层仍完整保留,仅有少量的微裂纹扩展至基体。

图1 30SiMn2MoV和MPS700V枪管的烧蚀形貌Fig.1 Ablation morphology of 30SiMn2MoV and MPS700V gun barrels

2.1.2 枪管烧蚀实物微观组织

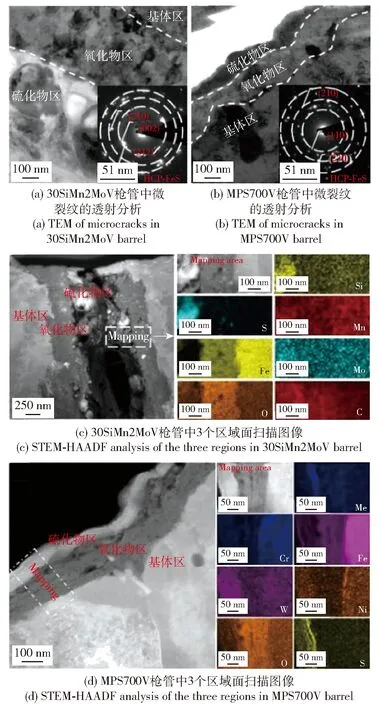

为进一步研究裂纹尖端烧蚀组织,采用FIB对裂纹尖端取样分析,取样位置如图1(b)和图1(d)中箭头所示。两种枪管烧蚀裂纹尖端微观分析如图2所示。图2(a)和图2(c)分别为30SiMn2MoV枪管烧蚀裂纹尖端的透射电镜分析结果,从图2(a)中可以看出从裂纹表面至内可分为硫化物区,氧化物区和基体区3个区域。其中硫化物区厚度约 1 μm,其衍射花样标定为密排六方结构的硫化铁相(PDF#65-1894),氧化物区厚度约580 nm,基体为回火索氏体。图2(c)中30SiMn2MoV枪管烧蚀裂纹尖端 3个区域面扫描结果显示硫化物区中硫含量升高,氧化物区中氧元素富集,基体区无明显变化,与图2(a)中形成的3个不同区域相对应。图2(b)和图2(d)为MPS700V枪管烧蚀裂纹尖端的透射电镜分析结果。由图2(b)可以看出MPS700V枪管从微裂纹表面至内也形成硫化物区、氧化物区和基体区3个区域,但MPS700V枪管中硫化物区厚度小于氧化物区,且硫化物区和氧化物区的厚度均显著小于30SiMn2MoV枪管。较薄的烧蚀层深度与新型MPS700V钢较长的烧蚀寿命一致。与图2(b)中生成的3个不同区域相对应,图2(d)中MPS700V枪管烧蚀裂纹尖端3个区域面分布显示硫元素在最外层富集,氧元素在中间区域富集,最内层基体区域元素含量无明显变化。

图2 30SiMn2MoV和MPS700V枪管烧蚀微观结构Fig.2 Microstructures of 30SiMn2MoV and MPS700V gun barrels after blation

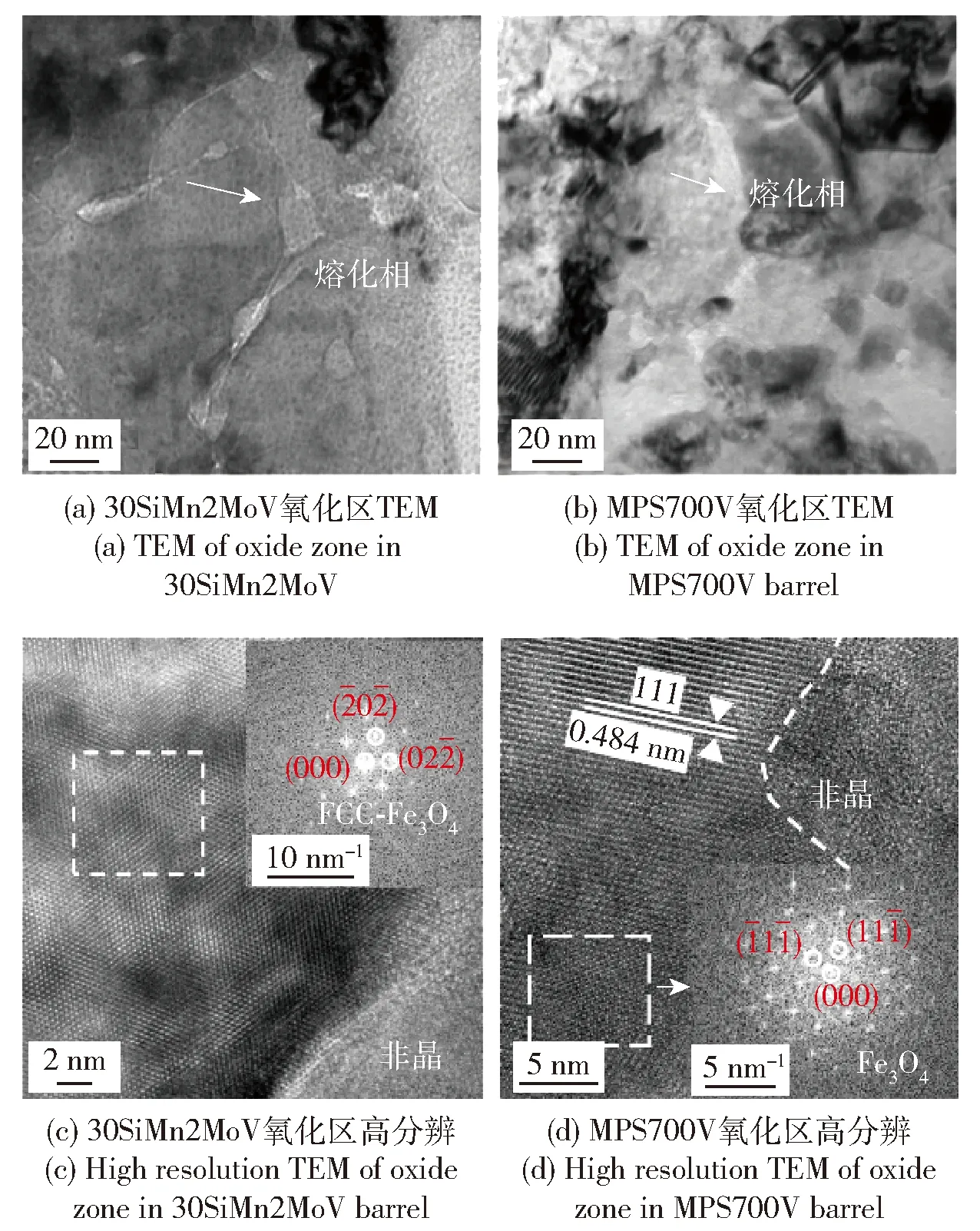

对两种枪管的氧化物区进行进一步分析,如图3所示。图3(a)和图3(b)分别为透射电镜下30SiMn2MoV和MPS700V的氧化区微观结构,从中可以看出两种枪管氧化区中生成的FeO晶界处出现熔化相。图3(c)和图3(d)中氧化区的高分辨分析结果显示,经傅里叶变换后熔化相为非晶结构,且非晶结构周围衍射花样标定结果为氧化物FeO(PDF#65-3107)。上述分析,结果表明身管烧蚀产物除硫化物外还形成大量氧化物以及熔化相,与文献[25]中报道的燃烧组织相似,因此本文采用促进点燃模拟烧蚀实验进一步探究枪管钢的烧蚀行为与机理。

图3 30SiMn2MoV 和MPS700V氧化区微观组织Fig.3 Microstructure of oxides zones in 30SiMn2MoV and MPS700V gun barrels

2.2 模拟烧蚀行为与组织分析

2.2.1 烧蚀性能分析

为更加贴近身管内膛服役工况,采用镁条作为引燃物,燃烧时释放出的瞬时高温模拟内膛表面高温火药燃气。通过摄像机记录试样在高温高压下的烧蚀行为并且对整个过程进行动态观察。身管钢试样的烧蚀过程如图4所示。图4(a)中显示当电源打开后通过电极两端的电阻丝加热对镁条进行能量积累,由图4(b)中看到在持续的加热下镁条完全燃烧为枪管钢试样底部提供瞬时高温。由图4(c)中看出释放的瞬时高温使枪管钢试样底部发生烧蚀,伴随着少量的火光和温度的急剧升高。由图4(d)可看到试样瞬间烧蚀后立即停止,火光消失烧蚀结束,此时烧蚀试样的前沿仍处于高温状态,图中显示底部发红。

图4 烧蚀模拟实验过程Fig.4 Process of ablation simulation experiment

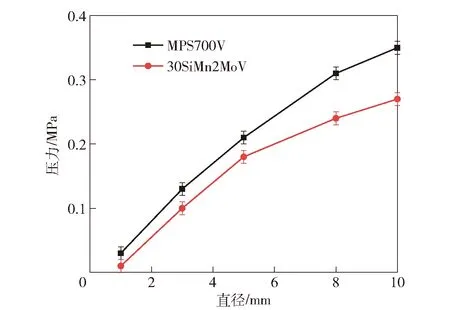

可通过发生烧蚀的临界压力反映试样烧蚀性能。图5所示为不同直径的30SiMn2MoV钢和MPS700V钢的烧蚀临界压力曲线。由图5可见:随着直径从1 mm增加到10 mm,MPS700V钢实验的烧蚀门槛压力从0.03 MPa增加至0.35 MPa,相同直径的30SiMn2MoV钢的烧蚀门槛压力从0.01 MPa增加至0.27 MPa;同样尺寸下MPS700V的临界压力比30SiMn2MoV高30%以上。同时,表2为直径3.2 mm枪钢镀铬前后的烧蚀门槛压力。由表2可知,MPS700V钢在镀铬前后的烧蚀门槛压力分别比相同条件下的30SiMn2MoV钢高36.6%和39.2%。由此可见,MPS700V钢发生烧蚀的压力门槛值和抗烧蚀性能显著优于30SiMn2MoV钢,与两种枪管烧蚀寿命规律一致。

图5 不同直径30SiMn2MoV和MPS700V的烧蚀门槛压力曲线Fig.5 Ablation threshold pressure curves of 30SiMn2MoV and MPS700V barrels with different diameters

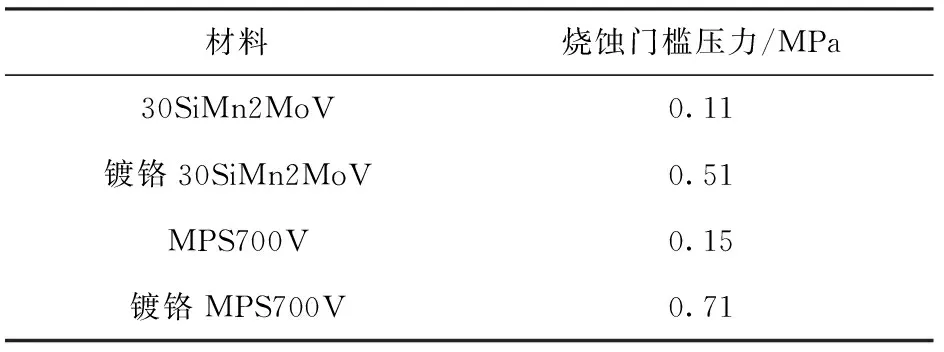

表2 30SiMn2MoV钢和MPS700V钢镀铬前后的 烧蚀门槛压力Table 2 Ablation threshold pressure of 30SiMn2MoV steel and MPS700V steel before and after chrome plating

为进一步对比两种枪管钢的烧蚀程度,图6描述了直径32 mm MPS700V钢和30SiMn2MoV钢在烧蚀门槛值氧压下的烧蚀形貌和烧蚀深度。从图6中可以看出镀铬前后的两种枪管钢试样在烧蚀门槛压力时表面都形成烧蚀坑。图6(a)和图6(b)分别为MPS700V钢和30SiMn2MoV钢表面烧蚀坑的平均直径分别为10 μm±05 μm和15 μm±04 μm,烧蚀坑的平均深度分别为3 μm±03 μm和4 μm±04 μm。图6(c)和图6(d)分别为镀铬MPS700V钢和镀铬30SiMn2MoV钢表面烧蚀坑的平均直径分别为12 μm±03 μm和18 μm±02 μm,烧蚀坑的平均深度分别为105 μm±01 μm和120 μm±04 μm。因此,镀铬前后MPS700V钢表面形成的烧蚀坑均小于30SiMn2MoV钢,深度降低约5~15 μm。统计得出,MPS700V钢的烧蚀面积约为30SiMn2MoV钢的12,镀铬MPS700V钢的烧蚀面积约为镀铬30SiMn2MoV钢的13。从镀铬前后两种枪钢的烧蚀临界条件与烧蚀发生形貌对比可以看出,镀铬前后新材料MPS700V钢的烧蚀性能均优于现用30SiMn2MoV钢。

图6 MPS700V钢和30SiMn2MoV钢镀铬前后的烧蚀形貌和烧蚀深度Fig.6 Ablation morphology and depth of MPS700V steel and 30SiMn2MoV steel before and after chrome plating

222 烧蚀微观组织分析

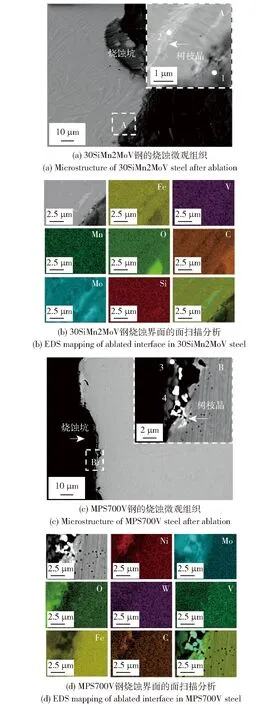

为对比枪管实物的烧蚀微观组织,对两种枪管钢烧蚀试样表面进行SEM分析,具体如图7所示。图7(a)为30SiMn2MoV钢试样的烧蚀表面,从中可以看出表面烧蚀严重且烧蚀坑内基体上形成了大量的树枝晶,说明模拟烧蚀实验过程也产生了熔化相。图7(b)为30SiMn2MoV钢烧蚀界面处的面扫描分析,从中可以看出O元素富集在烧蚀后的产物,而Mo元素富集在未发生烧蚀的树枝晶处。图7(c)为MPS700V钢试样的烧蚀表面,从中可以看出MPS700V钢表面形成的烧蚀坑比30SiMn2MoV钢浅,且烧蚀坑中附近仅有少量的树枝晶生成。图7(d)为MPS700V钢烧蚀界面处的面扫描分析。同样,MPS700V钢烧蚀后的产物中有大量的O元素富集,而未发生烧蚀的树枝晶处主要由Mo和Ni元素富集。对烧蚀坑内的产物和未发生烧蚀的树枝晶处进行EDS成分分析,具体如表3所示。表3中1点和2点可以看出30SiMn2MoV钢的烧蚀产物中对氧亲和力比Fe强的Mn、Si、V元素含量升高,枝晶处Mo和C元素升高,表明30SiMn2MoV钢中氧压门槛值较高的Mo较其他元素滞后发生烧蚀。从表3中的3点和 4点可以看出MPS700V钢的烧蚀产物对氧亲和力比Fe强的Cr、V元素含量升高,枝晶处Mo、Ni和C元素升高,表明MPS700V钢中两种氧压门槛值较高元素Mo、Ni较其他元素滞后发生烧蚀。

表3 MPS700V钢和30SiMn2MoV钢烧蚀 表面的成分Table 3 Composition of ablated areas in MPS700V steel and 30SiMn2MoV steel %

图7 MPS700V钢和30SiMn2MoV钢烧蚀微观组织Fig.7 Microstructure of MPS700V steel and 30SiMn2MoV steel after ablation

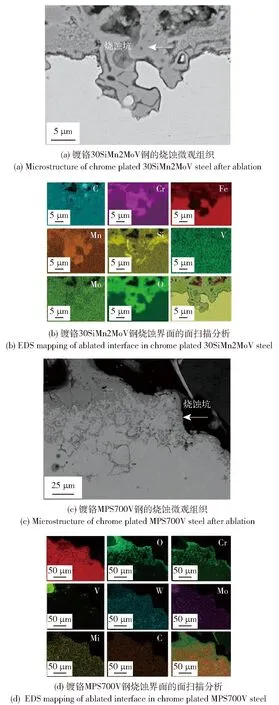

图8为镀铬30SiMn2MoV钢和镀铬MPS700V钢的烧蚀微观组织。从图8中可以看出两种镀铬枪钢的烧蚀坑内主要为对氧亲和力比Fe强的Mn、Si、V和Cr元素,而烧蚀门槛值较高的Mo、Ni元素未在烧蚀坑内优先发生烧蚀。因此,镀铬枪钢的烧蚀组织与未镀铬枪钢的烧蚀组织类似,同时再次证明了枪管钢的烧蚀性能与合金元素对氧亲和力及烧蚀门槛压力有关。

图8 镀铬MPS700V钢和镀铬30SiMn2MoV钢烧蚀微观组织Fig.8 Microstructure of chrome plated MPS700V steel and chrome plated 30SiMn2MoV steel after ablation

综上微观组织分析可知,两种枪管钢基体烧蚀界面处都有氧化物与熔化相的同时生成,表明枪管钢烧蚀试样表面已经发生微区的金属燃烧,燃烧反应速率极快,在较短时间内消耗试样,在表面形成烧蚀坑。由此可见两种枪管钢发生燃烧形成的烧蚀坑形貌、形成的熔化相与氧化物均与火药燃气作用下枪管内膛烧蚀组织一致,表明枪管内膛烧蚀可能与高压火药燃气下的金属微区燃烧有关。另外,MPS700V钢比30SiMn2MoV钢具有优异的抗烧蚀性能,主要是因为MPS700V钢中门槛压力高的Mo、Ni元素含量相对较高。

2.3 分析讨论

231 枪管钢烧蚀性能对比

在实弹射击考核中MPS700V枪管在膛线起始部位的抗烧蚀性比30SiMn2MoV钢优异,且在相同位置处的烧蚀扩展裂纹微观中发现MPS700V枪管微裂纹附近形成的硫化物区、氧化物区厚度均小于30SiMn2MoV,较小的烧蚀区域与新型MPS700V枪管实物具有较高的烧蚀寿命相吻合。同时,MPS700V枪管钢在烧蚀模拟实验中也表现出优异的烧蚀抗烧蚀性。对镀铬前的枪钢分析,如图3所示,不同尺寸的MPS700V钢的临界烧蚀压力均高于30SiMn2MoV钢,在烧蚀临界压力下MPS700V钢表面的烧蚀坑平均深度和烧蚀面积均小于30SiMn2MoV钢。对镀铬后的枪钢分析,如表2所示,直径32 mm MPS700V试样的烧蚀临界压力比相同尺寸的镀铬30SiMn2MoV高39以上。上述结果均表明在烧蚀模拟实验中MPS700V比30SiMn2MoV具有更好的抗烧蚀性。因此30SiMn2MoV大口径机枪仅数千发,发生初速急剧下降,以初速超标而寿终,故寿命短;而新材料MPS700V大口径机枪寿命翻倍提升,且初速未降,其失效形式主要为出现横弹。

232 火药烧蚀与金属燃烧的相关性分析

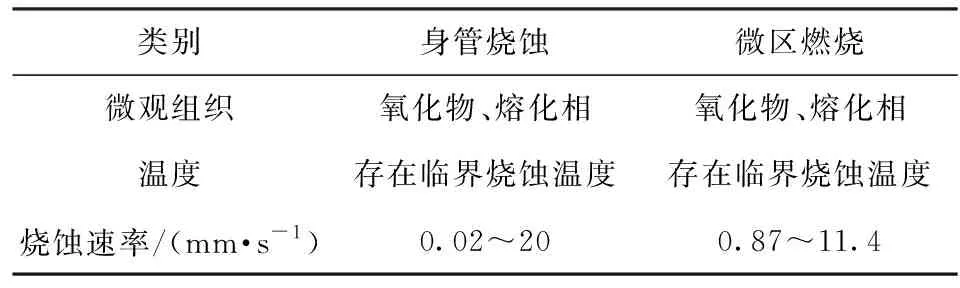

长期以来,人们认为枪管的烧蚀是由于热熔化或热化学耦合形成的一些低熔点化合物造成的。但在本文中发现,枪管实物烧蚀与促进点燃下的烧蚀模拟试样在微观组织、热力学条件和动力学过程方面具有相似特征,具体如表4所示。从微观组织上分析,枪管烧蚀与微区燃烧的产物都有熔化相与氧化物同时生成。从热力学上分析,枪管烧蚀存在临界烧蚀温度,而金属的燃烧也存在温度突变。从动力学上分析,文献报道枪管烧蚀速率为01~200 μm发,枪管每发的时间约为5~10 ms,因此烧蚀速率约为002~20 mm/s。微区燃烧的速率是指熔化界面向上移动的速率以RRMI为表征,文献[25,29]中钢的RRMI大约在087~114 mm/s,与枪管烧蚀速率相接近。综上,相似的微观组织,热力学与动力学特征表明了枪管的烧蚀可能是枪管钢的微区燃烧造成。

表4 枪管烧蚀与微区燃烧对比Table 4 Comparison of barrel ablation and micro-zone combustion

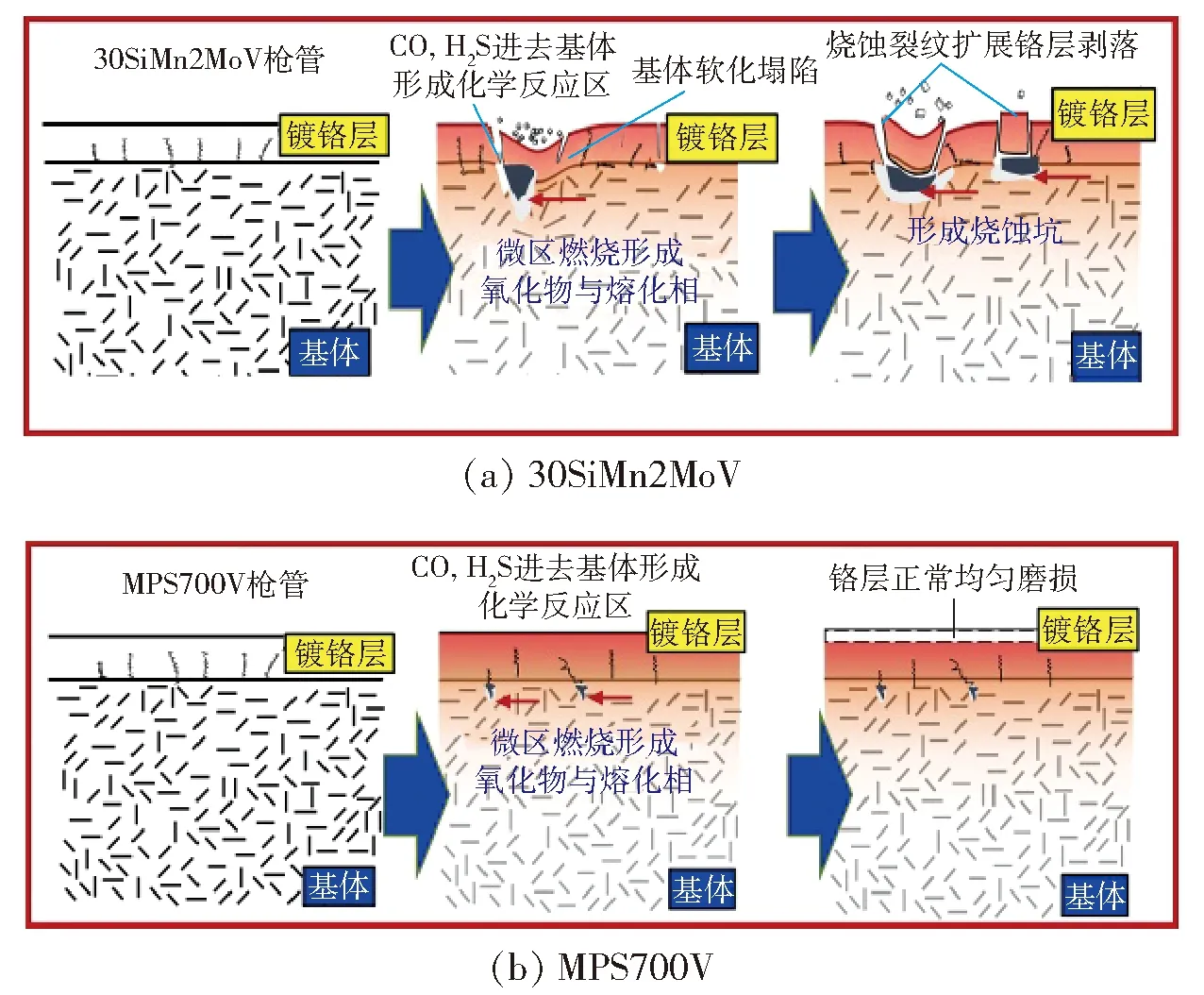

233 枪钢烧蚀机理与模型

根据两种枪管实物与烧蚀模拟试样相似的微观组织,图9描述了两种枪管基于微区燃烧的烧蚀过程。图9(a)为现用30SiMn2MoV枪管的烧蚀过程。当弹丸被挤入内膛时,高温火药气体会使内膛表面瞬时加热。一些加工微裂纹,因瞬时热冲击而扩展。侵蚀性火药气体包括一氧化碳、二氧化碳、氮气、甲烷等通过扩展的微裂纹与基体钢在高温下反应,形成硫化物区。当硫化物区和火药气体释放的热量达到基体微区燃烧的临界值时,基体发生微区燃烧。快速冷却后在硫化区附近形成非晶相和氧化物。微裂纹会在微区燃烧的作用下继续向周围基体扩展。当两条随机扩展的微裂纹接触后,基体材料形成塌陷,铬层发生剥落。当裸露的基体再次与侵蚀性火药气体接触时将直接发生微区燃烧,形成烧蚀坑。微区燃烧反应加速了周围钢基体的严重损坏,枪管直径的变化降低了弹丸的初速。当弹丸初速度相对于初始值急剧降低而超标,枪管因烧蚀失效而寿终。

图9 30SiMn2MoV枪管和MPS700V枪管基于微区燃烧的烧蚀过程Fig.9 Ablation process based on micro-zone combustion of 30SiMn2MoV and MPS700V gun barrels

图9(b)为新材料MPS700V枪管内的烧蚀过程。由于新材料MPS700V的抗烧蚀性能优异,在持续发射时,铬层中扩展的加工热裂纹仅在基体与铬层界面处发生微区燃烧形成少量的烧蚀熔化相与氧化物未出现持续地扩展,而铬层在后续地发射过程中均匀磨损,保留相对完整。

3 结论

本文针对枪管发射后内膛表面出现烧蚀的现象,对现用枪管钢30SiMn2MoV和新型枪管钢MPS700V的烧蚀性能进行开展研究。通过枪管实物与烧蚀模拟试样的对比分析,得出以下主要结论:

1) 某现用30SiMn2MoV大口径机枪4、5锥处烧蚀严重,表面失去金属光泽,整个膛线附近出现高低不平的烧蚀坑,而新材料MPS700V大口径机枪4、5锥处仍呈现金属光泽,无大面积烧蚀,仅膛线起始部局部发生少量烧蚀。

2) 30SiMn2MoV枪管与MPS700V枪管的烧蚀扩展裂纹附近都形成了3个不同区域,包括硫化物区、氧化物区和基体区,其中氧化物区中发现熔化非晶氧化物。且MPS700V枪管中烧蚀形成的硫化物区与氧化物区比30SiMn2MoV中2个区域的宽度要小。

3) 直径为1~10 mm MPS700V钢的临界烧蚀压力均高于相同直径的30SiMn2MoV钢。在烧蚀门槛压力下镀铬前后的MPS700V钢表面的烧蚀坑平均深度和烧蚀面积均小于30SiMn2MoV钢。与MPS700V枪管具有较高寿命一致,MPS700V钢较30SiMn2MoV钢具有优异的抗烧蚀性能。

4) 对比研究发现寿终枪管内膛与促进点燃下烧蚀试样具有相似的热力学、动力学及组织特征,验证了枪管内膛烧蚀与高温高压火药燃气下内膛表面微区燃烧有关,提出了相应的组织演化模型。