混杂结构复合材料防弹性能研究

2022-10-11李伟萍龙知洲陈珺娴张华马天

李伟萍, 龙知洲, 陈珺娴, 张华, 马天

(军事科学院系统工程研究院, 北京 100010)

0 引言

头盔是战场上保障士兵生命、提高作战效能的重要装备。更轻的盔体质量、更高的防护性能是防弹头盔追求的理想目标。混杂结构作为可同时实现轻量化和防护性能提升的关键技术途径,成为盔体材料技术发展的趋势。目前,防弹头盔的主要防护材料为对位芳纶、超高分子量聚乙烯、杂环芳纶等。近年来,随着材料技术的发展,共聚杂环芳香族聚酰胺纤维(芳纶Ⅲ)、高强高模聚酰亚胺纤维等材料已开始进入防弹领域,同时还出现了超高分子量聚乙烯膜等新型防弹材料。这些新材料为混杂结构的设计提供了更多的可能。

混杂结构设计是根据弹道冲击中材料厚度方向上各部位的受力特点,采用不同性能材料,在发挥自身性能的同时,协同提升复合结构整体防弹性能。Bandaru等将芳纶纤维、碳纤维及玻璃纤维两两组合,并对铺层顺序进行设计,结果表明,在混杂复合材料厚度一定的条件下,混杂顺序对防弹性能影响显著,将芳纶纤维织物与碳纤维织物组合抗冲击性能最佳,高应变的芳纶纤维置于后部,高刚性的碳纤维与玻璃纤维置于前部搭配最佳。Tomasz通过对Dyneema和Spectra两种材料复合的20多种层压板弹道性能的测试,表明高性能复合材料与较低性能材料混杂,可在有效降低成本的同时得到与高性能复合材料相似的性能。

本文根据国产对位芳纶Ⅱ和高性能高成本的芳芳纶Ⅲ纤维力学性能特点,设计制备了7种不同混杂比例的复合材料,每种混杂比例有芳纶Ⅲ为迎弹面或背弹面两种铺层顺序。采用1.1 g标准模拟破片、51式7.62 mm铅芯弹等对不同混杂结构复合材料进行性能测试,研究了铺层顺序、混杂比例对抗冲击性能和防弹性能等的影响规律。

1 实验材料及方法

1.1 实验材料

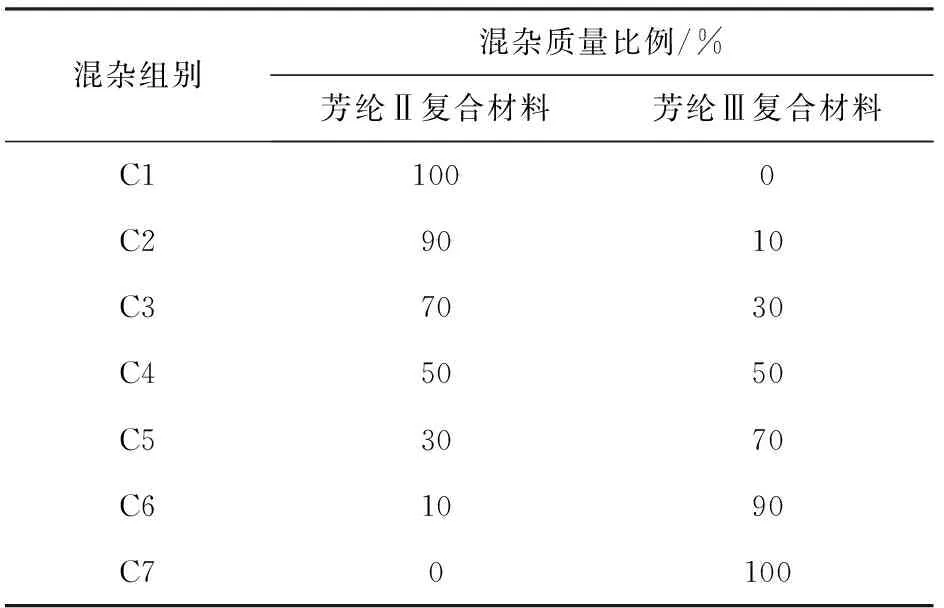

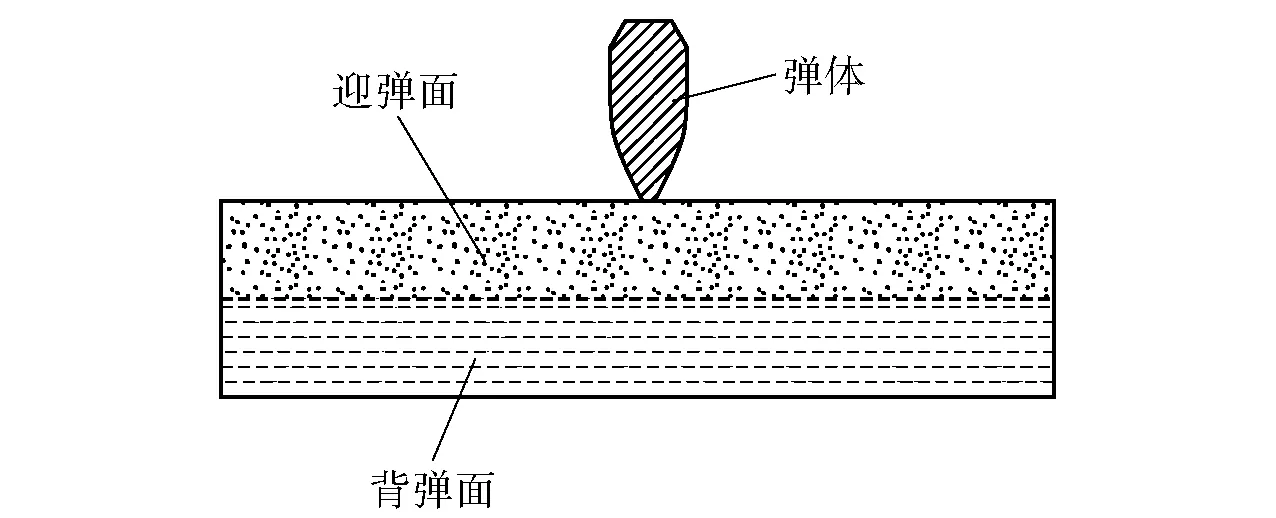

本文混杂结构复合材料由芳纶Ⅱ织物/聚乙烯醇缩丁醛改性酚醛(简称芳纶Ⅱ复合材料)、芳纶Ⅲ织物/聚乙烯醇缩丁醛改性酚醛(简称芳纶Ⅲ复合材料)通过不同的混杂方式模压而成,共有7种混杂结构,如表1、表2、表3所示。每一种混杂结构分为两种铺层顺序,如图1所示,芳纶Ⅲ为迎弹面或背弹面。

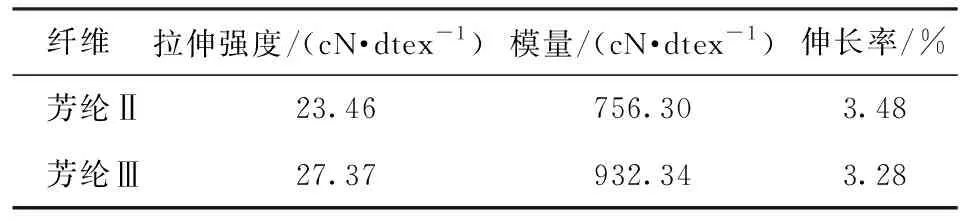

表1 纤维基本性能Table 1 Basic properties of the fibers

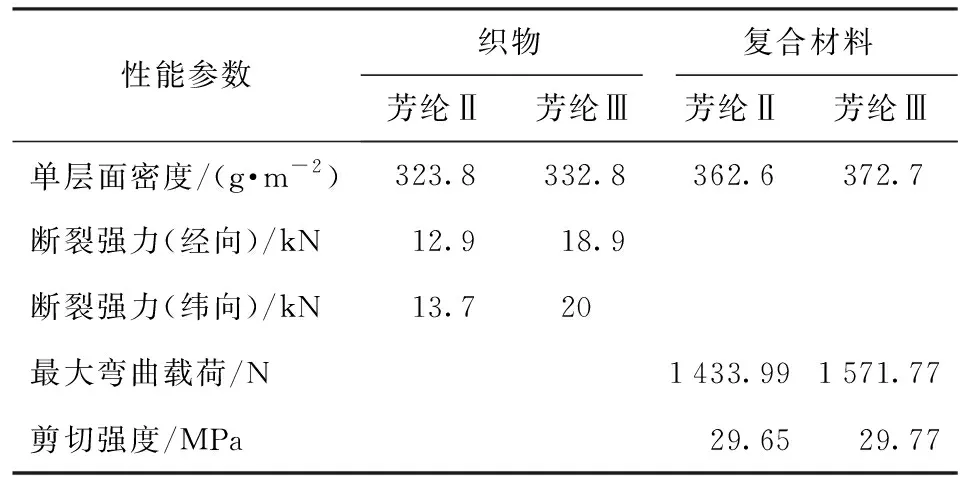

表2 复合材料基本性能Table 2 Basic properties of composite materials

表3 混杂比例设计Table 3 Hybrid ratio design

图1 迎弹面、背弹面示意图Fig.1 Schematic diagram of the impact/back surface

1.2 测试方法

1.2.1 抗冲击性能测试

抗冲击性能测试用于测试层压板的性能。制备100 mm×100 mm×3.5 mm的层压板平板,在美国Instron公司生产的Dynatup 9250HV落锤冲击试验机上进行冲击实验,选择直径为12.7 mm的半球形锤头,通过内环直径为40 mm的气动夹具将试样四角固定,改变落锤的速度或高度可以获得不同的冲击能量,本测试冲击能量固定为200 J,通过数据采集与分析系统记录实验数据并获得冲击响应曲线。

1.2.2 防弹性能测试

防弹性能测试用于测试层压板和防弹头盔的性能。采用1.1 g标准模拟破片和弹速为445 m/s±10 m/s的51式7.62 mm铅芯弹对混杂结构复合材料层压板(尺寸为500 mm×500 mm,面密度约为8.12~8.17 kg/m)、防弹头盔(面密度约为8.13~8.19 kg/m)进行防弹性能测试。计算试样弹道极限(一定面密度下,受试样品形成穿透概率为50%的着靶速度)、比能量吸收(SEA)值,通过卡尺测量防弹头盔弹着点弹痕高度(弹头被受试样品阻断后,在背弹面留下的永久变形量),并采用高速摄影设备对子弹入射头盔的过程进行捕捉,观察头盔的变形情况。

1.2.3 环境适应性测试

环境适应性测试用于测试防弹头盔环境适应性。参照国家军用标准GJB 5115A—2012军用防弹头盔安全技术性能要求,试样经高温、低温、浸渍、盐雾、太阳辐射环境处理后,进行防弹性能测试。

2 实验结果与讨论

2.1 混杂结构复合材料层压板性能

2.1.1 不同混杂结构复合材料抗冲击性能

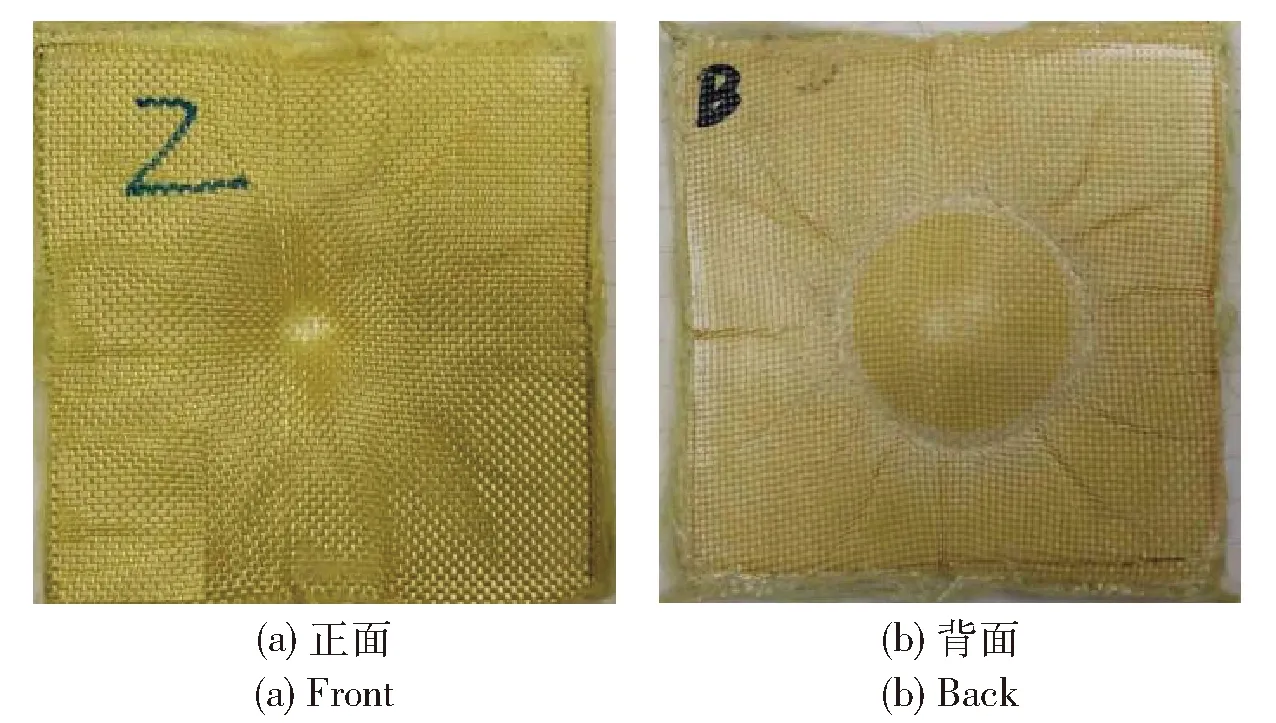

在低速冲击下,根据孙颖等的研究成果,仅研究芳纶Ⅲ复合材料为迎弹面时,芳纶Ⅲ复合材料含量对混杂结构复合材料层压板抗冲击性能的影响。采用落锤冲击试验机对表3中不同混杂比例的复合材料层压板进行冲击测试。图2为 C2组混杂结构复合材料经200 J能量冲击后的正面、背面形貌。由图2可知,复合材料未被穿透,仅产生凹陷,正面凹陷处复合材料表面出现褶皱。表明复合材料受到冲击后纤维被牵伸变形,树脂开裂使复合材料内部分层,冲击的能量对纤维做功,使纤维变形及分层,吸收该部分动能。C1、C3~C7组复合材料冲击后的正面、背面形貌与C2组基本相同。

图2 C2组混杂结构复合材料冲击后正、背面形貌Fig.2 Front and back morphologies of the hybrid composites in group C2 after impact

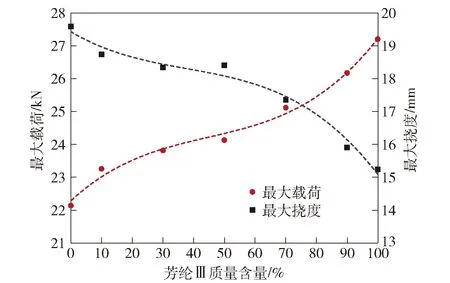

图3为芳纶Ⅲ复合材料含量对混杂结构复合材料抗冲击性能影响。由图3可知:随着芳纶Ⅲ复合材料含量的增加,复合材料层压板的冲击最大载荷随之增加,增长率最大达22.9%;复合材料层压板的最大挠度随着芳纶Ⅲ复合材料质量含量的增加而减小,最大可缩减22.1%。最大载荷是指复合材料层压板受到冲击这一过程中承载的最大负荷,最大挠度是指落锤在垂直于其轴线方向的最大线位移。落锤冲击复合材料时,落锤携带的能量一部分被复合材料吸收,另一部分被反弹而消耗。吸收的这部分能量使织物中纤维发生拉伸破坏,并伴随着纤维从树脂基体中拔脱,使基体与纤维间界面失效,此外,还会使树脂基体开裂导致复合材料分层。试样中的树脂基体含量、种类相同,且两种织物与树脂的剪切强度相差不大,因此,纤维力学性能的差异是产生该现象的主要原因。由表1可知,芳纶Ⅲ纤维的拉伸强度、模量分别比芳纶Ⅱ高14.2%、24.3%,其产生变形与断裂所需能量更高,因此芳纶Ⅲ复合材料含量的增加使复合材料层压板能量吸收值提高,最大载荷值随之增大。芳纶Ⅲ纤维模量较高,吸收同等能量时,比芳纶Ⅱ纤维产生的应变小,因此芳纶Ⅲ复合材料含量的增加使复合材料层压板冲击最大挠度减小。

图3 芳纶Ⅲ含量对混杂结构复合材料抗冲击性能影响Fig.3 Effect of different aramid Ⅲ content on the impact resistance performance of hybrid composites

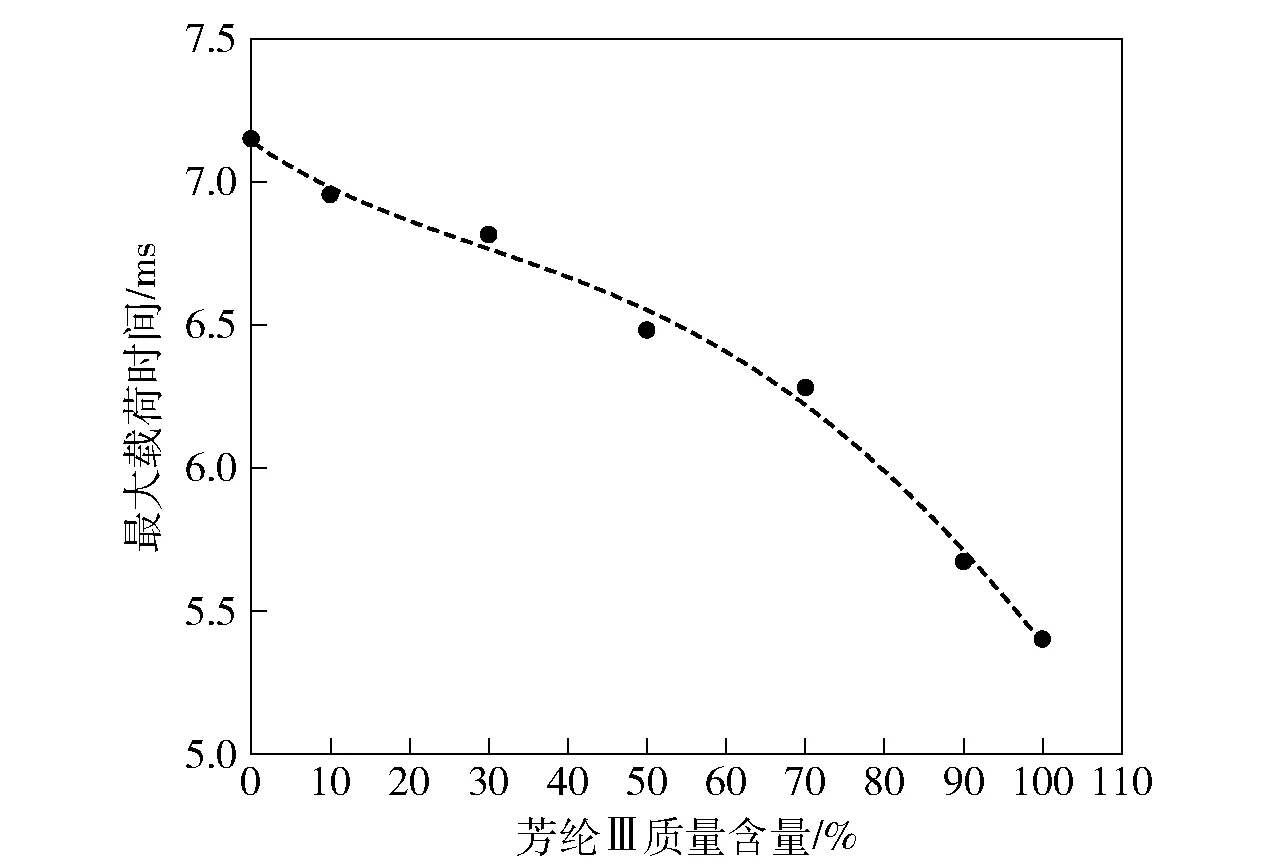

图4为芳纶Ⅲ复合材料含量对混杂结构复合材料冲击最大载荷时间(达到最大载荷时所用的时间)的影响。由图4可知,随着芳纶Ⅲ复合材料含量的增加,混杂结构复合材料的最大载荷时间逐渐降低。表明芳纶Ⅲ纤维对力的响应时间较芳纶Ⅱ快,即同一时间内,芳纶Ⅲ纤维比芳纶Ⅱ吸收的能量更多。

图4 芳纶Ⅲ含量对混杂结构复合材料最大载荷时间的影响Fig.4 Effect of different aramid Ⅲ content on maximum load time of hybrid composites

2.1.2 不同混杂结构复合材料防弹性能

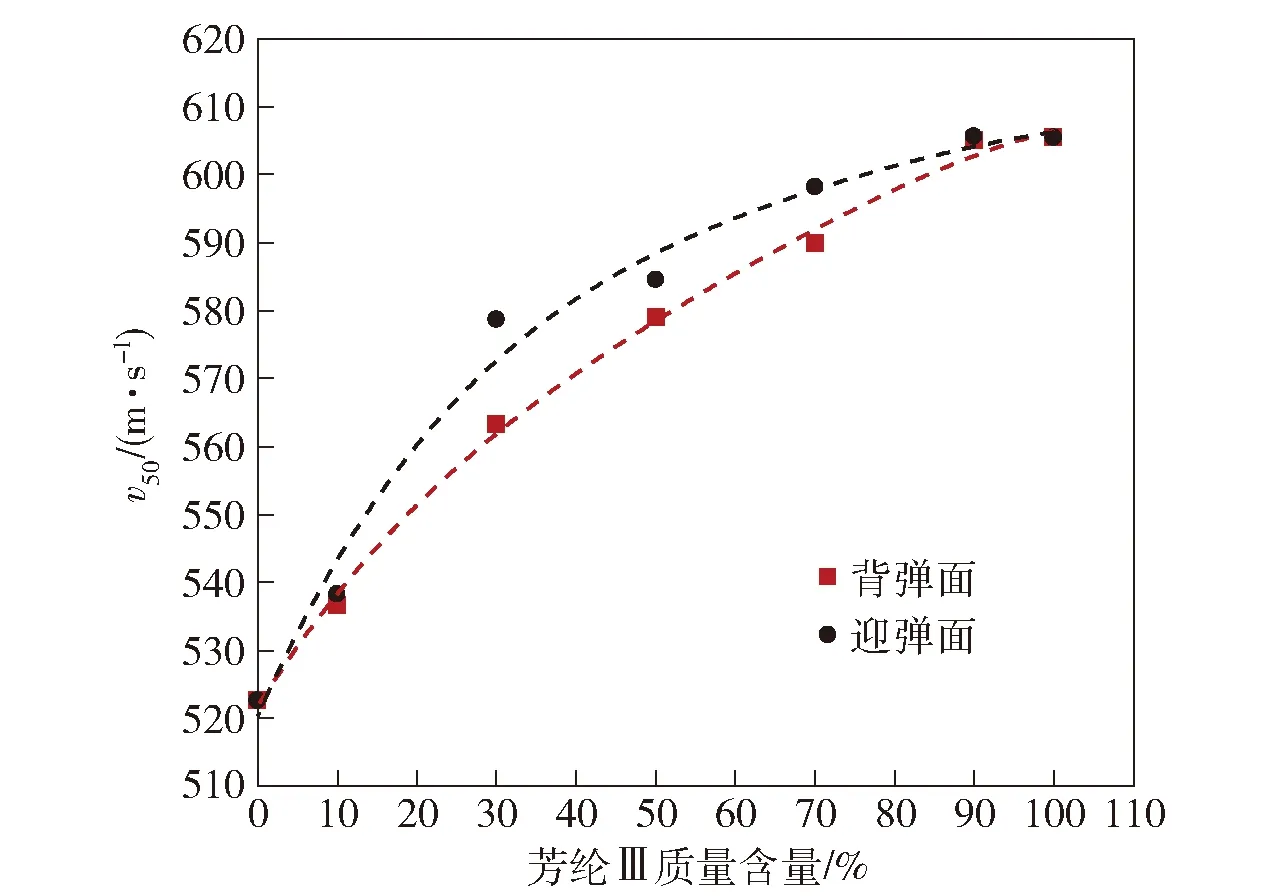

图5为不同芳纶Ⅲ复合材料含量的混杂结构复合材料层压板1.1 g标准模拟破片测试结果。由于混杂结构复合材料层压板面密度基本一致,所以结果分析时忽略面密度对防弹性能的影响。无论芳纶Ⅲ复合材料在迎弹面或背弹面,混杂结构复合材料层压板的均随着芳纶Ⅲ复合材料含量的增加而提高,其曲线趋势为起初提升速度较大,质量含量超过30%时,提升速度明显趋缓。当芳纶Ⅲ复合材料质量含量超过70%以上时,弹道极限提升不明显。对于具有相同芳纶Ⅲ复合材料含量的混杂结构复合材料,当芳纶Ⅲ位于迎弹面时,复合材料防弹最高,这一现象在芳纶Ⅲ复合材料质量含量为30%~70%时最为明显。这是因为迎弹面以剪切压缩作用为主,背弹面以压缩拉伸为主,芳纶Ⅲ纤维比芳纶Ⅱ纤维模量高,力学性能更为优异,在迎弹面一侧发生剪切压缩断裂时吸能更高;且芳纶Ⅲ纤维与芳纶Ⅱ相比对力的响应速度更快,在应对高速弹体冲击时能够更快的做出力学响应,使纤维发挥出更优的力学性能。迎弹面最大限度的吸收能量使弹速降低,弹速的降低使背弹面拉伸断裂吸能机制能够更好地发挥作用。

图5 芳纶Ⅲ质量含量对混杂结构复合材料v50影响Fig.5 Effect of different aramid Ⅲ content on v50 of hybrid composites

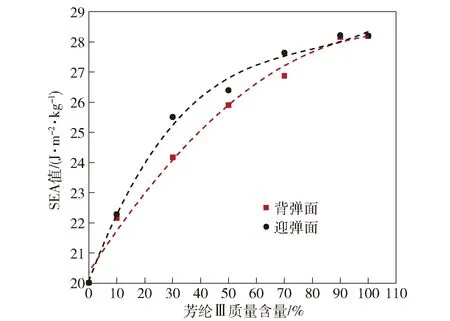

图6为不同芳纶Ⅲ复合材料含量的混杂结构复合材料层压板SEA值,SEA值越高,表示该材料吸收的冲击动能越多,防弹性能越好。由图6可以看出,混杂结构复合材料层压板SEA值随芳纶Ⅲ复合材料含量变化的趋势与图5中变化趋势相吻合。

图6 芳纶Ⅲ质量含量对混杂结构复合材料SEA值影响Fig.6 Effect of different aramid Ⅲ content on SEA value of hybrid composites

2.2 混杂结构防弹头盔防弹性能

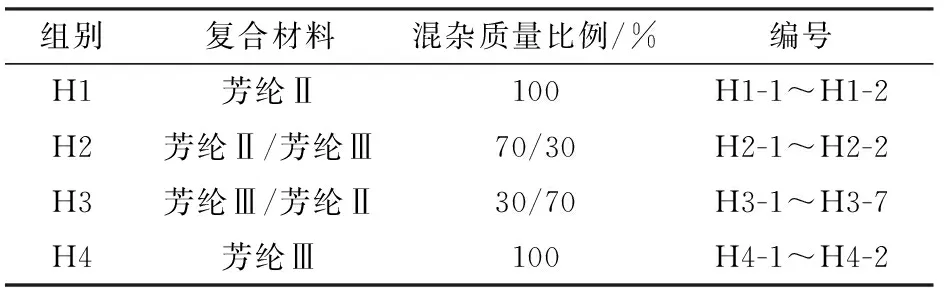

根据上述研究结果,考虑成本与防弹性能的相互平衡关系,选用C1、C3、C7三组混杂比例制备防弹头盔,用于研究混杂结构和纯材料制备防弹头盔的性能差异性等。所得防弹头盔规格表4所示,H1、H2、H4组为2顶头盔,H3组为7顶头盔,分别用于1.1 g标准模拟破片、防51式7.62 mm铅芯弹测试,验证上述混杂结构在防弹头盔上的适应性。H2组和H3组中芳纶Ⅲ复合材料含量相同,但H2组是将芳纶Ⅲ复合材料放置于头盔的内侧即背弹面,H3组是将芳纶Ⅲ复合材料放置于头盔的外侧即迎弹面。

表4 防弹头盔规格Table 4 Specifications of the bulletproof helmets

2.2.1 防弹头盔1.1 g标准模拟破片

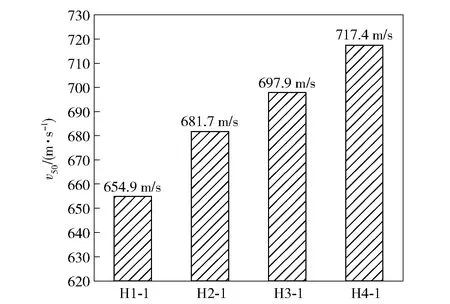

图7为防弹头盔。采用芳纶Ⅲ、芳纶Ⅱ复合材料混杂质量比例为30/70且芳纶Ⅲ复合材料为迎弹面制备的防弹头盔,其防弹性能仅比全部采用芳纶Ⅲ复合材料制备的防弹头盔低2.8%,表明二者混杂在有效降低成本的同时得到了与高性能芳纶Ⅲ复合材料相似的性能。将图7与图5对比发现,相同混杂结构及面密度的混杂复合材料层压板比防弹头盔低,与Tham等研究结果一致,同种成型工艺条件下可能是二者的曲率不一样。与平板材料相比,头盔多曲面的形状使其表面每一点均存在曲率,曲率的增加,会导致弹道极限也相应的增大。弹道冲击属于超高速冲击,高速冲击下局部材料行为决定结构冲击响应。弹着点区域头盔曲率的存在,使其主要的吸能机制表现为局部材料的分层吸能,最终导致防弹头盔的高于复合材料层压板。

图7 防弹头盔v50Fig.7 v50 of bulletproof helmets

2.2.2 防弹头盔弹着点弹痕高度

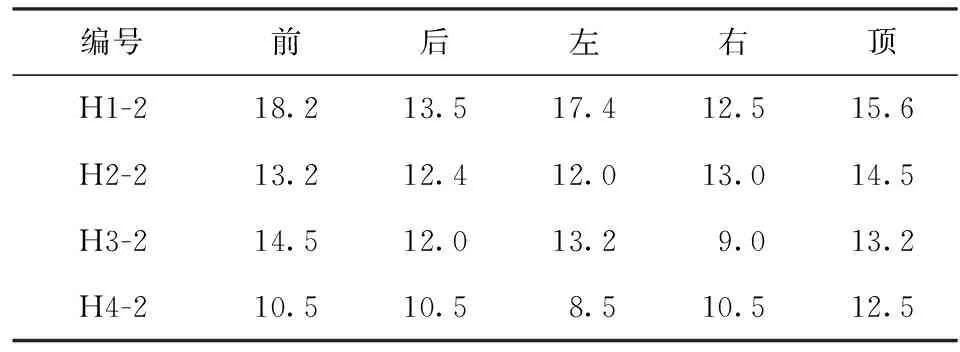

编号H1-2~H4-2防弹头盔经51式7.62 mm手枪弹冲击后均未穿透,弹着点弹痕高度如表5所示。由表5可知,不同头盔比较,H4-2的弹着点弹痕高度总体较其他头盔小。H2-2与H3-2材料相同,但芳纶Ⅲ位于迎弹面时其平均弹着点弹痕高度略低。表明应用芳纶Ⅲ及将其放置在迎弹面时,可以在一定程度上降低51式7.62 mm铅芯弹对防弹头盔造成的弹着点局部变形量。芳纶Ⅲ纤维强度与模量均高于芳纶Ⅱ,拉伸强度高使其吸收的冲击能量更多,模量高使其在相同应力下产生形变较小,模量高也使弹着点受到的冲击能量可以较快的速度沿纤维轴向传递到远端,减少局部效应。综合作用使含有芳纶Ⅲ的头盔弹着点痕迹高度较小,与复合材料抗冲击性能结果一致。

表5 防弹头盔弹着点弹痕高度 Table 5 Impact height of the bulletproof helmets mm

2.2.3 防弹头盔最大瞬间变形量

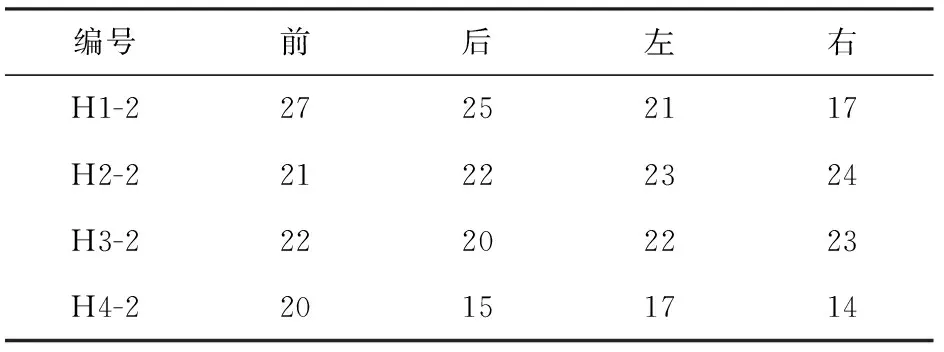

表6为高速摄影捕捉的H1-2~H4-2防弹头盔受到51式7.62 mm铅芯弹射击时的最大瞬间变形量。由表6可知,H4-2各部位最大瞬间变形量较其他组小,含有芳纶Ⅲ的H2-2、H3-2比仅有芳纶Ⅱ的H1-2的最大瞬间变形量小。与头盔对51式7.62 mm铅芯弹的测试中,各部位弹着点弹痕高度反映出的规律一致。因此含有芳纶Ⅲ复合材料的混杂结构,可以有效降低防弹头盔经弹击后的最大瞬间变形量,减少非贯穿性伤害对士兵生命构成的威胁。

表6 防弹头盔瞬间最大变形量Table 6 Maximum deformation of the bulletproof helmets during impact mm

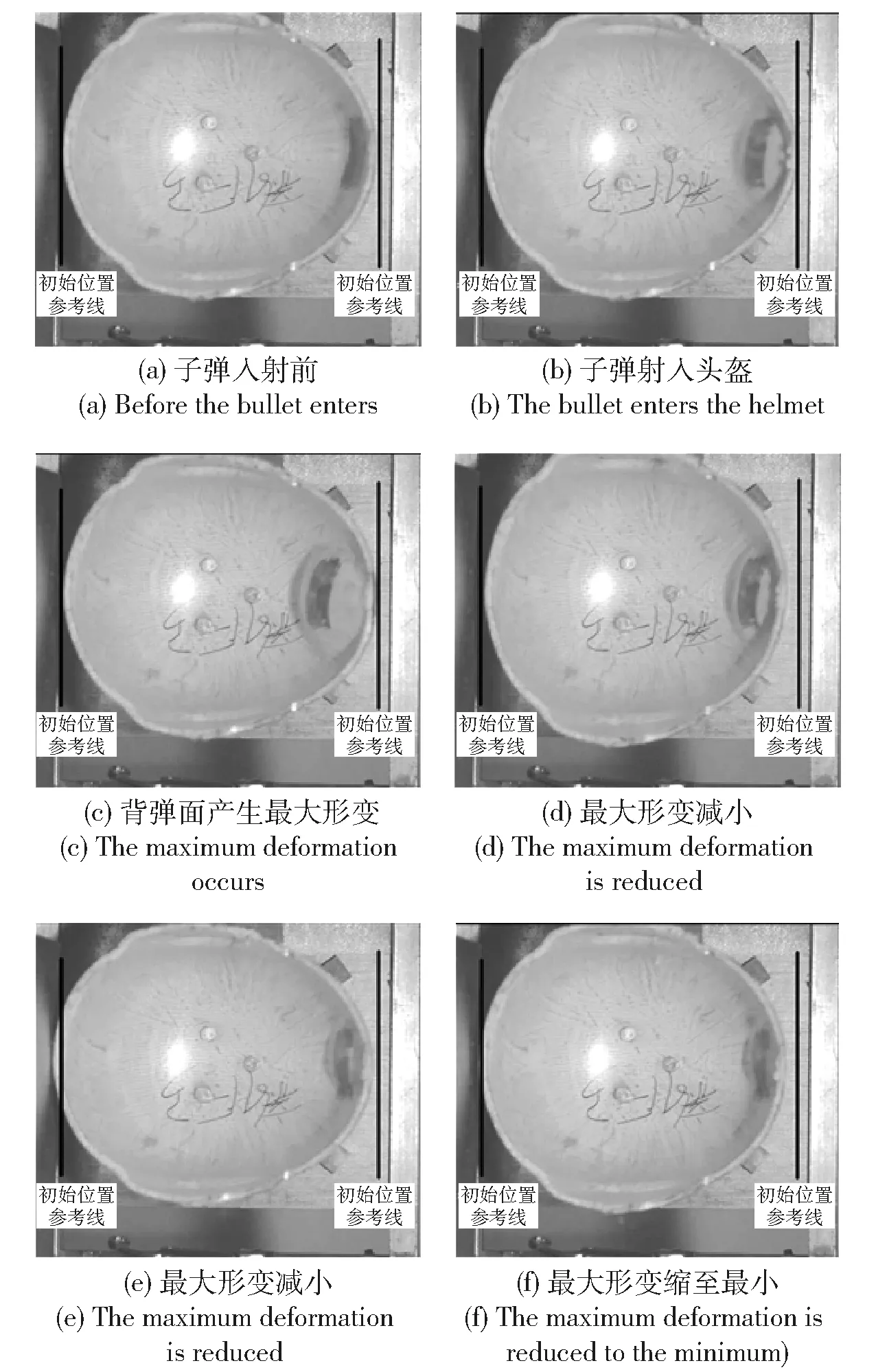

进一步对头盔弹道冲击过程变形情况进行分析。图8为高速摄影捕捉到的子弹冲击H3-2头盔前部过程的部分截图,按冲击先后顺序图8(a)~图8(f)依次排列,图中8(a)为冲击前防弹头盔固定在靶架上,头盔两侧的黑色标线为冲击前头盔位置参考线。子弹射入头盔后,背弹面开始产生形变,如图8(b)所示。从弹体射入头盔直到背弹面产生最大变形时左侧参考线处头盔未发生偏移,说明从开始产生形变至形成最大形变过程中,头盔整体始终未发生变形。当最大形变开始缩小时,头盔整体才开始发生变形,如图8(d)、图8(e)所示。最大形变变小,头盔左右两侧分别在两条参考线附近偏移晃动,最大形变缩至最小时头盔停止晃动,头盔左、右两侧不能恢复至原参考线处,此时头盔整体发生变形,如图8(f)所示。

图8 子弹冲击防弹头盔过程Fig.8 Process of bullet impacting the bulletproof helmet

2.3 混杂结构防弹头盔环境适应性

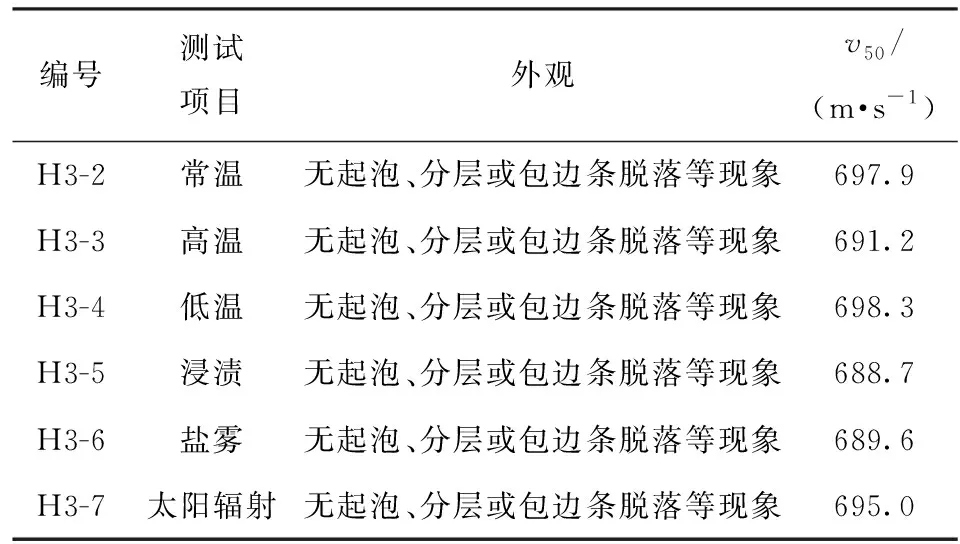

对编号H3-3~H3-7防弹头盔分别进行高温、低温、浸渍、盐雾以及太阳辐射处理后,观察头盔外观形貌,均未发现裂纹、起泡、分层或包边条脱落等现象。对该组头盔进行1.1 g标准模拟破片测试。表7为防弹头盔环境适应性测试结果。由表7可知,各项环境试验后的H3-3~H3-7头盔与常温条件下的H3-2头盔相比,其防1.1 g标准模拟破片的变化较小,表明该种混杂结构复合材料具有较好的环境适应性。

表7 防弹头盔环境适应性测试结果Table 7 Environmental suitability test results of the bulletproof helmets

3 结论

本文采用多种材料混杂制备的防护结构,使不同组分在相应位置协同发挥作用,通过控制混杂比例实现了弹击形变和抗侵彻能力的提升。得到主要结论如下:

1)随着芳纶Ⅲ复合材料含量的增加,其混杂结构复合材料的抗冲击性能和防弹性能均有一定程度的提升。

2)芳纶Ⅲ复合材料在迎弹面或是在背弹面,混杂结构复合材料的1.1 g标准模拟破片均随着芳纶Ⅲ复合材料含量的增加而提高,其趋势为起初提升速度较大,质量含量超过30%时,提升速度明显趋缓。当芳纶Ⅲ复合材料质量含量超过70%时,提升不明显。对于具有相同芳纶Ⅲ复合材料含量的混杂复合材料,当芳纶Ⅲ放置于迎弹面时,复合材料较高,这一现象在芳纶Ⅲ质量含量为30%~70%时最为明显。

3)采用芳纶Ⅲ、芳纶Ⅱ复合材料混杂质量比为30%/70%且芳纶Ⅲ复合材料为迎弹面制备的防弹头盔,其弹道极限仅比全部采用芳纶Ⅲ复合材料制备的防弹头盔低2.8%,表明二者混杂在有效降低成本的同时得到了与高性能芳纶Ⅲ复合材料相似的性能且环境适应性良好。同时芳纶Ⅲ复合材料含量的增加,有利于减小防弹头盔经51式7.62 mm铅芯弹弹击后的变形量。