精炼渣和稀土Ce对Fe-30Mn-10Al-1.1C钢中非金属夹杂物的影响

2022-10-10陈牒斌李光强黄世辉

陈牒斌,李光强,张 战,黄世辉

(1. 武汉科技大学高性能钢铁材料及其应用省部共建协同创新中心,湖北 武汉,430081;2. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;3. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

Fe-Mn-Al-C系高锰高铝奥氏体钢具有低密度、高强韧性、耐腐蚀性好及良好的可加工性能,在汽车工业、装甲武器及采矿业等领域被广泛使用[1-3]。然而,伴随着大量Al、Mn等合金元素的加入,该类钢在冶炼过程中易产生Al2O3、MnS、AlN等大尺寸非金属夹杂物。Kang等[4]研究发现,AlN在高铝TWIP钢奥氏体晶界处析出,并且由AlN和MnS夹杂物形成的第二相粒子是导致铸态钢热塑性能恶化的主要原因。另一方面,夹杂物尺寸也会对钢性能产生影响,其中大尺寸夹杂物对钢的力学性能危害较大,小尺寸夹杂物可能无害甚至能提升钢的性能[5]。精炼渣成分和碱度对钢中夹杂物尺寸能起到一定的控制作用,当精炼渣碱度适当高时有利于钢中细小夹杂物的形成[6]。Zhao等[7]研究了精炼渣n(CaO)/n(Al2O3)对Fe-15Mn-10Al-0.7C钢脱硫和夹杂物去除效果的影响,结果显示,当碱度R=7.04并且n(CaO)/n(Al2O3)=0.85时,钢中硫含量低至1.6×10-5,钢中夹杂物尺寸降低,大型夹杂物被有效去除,夹杂物数量减少,钢液洁净度明显提升。此外,向钢液中加入稀土元素也可达到夹杂物改质和控制夹杂物尺寸的效果,研究表明,炼钢过程中稀土元素可将钢中不规则的硫化物、氧化物夹杂转变成球形或椭球型、小尺寸且成弥散分布的稀土夹杂物,并且还可以减少钢中夹杂物的数量[8-12]。

为此,本文以Fe-30Mn-10Al-1.1C低密度钢为研究对象,采用SEM/EDS、夹杂物自动分析软件AZ-Tec对铸态钢以及炉渣(CaO-Al2O3-MgO)精炼和稀土Ce处理后钢中夹杂物的类型、形貌特征、数量及尺寸分布等进行表征,分析了精炼渣及稀土Ce处理对钢中非金属夹杂物形成的影响,以期为Fe-Mn-Al-C系高锰高铝钢冶炼过程中夹杂物的控制提供指导。

1 实验

本研究用钢的目标冶炼成分为w(Mn)=30%、w(Al)=10%、w(C)=1.1%,余量为Fe,冶炼原料为工业纯铁、铝粒(纯度>99.99%)、高纯碳粉(纯度>99.99%)和微碳锰铁粉(w(Mn)=85%、w(P)=0.1%、w(C)=0.2%、w(S)=0.02%,Fe余量)等。

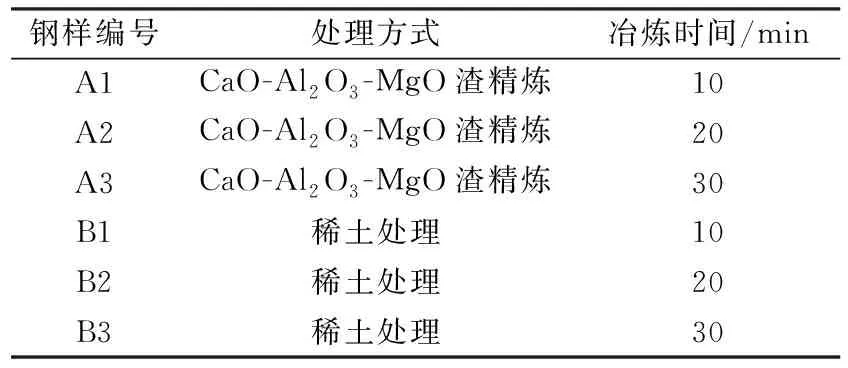

试验钢冶炼在实验室用真空感应炉中进行,得到直径为40 mm、高度在30~40 mm之间的铸锭,原始钢标记为T0钢。考虑到精炼渣碱度及防止渣对MgO坩埚的侵蚀,本研究采用的精炼渣为无SiO2的CaO-Al2O3-MgO渣系,m(CaO)∶m(Al2O3)∶m(MgO)比例为4.5∶4.5∶1,精炼渣需经过预熔处理,加入的总渣量为钢锭质量的8%,稀土Ce的加入量为钢锭质量的0.02%,具体实验方案如表1所示,实验步骤为:将装有原钢铸锭的MgO坩埚置于感应炉中,密封炉管后通入高纯Ar气,以防止钢液氧化,10 min后启动感应炉,加热温度由感应炉自带铂铑热电偶控制,待温度升至1600 ℃,通过加料口观察铸锭熔化程度,待铸锭熔清后保温3 min,随后加入精炼渣或稀土Ce,保温相应时间后,关闭感应炉电源,钢样随炉冷却至室温。

表1 精炼渣和稀土处理方案

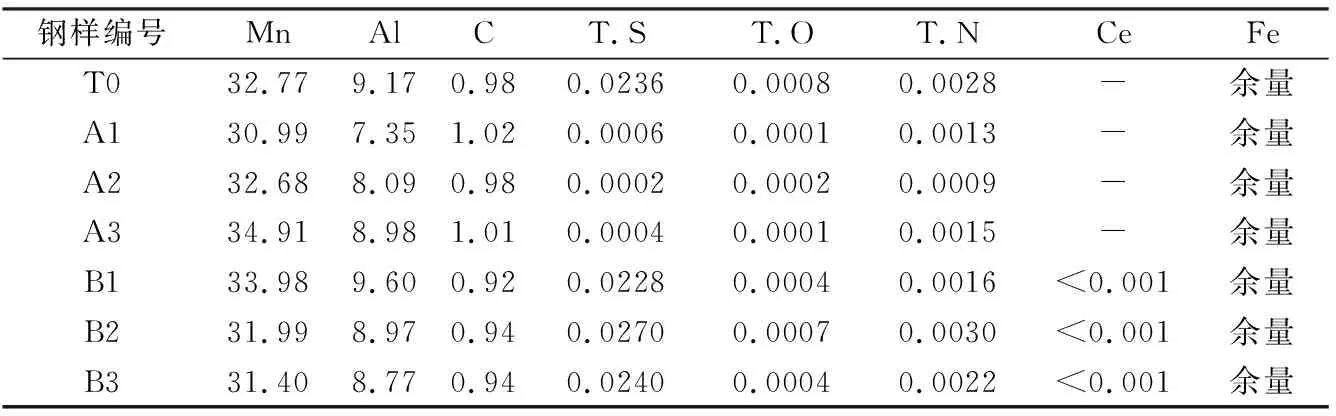

取出铸锭后,沿其中心纵剖并于中部1/2径向处切取4 mm×4 mm×4 mm的成分测试样和10 mm×8 mm×5 mm金相试样。各钢样的成分测试结果如表2所示。由表2可知,T0钢中硫含量高达2.36×10-4,而经CaO-Al2O3-MgO炉渣精炼后,A1~A3钢中硫含量降至6×10-6以下,远远低于文献[7]报道的值(1.6×10-5),并且钢中氧含量也由8×10-6降至1×10-6~2×10-6,可见该精炼渣具有良好的脱氧脱硫能力;另外,B1~B3钢中Ce含量远低于加入量,硫含量几乎没变,原因是加入的稀土Ce在熔于钢液过程中被大量氧化,且Ce和硫反应生成的含稀土硫化物夹杂物密度较大,未能上浮排除,故B1~B3钢中硫含量没有明显变化。

表2 试验钢的主要成分(wB/%)

金相试样经过粗磨、细磨和抛光处理后,利用配有能谱仪(EDS)的场发射扫描电镜(Nova NanoSEM400)对各钢样中夹杂物的二维形貌和成分进行表征,使用带夹杂物自动分析软件(牛津AZ-Tec)的场发射扫描电镜(ThermoFisher/Apreo S HiVac)对各钢样中夹杂物类型、尺寸分布及数量密度等进行统计分析,使用与夹杂物面积相等的圆直径(等效圆直径)来表示夹杂物的尺寸大小。

2 结果与分析

2.1 钢中夹杂物的形貌特征

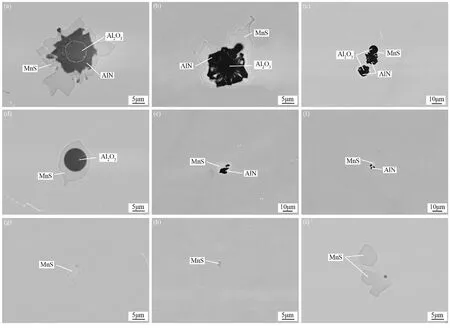

T0钢中典型夹杂物的SEM照片如图1所示,可以看出,未经处理的铸态钢中主要夹杂物类型为MnS、Al2O3、AlN及其复合夹杂。图1(a)和图1(b)所示为Al2O3-AlN外包裹MnS型夹杂物,它们以较为规则的圆球形Al2O3为核心,中间为AlN夹层,最外层为MnS,该类夹杂物大多以单独的大颗粒存在,少部分则是Al2O3和AlN依附在一起后被MnS层包裹,呈聚集形态,如图1(c)所示;图1(d)是以Al2O3为核心外包裹MnS层的复合夹杂,Al2O3核心呈规则球形;图1(e)和图1(f)均为AlN-MnS复合夹杂,分别呈现MnS包裹AlN的形态和AlN附着在MnS夹杂表面的形态;图1(g)~图1(i)为钢中单独存在的MnS夹杂物,其形态和尺寸不一;另外,钢中未观测到单独存在的AlN夹杂,可见AlN在T0钢中多以复合夹杂物的形式存在。对多视场进行观察和统计后发现,T0钢中含氧夹杂物主要为Al2O3-AlN夹杂(尺寸一般在15~20 μm)和Al2O3(尺寸一般为5~10 μm),其主要以被MnS层包裹的形式存在。

图1 T0钢中典型夹杂物的SEM照片

炉渣精炼后钢中典型夹杂物的形貌特征如图2所示。图2(a)和图2(b)为AlN-MgO-Al2O3复合夹杂,尺寸一般在15~20 μm,其中核心部的MgO-Al2O3呈规则球形,外层AlN呈棱角分明的不规则多边形;图2(c)和图2(d)所示为单一的AlN夹杂,其主要呈多边形,部分以大型不规则态或者小型聚集态的形式存在;图2(e)和图2(f)所示为MgO-Al2O3复合夹杂及MgO夹杂,这两种夹杂物的尺寸较小,粒径一般在3 μm及以下。与精炼渣反应后,钢中硫化物夹杂的数量明显减少,SEM视场中几乎观察不到单独存在的硫化物夹杂。

加入稀土Ce处理后钢中典型夹杂物的形貌如图3所示。图3(a)和图3(b)所示为MnS包覆AlN的AlN-MnS复合夹杂,其中图3(a)的夹杂物上有一些白色物质,EDS分析显示其为Ce元素,表明该类夹杂物是AlN和稀土硫化物的复合夹杂。图3(c)和图3(d)为Al2O3-AlN-MnS复合夹杂,其以Al2O3为核心,中间层AlN呈附着态或包裹态,最外层为MnS。单一的MnS夹杂物形貌多样,图3(a)~图3(c)、图3(e)中均存在单一的MnS夹杂。图3(f)为单一的AlN夹杂,呈规则多边形。由此可见,加入稀土Ce处理后钢中AlN-MnS和Al2O3-AlN-MnS复合夹杂的尺寸相对较大,在20 μm左右。

2.2 钢中各类型夹杂物数量占比及面积分数

放大倍数1000倍、扫描面积为5.0 mm×5.0 mm的条件下,随机选取54个视场,对各试验钢中夹杂物类型、数量密度、面积分数等进行统计,结果显示,T0钢中夹杂物主要分为7类,分别为MnS、MgO、Al2O3、Al2O3-MgO、Al2O3-MnS、Al2O3-AlN-MnS、AlN-MnS。A1、A2和A3钢中夹杂物主要有8类,分别为MgS、Al2O3、MgO、AlN、MgO-Al2O3、MgO-MgS、AlN-MgS、MgO- Al2O3-AlN,炉渣精炼后钢中硫化物夹杂数量急剧减少,钢中MnS向MgS转变,这与文献[13]的研究结果一致。B1、B2和B3钢中夹杂物主要有8类,分别为MnS、Al2O3、AlN、AlN-MnS、Al2O3-MnS、Al2O3-AlN、MgO-Al2O3、Al2O3-AlN-MnS,稀土Ce处理后钢中会形成一定量的稀土硫化物夹杂,为便于统计分析,将含有稀土Ce的硫化物夹杂Mn(Ce)S、AlN-Mn(Ce)S、Al2O3-Mn(Ce)S、Al2O3-AlN-Mn(Ce)S统一归类到与其相对应的MnS、AlN-MnS、Al2O3-MnS、Al2O3-AlN-MnS夹杂中。

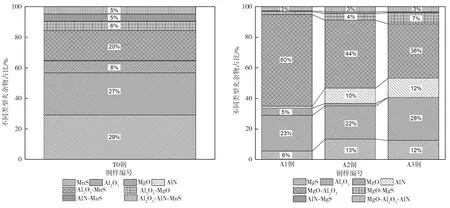

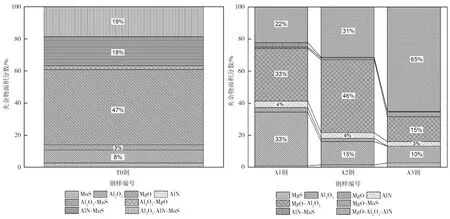

试验钢中各类夹杂物数量占总夹杂物数量的比例如图4所示。由图4可见,T0钢中单一的MnS夹杂较多,其次为单一的Al2O3夹杂和Al2O3-MnS复合夹杂,三元复合夹杂Al2O3-AlN-MnS的数量较少,所占比例仅为5%,几乎没有单一的AlN夹杂。

加入CaO-Al2O3-MgO炉渣精炼后,反应10 min时对应的A1钢中出现大量的MgO-Al2O3复合夹杂,占比达到60%,其次是Al2O3夹杂,此外还有一定量单一的MgS夹杂、少量单一AlN夹杂和少量的MgO-Al2O3-AlN复合夹杂。随着反应时间的延长,A2、A3钢中MgO-Al2O3尖晶石夹杂占比逐渐减少,分别为44%和36%,前期其数量剧增是由于加入的精炼渣带入大量的MgO和Al2O3,延长反应时间后,钢中夹杂物积累长大,上浮至渣-钢界面或被炉渣吸收[4,7];另外,钢中AlN夹杂物数量随着反应时间的延长逐渐增加,但反应20~30min时,AlN夹杂数量增加速度变缓,反应逐渐趋于平衡。加入精炼渣反应后,钢中单一硫化物及其复合夹杂含量由T0钢中的59%降低至20%以下,这与表2所示A1~A3钢中硫含量明显降低相符合,钢中典型夹杂物类型转变为:AlN-MnS→AlN-MgS、Al2O3-MnS→MgO-Al2O3、Al2O3-AlN-MnS→MgO-Al2O3-AlN。

加入稀土Ce反应后,反应至10min时对应B1钢中单一MnS夹杂最多,其次是AlN-MnS夹杂,Al2O3和MgO-Al2O3夹杂分别占13%和11%;反应20 min时,对应的B2钢中单一MnS夹杂急剧减少至1%左右,而MnS复合夹杂数量明显增多,AlN-MnS复合夹杂占比达到68%,并且出现了B1钢中未出现的Al2O3-AlN-MnS复合夹杂,占比为9%;反应时间延长至30 min,对应的B3钢中AlN-MnS夹杂占比下降至41%,Al2O3-AlN-MnS复合夹杂占比增至19%,AlN夹杂则随着反应时间延长显著增加至23%。对比图4(a)和图4(c)后可以发现,钢中单一的MnS夹杂数量随与Ce反应时间延长迅速减少,而与AlN、Al2O3形成的AlN-MnS和Al2O3-AlN-MnS复合夹杂的数量显著增多。

(a)未处理 (b)炉渣精炼

试验钢中各类型夹杂物的面积分数如图5所示。由图5可见,T0钢中Al2O3-MnS夹杂面积分数最大,其次为Al2O3-AlN-MnS和AlN-MnS夹杂。MnS硫化物复合夹杂面积占比高达80%,但单一的MnS夹杂面积占比却低至2%左右,结合图4分析可知,单一的MnS夹杂尺寸非常小,而MnS复合夹杂物尺寸较大,这与图1所示典型夹杂物的形貌特征相符。加入炉渣精炼后,A1~A3钢中硫化物夹杂的面积分数急剧减小,表明钢中仅存的硫化物夹杂为细小夹杂;随着反应时间的延长,钢中MgO-Al2O3夹杂的面积分数先增加后减少,而MgO-Al2O3-AlN复合夹杂的面积分数则明显增加,表明该类型夹杂物为大颗粒夹杂,即MgO-Al2O3夹杂形成后与AlN结合形成三元复合夹杂;钢中Al2O3夹杂的面积分数随着反应时间的延长呈逐渐减少趋势,而数量密度变化不大,可见该类夹杂尺寸随着反应时间的延长有逐渐减小的可能。

加入稀土Ce处理10 min对应的B1钢中,MnS夹杂面积分数为34%,其次为AlN-MnS、Al2O3和Al2O3-MnS夹杂,表明反应初期形成大量单一MnS及其复合夹杂,随着反应时间延长至20 min,对应的B2钢中AlN-MnS夹杂的面积分数增至42%,且Al2O3-AlN-MnS夹杂面积分数急剧增至48%,单一MnS夹杂的面积分数接近于0;反应进行到30 min时,对应B3钢中Al2O3-AlN-MnS夹杂的面积分数高达78%,AlN-MnS夹杂的面积分数减小至6%,由此可见,稀土处理后钢中大尺寸夹杂物基本都是硫化物及其复合夹杂,且在大尺寸硫化物夹杂面积比例中,B1、B2、B3钢中稀土硫化物复合夹杂分别占65%、39%和66%,表明含Ce夹杂物主要为大尺寸夹杂,这与图3所示的观察结果一致。

(a)未处理 (b)炉渣精炼

2.3 钢中夹杂物的数量密度和尺寸分布

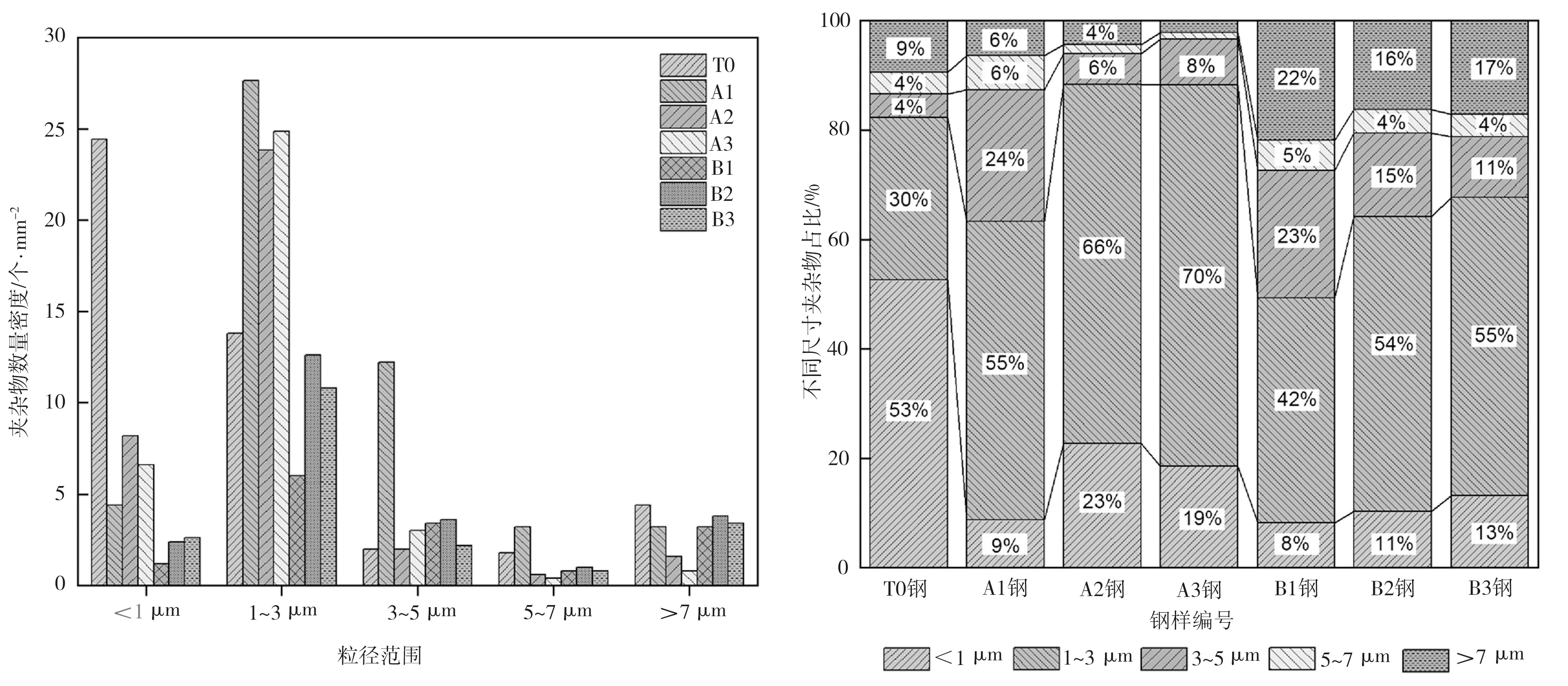

图6所示为试验钢中各类夹杂物的粒径分布统计结果。由图6可知,各钢中夹杂物粒径均主要处于0~5 μm范围,并且集中分布于1~3 μm之间。T0、A1、A2和A3钢中粒径在1~5 μm的夹杂物占比依次为87%、88%、92%和97%,而钢中粒径大于7 μm的夹杂物数量占比均在10%以下。加入精炼渣反应后,B1、B2、B3钢中尺寸小于1 μm和尺寸大于7 μm的夹杂物数量明显减少,夹杂物尺寸向1~3 μm集中。结合图5可知,T0钢中MnS及其复合夹杂面积较大,大尺寸夹杂主要为AlN-MnS、Al2O3-MnS和Al2O3-AlN-MnS等,其形貌如图1所示;加入精炼渣反应后,钢中大尺寸夹杂为MgO-Al2O3-AlN等(见图2),并且相比于T0钢中大尺寸夹杂物的粒径,加入精炼渣反应后,钢中大尺寸夹杂物的粒径明显减小。对比图4(a)和图5(a)可知,单一MnS夹杂数量最多但面积占比却很小,表明单一的MnS夹杂尺寸非常小,结合表2的成分分析可知,精炼渣脱硫反应降低了钢中硫含量,使得钢中尺寸小于1 μm的夹杂物数量减少,而硫化物夹杂外壳是导致夹杂物尺寸较大的主要原因,故渣-钢反应后,大尺寸夹杂物数量也明显减少。B1、B2、B3钢中0~5 μm粒径范围的夹杂物数量占比依次为72%、79%、79%,尺寸大于7 μm的夹杂物数量占比分别为22%、16%和17%。综上所述,加入Ce反应后,钢中大尺寸夹杂物数量相比于T0钢略微减少,但其中大尺寸夹杂物数量占比却明显增大,可见与稀土Ce反应后钢中总夹杂物数量减少。

(a) 夹杂物数量密度 (b)夹杂物尺寸分布

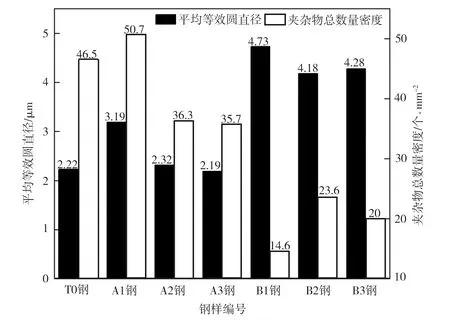

图7所示为钢中夹杂物的平均尺寸(用等效圆直径表示)和总数量密度的统计结果。由图7可见,加入精炼渣反应后,钢中夹杂物的平均尺寸和夹杂物总数量密度随反应时间的延长均有一个先增大后减小的过程,分析其原因可能是:反应初期,渣-钢反应产生大量夹杂物,并且渣熔化的部分杂质进入钢液,导致钢中夹杂物总数量增多,使得夹杂物平均尺寸增大,但随着反应时间的延长,夹杂物逐渐上浮被渣液吸收,夹杂物总数量逐渐减少,其平均尺寸随之降低。另外,渣-钢反应后钢中夹杂物的平均尺寸相较于T0钢并无明显减小,原因是炉渣精炼后钢中尺寸小于1 μm和尺寸大于7 μm的夹杂物数量都大量减少(见图6),使得钢中夹杂物平均尺寸变化相对较小。

图7 钢中夹杂物平均等效圆直径和总数量密度

从图7还可以看出,相比于T0钢,与稀土反应后的B1、B2和B3钢中夹杂物总数量密度明显降低,而夹杂物平均尺寸显著增大,这与上述图6的分析结果一致。文献[9]报道,钢中稀土含量在0.01%~0.05%时,有较好地细化夹杂物尺寸的效果,而本研究用钢中加入0.02%Ce反应后,夹杂物平均尺寸减小不明显,此外,由于试验钢的密度较低,而稀土夹杂物密度较大,所以和S反应生成的含稀土硫化物夹杂也没能上浮排除。

综上所述,与CaO-Al2O3-MgO精炼渣反应后,Fe-30Mn-10Al-1.1C钢中大尺寸夹杂物(尺寸大于7μm)数量明显减少,同时,夹杂物总数量也明显降低,这与文献[6-7]的研究结果一致。与稀土Ce反应后,Fe-30Mn-10Al-1.1C钢中夹杂物数量明显减少,但大尺寸夹杂物的等效圆直径有所增大。由此可见,稀土Ce处理可以减少Fe-30Mn-10Al-1.1C钢中夹杂物数量,但对夹杂物尺寸的控制效果不甚理想。

2.4 钢中夹杂物析出热力学

图8所示为根据T0钢和A3钢成分,利用FactSage 8.1热力学软件计算得到冷却过程中MnS、AlN和Al2O3夹杂物的析出量变化。由图8可知,T0钢的液相线和固相线温度分别为1284、1210 ℃,A3钢的液相线和固相线温度分别为1209、1273 ℃。T0钢在凝固过程中,首先在1669 ℃时从液相中析出AlN夹杂物,当温度降至1487 ℃,Al2O3夹杂物开始析出,在高于固相线温度时,MnS夹杂物在1216 ℃下开始析出,由于T0钢中S含量较高,故MnS夹杂物析出量较多。结合图1和图4可知,MnS夹杂不仅会单独析出,而且会包裹在先析出的AlN和Al2O3周围,形成复合夹杂物。炉渣精炼后的A3钢在冷却过程中,同样先于1592 ℃下析出AlN夹杂物,Al2O3和MnS的析出温度比较接近,分别为1220、1211 ℃。由于A3钢经过炉渣精炼脱硫后S含量很低,故相比于原钢T0,A3钢中MnS夹杂的析出量大幅降低,结合图4可知,A3钢中没有包覆MnS的复合夹杂物形成。

(a)T0钢 (b)A3钢

3 结论

(1)Fe-30Mn-10Al-1.1C铸态钢中主要夹杂物为单一的MnS、Al2O3、MgO夹杂和复合的AlN-MnS、Al2O3-MnS、Al2O3-AlN-MnS夹杂;与CaO-Al2O3-MgO精炼渣反应后,钢中主要夹杂物类型为Al2O3、AlN单一夹杂和MgO-Al2O3、MgO-Al2O3-AlN复合夹杂,大尺寸夹杂物由AlN-MnS、Al2O3-MnS、Al2O3-AlN-MnS复合夹杂转变为MgO-Al2O3-AlN复合夹杂,硫化物夹杂的数量大幅减少;加入稀土Ce处理后,反应初期钢中主要为Mn(Ce)S、Al2O3、AlN-Mn(Ce)S等夹杂物,随着反应时间延长至30 min,钢中主要夹杂物为AlN单一夹杂和AlN-Mn(Ce)S、Al2O3-AlN-Mn(Ce)S复合硫化物夹杂或稀土硫氧化物夹杂。

(2)在Fe-30Mn-10Al-1.1C钢熔炼过程中加入CaO-Al2O3-MgO精炼渣反应后,钢中氧含量和硫含量迅速降低,夹杂物数量密度由46.5 个/mm2降低至35.7 个/mm2,尺寸小于1 μm和尺寸大于7 μm的夹杂物数量均明显减少,尺寸分布在1~3 μm之间的夹杂物数量大幅增加,表明CaO-Al2O3-MgO精炼渣具有优异的脱氧脱硫能力,并且能有效控制钢中夹杂物的数量以及尺寸分布。

(3)在Fe-30Mn-10Al-1.1C钢熔炼过程中加入稀土Ce反应后,钢中夹杂物的总数量密度由46.5 个/mm2降低至20.0 个/mm2,夹杂物数量显著减少,但大尺寸夹杂物的等效圆直径明显增大,表明稀土处理可减少钢中夹杂物数量,但对夹杂物尺寸的控制效果不甚理想。