仿莲式结构多腔液压缸的设计及仿真分析

2022-10-10涂福泉汪曙峰苏子豪

涂福泉,石 理,汪曙峰,苏子豪

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081;2.中冶南方武汉钢铁设计研究院有限公司,湖北 武汉,430080)

多足仿生机器人是智能机器人发展的前沿方向,它能够适应各种复杂的地形环境,如山地、雨林、沙漠、泥沼及雪地冰原等。多足机器人的驱动方式通常有气动、电机驱动和液压驱动三种,其中液压驱动具有较大的功率密度、较强的抗冲击能力和较快的响应速度等特性,必将成为大功率仿生机器人的主要驱动途径。然而受体积所限,液压驱动多足机器人多为单泵多缸结构,泵的输出与各缸负载不匹配,造成严重的节流损失,导致系统效率较低。

国内外研究者围绕提高液压驱动系统的效率进行了深入探讨。Casoli等[1]为提高移动机械液压驱动系统的效率,考虑回收移动机械的势能,并在制动环节增设蓄能器以回收利用其动能。Gaspar等[2]研究基于液压变压器单元的动力输出装置,改进了传统的由液压泵和变量马达连接组成的液压变压器,并通过模拟试验证明了其有效性。Du等[3]为了改进传统低效的FPVC(fixed supply pressure valve-controlled)系统,提出一种基于负载预测的节能VPVC(variable supply pressure valve-controlled)方法,通过对控制阀和泵驱动电机进行反馈控制并以所测执行器位置作为反馈信号,就能以最小供应压力和最大阀芯开口满足系统需求,减小了系统的节流损失。Xue等[4]为提高多执行器机器人液压系统的效率,设计了一种可减小节流损失并实现能量回收的执行器。Lin等[5]针对挖掘机抬起和下降环节中存在的大量节流损失,提出了一种泵和蓄能器组合回收再利用的节能方案,在测试台上该方案可实现39%的回收效率。张祝新等[6]设计了一种数字型液压变压器,其由开关阀组和多个液压泵/马达构成,通过对开关阀组的数字控制即可实现系统变压。杨俊等[7]针对大型起竖装备液压系统能耗严重的问题提出三段式压力供给策略,即分别在起竖的初始阶段、中间阶段和终了阶段提供不同的供给压力以降低能量损失,并通过仿真和试验证明了该方法的有效性。李振河等[8]基于节能设计的理念,采用负载敏感技术来实现自适应负载变化,使系统更加节能高效。郝用兴等[9]引入模糊控制策略,设计了一种采用智能变功率控制模式的液压驱动系统,以提高其在不同负载工况下的效率。

在上述文献中提高液压驱动系统效率的方法主要分为3种:①能量回收与再利用,该方法受限于重量和体积,目前仅在大型移动设备中应用;②对液压缸有效作用面积的调控,但目前该方法的调控范围不大;③对系统供给压力的控制,该方法仅能降低系统中单一液压缸造成的能量损耗,在单泵多缸系统中,其他缸仍会由于与负载压力不匹配而产生能量损耗。这些方法均可在一定程度上降低单泵多缸液压系统的能耗,然而受体积、重量、复杂性等因素的影响,其很难适用于多足机器人。多足机器人的应用环境、工况条件和负载情况比较复杂,例如文献[4]中机器人的主要工况及负载有以下3种:①起立工况,最大负载为4000 N;②转弯工况,最大负载为7721 N;③奔跑工况,最大负载为7389 N。基于以上分析,本文根据仿生学理论设计一种仿莲式结构多腔液压缸,可通过多个不同尺寸的腔室互相组合从而实现对液压缸输出力的调节,以匹配多足机器人不同运动状态时的负载。

1 仿莲式多腔液压缸的设计原理

1.1 基本思路

莲进行呼吸作用时需要的空气来自于荷叶,若把一枝莲看作是一个多足机器人关节,荷叶就可以看作是驱动关节的液压缸。莲的结构如图1(a)所示,当藕需要进行呼吸作用时,通过荷梗传递指令至荷叶,控制荷叶表面气孔的开闭程度。图1(b)所示为多足机器人腿部驱动,此类机器人多采用液压缸驱动(相当于荷叶),由电气控制系统和液压控制系统(相当于藕和荷梗)控制。

(a)莲的结构 (b)多足机器人腿部驱动

莲在进行不同的生理活动时,荷叶气孔输入的空气量必须与呼吸作用的消耗量相匹配。当底部莲藕的呼吸作用所需氧气量较大时,荷叶的光合作用开始加强,叶片通过气孔吸纳空气后,其内细小的支叶脉开始传递光合作用产生的氧气及有机物,而后汇集到主叶脉,再由主叶脉传递至荷梗。不同的主、支叶脉均存在尺寸差异,因此其传递的空气量也不同。图2为荷叶的结构特征展示,可看出有多条主叶脉均匀散布在荷叶上,既能使单位荷叶面积输入的空气均匀传递,又可避免部分叶脉破损而影响莲的生理活动;还可以发现,主叶脉越粗壮,其连接的支叶脉就越多,传递的空气量也随之增加。笔者受此启发,设想把荷叶看作是液压缸,其内大小不等的主叶脉为各个子活塞腔,各活塞腔均有一个开关阀与之相连以控制该腔室与高、低压油路的通断。在荷叶中,小叶脉传递空气速率慢,大叶脉传递空气速率快,对应着小尺寸子活塞腔室通入高压油时的输出力小,大尺寸子活塞腔室通入高压油时的输出力大,通过这些不同尺寸的子活塞腔,使得仿莲式多腔液压缸不同于传统液压缸的恒定作用面积,而是具有灵活可调的作用面积,因此可以输出不同大小的力,实现与负载的匹配。

图2 荷叶的结构特征

1.2 工作原理

仿莲式多腔液压缸的工作原理如图3所示,3组不同尺寸的子活塞及子活塞杆、1组主活塞及主活塞杆、5个腔室以及3个开关阀共同构成了该液压缸的主体。子活塞与其对应的开关阀相连,即3个子活塞腔室a1、a2、a3分别由3个开关阀V1、V2、V3控制。不同尺寸的子活塞腔室相当于荷叶上不同大小的叶脉,与之相连的开关阀相当于荷梗,根据荷梗和受其控制的叶脉的尺寸进行适配,小尺寸子活塞腔室对应的开关阀小,大尺寸子活塞腔室对应的开关阀大,各个开关阀之间相互组合,即可形成8种不同有效作用面积的输出。当主活塞杆伸出时,如子活塞腔室a1与左侧空腔Al相连,其他子活塞腔室a2、a3与右侧有杆腔室Ar相连,这时液压缸有效作用面积即为a1和Al的横截面积,泵输出的油液进入子活塞腔室a1和左侧空腔Al,子活塞腔室a2、a3中的油液来自右侧有杆腔室Ar。若流入子活塞腔室a2、a3中的油液体积大于右侧有杆腔室Ar流出的油液体积,所缺的油液可由油箱经单向阀直接提供。当主活塞杆收回时,如子活塞腔室a1与右侧有杆腔室Ar相连,子活塞腔室a2、a3与左侧空腔Al相连,这时液压缸有效作用面积为Ar和a1的横截面积之差,流入右侧有杆腔室Ar的油液一部分来自子活塞腔室a1,另一部分来自油箱。

图3 仿莲式多腔液压缸系统图

普通液压缸的有效作用面积固定,当负载力减小而活塞杆速度不变时,需要通过增加伺服阀的节流损失来降低输入力以匹配负载,但是增加节流损失会降低系统的效率。仿莲式多腔液压缸则通过3个开关阀的控制来调节缸的有效作用面积,从而使缸的最大输出力与实际负载尽可能相匹配;为了维持活塞杆速度不变,只需要控制开关阀启闭即可;同时,从右侧有杆腔室Ar流出的油液会流入其他腔室,因此可以大幅减小节流损失并提高液压系统的效率。

2 仿莲式多腔液压缸的结构设计

2.1 多腔室结构设计

仿莲式多腔液压缸的子活塞腔室数量根据外负载来设计,子活塞腔室数量越多,缸的有效作用面积调控越灵活,液压系统的效率更高,但是加工难度和成本也随之增加。根据多足机器人的3种主要工况,本文设计的仿莲缸多腔室结构如图4所示,有3个子活塞腔室a1、a2、a3。将子活塞腔室a1的横截面积设为S,a2的横截面积设为2S,a3的横截面积设为4S,由此可形成0、1S、2S、3S、4S、5S、6S、7S共8种不同的有效作用面积。考虑到液压系统高“功重比”的要求,一般单泵多缸液压系统中缸的活塞面积A要满足系统最大输出力的需求。在本文设计中液压缸输出力最大时的活塞有效作用面积为Al+a1+a2+a3的横截面积之和,因此缸的体积和质量相较于一般液压缸增幅不大,对液压系统“功重比”的影响可以忽略。

图4 多腔室结构示意图

2.2 结构稳定性分析

考虑到前述多腔室结构各子活塞的作用力可能使主活塞产生偏置现象,下面先对主活塞的受力进行简化分析。建立如图5所示的坐标系O-xyz,其中坐标原点O为主活塞的端面中心,O1为主活塞杆的端面中心,x轴与y轴分别为竖直和水平方向,z轴与主活塞杆轴线重合。F1、F2、F3分别为子活塞杆施加于主活塞端面的作用力;G1、G2、G3分别为力F1、F2、F3的作用点。α、β分别为OG1、OG2与y轴的夹角;r为主活塞杆直径,L为主活塞杆在缸内的长度,l为主活塞长度。为便于计算,将力F1、F2、F3简化为作用在O点的合力及力偶矩,力偶矩可分解成xOz平面和yOz平面的弯矩Mx和My。假设D1、D2、D3分别为点G1、G2、G3与点O之间的距离,可得:

Mx=F2D2cosβ-F1D1cosα

(1)

My=F3D3-F1D1sinα-F2D2sinβ

(2)

活塞杆受弯矩Mx和My影响产生的偏移量Δ1和Δ2为:

(3)

(4)

式中:E为弹性模量;Z代表主活塞杆沿坐标轴z方向的位移;Ix、Iy为截面惯性矩,且Ix=Iy。

图5 主活塞杆的受力分析

考虑到实际应用中活塞长度远小于活塞杆长度,故可忽略活塞弯曲造成的影响,则各子活塞的输出力使主活塞产生的偏移量Δ为:

(5)

式中:I=Ix=Iy。

分析上式可以得出,主活塞的偏移量主要受主活塞杆缸内长度和不同子活塞组合的影响,其中,主活塞杆缸内长度越长,偏移量就越大,另外,当子活塞腔室a1、a2与左侧空腔Al相连并且子活塞腔室a3与右侧有杆腔室Ar相连时,偏移量最大。

2.3 多腔室结构优化及总体设计

为提高仿莲式多腔液压缸的寿命,需要考虑减小主活塞的偏移量以避免其导致的泄漏增加及磨损加剧。主活塞发生偏置的主要原因是各子活塞作用合力不在主活塞的中心轴线上,为解决此问题,使子活塞作用力均匀分布,本文借鉴荷叶中一个主叶脉包含多个支叶脉且在叶面上均匀散布的特点,将原多腔室结构的子活塞腔室拆分为2个或4个,并在缸体横截面方向呈圆周对称均匀分布,优化后的多腔室结构如图6所示。子活塞腔室a2居中,子活塞腔室a1拆分为2个相同的腔室a11和a12,子活塞腔室a3拆分为4个相同的腔室a31、a32、a33和a34,并且都均匀对称布置。拆分后的同组子活塞腔室由同一开关阀控制,以实现进油和回油的同步,因此相同子活塞腔室的作用力也相等。由于子活塞腔室在横截面上呈圆周形对称均匀分布,所以其作用合力经过主活塞的中心轴线,使得主活塞不再因子活塞不均匀的作用力而偏移。

图6 优化后的多腔室结构示意图

仿莲式多腔液压缸的总体结构如图7所示。考虑到本文设计的仿莲缸主要应用于多足机器人的腿部驱动,故采用耳环安装;同时考虑到机器人可能的高速运动和所期望的轻量且高效等特性,活塞密封、主活塞杆密封系统等动密封处采用M型佐康威士密封圈,其导向套等静密封处采用特康AQ封。前缸盖与缸筒用螺纹联接,后缸盖与缸筒用焊接式连接。子活塞腔体与缸筒间用卡键连接,子活塞杆与主活塞间用螺纹联接。该仿莲缸共有5个油口,分别与腔室a1、a2、a3、Al和Ar相连。均匀布置的子活塞杆能够避免主活塞与缸体间发生偏移或卡滞,这样既可减小两者之间的摩擦以及液压缸的磨损,又减小了因主活塞偏移导致的液压缸泄漏,使系统效率得到提高。

1—耳环;2—前缸盖;3—缸筒;4—锁紧螺母;5—子活塞腔体;6—卡键;7—主活塞密封;

3 仿莲式多腔液压缸的建模与仿真

3.1 数学模型

将3个开关阀V1、V2、V3的控制方式表示为n=[n1,n2,n3],nk=1表示子活塞腔室ak与左侧空腔Al相连,nk=0表示子活塞腔室ak与右侧有杆腔室Ar相连,其中k=1,2,3。假设ak、Al和Ar分别为子活塞腔室ak、左侧空腔Al和右侧有杆腔室Ar的有效作用面积,主活塞左、右两侧总有效作用面积分别为Sl和Sr,可得:

(6)

(7)

若忽略开关阀的节流压力损失,则液压缸的输出力Fo为:

Fo=PlSl-PrSr

(8)

式中:Pl为主活塞左腔室的压力;Pr为主活塞右腔室的压力。

综合式(6)~式(8)可以得到:

(9)

假设液压油为刚性的,则液压缸左、右两侧腔室的流量可表示为:

Ql=Slv

(10)

Qr=Srv

(11)

式中:Ql为进、出液压缸左侧腔室的流量,规定流入该侧腔室的流量为正;Qr为进、出液压缸右侧腔室的流量,规定流出该侧腔室的流量为正;v为主活塞杆的移动速度,规定活塞杆伸出时速度为正。

定义Cd、u、ω和ρ分别为流量系数、伺服阀预开口度、面积梯度和油液密度,Ps为油泵出口压力,Po为油箱压力。若忽略伺服阀的动态特性,当u>0且v>0时,由伯努利方程可得:

(12)

(13)

(14)

当u<0且v<0时,有

(15)

(16)

(17)

(18)

综合式(12)~式(18)可得:

(19)

(20)

(21)

(22)

由式(19)~式(22)可得:

(23)

(24)

3.2 仿莲式多腔液压缸输出力的仿真分析

参考GB/T 2348—2018《流体传动系统与元件 缸径及活塞杆直径》中规定的液压缸参数,再根据多足机器人不同工况下的负载以及优化后的多腔室结构设计,将液压缸内径设为100 mm,相应的子活塞腔室a1的直径设为10 mm,a2的直径设为20 mm,a3的直径设为40 mm;左侧空腔Al的等效直径设为20 mm,右侧有杆腔室Ar的等效直径设为44 mm。

根据2.1节的描述,3个子活塞腔室a1、a2、a3可形成8种不同有效作用面积的输出,因此对应于开关阀的控制方式n=[n1,n2,n3]有8种组合方式,即[0,0,0]为第1种,[1,0,0]为第2种,依此类推,[1,1,1]为第8种。不同有效作用面积的组合意味着可形成不同的输出力,当伺服阀预开口度满足正向最大值即u=1时,液压缸可输出8种不同的力以匹配8种不同的负载;在同样的控制方式下,当伺服阀预开口度满足负向最大值即u=-1时,液压缸也可输出8种不同的力。

利用MATLAB软件里的Simulink模块对仿莲式多腔液压缸的输出力进行仿真分析,根据3.1节中的数学模型建立仿莲式多腔液压缸的模型如图8所示,其中液压系统的模拟参数借鉴文献[4]中的参数设置,如表1所示,不同控制方式下液压缸的输出力如图9所示,其中正值代表液压缸活塞杆伸出时的推力,负值代表液压缸活塞杆收回时的拉力。由图9可见,通过改变多腔室的控制方式,可在22 kN~-34.92 kN范围内调节液压缸的输出力,从而很好地匹配多足机器人在工况、环境和负载不同时所需的驱动力。

图8 仿莲式多腔液压缸的MATLAB/Simulink模型

3.3 仿莲式多腔液压缸效率的仿真分析

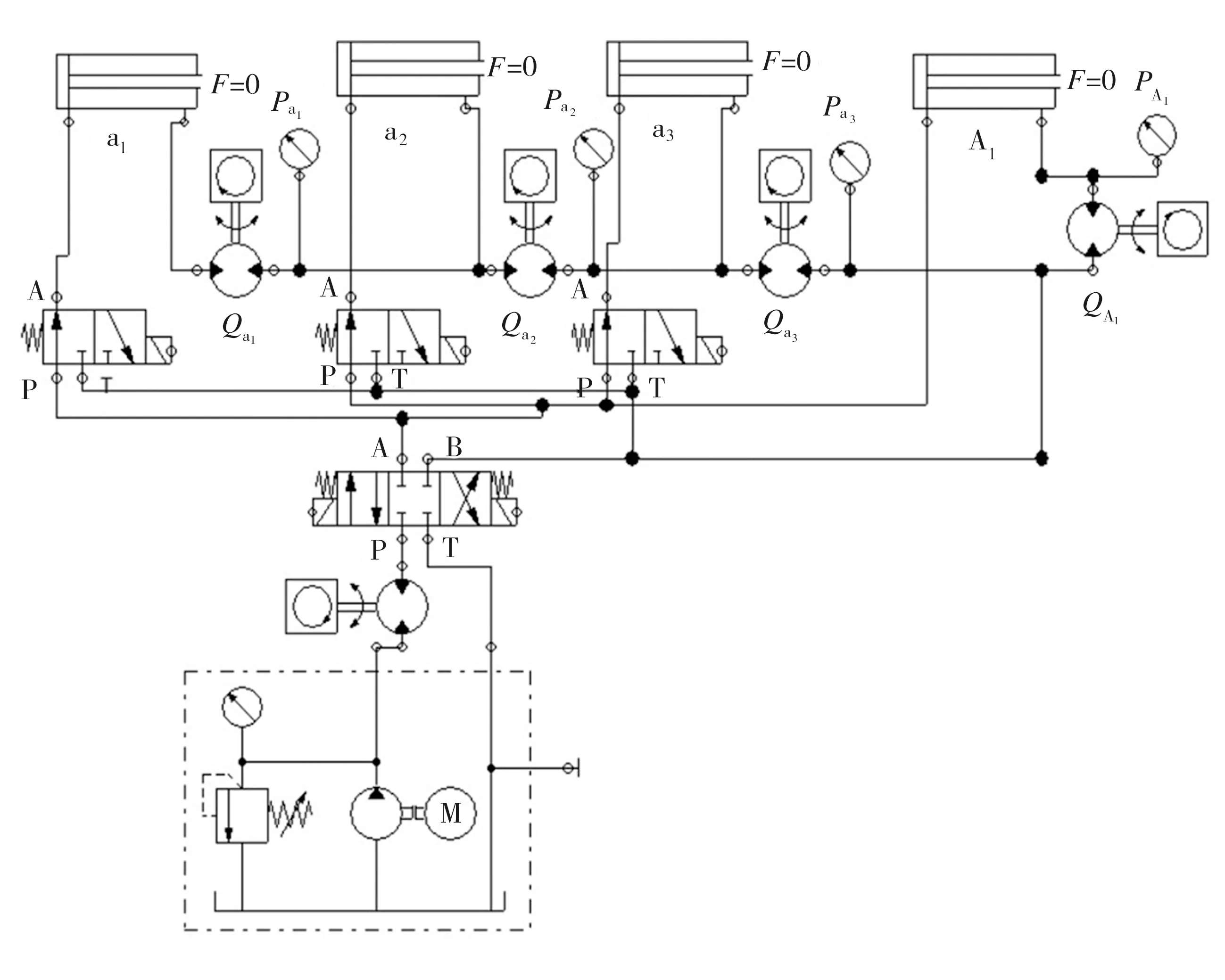

根据仿莲式多腔液压缸的工作原理,利用德国Festo公司和Paderborn大学开发的FluidSIM软件对其液压系统进行仿真分析,建立如图10所示仿真模型,系统参数设置同表1。该模型将仿莲式多腔液压缸结构简化为由4个液压缸组合而成,分别代表子活塞腔a1、a2、a3和左侧空腔Al。考虑到多足机器人不同工况下的执行器负载变化大,将液压缸的负载输入设为-5 kN~10 kN,仿真结果如图11所示,其中,左图为系统输入和输出压力以及输入流量的变化曲线,据此可得到对应负载下液压缸的输入功率,右图为活塞杆的位移曲线,据此可得到对应负载下液压缸的输出功率。

表1 仿真参数

图9 不同控制方式下仿莲式多腔液压缸的输出力

图10 仿莲式多腔液压缸的FluidSIM仿真模型

从图11可以看出,随着负载的变化,仿莲式多腔液压缸的输出力及活塞杆速度v也在变化。在2.5 kN负载下,输入压力与输出压力的差值最小,仅为0.06 MPa,且该负载下活塞杆响应速度也最快;而在10 kN负载下,输入压力与输出压力的差值最大,为5.22 MPa,且该负载下活塞杆响应速度较慢。这是由缸的输出与外部负载的匹配差造成的,结合图9可知,仿莲式多腔液压缸的输出力与2.5 kN负载的匹配差最小,而与10 kN负载的匹配差最大。根据仿真结果计算出输出和输入功率之比,得到该液压缸的平均能量利用效率η=87.9%,而一般的单泵多缸液压系统中执行器的能量利用效率为60%~80%[10-11]。

(a)-5 kN负载

4 结语

针对用于多足机器人驱动的单泵多缸液压系统效率低、能耗高的问题,本文通过调控液压缸有效作用面积的方法,设计了一种仿莲式结构多腔液压缸。该液压缸模仿莲的呼吸作用,采用多腔室结构,可以根据外负载的变化来调整缸的有效作用面积,减小节流损失,并且将回油腔和供油腔连接起来,实现了流量的补偿。考虑到子活塞杆作用于主活塞上的力可能导致的偏置,对原腔室结构进行优化设计,减少了主活塞杆卡滞造成的磨损和泄漏。本文还建立了仿莲式多腔液压缸的数学模型和仿真模型,Simulink仿真结果表明该液压缸可提供较大变化范围的输出力,液压系统的FluidSIM仿真结果表明该液压缸的效率高于常规单泵多缸液压系统执行器的效率。