基于正交试验的粉煤灰-硅锰渣再生混凝土力学性能研究

2022-10-10王晨晨王学志陈东林贺晶晶

王晨晨,王学志,陈东林,贺晶晶

(1.辽宁工业大学土木建筑工程学院,锦州 121001;2.中国电建集团西北勘测设计研究院有限公司,西安 710100)

0 引 言

固体废弃物多为工业生产的副产品,如粉煤灰、矿渣、尾矿、烟尘、灰烬等,当前对固体废弃物的处理方式多以堆积和填埋为主,这不仅会加重环境负担,而且会使填埋导致的金属元素渗入水中而污染周围环境。在全球范围内,混凝土是生产量最大的建筑材料之一,若可以利用这些固体废弃物制备再生混凝土,不仅可以降低对大气和土地的污染,还将降低混凝土的生产成本[1-3]。

水泥是混凝土中最基本的黏结材料,也是建材中消耗量最高的材料。粉煤灰自身的火山灰特性和在混凝土中发生的二次水化反应使其可以取代水泥熟料用于混凝土中;河砂由于优异效果和易获得性被广泛用作细骨料,但过度疏浚河砂会严重影响水生生态系统,硅锰渣与河砂化学成分近似[4-5],且满足《普通混凝土用砂、石质量及检验方法标准》(JGJ 52—2006)[6]基本要求,有作为细骨料取代部分河砂用于混凝土的可能性;天然骨料在混凝土中占比高达40%(质量分数),且是不可再生资源,随着国家城镇化进程的推进,废旧房屋的拆除使建筑垃圾日益增多,约占总固体废弃物的一半,通过对建筑垃圾进行破碎、清洗、筛选等工序得到的再生骨料是天然粗骨料的最佳取代物,这也是建筑垃圾循环再利用的最佳方式[7]。

本文用粉煤灰、硅锰渣、再生骨料制备粉煤灰-硅锰渣再生混凝土,为进一步研究粉煤灰取代胶凝材料、硅锰渣取代砂和再生骨料取代粗骨料对混凝土力学性能的影响,设计了粉煤灰、硅锰渣、再生骨料在不同取代量下的三因素四水平正交试验,对混凝土的坍落度、立方体抗压强度、劈裂抗拉强度进行了分析。

1 实 验

1.1 原材料

1.1.1 胶凝材料

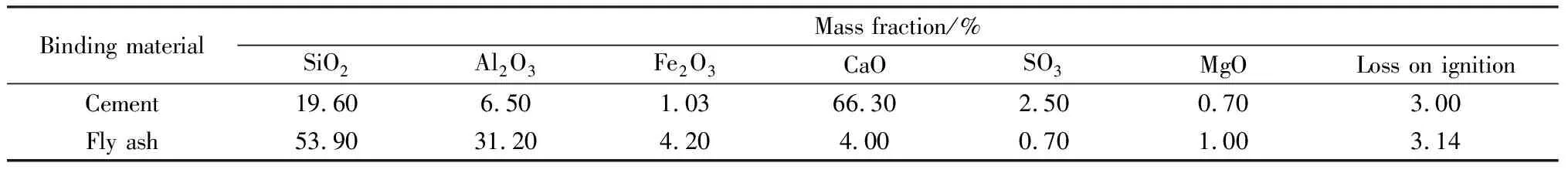

水泥为P·O 42.5硅酸盐水泥,粉煤灰为Ⅰ级粉煤灰,具体化学组成见表1。

表1 水泥和粉煤灰的化学组成

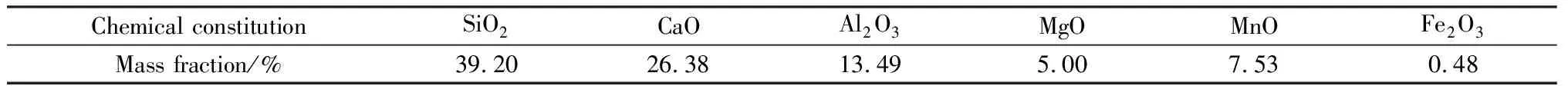

1.1.2 细骨料

砂为锦州当地河砂,细度模数为2.4,堆积密度为1 868 kg/m3;硅锰渣为锦州当地某冶金厂生产后的废弃物,经水淬冷却得到,细度模数为2.8,堆积密度为1 500 kg/m3,具体化学组成见表2,各粒径筛余量见表3。

表2 硅锰渣的化学组成

表3 硅锰渣各粒径筛余量

1.1.3 粗骨料

粗骨料为5~20 mm连续粒径的天然碎石;再生骨料由C30~C50废旧混凝土经破碎筛选得到,粒径为5~20 mm,压碎指标为15.4%。

1.1.4 其他

减水剂为湖南某建材公司生产的聚羧酸减水剂,固含量为40%,减水率为25%。

1.2 试验设计

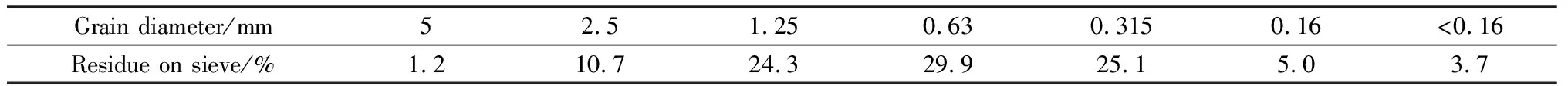

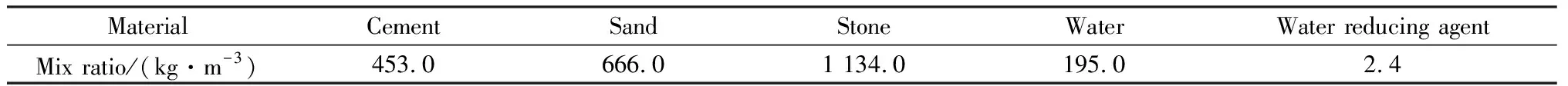

为高效研究工业固体废弃物取代量对混凝土力学性能的影响,采用正交试验,考虑因素为粉煤灰取代水泥量F(体积分数,下同),硅锰渣取代砂量S(体积分数,下同),再生骨料取代天然粗骨料量R(质量分数,下同),每个因素设置四个水平,即试验因素和水平为三因素四水平,正交试验表的设计采用L16(45),设置两列空列进行研究,试验设计如表4所示。C40基准混凝土配合比见表5。

表4 正交试验因素和水平

表5 C40基准混凝土配合比

1.3 试验准备及试件制作

用直径4.75 mm的砂用筛过筛得到硅锰渣;将再生骨料在水中浸泡24 h,捞出晒至表面无明水,即处于饱和面干燥状态;将减水剂直接倒入水中拌匀使用。在拌和时采用与常规混凝土拌和不同的加料顺序,即先将细骨料与胶凝材料加水(含减水剂)拌和2 min,再倒入粗骨料和水(含减水剂)拌和1 min,最终加入剩余水(含减水剂)继续拌和2 min,制得粉煤灰-硅锰渣再生混凝土。采用与常规混凝土不同的加料顺序是因为当作细骨料使用的硅锰渣疏松多孔,没有天然河砂的级配良好,为了防止混凝土成型时出现泌水现象,让其先与胶凝材料混合,填充部分空隙后再进行混凝土拌和成型。每组配合比制备6个尺寸为100 mm×100 mm×100 mm的立方体试块,放在温度为(20±3)℃、湿度大于95%的标准环境中养护28 d,进行立方体抗压强度试验和劈裂抗拉强度试验。

混凝土坍落度测试依据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)进行,混凝土力学性能测试依据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)进行,采用YAW-50000J型压剪试验机作为加载设备。

2 结果与讨论

2.1 试验结果

C40基准混凝土和粉煤灰-硅锰渣再生混凝土的坍落度、立方体抗压强度、劈裂抗拉强度试验结果见表6。由表6可知:SRC-1抗压强度最高,较基准组降低了8.0%,SRC-12抗压强度最低,较基准组降低了19.7%;SRC-1劈裂抗拉强度最高,较基准组降低了2.2%,SRC-15劈裂抗拉强度最低,较基准组降低了44.8%。将表6中的试验结果用SPSS进行数据分析,得到混凝土坍落度、立方体抗压强度、劈裂抗拉强度的极差分析和方差分析结果,分别见表7和表8。

表6 C40基准混凝土和粉煤灰-硅锰渣再生混凝土坍落度和强度试验结果

表7中Kij表示第i个因子在第j个水平因素影响下的试验结果,计算公式如式(1)所示。

(1)

式中:m指具体试件,i表示因子,j表示因子的水平,即Bij,m表示第m个试件的第i个因子在第j个水平因素影响下的试验测试结果,n为第i个因子在第j个水平因素影响下的计算结果的个数。

Ri表示第i个因子在j个水平下最大值与最小值的差,计算公式如式(2)所示。

Ri=max{Kij}-min{Kij}

(2)

由表7可以看出,粉煤灰、硅锰渣和再生骨料对粉煤灰-硅锰渣再生混凝土坍落度、立方体抗压强度、劈裂抗拉强度的极差影响都大于空列的影响,说明正交试验的结果是可信的,三种材料对混凝土力学性能影响的变化规律值得参考, 这与黄鑫等[8]的结论一致。

表7 粉煤灰-硅锰渣再生混凝土坍落度和强度的极差分析检验

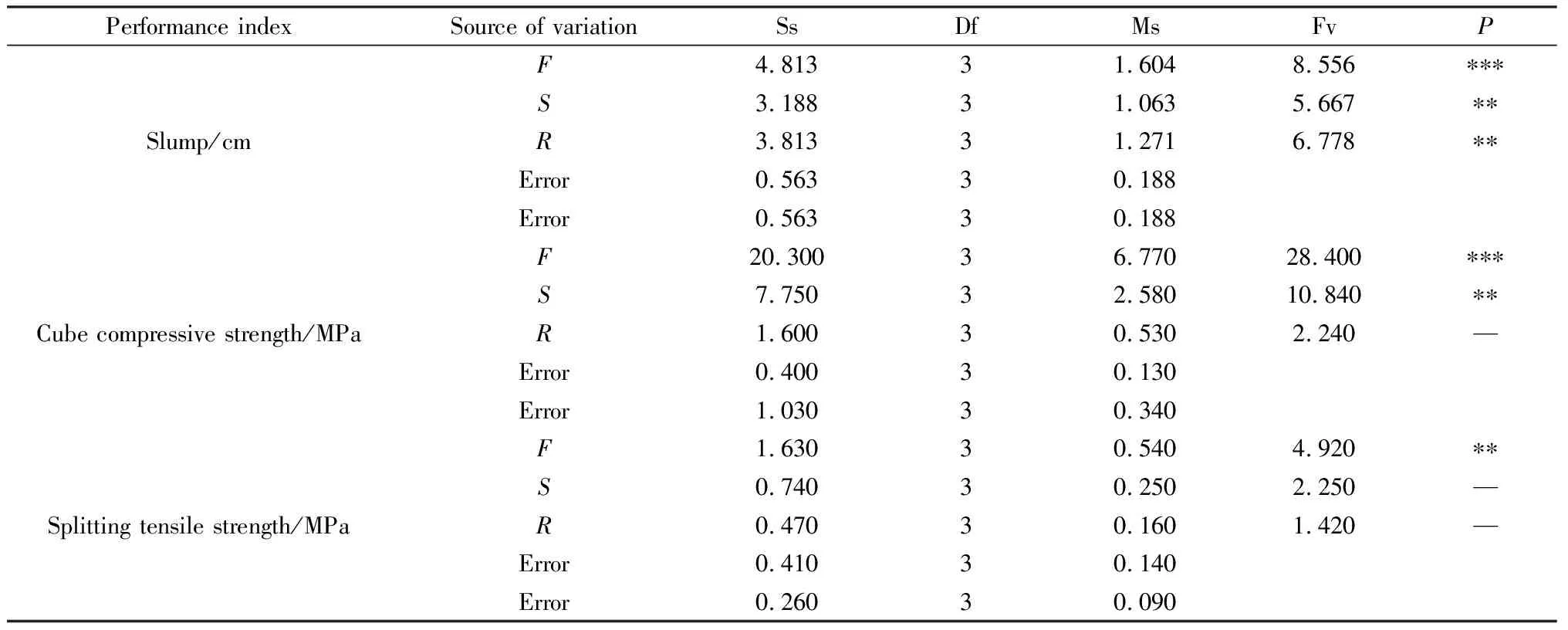

表8中的Fv值为统计量,是指在显著性水平0.05,组间自由度和组内自由度分别为3、6情况下,函数的临界分布值,为F0.05(3,6)=4.76。当Fv值大于4.76时,为显著性影响因素;当Fv值小于4.76时,为非显著性影响因素。

表8 粉煤灰-硅锰渣再生混凝土坍落度和强度方差分析检验

2.2 三种材料对混凝土坍落度影响分析

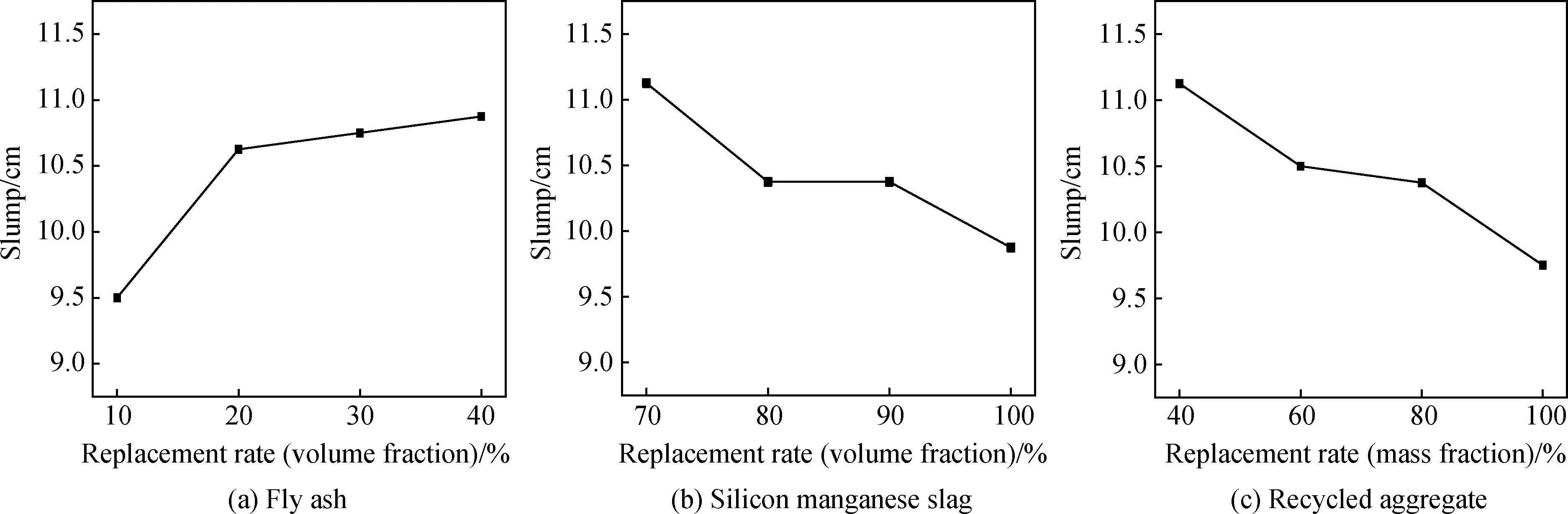

由表7可以看出,三个因素对坍落度的影响程度由大到小依次为:F(1.375)=S(1.375)>R(1.250)。图1为粉煤灰、硅锰渣、再生骨料三种固体废弃物在不同取代量下对粉煤灰-硅锰渣再生混凝土坍落度影响的趋势图。

图1 粉煤灰、硅锰渣、再生骨料不同取代率对混凝土坍落度的影响

由图1(a)可知,随着粉煤灰取代量的增加,混凝土坍落度增大,粉煤灰掺量由10%梯度递增到40%时,坍落度分别增加了11.8%、13.2%、14.5%。结合混凝土坍落度发展规律与混凝土微观样貌图分析,原因主要是粉煤灰颗粒多呈球形,表面光滑且具有较小的比表面积,这减少了颗粒的不规则性和颗粒间的摩擦,使胶凝材料黏附和覆盖砂表面的能力较低,吸附水的能力也降低,从而增加了混凝土的和易性[9-10]。

由图1(b)可知,硅锰渣对坍落度的影响呈负效应,即硅锰渣取代砂量越高,混凝土坍落度越低,硅锰渣取代量由70%递增到100%时,混凝土坍落度降低了11.2%,这是因为水淬后的硅锰渣疏松多孔,较河砂空隙大,吸水率高,在混凝土初始拌和时会急速吸取加入的拌合水,间接降低水灰比,导致混凝土的坍落度降低。

由图1(c)可知,再生骨料取代量由40%增加到100%时,混凝土坍落度降低了12.4%,原因是:(1)再生骨料是由废旧混凝土机械破碎而得,破碎过程中会产生大量的棱角,也会使再生骨料内部产生裂纹,将其用于混凝土时,再生骨料吸水率增大,混凝土坍落度降低;(2)再生骨料表面附着的旧砂浆以及孔隙会使混凝土吸水率增大,降低混凝土的坍落度[11-12]。

由表8可得,粉煤灰、硅锰渣、再生骨料取代量的Fv值均大于4.76,即三者对粉煤灰-硅锰渣再生混凝土的影响都是显著的,显著程度由大到小依次为:F>R>S。

2.3 三种材料对混凝土力学性能影响分析

2.3.1 立方体抗压强度

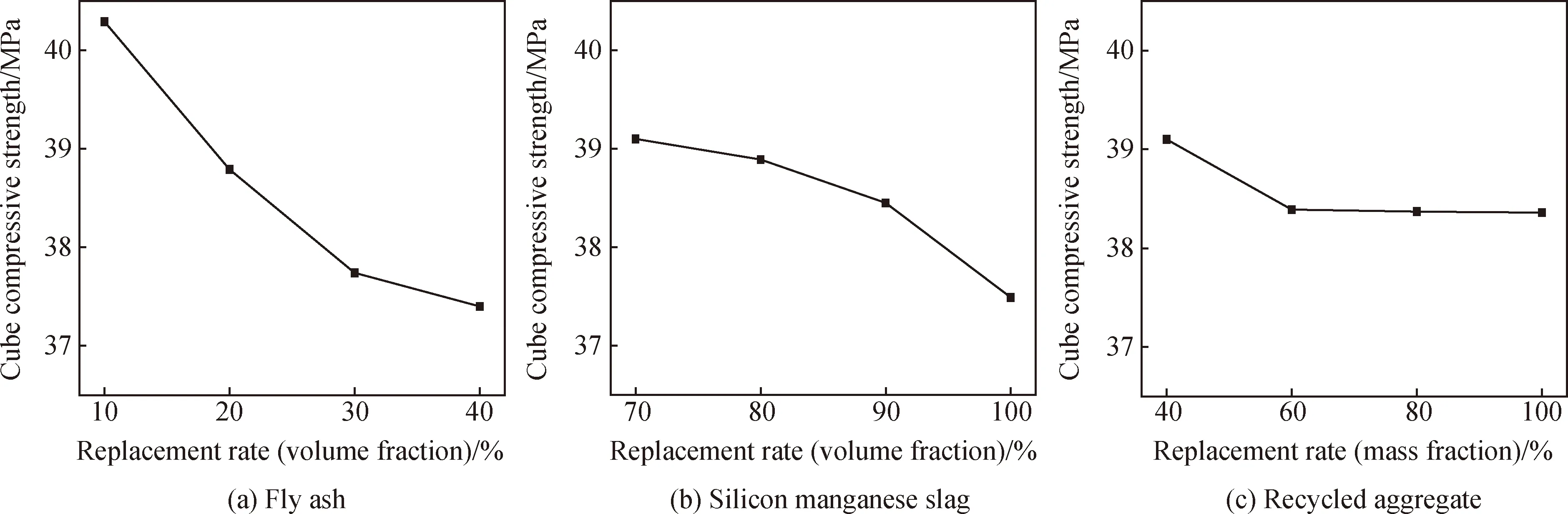

由表7可以看出三个因素对混凝土立方体抗压强度的影响程度由大到小依次为:F(2.890)>S(1.610)>R(0.740)。为更直观地分析三种材料对混凝土立方体抗压强度的影响,测得三种材料不同取代率下混凝土立方体抗压强度变化曲线,如图2所示。为更好地分析影响原因,还对混凝土试块进行了SEM表征和破坏形态图分析,如图3~图5所示。

图2 粉煤灰、硅锰渣、再生骨料不同取代率对混凝土立方体抗压强度的影响

由图2(a)可知,随着粉煤灰掺量的增加,粉煤灰-硅锰渣再生混凝土立方体抗压强度逐渐降低,粉煤灰取代量由10%梯度增加到40%时,立方体抗压强度分别降低了3.7%、6.3%、7.2%,结合混凝土立方体抗压强度发展规律与混凝土微观样貌图分析,总结原因如下:(1)在水化初期,粉煤灰火山灰特性劣于水泥,粉煤灰的火山灰效应并不明显,此时主要是粉煤灰的微集料效应,即通过填充作用对混凝土的强度做出贡献,使混凝土强度低于正常水泥水化的混凝土强度[13],从图3也可以看出,混凝土内部存在大量未水化的粉煤灰颗粒;(2)胶凝材料对混凝土强度的贡献主要来于粉煤灰中的SiO2、Al2O3与水泥水化生成的Ca(OH)2进行二次水化反应后生成的C-S-H凝胶[14-15],而当混凝土处于28 d龄期时,粉煤灰的水化还未进行完全,只生成部分C-S-H凝胶,导致混凝土的强度降低,且进行二次水化反应需要大量Ca(OH)2提供碱性环境,从时间上来说,这也导致混凝土的强度发展有一定的 “滞后性”[16]。

图3 粉煤灰-硅锰渣再生混凝土内部SEM照片

由图2(b)可知,硅锰渣取代量由70%梯度递增到100%时,立方体抗压强度分别降低了0.5%、1.7%、4.1%。原因为:(1)硅锰渣粒径级配分布没有河砂级配良好,且从微观样貌图可以看出硅锰渣周围孔结构松散,这导致混凝土结构脆弱,且高孔隙率也使混凝土和易性变差,降低了混凝土的压实度;(2)硅锰渣表面存在一些矿物成分,使表面与砂浆和再生骨料的黏结性变差,受压时结构发生急速破坏,导致强度降低。

由图2(c)可知,再生骨料由40%梯度增加到100%时,立方体抗压强度急速下降后呈趋平状态,立方体抗压强度分别降低了1.8%、1.9%、1.9%。原因为:(1)再生骨料本身的强度取决于母体废旧混凝土的强度,具有不统一性,且自身的高孔隙率、低压碎值,以及再生骨料中含有的红砖、砂浆块等杂质(图4(a))都会降低混凝土的强度[17];(2)再生骨料由天然骨料和砂浆组成,这导致其有三种界面过渡区(ITZ),即天然骨料与旧砂浆之间(ITZ1),天然骨料与新砂浆之间(ITZ2),新旧砂浆之间(ITZ3)[18-19],图5为再生混凝土微观样貌图,可以明显看出界面过渡区的存在,其使再生骨料与天然骨料和砂浆的黏结力降低,混凝土受压时会先沿界面过渡区产生裂缝(图4(a)),在持续压力影响下裂缝不断延伸,最终导致混凝土破碎。

图4 粉煤灰-硅锰渣再生混凝土不同力学性能的破坏形态图

图5 再生骨料界面过渡区SEM照片

显著因素分析方面,由表8可以看出,粉煤灰、硅锰渣取代量的Fv值均大于4.76,即两者是粉煤灰-硅锰渣再生混凝土立方体抗压强度的显著影响因素。由于粉煤灰取代量的Fv值(28.400)>硅锰渣取代量的Fv值(10.840),粉煤灰取代量为立方体抗压强度的高显著影响因素,硅锰渣取代量为显著影响因素,而再生骨料取代量为非显著影响因素。

2.3.2 劈裂抗拉强度

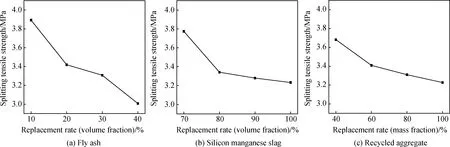

由表7可以看出三个因素对混凝土劈裂抗拉强度的影响程度由大到小依次为:F(0.886)>S(0.542)>R(0.455)。图6为三种材料不同取代率下混凝土劈裂抗拉强度变化曲线图。

图6 粉煤灰、硅锰渣、再生骨料不同取代率对混凝土劈裂抗拉强度的影响

由图6(a)可知,粉煤灰-硅锰渣再生混凝土的劈裂抗拉强度随着粉煤灰、硅锰渣、再生骨料取代量的增加而降低,粉煤灰取代量由10%梯度增加到40%时,劈裂抗拉强度分别降低了12.2%、15.0%、22.8%,掺量由20%增加到30%时,劈裂抗拉强度的降低幅度最小。

由图6(b)可知,随着硅锰渣取代量的增加,劈裂抗拉强度降低,较掺量70%的硅锰渣,掺量80%、90%、100%时,劈裂抗拉强度分别降低了11.5%、13.1%、14.4%。这主要是因为砂在混凝土中起到骨架的作用,硅锰渣取代砂时由于硅锰渣疏松多孔,当受到集中应力时易压碎,混凝土内部失去主要支撑,发生劈裂破坏。

由图6(c)可知,再生骨料取代量由40%增加到60%、80%、100%时,劈裂抗拉强度分别降低了7.4%、10.1%、12.4%。原因主要为:(1)再生骨料母体混杂,本身强度较天然骨料低,从破坏形态图的断裂面可以看出大部分骨料都是直接断裂(见图4(b));(2)再生骨料新旧砂浆结合处的过渡区使骨料间的黏结力差,造成粗骨料脱落(见图4(b)),这是混凝土发生劈裂破坏的主要原因。

显著因素分析方面,由表8可以看出,粉煤灰的取代量为混凝土劈裂抗拉强度的显著影响因素,硅锰渣和再生骨料的取代量为非显著影响因素。

3 NSGM(1,4)模型预测

NSGM(1,N)模型为曾波教授提出的一种新结构多变量灰色预测模型,是对GM(1,N)(N表示用于建模的自变量和因变量个数之和)模型的优化,可以更准确地建立预测模型。

3.1 确定建模数据

选取前12组样本数据构建NSGM(1,4)模型,并用后4组数据进行模型预测,检验建立模型准确性。选取立方体抗压强度为系统特征数据系列X(0)1(因变量)。

X(0)1=(x(0)1(1),x(0)1(2),x(0)1(3),…,x(0)1(12))=

(41.89,40.35,40.02,38.89,38.95,40.06,38.45,37.71,38.66,38.05,37.66,36.57)

(3)

式中:X(0)1中1表示第一组数据序列,(0)表示所涉及数据是未经加工的原始数据。

粉煤灰、硅锰渣、再生骨料取代量为相关因素数据系列X(0)i(i=2,3,4)(自变量)。

X(0)i=(x(0)i(1),x(0)i(2),x(0)i(3),…,x(0)i(12)),(i=2,3,4)

(4)

式中:X(0)i中i表示影响因子的序号数。

带入试验数据得

X(0)2=(0.1,0.1,0.1,0.1,0.2,0.2,0.2,0.2,0.3,0.3,0.3,0.3)

X(0)3=(0.7,0.8,0.9,1.0,0.7,0.8,0.9,1.0,0.7,0.8,0.9,1.0)

X(0)4=(0.4,0.6,0.8,1.0,0.6,0.4,1.0,0.8,0.8,1.0,0.4,0.6)

3.2 模型参数估计

(1)计算系统特征数据序列X(0)1和相关因素数据序列X(0)2、X(0)3、X(0)4的一次累加生成序列X(1)1、X(1)2、X(1)3、X(1)4。

(5)

式中:X(1)j中j表示累加生成序列中不同影响因素的序号数,(1)表示进行了一次累加运算;k表示参与建模数据的序号数;g表示具体参与累加的数据组数序号。

带入试验数据得

(2)计算系统特征数据序列X(1)1的紧邻均值系列Z(1)1。

(6)

带入试验数据可得

Z(1)1=(62.065,102.250,141.705,180.625,220.130,259.385,297.465,335.650,374.005,411.860,448.975)

(3)构建参数矩阵B及Y,计算参数=(b2,b3,b4,a,h1,h2)T。其中b2,b3,b4,a,h1,h2为根据矩阵B和Y进行求解所得,参数b的个数根据矩阵求解所得,a、h的个数为模型固定。

(7)

(8)

3.3 计算模型时间响应式

(9)

式中:N为i的取值。

中间变量u1,u2,u3,u4:

(10)

计算带入式(9)得

(11)

3.4 NSGM(1,4)模型模拟及预测误差检验结果

残差:

(12)

式中:εs为残差符号;k为样本个数。

相对误差:

(13)

式中:Δs为相对误差符号。

平均相对误差:

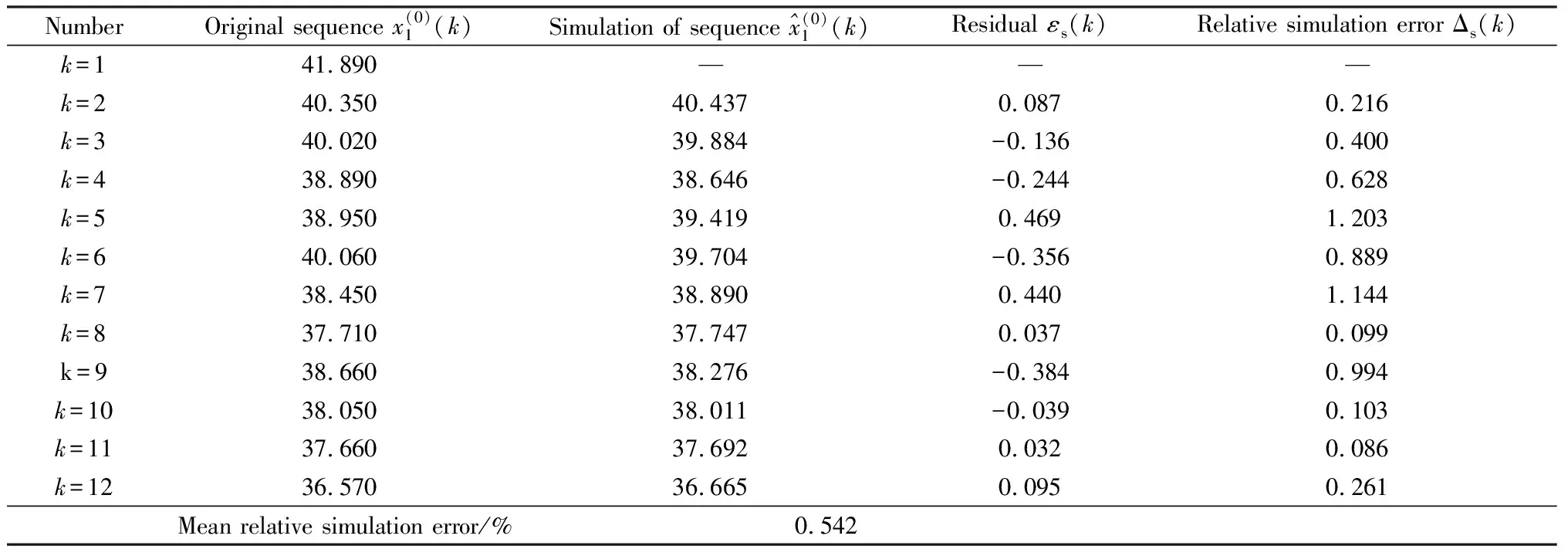

(14)

基于NSGM(1,4)的立方体抗压强度模拟数据如表9所示,基于NSGM(1,4)的立方体抗压强度预测数据如表10所示。

表9 基于NSGM(1,4)的立方体抗压强度模拟数据

查阅灰色预测模型误差等级参照表可知,NSGM(1,4)模型的误差等级为Ⅰ级,表明模型具有较好的模拟性能,可用于不同粉煤灰、硅锰渣、再生骨料取代量下粉煤灰-硅锰渣再生混凝土立方体抗压强度的预测。

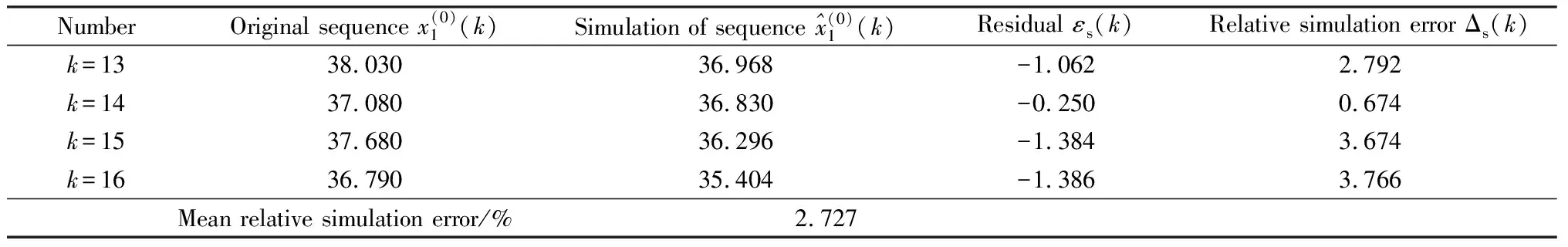

通过表10可以看出,将NSGM(1,4)模型应用于立方体抗压强度预测时,预测误差为2.727%,在Ⅱ级误差内,因此此模型可以应用于实际工程中,对混凝土立方体抗压强度做出预测。

表10 基于NSGM(1,4)的立方体抗压强度预测数据

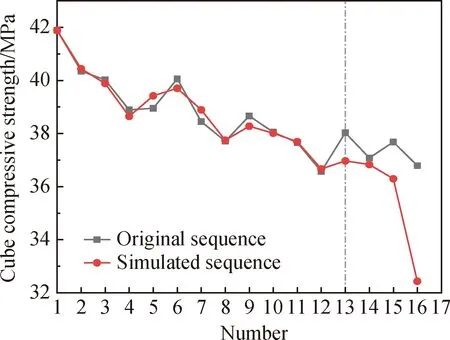

图7为粉煤灰-硅锰渣再生混凝土立方体抗压强度原始序列与模拟序列对比图,前12组为立方体抗压强度模型模拟数据值,后4组为模型预测值,可以看出模拟序列与原始序列近似程度高,模型有较好的模拟预测效果。

图7 粉煤灰-硅锰渣再生混凝土立方体抗压强度原始序列与模拟序列对比图

4 结 论

(1)粉煤灰掺量的增加会提高粉煤灰-硅锰渣再生混凝土的坍落度,降低混凝土的立方体抗压强度和劈裂抗拉强度,立方体抗压强度最大降幅为7.2%,劈裂抗拉强度最大降幅为22.8%。

(2)硅锰渣和再生骨料掺量的增加均会降低粉煤灰-硅锰渣再生混凝土的坍落度、立方体抗压强度、劈裂抗拉强度。掺加硅锰渣时,混凝土立方体抗压强度和劈裂抗拉强度的最大降幅分别为4.1%、14.4%;再生骨料对混凝土抗压强度影响较小,最大降低率为1.9%,劈裂抗拉强度最大降低率为12.4%。

(3)粉煤灰为坍落度、立方体抗压强度、劈裂抗拉强度的显著影响因素,硅锰渣为坍落度和立方体抗压强度的显著影响因素,再生骨料为不显著影响因素。

(4)通过NSGM(1,4)模型可以实现粉煤灰、硅锰渣、再生骨料取代量对混凝土立方体抗压强度和劈裂抗拉强度的模拟和预测,模型模拟平均相对误差为0.542%,模型预测平均相对误差为2.727%。