碳化硅纤维高温抗氧化性研究进展

2022-10-10余金山王洪磊周新贵

向 宇,余金山,王洪磊,周新贵

(国防科技大学新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引 言

近年来,SiCf/SiC复合材料因其高比强度、高模量和优异的耐热性能而被视为航空发动机热结构材料中十分有前途的材料之一[1]。在一定的使用条件下,SiCf/SiC复合材料能够承受氧化气体腐蚀、热暴露和负载的耦合作用。但SiCf/SiC复合材料在机械载荷作用下工作时将不可避免地产生基体裂纹[2-5],这些裂纹为氧化气体提供扩散至复合材料内部的通道,进而对材料进行氧化腐蚀。SiCf/SiC复合材料内部的SiC纤维发生氧化一般会导致纤维强度的下降,而SiC纤维作为SiCf/SiC复合材料的主要承载成分,其强度对复合材料的力学性能具有十分关键的影响作用[6-8]。因此,了解在氧化气氛下SiC纤维的微观组织演变和纤维的降解过程对SiC纤维的应用有重要意义。

自Yajima等[9]以聚碳硅烷为先驱体制备出细直径连续SiC纤维后,SiC纤维发展迅速,第一代SiC纤维主要有日本碳公司生产的Nicalon 200、日本宇部兴产公司生产的Tyranno Lox-M和国防科技大学生产的KD-I纤维,但由于都是高氧纤维[10-11],在高温处理后力学强度均有一定程度的下降。而后日本碳公司通过电子束辐射交联技术,制得低氧含量的第二代SiC纤维Hi-Nicalon,可以在1 500 ℃左右的惰性气氛下保持较高的拉伸强度和模量。第二代SiC纤维的典型代表还有Tyranno ZE和KD-II纤维,但由于碳含量大于1(C/Si化学计量比约为1.4),其抗氧化性能仍然不够理想。鉴于SiC纤维高温抗氧化性有待提高,日本碳公司将Hi-Nicalon纤维在氢气气氛下除去碳以制得近化学计量比的第三代纤维Hi-Nicalon S;日本宇部兴产公司利用纺丝技术并通过空气不熔化处理在烧结助剂Al的作用下实现了近化学计量比的多晶SiC纤维Tyranno SA的生产[12];中国国防科技大学制得两种近化学计量比的第三代SiC纤维,分别是与Hi-Nicalon S类似的KD-S耐高温纤维和与Tyranno SA类似的KD-SA抗氧化纤维[13]。

迄今为止,各国学者对各代SiC纤维在氧化条件下的氧化降解做了许多研究,本文针对不同氧化条件和不同类别SiC纤维的氧化机理和氧化规律进行归纳整理。

1 SiC纤维的氧化机理与氧化模型

1.1 氧化机理

SiC纤维在普通大气条件下的稳定性极好,但在高温条件和富氧气氛的作用下容易氧化受损,导致SiC纤维机能下降,应用受限。通常SiC纤维的氧化机理分为两种:钝性氧化(又名被动氧化)和活性氧化(又名主动氧化)。

在氧分压较高的高温条件下SiC纤维表面因氧化会生成一层薄而致密的SiO2氧化膜,影响氧气的扩散,导致氧气在SiO2膜中的扩散速率很低,扩散系数也极其小[14]。这种条件下的缓慢氧化便称为钝性氧化或被动氧化[15]。实际情况中被动氧化过程分为两步:(1)环境中的氧气通过SiO2膜扩散到SiO2/SiC界面上与SiC发生反应;(2)反应产物CO和CO2通过SiO2膜扩散。

(1)

(2)

(3)

若氧化速率主要受SiO2/SiC界面的控制,则氧化反应速率视为常数,反应产生的氧化层SiO2膜厚度仅与时间呈线性关系,但当SiO2膜到达一定厚度,氧化反应则由氧气进入SiO2膜的扩散控制,那么反应速率随着时间的增长而逐步减小,则表层SiO2厚度与时间关系呈抛物线关系。研究表明SiC在氧化初期的氧化产物SiO2呈现玻璃态[16-17],随着温度的升高,玻璃态SiO2结晶为方石英,导致SiO2氧化层的结构变得疏松。且在高温过程中SiO2的热膨胀系数与基体SiC的热膨胀系数存在数量级差异,导致保护膜SiO2与基材的热应力变化明显,SiO2膜发生破裂产生裂纹,反应产生的CO和CO2气体也致使SiO2膜出现气孔孔洞和裂纹现象,这些因素导致氧气进入基材SiC的概率增加,SiC发生氧化的程度进一步增大。

而在低氧分压的高温情况下,SiC发生的氧化反应称为活性氧化。SiC表面将生成一种有挥发性的氧化物SiO,这种条件下的反应为

(4)

(5)

(6)

活性氧化产物SiO随着氧化的进行不断挥发,致使纤维中新的SiC颗粒不断暴露并与氧气发生反应,加速SiC的氧化。钝性氧化和活性氧化由于发生的条件存在差异,对SiC材料的氧化结果也存在差异,钝性氧化表层的SiC转变为SiO2膜致使材料的净重增加;而活性氧化正好相反,活性氧化以SiO的挥发为主,材料净重减少。

1.2 氧化模型

研究表明,SiC的热氧化会导致SiO2的生长,这种生长方式与在金属Si上生长SiO2的机理十分相似[18],通过将SiC的热氧化与硅的热氧化进行类比,从而理解SiC的热氧化机理。在相同的反应条件下,SiC的热氧化速率比Si的热氧化速率更低,在常规实验条件下(800~1 200 ℃的氧气、水蒸气环境)处理,两者均需要几个小时才能获得SiO2氧化层[19]。起初,SiC的氧化生长状态是线性的,即受到了SiO2/SiC界面反应的限制,最初在界面上形成氧化层,一旦形成一定厚度的氧化层,氧化气体必须通过该氧化层进入SiC纤维的内部[20],这个扩散控制阶段导致氧化速率变低,SiO2的生长便呈抛物线型。研究表明SiC与Si的氧化动力学规律相同,因此SiC热氧化生长SiO2的这种先线性后抛物线增长规律可用式(7)表示[21]。

x2+Ax=B(t+τ)

(7)

式中:x为氧化物厚度;t为氧化时间;τ为时间常数;A、B为常数。当氧化物的厚度为x时,0.45x为消耗掉的SiC厚度。考虑初始态如果存在氧化层厚度,则该厚度不符合线性-抛物线定律,代入时间常数τ(若初始态无氧化层,则τ=0)。比率B/A称为线性速率。常数B称为抛物线速率,与扩散系数成正比。通常对于线性速率和抛物线速率这两个常数,在热激活条件下分别为exp(-EB/A/kT)和exp(-EB/kT)。EB/A和EB分别是干氧化(标准大气压下以干燥纯净的氧气为氧化环境)与湿氧化(氧气通过95 ℃的高纯水,携带水汽共同进行的反应)的活化能。

2 SiC纤维的氧化

迄今为止,国内外开发出三代不同类型的SiC纤维,国外的SiC纤维第一代是Nicalon 200和Tyranno Lox-M纤维,第二代为低氧的Hi-Nicalon和Tyranno ZE纤维,第三代SiC纤维是有近化学计量比的Hi-Nicalon S、加入了烧结助剂Al的Tyranno SA纤维;国内三代SiC纤维为KD-I、KD-II、KD-S和KD-SA SiC纤维。学者采用不同环境气氛(氩气、氮气、真空等)对SiC纤维进行研究表征,以此来构建连续SiC纤维组成、结构与性能之间的相互关系,但对SiC纤维的氧化研究比较有限,表1简要概述了近年来SiC纤维抗氧化性研究中所用的部分纤维类型、测试温度、氧化气氛以及热处理时间。后文将收集的氧化研究数据进行整合分析,对所了解到的氧化动力学结果和氧化速率常数、活化能进行比较,作为未来SiC纤维氧化测试和陶瓷基复合材料应用的基础资源,对SiC纤维的氧化机制进行系统总结同样对SiC纤维的性能优化有一定指导意义。

表1 SiC纤维抗氧化性研究

SiC纤维的高温氧化对其使用性能有极大的影响,其高温行为在氧化环境与惰性气氛下的区别较大,氧化行为十分复杂,且影响因素颇多,本文主要将影响因素分为氧化条件和纤维的组成和微观结构两个方面。

2.1 影响SiC纤维氧化行为的因素——氧化条件

氧化条件包括氧化温度、氧化环境、氧分压、氧化时间等。结果表明SiC纤维在实际应用中由于氧化环境多变,表现出来的氧化效果各有差别。

高温氧化过程中由于温度的变化,SiC纤维会形成三种不同类型的SiO2氧化层:玻璃态、麟石英和方石英。Hay等[31]表征了Hi-Nicalon-S SiC纤维在700~1 300 ℃湿空气下氧化100 h后的结晶状况,图1是SiC纤维1 200 ℃在湿空气中氧化100 h后的SEM微观形貌,在长时间氧化后氧化产物层上存在平行于纤维轴的宽孔径裂纹,这种生长裂纹的产生是由氧化过程中圆柱形SiC纤维产生的拉伸环向生长应力引起的,导致结晶SiO2的开裂。在1 000~1 300 ℃时SiO2玻璃态晶化为麟石英和方石英,且当氧化层厚度小于100 nm时纤维的强度有所增加,但厚度大于100 nm后,由热膨胀失配引起的热应力、方石英相变引起的应力和氧化体积膨胀引起的生长应力导致产生一定量的裂纹,而这些裂纹被认为是纤维强度降低的原因。

图1 经1 200 ℃湿空气氧化100 h后SiO2结晶的SEM照片[31]

Shimoo等[32]将低氧SiC纤维Hi-Nicalon在800~1 500 ℃氩气/氧气混合气体条件下进行氧化,随后再置于1 500 ℃氩气气氛中,对反应物进行理化分析。由于Hi-Nicalon在氧化初期的高温分解,β-SiC晶粒粗化,电阻率和强度均有所降低。在1 500 ℃的氩气气氛下进行高温反应,厚度在0.2 μm以下的SiO2膜消失,导致纤维强度急剧下降,强度几乎降为0。当SiO2膜厚度达到0.5 μm以上时,纤维力学强度性能恶化极其明显。SiO2膜厚度在0.3~0.5 μm时纤维的力学强度最高,产生此类现象的原因是厚度在0.3~0.5 μm的SiO2膜大部分呈现无定形态,但随着厚度增长SiO2将转化为方石英,方石英较无定形态相比具有更高的气体渗透率,无法抵抗由高温热处理产生的SiO和CO等气体的逸出。这些气体逸出将导致SiO2膜上产生更多的气孔和裂纹,导致纤维的力学强度下降。

根据氧化环境干燥与湿润的差异,SiC纤维的氧化速度有所不同[33]:Hi-Nicalon-S纤维在800~900 ℃的干燥空气氧化形成SiO2玻璃态(厚度小于100 nm)后强度略有提高,但在潮湿空气中,800 ℃和900 ℃形成SiO2玻璃态后强度明显下降。这是由于SiC纤维在湿空气中的氧化速度比在干燥空气下的氧化速度快约40%,这便导致在湿空气氧化过程中,氧化层的生长更迅速,随着氧化层厚度增加导致表面的牵引力更大,纤维的强度比干燥空气氧化后退化得更加严重。随着SiC纤维在干湿空气中氧化,纤维强度随着结晶的形成而下降,且随着氧化层内麟石英和方石英的增多、增厚,力学强度下降变得更为严重。

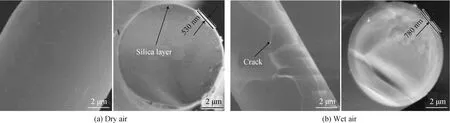

Li等[34]将与Hi-Nicalon纤维综合性能接近的低氧含量的KD-SiC纤维在模拟航空发动机环境中(pH2O∶pO2∶pAr=14 kPa∶8 kPa∶78 kPa)1 200 ℃保温1~50 h,KD-SiC纤维在干燥空气和水氧(模拟航空发动机)环境下处理10 h后进行比较,纤维形貌如图2所示,干燥空气热处理1 200 ℃的纤维表面形成的氧化膜十分光滑,而水氧环境下的纤维表面出现了较多的裂纹,且水氧环境下的氧化层厚度明显厚于在干燥空气下处理形成的氧化层。说明水氧环境下的KD-SiC纤维高温氧化速率更高,且纤维强度保留率更低。试验证明,环境中水蒸气的存在会促进无定形SiO2的结晶,且会形成更厚的氧化层使得膜内产生的内应力很大,更易出现沿着纤维轴的纵向和横向的裂纹,导致纤维的力学强度下降严重。

图2 SiC纤维1 200 ℃处理10 h后表面和截面的SEM照片[34]

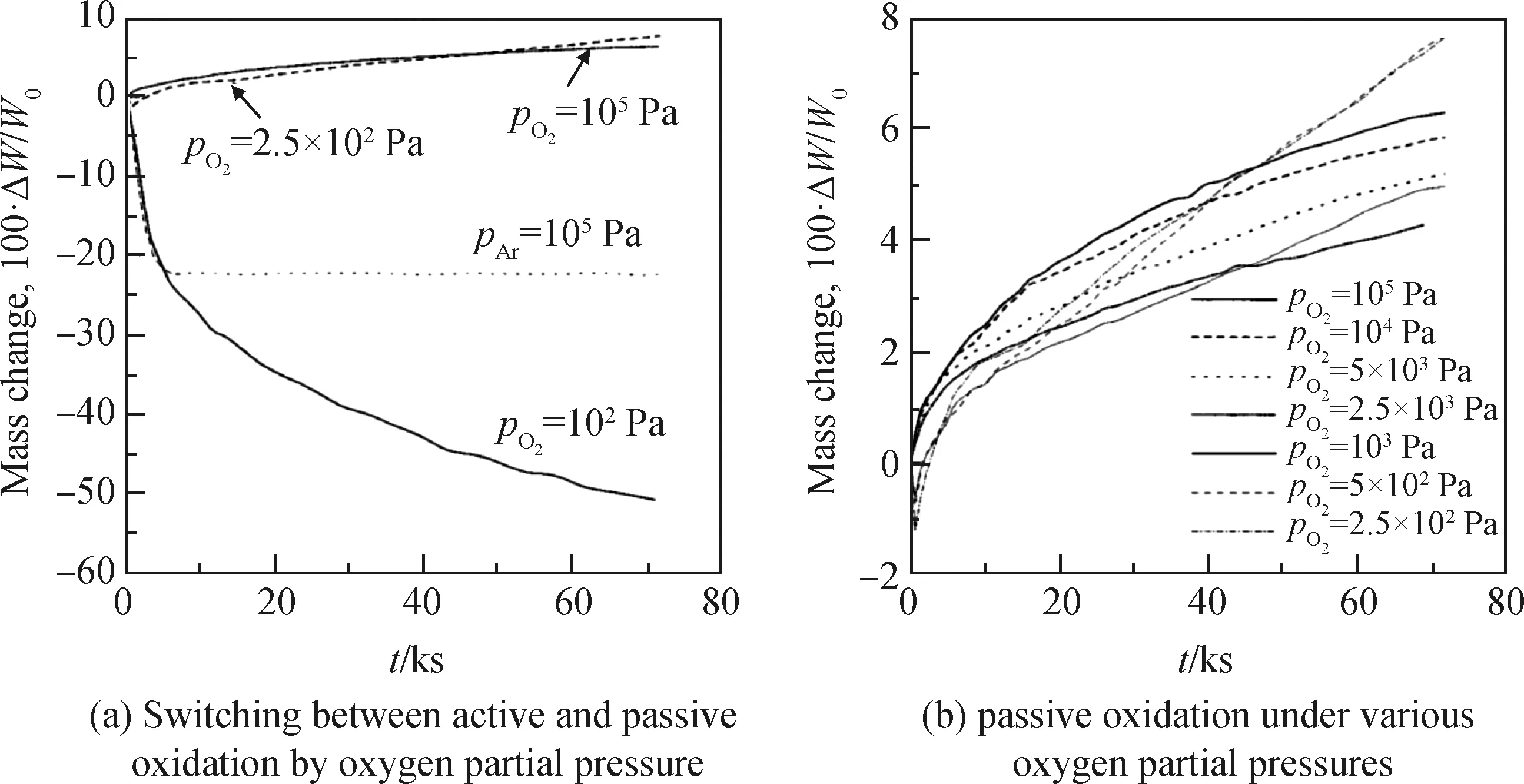

根据氧化环境中氧分压的不同,纤维所表现出的氧化行为也非常有特点。Shimoo等[35]将Nicalon NL202纤维在1 500 ℃的氩/氧混合气氛中进行氧化,改变氧气分压(102~105Pa),研究纤维从主动氧化到被动氧化的行为和性能的变化,结果如图3所示,横坐标为时间t,单位是ks。纵坐标ΔW和W0是通过热重分析(TG)所确定的质量差和初始质量,在氧分压为102Pa时,纤维的质量呈下降趋势,表明质量减少,氧化行为表现为主动氧化,在此过程中纤维造成严重的质量损失且不会形成SiO2膜,氧分压在102~2.5×102Pa范围内纤维氧化行为由主动氧化向被动氧化进行转变,质量呈小幅度增加。氧分压在2.5×102~103Pa时曲线斜率增大,被动氧化的速率逐渐提高;氧分压在2.5×103~105Pa时被动氧化的速率随着氧分压变化逐渐降低。

图3 1 500 ℃热处理时不同氧分压的热重曲线[35]

2.2 影响SiC纤维氧化行为的因素——组成与微观结构

影响SiC纤维氧化行为的因素十分复杂,其原因是三代SiC纤维生产技术的不同导致其元素结构组成和微观结构(孔隙率、孔隙分布、β-SiC晶粒大小)存在差异。例如,KD-I、KD-II和KD-SA不同类型的SiC纤维由于化学组成的差异,三者的抗氧化性能具有较大的差别。

SiC纤维在氧化过程中线性和抛物线速率常数和氧化速率的活化能由于纤维种类的不同存在差异,Wilson等[25]探究Hi-Nicalon SiC纤维在700~1 300 ℃干燥的氧气中进行氧化时,700~800 ℃表现为线性氧化动力学,而在900~1 300 ℃为抛物线氧化动力学,抛物线氧化速率活化能的范围在69~249 kJ/mol,Nicalon SiC纤维抛物线活化能在69~80 kJ/mol,Hi-Nicalon SiC纤维抛物线活化能在107~151 kJ/mol,Hi-Nicalon-S SiC纤维抛物线活化能在248~249 kJ/mol。抛物线活化能不同的原因是多样的,例如:SiC纤维的种类不同存在成分差异,成分则影响到抛物线氧化动力学的温度依赖关系;材料的微观结构如内部缺陷(孔隙率和孔隙分布)则影响到氧化过程中的气体扩散;β-SiC晶粒大小会影响氧气与SiC的接触面积以及反应速率。

Li等[34]研究了Nicalon型和Hi-Nicalon型连续SiC纤维在1 000~1 400 ℃空气中暴露1 h的氧化行为。试验结果表明随着氧化温度的升高,两种纤维的力学抗拉强度均降低,在1 000~1 100 ℃时,Nicalon型SiC纤维中氧含量较高,因此高温热处理时纤维内Si—C—O无定形态发生分解致使SiC纤维中的氧含量逐渐减少,但继续升高温度热氧化程度加剧,致使氧含量增加。而Hi-Nicalon型纤维的氧含量较少,在热处理过程中氧含量随温度的增高而增加。经XRD分析,1 400 ℃时非晶态氧化层开始结晶为α-方石英,但Nicalon型比Hi-Nicalon型SiC纤维的结晶度更低。此外,纤维氧化不均匀导致Hi-Nicalon型连续SiC纤维形成粗糙的表面,产生裂痕,影响到纤维的强度。相比之下,Hi-Nicalon型SiC纤维本身氧含量较少,氧化后氧含量也少于Nicalon型纤维,较Nicalon型SiC纤维具有更高的强度。

Takeda等[36]探究Nicalon NL-200、Hi-Nicalon、Hi-Nicalon Type S三类纤维在潮湿(相对湿度2%)和干燥(相对湿度<2.6×10-6)空气下1 000~1 500 ℃氧化1~100 h后的氧化层厚度和拉伸强度变化的情况。三种纤维氧化层的厚度均随着温度的升高和氧化时间的增加而增厚,但三者的氧化层厚度无显著差异。1 400 ℃的潮湿和干燥空气环境下处理10 h的三种纤维,潮湿环境氧化的三类纤维的拉伸强度远低于干燥空气热处理的纤维,说明水分加速了SiC纤维的氧化。而且在潮湿的氧化环境下,当温度到达1 400 ℃或更高时,Hi-Nicalon Type S的拉伸强度都是最高的,Hi-Nicalon次之,Nicalon NL-200最低。为研究纤维强度退化的原因,对1 400 ℃潮湿空气环境下热处理10 h后的纤维断口进行SEM观察,Nicalon断裂截面氧化层周围出现大量的孔隙,纤维的裂纹也在氧化层的气孔周围扩展。SEM照片观察到Hi-Nicalon的裂缝气孔数量较少,Hi-Nicalon Type S纤维的氧化层没有观察到由气体溢出产生的孔隙。这些气孔被认为是高温下氧化物分解或是碳的氧化所生成的CO气体所产生。若CO气体是氧化物的高温分解所致,其主要原因是Si—C—O陶瓷热力学不稳定;若CO气体是碳的氧化所生成,主要原因是Nicalon NL-200和Hi-Nicalon纤维中含有过量的碳,而Hi-Nicalon Type S是接近SiC的化学计量比组成的,所以这种S型纤维相比于其他两种纤维所氧化产生的CO量是更少的。

李亮等[23]研究了国产KD-I和KD-II连续SiC纤维在1 000~1 500 ℃空气中保温1 h后的结构和性能变化,试验结果表明随着氧化温度的升高,两种纤维的氧含量增加,强度随温度的升高呈下降趋势。由于在制备过程中,KD-I采用空气热交联不熔化处理,其氧含量明显多于经电子辐照不熔化处理的KD-II纤维,且KD-II纤维的结晶性更好,因此KD-II在各个氧化温度处理后的拉伸强度都高于KD-I纤维。而且KD-I纤维在1 000~1 100 ℃温度区间就发生了较严重的强度下降,在1 400 ℃时的强度仅为0.5 GPa;KD-II SiC纤维的强度较高,在1 200 ℃、1 400 ℃强度还保持在1~1.5 GPa。在温度高达1 400 ℃时,两种纤维的氧化层中均出现α-方石英。SiC纤维在1 400 ℃潮湿空气中氧化1 h后截面SEM照片如图4所示,可以观察到,KD-I SiC纤维氧化膜中存在许多气孔,气孔数量和体积上都比KD-II的要大,气孔从而成为了氧向内扩散的通道,也导致KD-I纤维氧化的径向深度深于KD-II纤维,KD-II SiC氧化膜致密对内部纤维的保护效果远优于KD-I,降低了纤维的氧含量,减少了Si—C—O无定形相,有利于提高SiC的抗氧化性能。

图4 SiC纤维在1 400 ℃潮湿空气中氧化1 h后截面SEM照片[36]

3 提高SiC纤维抗氧化性的研究

SiC纤维复杂的氧化行为致使其性能大幅度下降,这会直接影响到SiC纤维的实际应用,所以设法提高其抗氧化性极其重要。在陶瓷材料领域,为了防止非氧化物材料的高温氧化,常用的方法是向材料中添加一定量的抗氧化剂来保护陶瓷材料,抗氧化剂保护SiC纤维而被优先氧化之后所生成的化合物可以形成氧化膜来阻断氧向材料内部的扩散,但是实际应用氧化剂的成本不仅很高而且抗氧化剂与SiC的膨胀系数差异也很易导致裂纹的产生,反而影响材料的抗氧化性。还有许多研究报道在SiC纤维表面制备抗氧化涂层可以在一定程度上改善纤维的性能,还能充当纤维增强复合材料的界面相,提高SiC纤维的复合工艺性能,此种方法运用最为广泛。

抗氧化涂层机理是通过抑制氧的扩散渗入或者是与氧反应生成保护性的玻璃相封填层使得SiC与外部氧隔绝,以达到抗氧化的目的。制备SiC抗氧化涂层的方法繁多,如化学气相沉积(CVD)法、溶胶-凝胶法、埋粉包渗法、涂覆涂料法等。CVD的原理是将含有一种或几种薄膜元素的化合物涂层热分解为蒸汽,在一定温度下在SiC纤维基体上沉积并与基体发生化学反应。CVD工艺相对简单,涂层较为均匀致密,是SiC纤维表面涂层制备的主流方法。溶胶-凝胶法则是采用金属醇盐或者无机盐,水解后形成溶胶涂覆SiC纤维,干燥煅烧后获得涂层的一类方法,此方式虽然工艺设备简单,但制备周期相对于CVD法更长。包渗法是将待涂材料放在有涂层元素的加卤化物活化剂的渗箱中,在动态真空中或惰性气体的情况下进行热处理,通过蒸气迁移和反应护散形成所需组分和结构的涂层。此种方法热处理温度一般在1 100 ℃以上,且在一定的热处理时间范围内,热处理时间与涂层厚度成正比。但包渗时间过长对材料的机械性能将产生开裂等有害影响,因此掌握热处理时间是此类方法的关键点之一。涂覆涂料是种操作步骤较简便的方法,即将流动状态的涂料涂覆在材料表面,经固化后成为所要求的连续性薄膜。但此类方法对环境的洁净度要求较高,若环境不够纯净较易引入杂质,还可能存在固化时易产生气泡、涂布致密性不够高、涂布质量难以控制等缺点。

抗氧化涂层在高温氧化环境下表现出良好的抗氧化性,从而起到保护纤维的目的。Varadarajan 等[38]采用CVD工艺在Hi-Nicalon纤维上沉积结晶莫来石涂层,沉积涂层后进行系列试验,试验表明不管是在1 300 ℃氧化处理还是在硫酸钠热腐蚀条件下,具有莫来石涂层的纤维抗氧化性能都明显提高。Boakye等[39]在Tyranno-SA纤维表面制备LaPO4涂层,将其在1 200 ℃的空气气氛下热处理10 h后TEM照片如图5所示,可以看出LaPO4涂层致密且没有与SiC纤维发生反应。1 200 ℃高温处理1 h带有涂层的Tyranno-SA纤维室温强度与原始纤维室温拉伸强度基本持平,但带有涂层的纤维在高温氩气气氛下不稳定,会生成副产物La2Si2O7。

图5 含LaPO4涂层的Tyranno-SA纤维在1 200 ℃下热处理10 h的TEM照片[37]

溶胶-凝胶法作为一种制备涂层的常规方法,被学者广泛运用。Baklanova等[40]在Nicalon纤维表面制备钇稳定的氧化锆涂层,所获得的涂层均匀连续致密地黏附在基底SiC纤维上,且表现出良好的抗氧化性。Li等[41]在国产KD-SA SiC纤维表面原位生长约为15 nm厚的Y3Si2C2涂层,在1 400 ℃的湿氧环境中氧化,Y3Si2C2涂层率先被氧化为Y2Si2O7和SiO2,使纤维表面形成一层致密的Y2Si2O7,嵌入SiO2中,阻断湿氧进入的通道,从而提高其耐湿氧腐蚀性。

4 结语与展望

连续SiC纤维作为陶瓷基复合材料的重要增强材料,在高温氧化过程中的结构和性能演变决定了SiC纤维在航空发动机等高技术领域的实际应用前景。由于氧化过程中的影响因素颇多,纤维所表现出来的氧化结果也存在差异,因此通过对连续SiC纤维氧化行为的研究进行收集整理,总结其在高温氧化过程中的规律,为研究如何提升SiC纤维的抗氧化性和SiCf/SiC复合材料的应用和服役环境提供参考。目前连续SiC纤维在高温氧化方面的研究应注意以下几点:

(1)主动氧化与被动氧化主要取决于氧化环境中的氧分压情况。主动氧化通常不会出现氧化层,SiC纤维随着主动氧化的持续伴随着纤维持续减重;被动氧化随着氧化层的产生以及厚度的增加,影响氧进入纤维的通道,其SiO2氧化层厚度与时间的关系将由线性转变为抛物线。

(2)水氧环境会加剧SiC纤维氧化腐蚀效果。相同温度和时间,水氧环境比干燥空气下SiO2氧化层的形成速度更快、形成厚度更厚,产生的氧化层裂纹和气孔也更多,SiC纤维的强度保留率也会更低。

(3)不同方式制备的SiC纤维结构和元素含量不同,纤维内氧含量、碳硅比、孔隙率和β-SiC晶粒的大小等因素都对高温氧化行为存在影响。接近化学计量比且β-SiC晶粒相对较大的SiC纤维相比于其他SiC纤维具有更好的抗氧化性,氧含量和孔隙率是氧化后纤维力学强度下降的重要原因。

(4)在众多抑制SiC纤维氧化方法中,抗氧化涂层被认为是改善SiC纤维抗氧化性最有效的方法。除了LaPO4、Y3Si2C2涂层以外,其他理想的抗氧化涂层仍需要进一步探索和研究。

(5)SiC纤维作为陶瓷基复合材料的重要承载部分,优化其抗氧化性是SiC应用在航天航空领域的关键。迄今为止,SiC纤维抗氧化性研究的关注点落在构建高温氧化条件下纤维微观组成、结构与性能之间的相互关系上,试图从中探索规律,以优化SiC纤维的生产方式和自身结构(孔隙、SiC晶粒、C/Si比)来达到增强抗氧化性的目的,这也是如今研究的重难点。第三代SiC纤维相对于第二代SiC纤维已在工艺和结构上有所优化,测试和改善其抗氧化性是未来的研究方向之一。除此之外,探索出更多理想的抗氧化涂层是未来发展抗氧化SiC纤维的有效途径。