废玻璃粉作为辅助胶凝材料对砂浆性能影响及作用机理

2022-10-10李粒珲

李 方,杨 健,李粒珲

(1.上海交通大学船舶海洋与建筑工程学院,上海 200240;2.上海交通大学海洋工程国家重点实验室,上海 200240;3.上海市公共建筑和基础设施数字化运维重点实验室,上海 200240)

0 引 言

玻璃制品在幕墙、门窗等产品中应用越来越广泛,但随之也带来废弃物处理与回收问题。废玻璃由于高熔点、易碎等特点,收运、焚烧成本很高;另外废玻璃无法在填埋中降解,部分还含有锌、铜等重金属元素,会污染土壤和地下水,破坏环境。根据联合国调查统计,全球固体废垃圾中7%(质量分数)为废玻璃[1]。欧洲国家2017年废玻璃回收率平均为76%,最高达到了98%[2]。而根据我国国家商务部发布的《中国再生资源回收行业发展报告》[3],2019年,中国废玻璃产生量约为2 123万t,而废玻璃回收量约为860万t,回收利用率仅为46.3%。废玻璃回收率低主要因为其回收难度大,途径少,经济效益低。所以如何将废玻璃有效回收利用并创造价值是目前亟待解决的问题。

研究[4-6]结果表明,玻璃本身含有大量无定形的SiO2,以及Al2O3、Na2O、CaO等化学成分,具有潜在水硬性和火山灰活性,可以作为混凝土的原材料。废玻璃可以分别替代粗骨料、细骨料、水泥[7-13],通过对配合比、粒径范围和养护环境等条件的控制,可以制备出满足使用要求、性能优良的玻璃混凝土。但废玻璃作为骨料掺入混凝土中,由于其含有较高含量的碱,容易引起碱硅酸反应(alkali-silica reaction, ASR)危害[12,14]。然而,粒径较细的废玻璃粉作为辅助胶凝材料掺入混凝土中时,废玻璃粉中含有的无定形SiO2与水泥水化产生的Ca(OH)2会发生火山灰反应,反应所生成的低钙硅比的水化硅酸钙凝胶(C-S-H)不仅可以提高强度,还能有效抑制混凝土的ASR膨胀[15-18]。许多学者[19-23]研究表明,这种性能影响与废玻璃粉粒径存在强关联性,废玻璃粉粒径越细,火山灰活性越高,当粒径小于0.075 mm时,其对强度的提高、ASR膨胀的抑制达到最佳。

但废玻璃粉在水泥基材料中的作用机理研究[24-26]目前主要集中在废玻璃粉火山灰反应物的钙硅比、膨胀率等方面,研究技术一般采用热重分析(TGA)、扫描电镜及能谱分析(SEM-EDS)来探究反应产物的结构与元素组成,还需进一步探索废玻璃粉在水泥水化孔溶液中溶解、反应过程以及废玻璃粉反应产物的元素分析,从而更全面地分析其作用机理。本文采用等离子电感耦合(inductively coupled plasma, ICP)来测量各龄期的孔溶液中多种离子浓度,以反映体系水化过程中的化学变化,再结合SEM-EDS最终得到的反应产物结构与元素组成,形成完整的、多方面互相照应的全过程分析。

本文研究了废玻璃粉作为辅助胶凝材料对砂浆力学性能、ASR膨胀性能的影响及其作用机理,通过宏微观相结合的试验方法,采用混凝土立方体抗压强度和快速砂浆棒等宏观试验,利用ICP、TGA、SEM-EDS等微观试验方法,多角度、多维度地分析玻璃对砂浆性能的影响与作用机理。

1 实 验

1.1 原材料

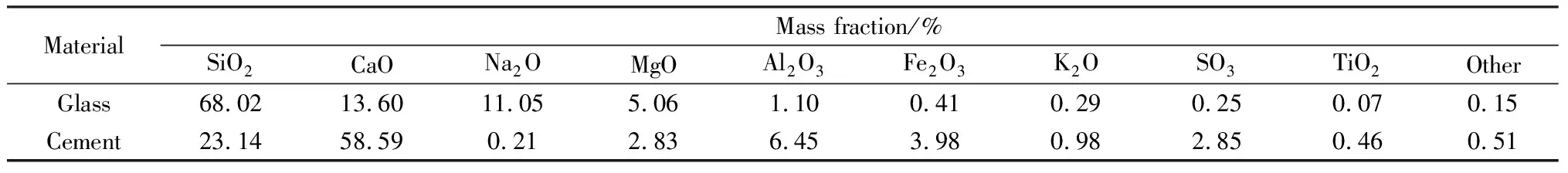

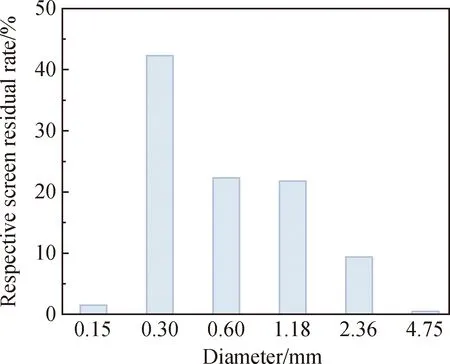

采用的水泥为江苏启东新型建筑材料公司提供,型号P·O 42.5,化学成分见表1,粒径分布曲线见图1;玻璃为河南中玻玻璃有限公司生产,化学成分见表1;细骨料采用河砂,其分计筛余图见图2;NaOH购于天津市致远化学试剂有限公司,纯度≥98%;水为江苏启东本地自来水。

表1 原材料的化学成分

图1 水泥颗粒粒径分布曲线及颗粒累计曲线

图2 河砂的分计筛余图

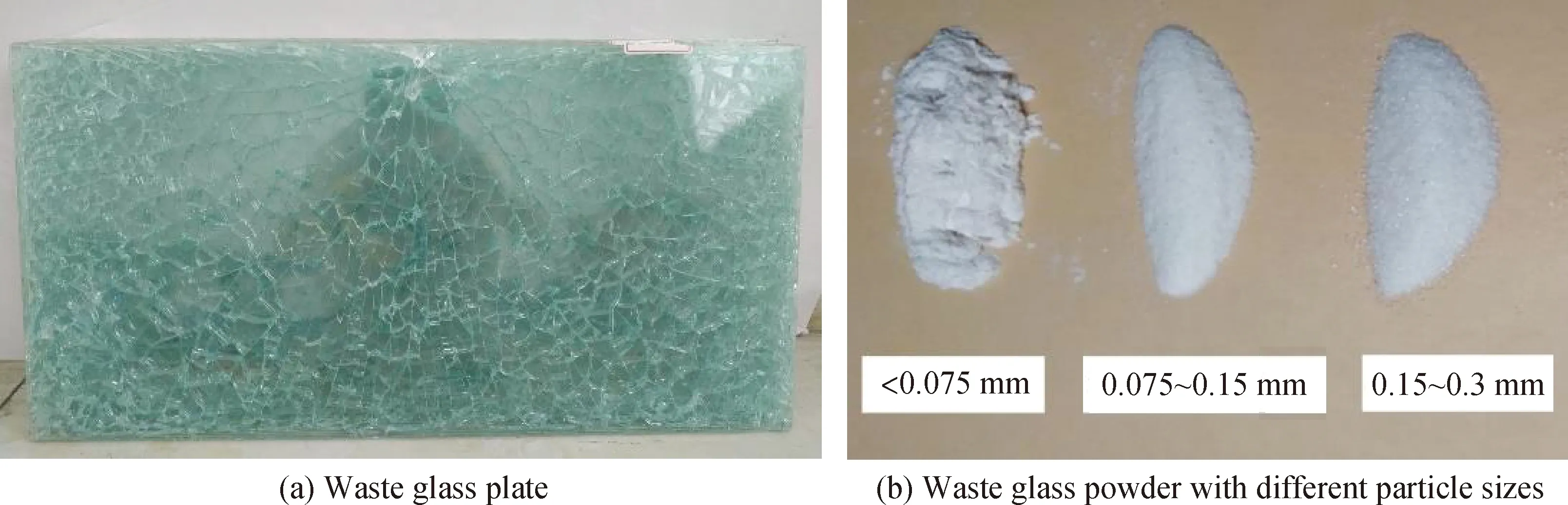

1.2 再生玻璃处理

把收集的废弃玻璃面板(如图3(a)所示)先进行清洗,再人工进行破碎、筛分,得到如图3(b)所示三种粒径的废玻璃粉。

图3 废玻璃破碎处理前后形态

1.3 试验方案

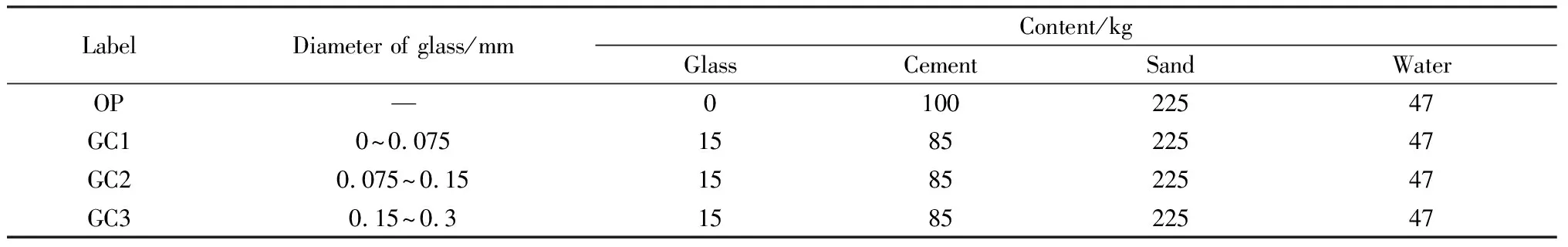

为了研究废玻璃粉作为辅助胶凝材料对砂浆性能的影响,共设置了4组对比试验。GC1~GC3组为废玻璃粉作辅助胶凝材料试验组,其中废玻璃粉粒径依次为0~0.075 mm、0.075~0.15 mm、0.15~0.3 mm,废玻璃粉作为辅助胶凝材料的水泥替代率为15%(质量分数),OP组为普通砂浆对照组。4 组砂浆的配合比见表2。试验步骤为搅拌,浇筑,振捣,养护24 h后拆模,拆模后的试件放入标准养护室(温度(20±2)℃,相对湿度≥95%)养护至规定龄期。

表2 砂浆配合比

1.4 测试方法

砂浆流动度根据《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行测试;砂浆抗压强度根据《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)进行成型及测试,试件尺寸为70 mm×70 mm×70 mm;砂浆膨胀率采用快速砂浆棒法测试,根据ASTM C1260进行试样制作、养护及测量,试件尺寸为25 mm×25 mm×285 mm。

后续机理分析试验取强度测试后的中心碎块,浸泡于无水乙醇中终止水化,浸泡7 d后取出,然后在65 ℃下烘干24 h。用环氧树脂将烘干后的碎块浸渍,再使用金刚石研磨抛光可得到用于SEM-EDS观测的试样,试验设备采用的是美国NOVA NanoSEM 230低真空超高分辨场发射扫描电子显微镜。而将烘干后的碎块部分磨细成粉末状,过0.08 mm的方孔筛,置于真空干燥器内干燥,可用于TGA与ICP试验。TGA试验可直接使用该粉末,试验设备采用的是美国TGA 8000热重分析仪,升温范围为20~900 ℃,升温速率为10 ℃/min。而ICP试验则需先称量5 g上述烘干研磨过筛后的粉末,溶解于50 mL去离子水,并连续搅拌30 min后静置4 h,取上清液,测定前用2%(质量分数)硝酸1∶10稀释制样检测,试验设备采用的是新加坡Avio 500电感耦合等离子体发射光谱仪。

2 结果与讨论

2.1 性能影响

2.1.1 流动性

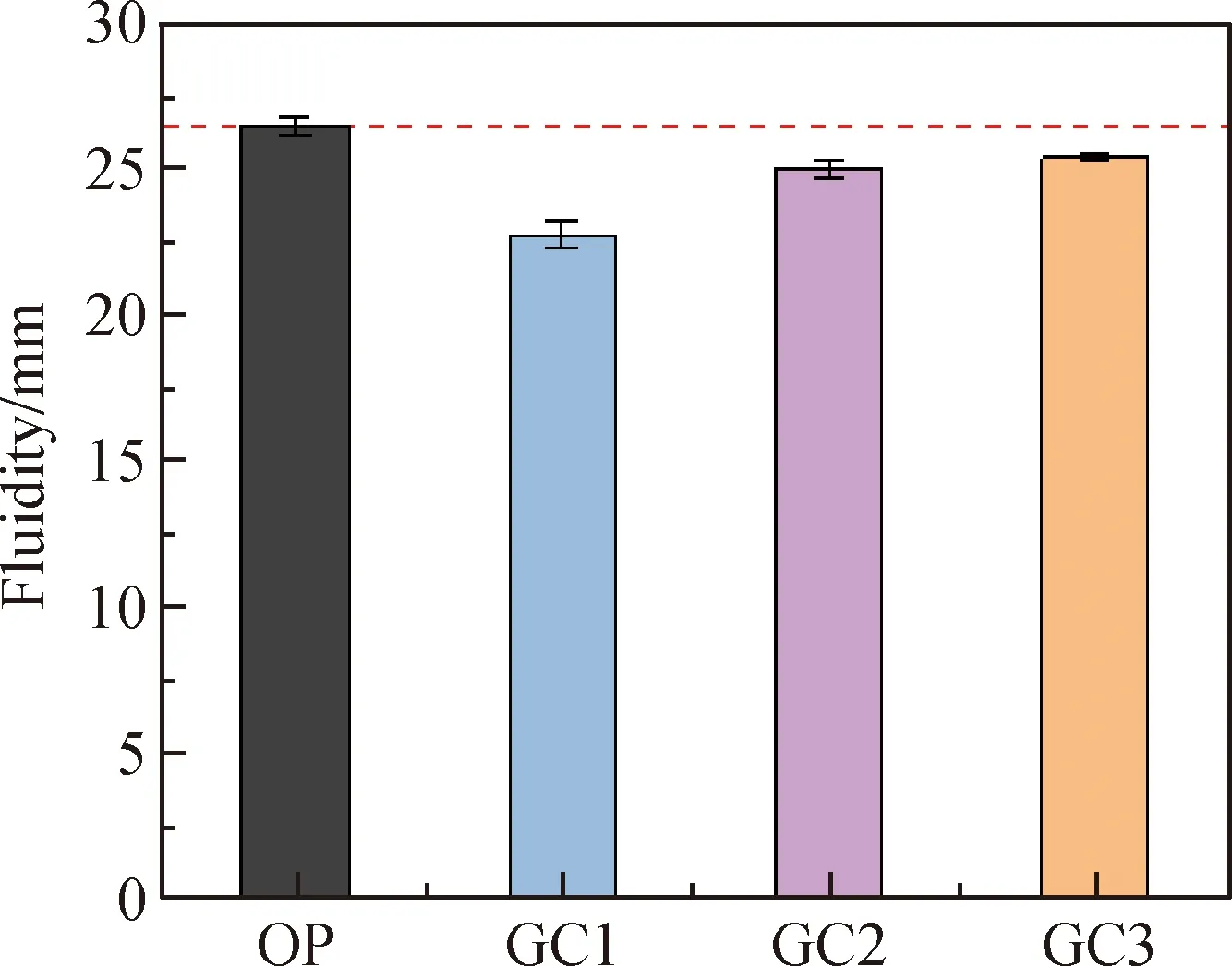

图4显示了4组砂浆的流动度。对比发现,掺入废玻璃粉的砂浆的流动度都减小了,GC1、GC2、GC3组的流动度相对于OP组分别下降了11.1%、5.0%、3.1%。由GC1~GC3组数据结果可得掺入废玻璃粉粒径与流动度关系,发现废玻璃粉粒径越细,流动度越低,且都低于对照组。这主要是因为废玻璃粉粒径越细,比表面积越大,拌和时需水量就越多,束缚了更多的自由水,所以随着废玻璃粉粒径减小,砂浆流动度逐渐降低。

图4 砂浆流动度

2.1.2 力学性能

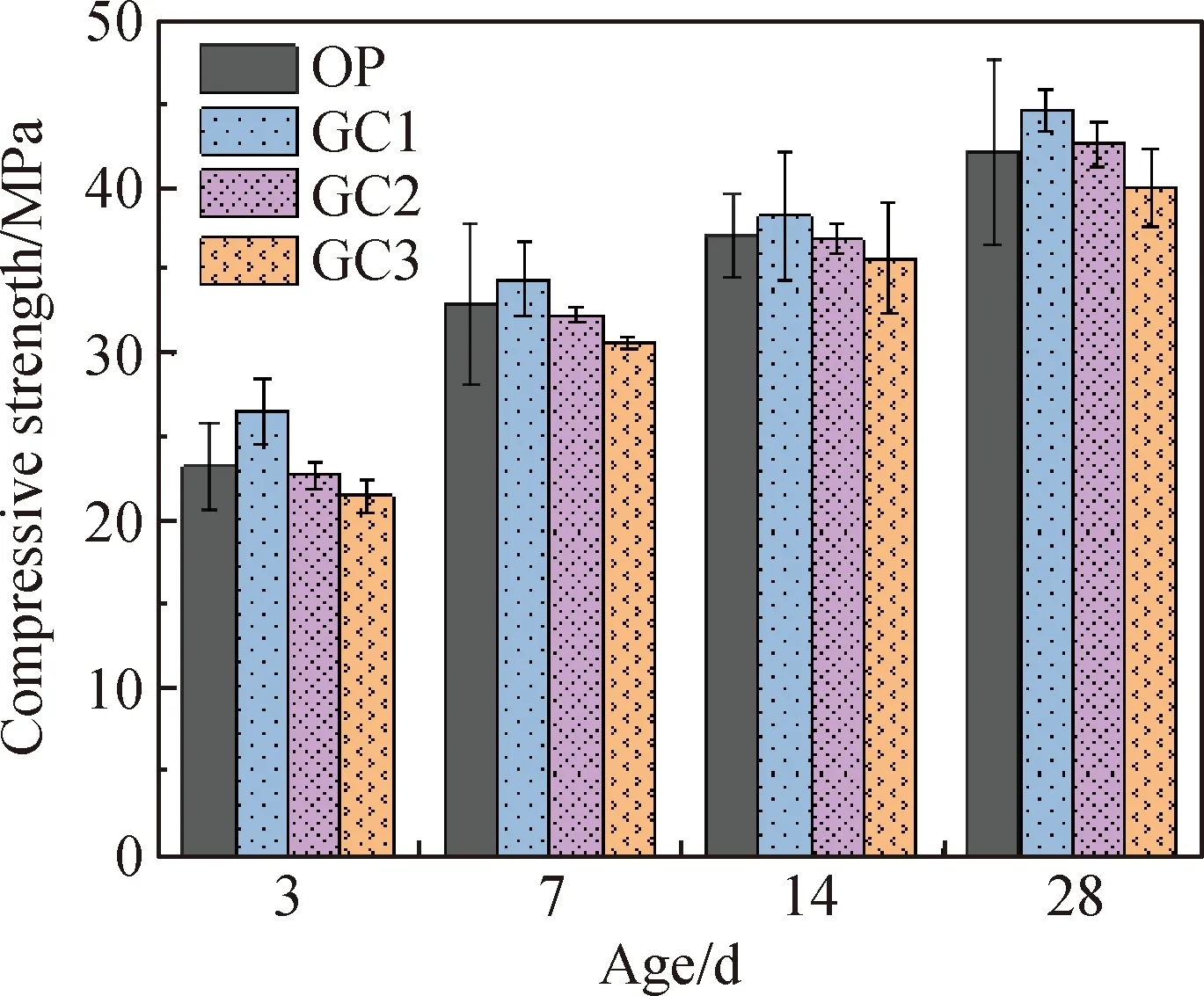

图5给出了4组砂浆在龄期为3 d、7 d、14 d、28 d的抗压强度。从图中可以看出,GC1组的抗压强度相对OP组增强了5%~15%;GC2组的抗压强度则与OP组相近,偏差在2%左右;GC3组的抗压强度相对OP组降低了5%~8%。GC1~GC3组呈现出废玻璃粉替代粒径越细,砂浆抗压强度越高的现象。GC1~GC3试验组与OP对照组相比,水胶比不变,实际水灰比增大,这会对抗压强度有不利影响[27],也是GC2与GC3组抗压强度降低的原因之一,而GC1组抗压强度出现了增强效果,主要原因是该组废玻璃粉粒径最细,所起到的物理填充效应最大,其火山灰活性也最大,能弥补由实际水灰比增加带来的不利影响,甚至起到了增强作用[28-29]。而对比GC1~GC3三组,因为GC3组废玻璃粉粒径最粗,也在砂的粒径范围之内,故实际砂胶比大于GC1、GC2组,也导致了GC3组抗压强度的进一步降低[30]。本文后续也会通过其他试验来进一步观测和分析废玻璃粉在水泥基材料中的火山灰反应现象及其机理。

图5 不同养护龄期下砂浆抗压强度

2.1.3 ASR膨胀

砂浆中水泥水化生成的OH-可能结合碱离子(Na+、K+)与无定形SiO2发生ASR,其反应产物具有膨胀性。为探索废玻璃粉掺入对砂浆ASR膨胀的影响,分别测量4组砂浆在龄期为3 d、7 d、14 d、28 d、56 d的膨胀率,结果如图6所示。从图中可以看出,快速砂浆棒法测量的膨胀率增长最快的时期是3~14 d,后期趋于平缓增长。随着龄期的增加,各组砂浆膨胀率最终呈现出一定规律:GC1与GC2的膨胀率都小于OP组,其中GC1减小得更多;GC3的膨胀率则远远大于GC1、GC2与OP组。在56 d时,GC1、GC2组膨胀率相对于OP组分别降低了20.2%、8.4%,而GC3组的膨胀率则相对于OP组增长了39.7%。说明当废玻璃粉粒径为0.15~0.3 mm时,ASR膨胀加重;而废玻璃粉粒径较细,尤其是粒径为0~0.075 mm时,有减小ASR膨胀的效果。总结可以得到,废玻璃粉替代粒径越细,砂浆膨胀率越小,当废玻璃粉粒径小于0.15 mm时可以起到减小ASR膨胀的作用。究其原因,主要是废玻璃粉的粒径越细,火山灰活性越强,水泥水化产生的大量Ca(OH)2先与从废玻璃粉上溶解的SiO2发生火山灰反应,体系碱性减小,而碱是ASR重要的反应物之一,故砂浆碱性的减小使得ASR被抑制,膨胀减小[31]。而废玻璃粉粒径较粗时,其火山灰活性弱,且废玻璃粉含有大量活性SiO2,可被认为是具有碱活性的骨料[12],使ASR增强,则砂浆膨胀率增加,最终导致膨胀破坏。而且废玻璃粉的高碱含量使ASR增强,则膨胀增加。后文将通过多种微观试验继续研究废玻璃粉作辅助胶凝材料,体系中火山灰反应与ASR相互抑制作用及反应过程。

图6 不同养护龄期下砂浆膨胀率

综上所述,废玻璃粉作为辅助胶凝材料掺入砂浆,其替代粒径越细,对砂浆的性能提升越大,可在一定程度上提高砂浆抗压强度,减小ASR膨胀。

2.2 作用机理

当废玻璃粉掺入混凝土中,水泥和废玻璃粉中的碱与废玻璃粉中含有的大量活性SiO2之间容易发生ASR,如式(1)所示,但废玻璃粉同时又具有一定的火山灰活性,有可能发生火山灰反应,如式(2)所示。

(1)

(2)

这两种反应有相互抑制的作用[16],如果废玻璃粉的火山灰活性所起的积极作用可抑制住因废玻璃粉中高碱含量可能发生的ASR,则废玻璃回收利用具有意义。故研究废玻璃粉作辅助胶凝材料替代水泥时这两种反应的作用机理,未来可根据其作用机理来采取措施激发火山灰反应,抑制ASR,使废玻璃回收利用达到较好效益。

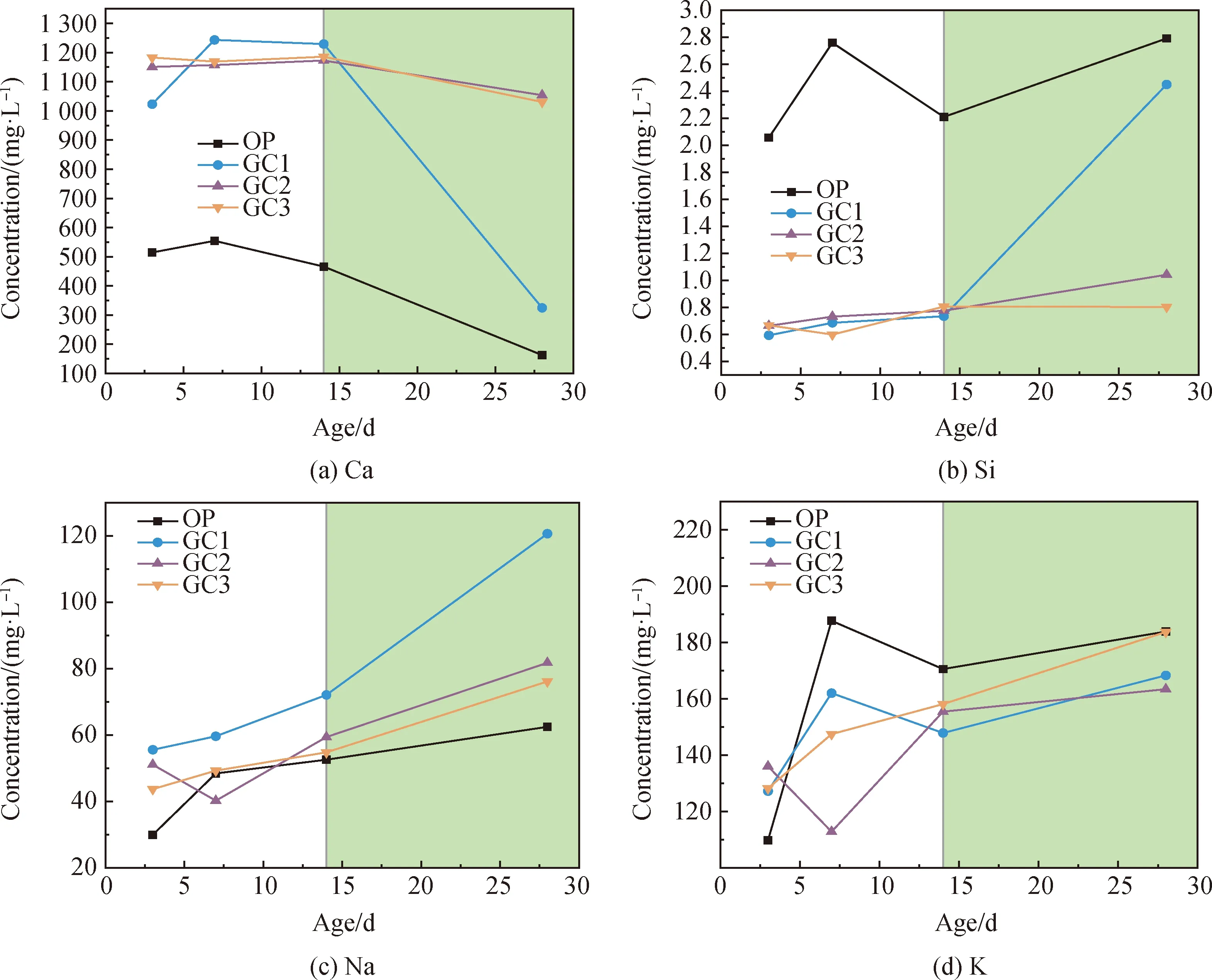

体系反应开始,废玻璃粉的活性较低,废玻璃粉中含有的SiO2、CaO、Na2O等成分溶解不明显,主要发生水泥的水化反应。后期SiO2、CaO、Na2O等成分从废玻璃粉中溶解,分别参与火山灰反应与ASR。为了探究各时期所发生的反应类型及反应程度,采用固液萃取法[32]提取相应龄期的水化试样孔溶液,即利用各龄期终止水化并烘干研磨过筛得到的细粉,将其与去离子水融合,充分搅拌后静置,取上清液作为孔溶液,利用ICP仪器分别测试该溶液中的Ca、Si、Na、K等元素含量,测试结果如图7所示。

从图7中可以看出,在体系反应早期(3~14 d),GC1~GC3组相比于OP组Ca含量增加,这一时期孔溶液中Ca(OH)2已经饱和,Damidot等[33]和但健明等[34]指出水泥水化反应是沉淀溶解平衡的过程,当体系中的Ca(OH)2饱和时,Ca含量由Ca(OH)2溶度积和孔溶液碱性综合决定。GC1~GC3组采用废玻璃粉作辅助胶凝材料,则实际砂浆中水泥含量减少,水化生成的碱含量减少,由溶度积与离子浓度关系可得,GC1~GC3组的Ca含量多于OP组,邹品玉[35]也得出同样的结论。反应后期(14~28 d),GC1~GC3组均有Si含量增加,Ca含量减小,Na含量急剧增加的变化趋势,其中GC1组是元素含量变化最明显、反应最剧烈的一组,GC2和GC3组则变化幅度不大。说明反应后期,体系碱性增强,促使废玻璃粉中Si及Na等的溶解与解聚,溶解的Si在孔溶液中与Ca发生火山灰反应,消耗孔溶液中的Ca(OH)2,且废玻璃粉粒径越细,火山灰反应越强烈。

图7 孔溶液离子含量

将ICP试验数据进一步分析,用Ca/Si(质量比,下同)来间接反映水泥水化反应及废玻璃粉火山灰反应情况;用(Na+K)/Si(质量比,下同)来反映体系碱离子相对含量,从而判断ASR情况,结果如图8所示。图8(a)表明Ca/Si随着龄期的推移,是逐渐下降的,但明显可见掺入废玻璃粉的GC1~GC3组起始时的比值远远大于OP组起始值,前者约为后者的6倍,主要是因为GC1~GC3组实际水泥少于OP组,水泥水化含量更少,体系碱性更弱,后续过程中,GC1~GC3组的Ca/Si比值随龄期下降速率比OP组大,其中GC1组下降速率最为显著,最终,在28 d时,GC1的比值接近但略大于OP组,GC2和GC3组的比值仍然远远大于OP组。GC1组废玻璃粒径细,火山灰活性最强,而Ca/Si比值下降迅速说明废玻璃粉溶解的SiO2更易与孔溶液中的Ca发生火山灰反应[36-37]。

图8 孔溶液离子含量比值

从图8(b)可以看出所有组别的(Na+K)/Si比值随龄期推进几乎都呈先增后减的规律。从数值上看,掺入废玻璃粉的GC1~GC3组起始时的比值远远大于OP组起始值,前者约为后者的5倍,是因为废玻璃粉中的碱离子在水化环境中开始溶解,增大了孔溶液中碱离子浓度。最终,在28 d时,GC1组的比值接近但略大于OP组,GC2和GC3组的比值仍然远远大于OP组。需要格外注意的一点是,GC3组在反应后期出现了(Na+K)/Si比值上升的现象,这与图6中GC3组表现出ASR膨胀率大的现象一致,说明GC3组中Na、K含量高,发生较强的ASR。而GC1与GC2组的(Na+K)/Si比值下降是因为粒径较细的废玻璃粉发生火山灰反应,生成低Ca/Si的反应产物,该产物内部电荷不平衡,会吸收碱离子[38-39]。而从另一角度看,碱离子的被吸收正好减弱了ASR。

由试验结果可得,粒径较细的废玻璃粉作辅助胶凝材料掺入砂浆中,后期发生火山灰反应,消耗孔溶液中的Ca2+、OH-,与活性SiO2反应。为探究体系反应物变化,对OP与GC1组的7 d、28 d试样进行热重分析,试样随温度变化产生的质量变化及其微分曲线如图9所示。对图9的TG-DTG曲线进行碳化校正计算[40]可得,OP 7 d、OP 28 d、GC1 7 d与GC1 28 d的Ca(OH)2含量分别为15.27%、16.39%、12.44%、15.38%(质量分数)。可知,废玻璃粉的掺入确实会减少Ca(OH)2的含量。原因主要有两点:一是实际水泥掺量的减少;二是玻璃火山灰反应消耗Ca(OH)2生成C-S-H。这也在一定程度上印证了上文的分析,用于发生ASR的OH-相对减少,可一定程度上抑制ASR的发生[36-37]。

图9 砂浆TG-DTG曲线

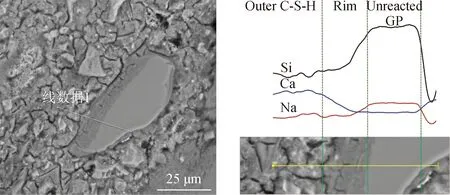

从式(2)可知,火山灰反应的产物也是C-S-H,为了观察反应产物的微观结构及化学组成,进行了SEM-EDS观察。图10显示了废玻璃粉附近的微观结构特征,并给出了废玻璃粉附近的EDS线扫Si、Na、Ca元素的分布图。可以清晰看到废玻璃粉外表面出现反应环,结合元素分布图,可分析得到废玻璃粉与水泥水化产生的Ca(OH)2发生了反应。废玻璃粉会释放部分Na进入孔隙溶液,并消耗Ca(OH)2发生火山灰反应生成C-S-H。废玻璃粉周围形成了低Ca、高Si、高Na的反应环,与文献[41]报道现象是一致的,这是废玻璃粉中的SiO2溶解后与孔溶液中的Ca(OH)2发生反应的生成物,且可看出废玻璃粉反应生成物比水泥水化生成物更密实。

图10 砂浆GC1 28 d玻璃颗粒附近微观结构及能谱线扫描

在该微观结构区域可分未反应玻璃(unreacted GP)、反应环(rim)、外部C-S-H(outer C-S-H)三个部分,采用三个部分点扫得到的数据分别作散点图及置信区间,如图11所示。统计所有数据点的Ca/Si、Na/Si平均值分别为0.352 3、0.185 6,作对应的参考线于上图。根据文献[42]报道,一般水泥水化产物的元素摩尔比Ca/Si约为1.77。从图11中可知,反应环处的Ca/Si在平均数据附近,比未反应玻璃处的大,比外部C-S-H处的小,且比一般水泥水化C-S-H的小,这说明有水泥水化产生的Ca(OH)2在玻璃附近发生反应;而反应环与外部C-S-H两部分的Na/Si都小于未反应玻璃部分的,说明玻璃中的Na会溶解扩散出去,并被吸收到反应物中。在反应环中Na/Si与Ca/Si的相关性较大,靠近未反应玻璃处的反应环处生成物Ca/Si小,Na/Si大,说明废玻璃粉火山灰反应生成物Ca/Si小,但由于内部电荷不平衡,会吸收Na,导致Na/Si变大。玻璃处的低Ca/Si的C-S-H不仅可以吸收Na来抑制ASR,而且低Ca/Si的C-S-H具有更致密的结构[43],有利于降低微观结构的孔隙率,减少水的渗透,抵抗ASR凝胶吸水膨胀时产生的膨胀压,从而使ASR膨胀率减小。

图11 玻璃颗粒及附近区域点扫云图

结合ICP、TGA与SEM-EDS分析结果,推断废玻璃粉作为辅助胶凝材料在水泥基材料中的作用机理:(1)废玻璃粉溶解的SiO2更易与孔溶液中的Ca2+、OH-发生火山灰反应,生成了膨胀率低的低Ca/Si的C-S-H;(2)低Ca/Si的C-S-H由于电荷不平衡,吸收孔溶液中Na+、K+,从而减少用于发生ASR的反应物含量;(3)废玻璃粉火山灰反应产物更密实,有利于降低孔隙率,减少水的渗透,抵抗膨胀压。

3 结 论

本文分别采用不同粒径废玻璃粉作为辅助胶凝材料替代15%水泥掺入砂浆,通过流动度、力学性能、ASR膨胀率等宏观试验研究废玻璃粉对砂浆性能影响;通过ICP、TGA试验观察反应过程中孔溶液离子浓度变化、反应产物含量变化,通过SEM-EDS试验观察反应产物微观结构及元素分布,分析废玻璃粉的反应机理,得到以下三点结论:

(1)废玻璃粉的掺入会减小砂浆的流动度,且废玻璃粉粒径越细,对砂浆流动度的降低作用越显著;在力学性能方面,掺入废玻璃粉的同时砂浆的水泥含量减少了,实际水灰比增加,对抗压强度有不利影响,当玻璃粉粒径较粗(0.15~0.3 mm)时,28 d抗压强度降低了5%~8%,而当粒径较细(0~0.075 mm)时,由于其火山灰活性的增强,28 d抗压强度可提高5%~15%。

(2)废玻璃粉粒径越细,对ASR膨胀的抑制作用越强。粒径为0~0.075 mm、0.075~0.15 mm的膨胀率分别降低了20.2%、8.4%;而当玻璃粉粒径较粗时,可作为碱骨料发生ASR,反而加剧了ASR膨胀破坏,0.15~0.3 mm的膨胀率增加了39.7%。

(3)废玻璃粉粒径越细,火山灰活性越强,可发生火山灰反应增强抗压强度并抑制ASR膨胀;而粒径粗的废玻璃粉,碱骨料活性高,易发生ASR。粒径细(0~0.075 mm)的废玻璃粉发生火山灰反应,消耗Ca(OH)2,生成低Ca/Si(0.13~0.62)的C-S-H。一方面,低Ca/Si的C-S-H内部电荷不平衡,会吸收碱离子(Na+),而孔溶液中碱度也因火山灰反应降低,则ASR会因反应物含量降低而被抑制;另一方面,废玻璃粉反应生成的火山灰反应产物密实,有利于降低孔隙率,减少水的渗透,抵抗膨胀压,使砂浆抗压强度增强,膨胀率降低。