取向硅钢高温环形退火炉用低NOx 天然气烧嘴的试验与数值模拟

2022-10-09潘书婷戴方钦潘卢伟刘宝志李运城

潘书婷, 戴方钦, 郭 悦, 潘卢伟, 刘宝志, 李运城

(1. 武汉科技大学 高性能钢铁材料及其应用省部共建协同创新中心, 武汉430081;2. 威丰稀土电磁材料股份有限公司, 内蒙古 包头014060; 3. 武汉山力板带技术工程有限公司, 武汉430074)

取向硅钢是制造变压器(铁芯)的重要材料[1],高温再结晶退火是取向硅钢生产的重要工序,决定了取向硅钢产品的质量和产量[2].目前国内外取向硅钢生产普遍采用环形高温退火炉、罩式炉和隧道式高温退火炉.取向硅钢高温再结晶退火温度一般在1 523.15 K以上,炉温通常高达1 573.15~1 623.15 K,高温会导致热力型NOx生成速度加快.2017 年的数据显示,我国钢铁行业排放的NOx达到了172 万t,约占总排放量的10%[3-4];在近年来控制污染物排放的政策下,截至2020 年,我国钢铁行业NOx年排放量为111.4 万t.此外,钢铁行业中有关NOx排放标准的制定也愈加严格[5]:要求烟气中NOx浓度低于150 mg/m3.

烧嘴是环形高温退火炉和隧道式高温退火炉中燃料与空气混合燃烧的装置,也是影响硅钢加热质量以及NOx排放量的关键因素.对国内取向硅钢高温退火炉烟气排放中NOx浓度进行调研后发现,某地区隧道式高温退火炉排放的NOx浓度大于500 mg/m3,约为行业标准规定的3.3 倍.因此,开发用于取向硅钢高温退火炉的超低NOx天然气烧嘴并探明NOx燃烧生成机理对冶金炉窑的节能减排至关重要.

国内外学者对于降低烧嘴在燃烧过程中的NOx排放进行了大量的研究[6-13].本文中针对国内高温硅钢退火炉炉内温度分布不均匀造成的硅钢成材率低、烟气中NOx浓度超标等问题,基于燃烧传热机理分析,确定了一种低NOx天然气烧嘴的结构参数;采用CFD 数值模拟方法建立了烧嘴的流动、传热、传质数学模型,并通过燃烧试验验证模型的准确性;研究了烧嘴多级空气配比(一、二级风量之和与总风量之比)、空气过量系数、空气预热温度、烟气再循环量等参数对NOx生成的影响.

1 烧嘴燃烧试验平台及天然气烧嘴结构

1.1 烧嘴燃烧及测量试验平台

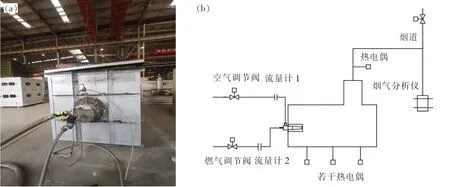

烧嘴燃烧试验炉及试验系统如图1 所示.试验炉长2.7 m,宽1.2 m,高1.2 m.燃烧试验平台由烧嘴设备、试验炉炉体、气路管道、流量测量系统、温度测量系统、烟气分析系统及炉温控制系统等组成.

图1 燃烧试验系统Fig.1 Combustion test system

1.2 低NOx 天然气烧嘴

本文中研究的低NOx天然气烧嘴结构如图2所示,烧嘴设计能力为100 kW.烧嘴采用空气三级燃烧技术设计,其中一级进风口分两排分布,每排沿圆周方向均匀分布4 个直径为3 mm 的圆形进气孔;二级进风口为6 个直径4 mm 的圆形进气孔,三级进风口为8 个直径10 mm 的圆形进气孔,均以烧嘴轴线为中心均匀分布.天然气从燃料喷嘴喷出前,先与一级空气混合,喷出后的天然气和一级空气的混合物在燃烧杯中与高速喷出的二级空气混合,进行富燃料燃烧,形成的还原气氛可以抑制NOx的生成;预混燃烧的烟气混合物在烧嘴内与高速喷出的三级空气混合,CO 等还原产物在较低温度下进行充分的二次燃烧.试验中通过空气的多级加入实现还原气氛下的富氧燃烧,通过控制火焰温度和高温区氧浓度抑制热力型NOx的生成.

图2 烧嘴结构图Fig.2 Structure diagram of burner

1.3 天然气成分

表1 天然气成分(体积分数)Table 1 Natural gas composition table(volume fraction) %

2 数值模型及计算方法

烧嘴物理模型采用SolidWorks 建模,在ICEM中采用非结构网格进行网格划分,总网格数量约为106 万个,且通过5 套不同的网格数量验证网格独立性.湍流模型采用标准k-ε 湍流模型,辐射传热模型选用DO 辐射模型,燃烧模型采用组分运输模型,压力速度算法采用Coupled 算法.在热力场和流动计算迭代收敛后,打开NOx污染物模型计算产生的NOx浓度.

对于天然气等不含N2的燃料,根据生成机理的不同,可将燃烧过程中生成的NOx分为热力型NOx和快速型NOx.热力型NOx是由氮原子和氧原子在高温下反应生成,其生成机理最早被苏联学者Zel′dovich 发现,在温度低于1 500 K的环境下热力型NOx的生成量较少.快速型NOx则是在热力型NOx产生之前,通过氮原子与碳氢化合物之间复杂的链式反应生成的,由Fenimore[14]发现并命名,生成量相对热力型NOx较少.

本文中计算热力型NOx模型的控制方程是基于Zel′dovich 机理.表2 中列出了热力型NOx生成的化学式及对应的反应速率,其中v+1,v+2,v+3是生成NO 的正向反应速率,v-1,v-2,v-3是对应的反向反应速率.

表2 热力型NOx 生成的反应方程式Table 2 Reaction equation of thermal NOx formation

而在低温和富燃料燃烧状态下,仍有部分快速型NOx生成[15].快速型NOx的生成需要考虑碳氢化合物及其燃烧的中间产物,生成的链式反应如下:

3 数值计算与结果分析

3.1 数学模型验证

图3 为两种工况下炉膛中心线上试验测量和数值计算的温度对比图.两种工况下天然气流速均为10 m3/h,天然气与空气温度均为常温.图3(a)所示的工况A 的空气过量系数为1.1,图3(b)所示的工况B 的空气过量系数为1.2.图中L为燃烧室长度.由图3(a)可知,数值计算的温度与试验测量的温度在炉膛后半部分贴合较好.将数值模型的边界条件更改为试验所测边界条件,在工况B 的条件下再次验证.图3(b)中显示,数值计算的温度与试验测量的温度贴合较好.在工况A 试验条件下,炉膛烟气出口处测量的NOx浓度 为 116 mg/m3, 数 值 计 算 的 NOx浓 度 为124 mg/m3,计算误差为6.90%.而在工况B 试验条件下,炉膛烟气出口处测量的NOx浓度为245 mg/m3,数值计算的NOx浓度为266 mg/m3,计算误差为8.57%.两种工况下的温度误差均在10%以内.

图3 两种工况下炉膛中心线上的温度对比Fig.3 Temperature comparison of furnace center line under two working conditions

3.2 多级空气配比对烧嘴燃烧和NOx 生成的影响

本次数值模拟计算的烧嘴是等比例建模的低NOx天然气烧嘴,通过调整一、二级进风口面积,改变一、二级风量之和与三级风量之比,探究多级空气配比对NOx生成的影响.表3 列举了六种不同的一、二级进风口面积的结构及对应的多级空气配比,其中结构3 代表原始烧嘴结构,结构1 和2 代表减少进风口面积的结构,结构4 ~6 代表增大进风口面积的结构.

表3 一、二级进风口面积变化参数Table 3 Variation area parameters of the first and the secondary air inlet

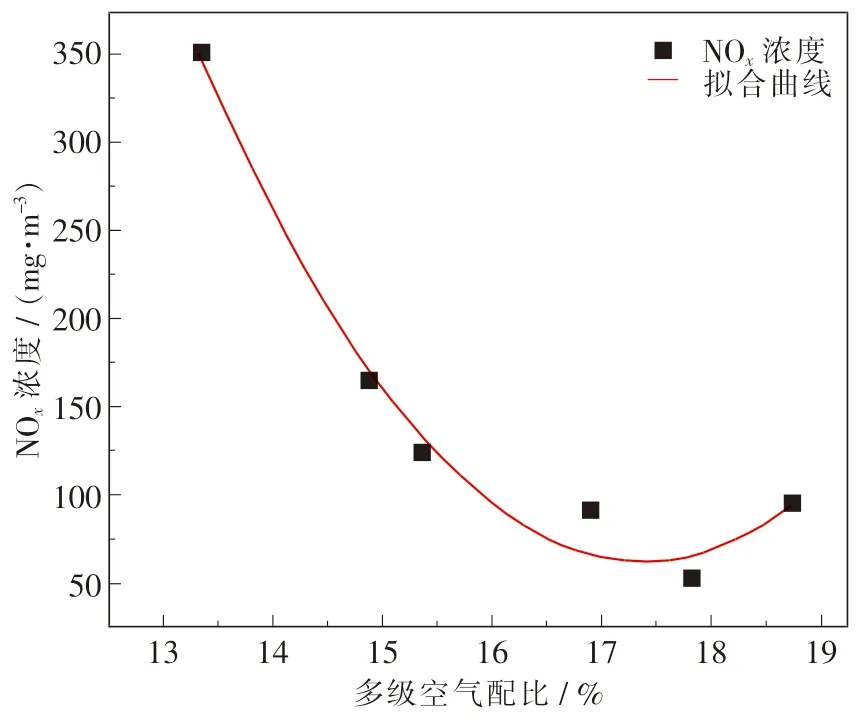

图4 显示了不同结构烧嘴燃烧室出口处NOx浓度.图中表明,将多级空气配比从原结构的15.370 %增加至17.822%时,生成的NOx浓度从124 mg/m3降至53 mg/m3,而将多级空气配比增加至18.742%时,生成的NOx浓度不再继续降低,而是回升到95 mg/m3;将多级空气配比从原结构的15.370%减少至13.367%时,生成的NOx浓度增至351 mg/m3.图中也对多级空气配比和生成的NOx浓度的关系进行了曲线拟合,结果显示,最优的多级空气配比在17.5%左右,增大或减少配比都会导致生成的NOx浓度升高.

图4 不同多级空气配比下炉膛出口处的NOx 浓度Fig.4 NOx concentration at outlet of furnace with different multistage air ratios

图5 显示了六种结构的烧嘴燃烧局部温度分布,图中L 为燃烧室长度,H 为燃烧室高度.由图可知,当多级空气配比为13.367%时,烧嘴出口位置温度最高,高温区范围也最大.而当多级空气配比为17.822%时,烧嘴出口位置温度最低,高温区范围最小.

目前,医学院校计算机基础教学难以适应计算机技术在医学领域广泛应用的新形势,存在着课程地位认识不足、教学内容支撑专业应用和社会应用力度不够、质量评价体系有待改进等方面的问题。只有积极思考和探索具有医学特色的计算机基础教学改革,以培养医学生的计算思维能力为主要任务,使其具有利用计算科学对医学相关问题进行分解、提炼归纳、系统设计的能力,为计算机学科与医学相关学科的交叉融合做好必要的知识储备和应用能力的铺垫。

图5 不同多级空气配比下炉膛中心面上的温度云图(局部)Fig.5 Temperature cloud diagram of furnace central surface with different multistage air ratios(local)

更改多级空气配比改变了烧嘴的燃烧温度、高温区范围和燃烧区域的氧浓度.一、二级进风口面积增加20 %,且多级空气配比为17.822 %,是有利于控制NOx生成的较优结构与合适的多级空气配比.

3.3 空气过量系数对烧嘴燃烧和NOx 生成的影响

在上一节讨论中,选定了一、二级进风口面积增加20%的烧嘴为最优结构,故后续讨论均建立在该结构的基础上.本节中分析了天然气流速为10 m3/h,空气过量系数从0.7 增加到1.25,天然气和助燃空气的温度均为室温时烧嘴的燃烧情况.图6 是天然气流速为10 m3/h,空气过量系数分别为1.0,1.1,1.2,1.25 时中心面上的温度分布云图.由图6 可知,随着空气过量系数的增大,烧嘴出口温度逐渐升高,但燃烧室整体温度降低、温度梯度增大.图7 为空气过量系数从0.7 增至1.25 时,在燃烧室出口处NOx和CO 的浓度变化图.图7 表明,减小空气过量系数,NOx浓度也随之降低.

图6 不同空气过量系数下炉膛中心面上的温度云图Fig.6 Temperature cloud diagram of furnace central surface under different air excess coefficients

但由于空气量的减少,天然气燃烧不完全,燃烧室出口处CO 浓度增加.当空气过量系数小于1时,CO 浓度显著增加, 从空气过量系数为1 时的104 mg/m3增加到空气过量系数为0.7 时的342 mg/m3;而空气过量系数为1.1,1.2,1.25 时,出口处几乎不存在CO.若想兼顾燃料利用率,即CO 含量低并控制污染物NOx的生成量,则空气过量系数应为1.05(即图7 中两条曲线的交点),此时生成的CO 与NOx的浓度均为45 mg/m3.

图7 不同空气过量系数下炉膛出口处的NOx 和CO 浓度Fig.7 NOx and CO concentration at furnace outlet under different air excess coefficients

3.4 空气预热温度对烧嘴燃烧和NOx 生成的影响

在工业生产中,常将烟气余热回收用来预热助燃空气,以提高炉窑热效率,故需要研究空气预热温度对烧嘴NOx生成的影响.在天然气流速与空气量不变、空气过量系数为1.1 的情况下,将空气预热温度分别设置成298.15,573.15,773.15,973.15 K 四种计算条件,探讨空气预热温度对烧嘴燃烧和NOx生成的影响.

图8 是在天然气流速为10 m3/h、空气过量系数为1.1 时,不同空气预热温度下燃烧室中心面上温度分布云图.由图8 可知,增加空气预热温度后,燃烧室整体温度显著上升,同一位置的温度上升值约为120 K.图9 给出了空气预热温度与生成NOx浓度的函数拟合曲线.由图可知,当预热温度分别为298.15,573.15,773.15,973.15 K 时,对应的NOx浓度分别为53,342,720,1 221 mg/m3;且增加空气预热温度会显著增加NOx浓度.

图8 不同工况下炉膛中心面上的温度云图Fig.8 Temperature cloud diagram of furnace central surface under different working conditions

图9 不同空气预热温度下的炉膛出口处NOx 浓度Fig.9 NOx concentration at furnace exit at different air preheating temperatures

分析认为,当空气预热温度升高时,燃烧的最高温度和燃烧室整体温度都随之升高,而过高的温度对NOx的生成具有促进作用.

3.5 烟气再循环量对烧嘴燃烧和NOx 生成的影响

图9 表明,采用优化烧嘴工艺结构的方法并不能保证空气预热温度为723.15 K 时的低NOx排放要求.为了实现烧嘴低NOx排放的目标,研究中采用烟气再循环的方法,将烟气与天然气按照一定比例混合后再燃烧,观察烟气再循环量对烧嘴燃烧和NOx生成的影响.

为保证烟气与天然气混合后天然气的燃烧量不变,需根据烟气与天然气混合的比例来增大天然气管道直径,重新建立物理模型进行数值计算.图10 中列举了天然气流速为10 m3/h,空气过量系数为1.1,空气预热温度为723.15 K,烟气再循环量与天然气流量比分别为0 ∶100,5 ∶95,15 ∶85,25 ∶75,35 ∶65,45 ∶55(此时烟气再循环率分别为0,5%,15%,25%,35%,45%)时,炉膛中心截面的温度分布云图.由图可知,随着烟气再循环量的升高,炉膛燃烧最高温度从1 986 K下降到1 732 K,高温区面积不断缩小,温度均匀性提升.

图10 六种烟气再循环率下的炉膛温度云图Fig.10 Furnace temperature cloud diagram at six flue gas recirculation rates

图11 显示了烟气再循环量与天然气流量比从0 ∶100 到50 ∶50时,炉膛出口处NOx浓度随烟气再循环率的变化,并对烟气再循环率与生成的NOx浓度的关系进行了函数拟合.由图可知:随着烟气再循环率的增加,出口处NOx的浓度下降;但继续增加烟气再循环率,NOx浓度下降幅度放缓.当烟气再循环量与天然气流量比达到50 ∶50时,炉膛出口处NOx浓度为62 mg/m3(此时烟气再循环率为50%).分析认为,随着烟气再循环量的增加,烟气中惰性气体的吸热量也逐渐增大,这是炉膛温度整体降低的主要原因;并且随着烟气再循环量的增加,高温区的氧浓度降低,这都有利于减少NOx的生成.

图11 七种烟气再循环率下炉膛出口处的NOx 浓度Fig.11 NOx concentration at the furnace outlet under seven flue gas recirculation rates

4 结 论

(1)确定了一种低NOx天然气烧嘴的结构参数并建立数值模型,搭建燃烧试验平台进行热态试验,验证了数值模型的准确性.

(2)该天然气烧嘴的最佳多级空气配比为17.822%.在该多级空气配比下,烟气中NOx浓度可降低至53 mg/m3.

(3)随着空气过量系数的增大,烟气中NOx浓度也会增大;但一味降低空气过量系数会导致较高浓度的CO 生成.空气过量系数为1.05 时,NOx及CO 生成量均较低,均为45 mg/m3.

(4)NOx浓度随空气预热温度的升高而不断增大. 当空气预热温度从298.15 K 升高至973.15 K 时, 烟 气 中 NOx浓 度 增 加 到1 221 mg/m3;但提高空气预热温度一定程度上也提升了炉膛温度的均匀性.

(5)当采用高温空气燃烧时,需要采用烟气再循环的方法降低烟气中NOx的浓度.随着烟气再循环量的升高,生成的NOx浓度逐渐降低.当空气预热温度为723.15 K,烟气再循环量与天然气流量比达到50 ∶50 时,炉膛出口处NOx浓度可以降至62 mg/m3.