覆膜滤筒除尘器清除超细粉尘的过滤风速和清灰参数

2022-10-09钟圣俊钟明君

赵 杨, 钟圣俊, 苗 楠, 钟明君

(东北大学 冶金学院, 沈阳110819)

超细粉尘一般指粒径小于10 μm 的粉尘,主要来自焊接与激光切割等加工过程[1].焊接与激光切割技术在粉末冶金、汽车制造和光伏等行业有着广泛的应用[2].近年来,焊接技术的发展取得了显著的经济与社会效益,但随之而来的环境问题也愈发严重.例如,激光焊接时会释放氮氧化物和氟化物等有毒有害物质,其粒径小于1 μm.有毒有害的焊接粉尘会进入人体呼吸道,对作业人员健康产生危害,如引发尘肺病和咽炎等疾病.不仅如此,无限制地排放焊接烟尘也会导致PM2.5超标[3].因此,开展降低超细粉尘排放的研究十分迫切.

传统滤筒的过滤介质为普通的网状结构,无论粉尘粒径大小,经过一定时间过滤后,都会出现滤料堵塞的情况,从而缩短滤筒寿命,提高成本和系统能耗.对此,现代工业除尘中采用覆膜滤筒替代传统滤筒.覆膜滤筒是指在过滤介质表面覆一层聚四氟乙烯(PTFE)薄膜,使得粒径小于1 μm的粉尘能有效地被滤筒捕集.因此,覆膜滤筒对降低超细粉尘的排放具有重要的实际意义.

过滤风速是指气体通过单位面积滤料的平均速度,是反映除尘器除尘能力的重要技术指标.过滤风速直接影响除尘器的过滤效率和压力损失[4].林莉君等[1]利用滤筒除尘器对粒径分布为0.5 ~5 μm 的三种粉尘在过滤风速为0.4 ~2.8 m/min 时进行了过滤实验,验证了合适的过滤风速下滤筒除尘器具有高除尘效率、低压力损失等优点.李慧芳[5]利用普通滤筒除尘器和内部添加锥体结构的滤筒除尘器,通过改变过滤风速对平均粒径为23.04 μm 的滑石粉进行了过滤测试,结果表明,新型滤筒除尘器过滤效率高于常规滤筒除尘器,压力损失也有所降低.在测试清灰性能方面,Simon 及Humphries 等[6-7]通过研究得出结论:压力峰值可以作为评价除尘器清灰效果的重要指标,滤筒侧壁压力峰值越大,除尘器清灰效果越好.郭小永[8]利用Φ325 mm×1 000 mm的覆膜滤筒研究了喷吹孔径、喷吹距离的改变对除尘器清灰性能的影响,确定了不同喷吹孔径下的最佳喷吹距离.目前,对滤筒除尘器过滤性能的研究主要集中在结构、滤料等方面,对覆膜滤筒除尘器超细粉尘过滤性能研究较少.在当今工业用除尘器中,短滤筒得到普遍应用(如玻璃除尘),直径分为324 和351 mm 两种,长度分为660 和711 mm两种.而目前关于清灰性能方面的研究主要集中于代替滤袋的1 000 mm长滤筒[9],对短滤筒的清灰性能研究较少.

因此,本文中利用Φ325 mm×660 mm 的PTFE 覆膜滤筒对超细粉尘进行了过滤与清灰实验,利用变频器调节风机风量,从而改变过滤风速,最终获得不同过滤风速对除尘器过滤效率和压力损失的影响;通过改变清灰参数获得其对滤筒侧壁压力峰值的影响,最终确定本实验平台的最优清灰参数.

1 实验装置及方法

1.1 实验装置平台

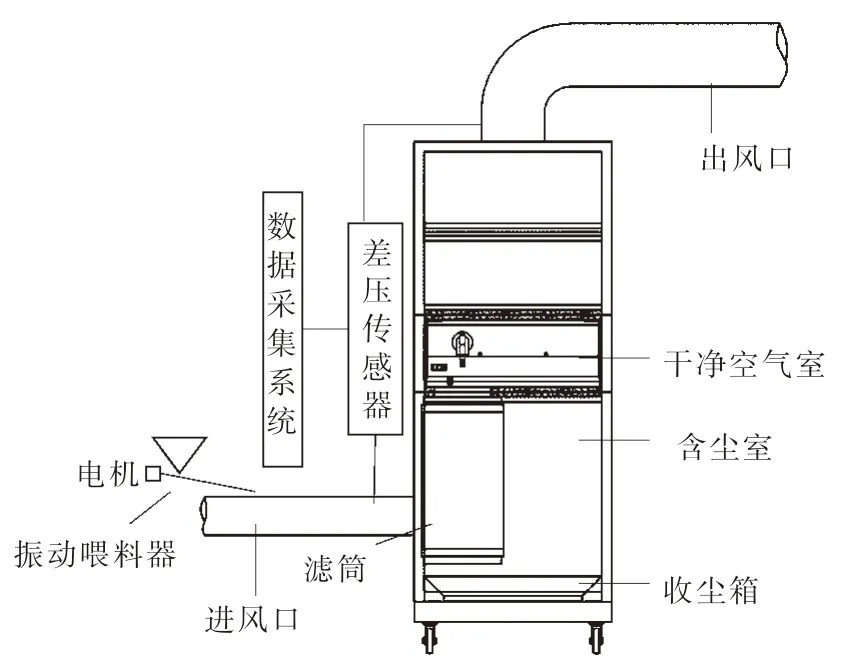

过滤性能实验平台如图1 所示,主要包括箱体、PTFE 覆膜滤筒、振动喂料器、压力传感器等.出风口连接风量为805 ~1 677 m3/h 的可变频离心风机.进风口横截面尺寸为150 mm×150 mm,出风口横截面尺寸为250 mm×250 mm.

图1 过滤性能实验平台Fig.1 The test platform for filter performance

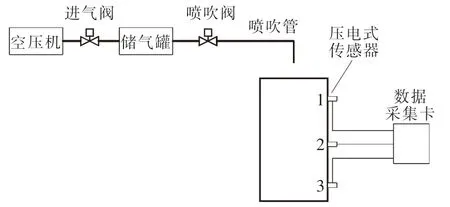

清灰性能实验平台如图2 所示,主要包括空压机、储气罐、喷吹阀、压电式传感器等.沿滤筒方向布置3 个测点,传感器分别置于距滤筒顶端110,330,550 mm 处,记为1 号、2 号、3 号测点.

图2 清灰性能实验平台Fig.2 The test platform for cleaning performance

1.2 粉尘粒径测试

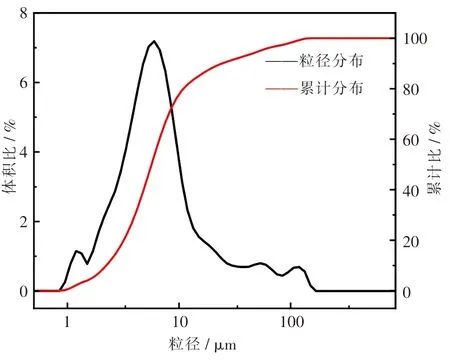

本实验中将滑石粉过筛后作为超细粉尘的代表,进行了粒径分布的测定,如图3 所示.超细粉尘具体定义为粒径100%小于30 μm 的粉尘[10].由图3 可知,粒径大于30 μm 的颗粒占整体的比例小于0.7%.因此,本实验中的粉尘可以作为超细粉尘进行后续研究.

图3 粒径分布图Fig.3 The distribution map of particle size

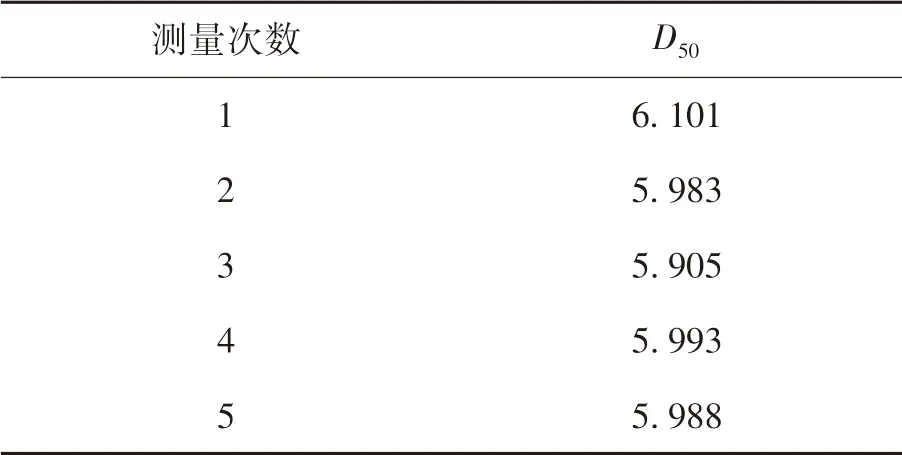

中位径是指累计粒径分布为50%时的颗粒物直径大小,一般用D50表示[11].实际应用中,一般用中位径来表示平均粒径大小.因此,为了获得更准确的实验粉尘参数,对实验粉尘进行5 次测量,以获得平均粒径大小.测量数据如表1 所列,最终求得50=5.99 μm.

表1 滑石粉中位径测量Table 1 The measurement of median diameter of talc powder μm

1.3 测试项目及方法

1.3.1 漏风率测定

在进行实验研究之前,对除尘器进行漏风率测试:控制变频器实现风量调节,采用风速仪测量管道内除尘器进风口、出风口前后100 mm 处中心位置的风速.

1.3.2 压力损失测定

根据不同的含尘浓度选择对应的过滤风速.一般情况下,入口粉尘浓度为10 g/m3时,过滤风速控制在0.8~1.4 m/min[5].因此,本实验中在过滤风速为0.8 ,1.0,1.2,1.4 m/min 时,对滤筒除尘器进行压力损失测试.采用振动喂料器加入粉尘,设置入口粉尘浓度为10 g/m3.在设备贴近滤筒进出口处分别设置压力测量点,将测压点连接在差压传感器上,利用控制箱采集到的电压值获得滤筒测压点处的压力差;每隔5 min 记录一次压差,取3 次结果的平均值作为最终测试到的压力损失.

压力损失计算公式如下:

式中:ΔP 为除尘器的压力损失,Pa;ΔP前为粉尘通过滤筒之前测点的压力,Pa;ΔP后为粉尘通过滤筒之后测点的压力,Pa.

1.3.3 过滤效率测定

探究不同过滤风速(0.8,1,1.2,1.4 m/min)对滤筒除尘器过滤效率的影响.在其他条件不变的情况下,过滤同样的时间后停止过滤.过滤效率采用称重法,提前用电子秤称量洁净滤筒的质量,过滤完成后拆下滤筒,用电子秤称量含尘滤筒的质量,最后将箱体内的粉尘扫净再称其质量,从而计算过滤效率.

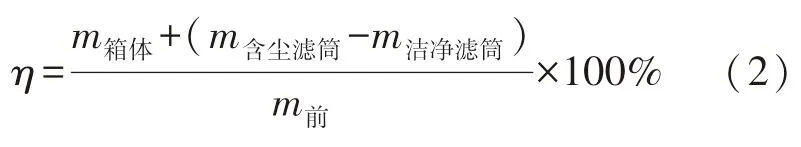

过滤效率计算公式如下:

式中:η 为过滤效率,%;m前为粉尘放入总量,g;m箱体为过滤后箱体内粉尘质量,g;m洁净滤筒为洁净滤筒质量,g;m含尘滤筒为含尘滤筒质量,g.

1.3.4 清灰侧壁压力峰值测定

在清灰效果实验中,过滤风速为1.4 m/min,入口粉尘浓度为10 g/m3,当压力损失达到300 Pa时,控制箱开启一次脉冲喷吹.考虑到实验环境下会出现数据波动现象,每组实验重复5 次,取所获数据的平均值.

根据实际工业清灰参数可知,清灰参数设置得过大或过小都会影响除尘效果.本实验平台脉冲宽度为100 ms,其余参数设定如下:

(1)用调压阀调节喷吹压力,喷吹压力分别设置为0.4,0.5,0.6 MPa.此时其他参数设置为喷吹孔径33 mm,喷吹距离0.

(2)用不同直径的喷嘴改变喷吹孔径,喷吹孔径分别设置为33,46,56 mm.此时其他参数设置为喷吹距离0,喷吹压力0.5 MPa.

(3)用短管改变喷吹距离(喷吹距离指喷吹口到滤筒口的距离),喷吹距离依次取值为0,50,100 mm.此时其他参数设置为喷吹孔径33 mm,喷吹压力0.5 MPa.

2 结果分析与讨论

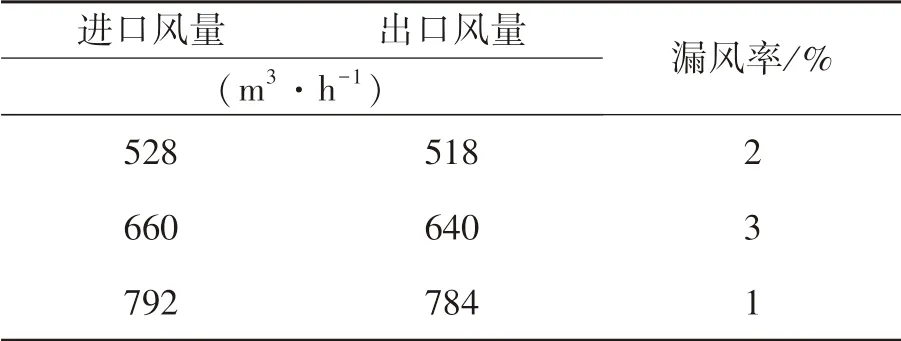

2.1 漏风率

由表2 可知,此台滤筒除尘器漏风率在5%以内,说明可以用此台除尘器进行正常的实验研究.

表2 实验平台漏风率测试Table 2 The air leakage rate test of the experimental platform

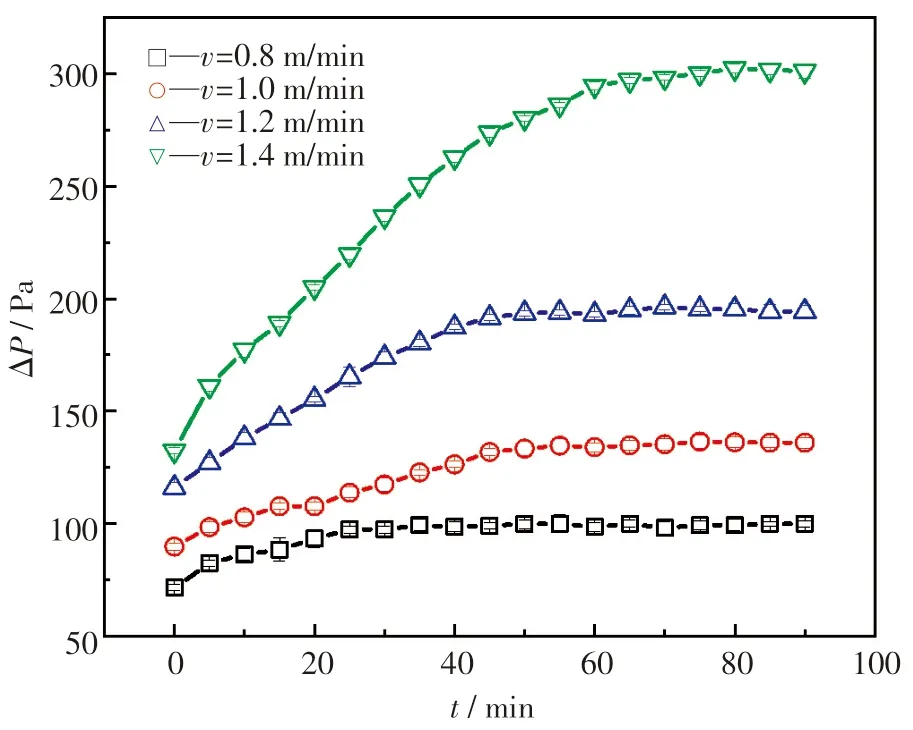

2.2 压力损失

图4 所示为不同过滤风速(v)对覆膜滤筒除尘器压力损失的影响,图中的误差棒代表3 次实验的误差.由图可知,相同过滤时间内,覆膜滤筒除尘器的压力损失随着过滤风速的增大而升高.由达西定律可知,过滤介质的压力损失与迎面风速成正比[5].另外,在相同过滤风速下,随着过滤时间的增加,滤筒除尘器压力损失的增长速率先增大后降低.这是因为随着过滤的进行,在过滤介质上会形成粉尘层,导致除尘器压力损失迅速增大,但随着粉尘层逐渐增厚,过滤介质对超细粉尘的捕集作用已经越来越接近其捕集能力的极限,所以压力损失趋于平缓.

图4 不同过滤风速对覆膜滤筒除尘器压力损失的影响Fig.4 The influence of different filtration wind speeds on the pressure loss of the membrane cartridge dust collector

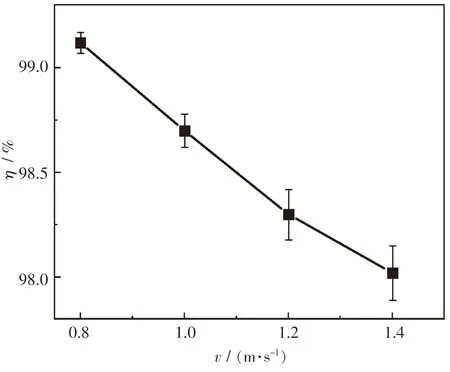

2.3 过滤效率

图5 所示为不同过滤风速对覆膜滤筒除尘器过滤效率的影响,图中的误差棒代表3 次实验的误差.由图可知,随着过滤风速的增大,过滤效率逐渐降低.这说明过滤风速低有利于超细粉尘被过滤介质捕集.过滤风速过快会使本已被吸附在滤料缝隙中的粉尘又被吹入气流中,从而导致过滤效率降低.由于超细粉尘具有粒径小、容重小等特点,对于过滤超细粉尘来说,适当降低过滤风速可提高过滤效率.

图5 不同过滤风速对覆膜滤筒除尘器效率的影响Fig.5 The influence of different filtration wind speeds on the filtration efficiency of the membrane cartridge dust collector

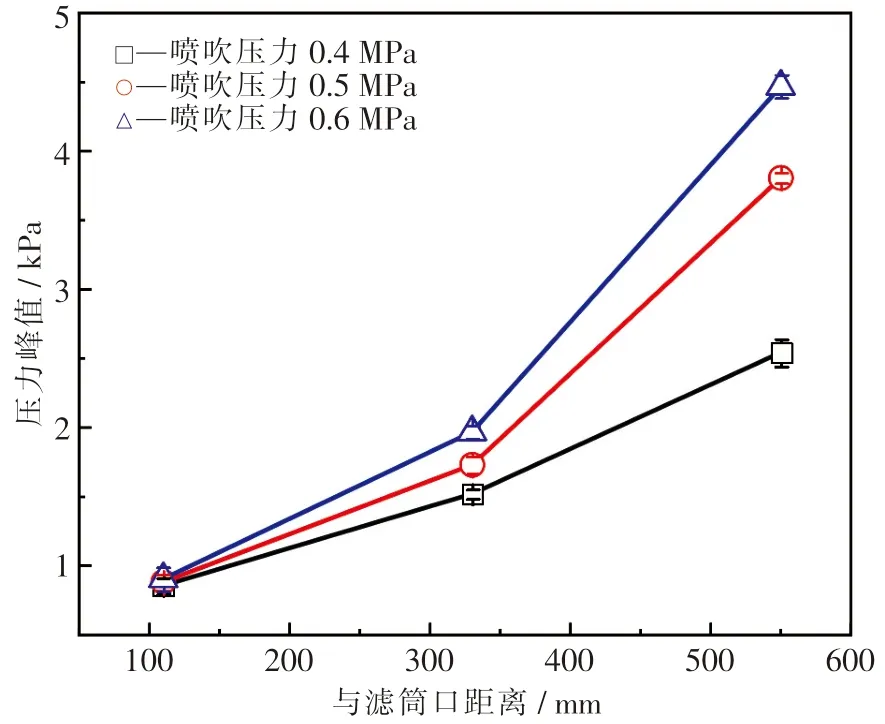

2.4 不同喷吹压力下的滤筒侧壁压力峰值

图6 所示为不同喷吹压力下的滤筒侧壁压力峰值,图中的误差棒代表5 次实验的误差.由图可知,随着喷吹压力的增大,各测点的压力峰值也逐渐增大.这是因为喷吹压力增大,喷吹口处的压力也随之增大,主导气流诱导的周围气流增多,形成的反吹气流速度变大,使得各测点的压力峰值也逐渐增大.但是,1 号测点随着喷吹压力的增大,压力峰值增大得不明显,原因是1 号测点距喷吹口较近,气流在到达此处时还未得到完全膨胀就向下运动.虽然喷吹压力为0.6 MPa 时3 号测点的压力峰值超过了4 kPa,但并不代表喷吹压力越大,清灰效果就越好.如果喷吹压力过大,滤筒下部清灰彻底,在下一次过滤时会有更大流量的含尘气体通过,导致滤筒下部的过滤负荷增大;设备在运行一定时间后,滤筒下部滤料会提前破损,从而缩短滤筒寿命[12].因此,实验中考虑到清灰的均匀性,喷吹压力为0.4 MPa 时各测点的压力峰值相比于其他喷吹压力下的压力峰值更均匀.所以在本实验条件下,选定0.4 MPa 为最佳喷吹压力.

图6 不同喷吹压力下滤筒侧壁压力峰值变化曲线Fig.6 The peak pressure variation curves of inner side wall of the cartridge variation under different injection pressures

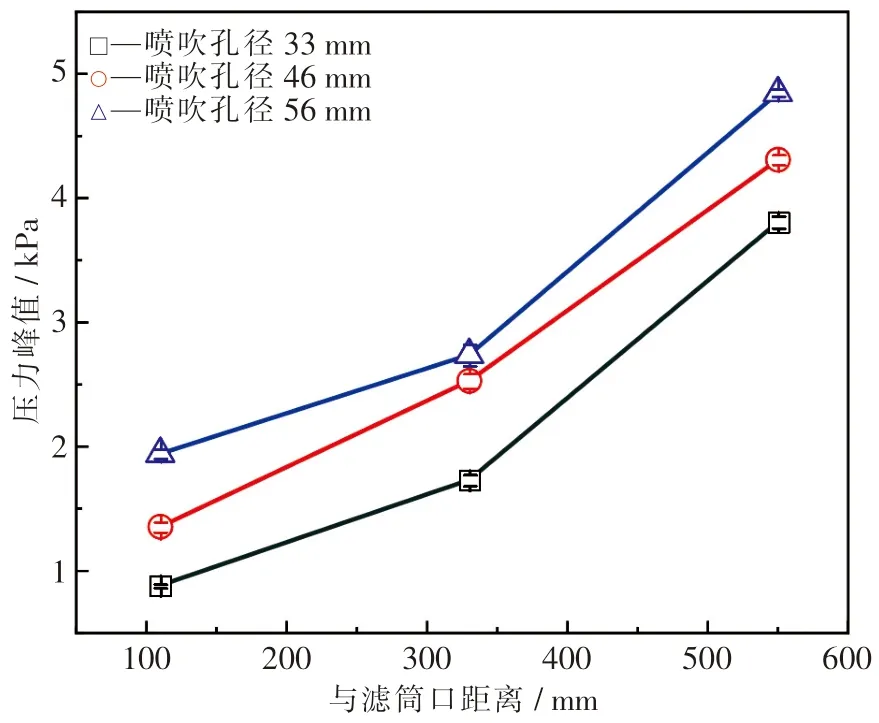

2.5 不同喷吹孔径下的滤筒侧壁压力峰值

图7 所示为不同喷吹孔径下的滤筒侧壁压力峰值,图中的误差棒代表5 次实验的误差.由图可知,随着喷吹孔径的增大,各测点的压力峰值也逐渐增大.这是因为喷吹孔径增大,在脉冲喷吹时单位时间内压缩气体的气流量也会随之增大,气流的扩散现象越发显著.考虑到清灰的均匀性,喷吹孔径为46 和56 mm 时,各测点的压力峰值均满足清灰要求;但考虑到能耗和滤筒寿命,喷吹孔径为46 mm 时能耗更少,压力峰值更均匀.因此,46 mm为本实验最优喷吹孔径.

图7 不同喷吹孔径下滤筒侧壁压力峰值变化曲线Fig.7 The peak pressure variation curves of inner side wall of the cartridge under different injection diameters

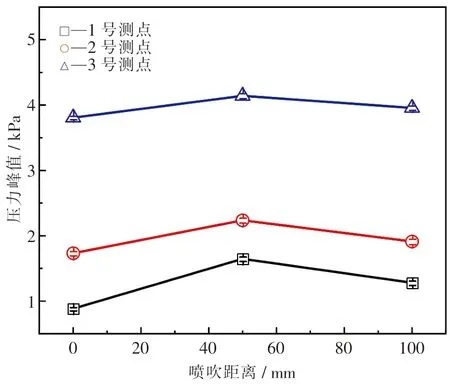

2.6 不同喷吹距离下的滤筒侧壁压力峰值

图8 所示为不同喷吹距离下的滤筒侧壁压力峰值,图中的误差棒代表5 次实验的误差.由图可知,随着喷吹距离的增大,1 号、2 号、3 号测点的压力峰值总体呈先增大后减小的趋势.这是因为随着喷吹距离的增大,压缩气体在经过1 号、2号、3 号测点时速度降低.根据流体力学能量方程可知,当能量不变、速度降低时,压强增大[8].但当喷吹距离超过一个极值时,喷吹气流会在运动过程中卷入过多外部气流,导致速度迅速降低,同时喷吹距离的延长导致脉冲气流到达滤筒测点时已损耗大部分能量.各测点在喷吹距离为100 mm 时压力峰值减小,说明单纯增加喷吹距离不一定会加强清灰效果,只有适当增加喷吹距离才能改善清灰性能.这与Lo、王玉鑫等[13-14]的实验结果相吻合.在遵循清灰均匀性的基础上,本实验中喷吹距离为50 mm时,压力峰值更均匀,因此选定实验最优喷吹距离为50 mm.

图8 不同喷吹距离下滤筒侧壁压力峰值变化曲线Fig.8 The peak pressure variation curves of inner side wall of the cartridge under different injection distances

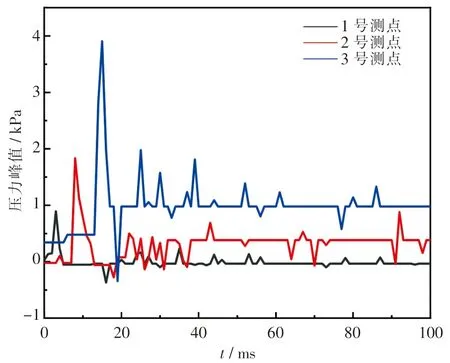

2.7 清灰侧壁压力峰值变化

在对滤筒内3 个测点进行压力峰值测定的同时,记录了滤筒侧壁压力实时变化曲线.以喷吹压力0.5 MPa、喷吹孔径33 mm、喷吹距离50 mm 为例,滤筒侧壁压力实时变化曲线如图9 所示.由图可知,3 个测点的压力在达到峰值后会出现短时间的负压状态.这是因为脉冲气流经过测点时速度较快并迅速向下运动,这样一来,就会在气流过后的区域形成负压区.此外,由图可知,滤筒侧壁压力峰值沿滤筒口向下不断增大.这是由于脉冲气流从喷吹口喷出后在滤筒上部没有得到充分膨胀就迅速向下运动,在流动过程中继续膨胀和扩散,同时诱导更多的气流进入滤筒,使得滤筒侧壁压力增大.但压缩气流不能一直处于膨胀状态,气流在运动过程中也会与滤筒内壁发生摩擦,消耗一部分能量,滤筒内的气流速度会越来越小,静压逐渐升高.当气体运动到滤筒底部区域时,会受到滤筒底部封闭结构的阻碍,从而对侧壁产生正压,诱导气流和主导气流两种因素共同作用使滤筒底部区域的压力峰值达到最大[7].由此可知,滤筒侧壁上部的压力峰值最小,中部的压力峰值次之,底部的压力峰值最大.

图9 滤筒侧壁压力实时变化曲线Fig.9 The real-time change curves of the inner side wall pressure of the cartridge

3 结 论

(1)过滤性能实验结果表明:随着过滤风速的增大,除尘器过滤效率逐渐降低,而压力损失逐渐升高.单位面积的过滤风速为0.8 ~1.4 m/min时,除尘器的压力损失为99 ~300 Pa,过滤效率为98.02%~99.12%.

(2)清灰性能实验结果表明:在相同条件下,滤筒侧壁底部的压力峰值最大,中部的压力峰值次之,上部的压力峰值最小.随着喷吹压力和喷吹孔径的增大,滤筒侧壁压力峰值也逐渐增大;随着喷吹距离的增大,滤筒侧壁压力峰值先增大后减小.

(3)根据滤筒侧壁压力峰值的变化规律,确定本实验平台最优清灰参数如下:喷吹压力为0.4 MPa,喷吹孔径为46 mm,喷吹距离为50 mm.

(4)合理设计过滤风速和相关清灰参数有利于覆膜滤筒在超细粉尘除尘工艺中的应用.