烧结机烟气余热的有机朗肯循环发电

2022-10-09张云贺

叶 竹, 张云贺

(东北大学 冶金学院, 沈阳110819)

面对资源约束趋紧、环境污染严重、生态系统退化的严峻形势,钢铁行业一直在推进并探索能源综合高效利用的新举措与新技术[1-3].其中,余热回收利用已经成为国内外钢铁行业重要的发展方向.烧结是钢铁生产过程中的主要能源消耗工序,降低烧结工序能源消耗对钢铁工业节能减排工作具有重大意义.其中,烧结机烟气具有的低温余热约占输出能源项的20%[4].随工艺操作状况的变化,烧结机烟气温度在120~180 ℃上下浮动.目前,低温烧结机的烟气是直接外排至大气中的,烟气余热未得到有效的回收利用.近年来,有机朗肯循环(ORC)发电技术因具备循环热效率高、蒸发压力和冷凝压力较低、结构简单等突出优点,已成为低品位二次余热资源回收的主要技术[5-7].本文中以烧结机烟气余热有机朗肯循环发电作为研究对象,选用R245fa,R113 及R600a 三种适合低温热源的干工质,分析蒸发温度、冷凝温度、热源温度、热源质量流量等操作参数对低温余热循环发电系统的输出功率和效率的影响,以期为其他低温热源的有机朗肯循环发电热力学性能分析提供参考.

1 系统流程及数学模型

1.1 系统流程

ORC 系统主要由蒸发器、冷凝器、膨胀机、工质泵4 个部件组成.系统流程示意图及其T-S 图分别如图1 和图2 所示.

图1 ORC 系统流程示意图Fig.1 Schematic diagram of an ORC system

图2 ORC 系统T-S 图(工质为R245fa)Fig.2 T-S diagram of the ORC system with R245fa as the working fluid

ORC 系统包括等压吸热(6-1)、绝热膨胀(1-2)、等压放热(2-5)和绝热压缩(5-6)4 个热力学过程.工质在蒸发器内先等压吸热变为高温高压的过热蒸汽,随后进入膨胀机中绝热膨胀并向外输出机械功带动发电机发电,膨胀之后的乏汽进入冷凝器中等压放热,经冷却为过冷的液体后,进入工质泵内绝热压缩,最后在蒸发器内等压吸热为高温高压蒸汽进行下一轮循环.

1.2 数学模型

(1)蒸发器内等压吸热过程(6-1).有机工质在蒸发器内从热源吸热可分为3 个阶段:预热段(6-7)、蒸发段(7-8)及过热段(8-1).状态点7和10 之间为蒸发器的窄点温差.

工质在蒸发器中吸收的热量为

式中:mh为热源质量流量,kg/s;mf为工质质量流量,kg/s;h 为各点焓值,kJ/kg.

(2)膨胀机内绝热膨胀过程(1-2).工质在膨胀机入口为过热状态,即状态点1;工质在膨胀机内绝热膨胀后变为状态点2.由于膨胀过程存在一定的不可逆损失,所以绝热膨胀是一个熵增过程.状态点2s 为理想条件下等熵膨胀的终点.

状态点2 的焓值可由式(2)计算:

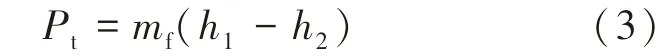

式中:ηt为膨胀机的效率.膨胀机的输出功率为

(3)冷凝器内等压放热过程(2-5).有机工质在冷凝器内向冷却流体放热也可分为3 个阶段:预冷段(2-3)、冷凝段(3-4)及过冷段(4-5).状态点3 和13 之间为冷凝器的窄点温差.

工质在冷凝器中放出的热量为

式中:mc为冷却介质质量流量,kg/s.

(4)工质泵内绝热压缩过程(5-6).工质在工质泵入口为过冷状态,即状态点5;在工质泵内绝热压缩后变为状态点6.由于压缩过程存在一定的不可逆损失,所以绝热压缩也是一个熵增过程.状态点6s 为理想条件下等熵压缩的终点.状态点6的焓值可由式(5)计算:

式中:ηp为工质泵的效率.工质泵消耗的功率为

ORC 系统净输出功率为

热力系只与环境相互作用,从任意状态可逆地变化到与环境相平衡的状态时,做出的最大有用功称为该热力系的.效率可从“质”的角度反映出系统在能量传递转化过程中做功能力的高低[11].ORC 系统的效率可定义为系统的净输出功率与余热所提供的的比值[12],即

式中: T0为 环 境 温 度, K; S 为 各 点 熵 值,kJ/(kg·K).

2 低温热力循环的热力学性能分析

本研究中以烧结机烟气作为低温热源,其排烟温度为150 ℃,余热资源量巨大.选用R245fa,R113 及R600a 三种适合低温热源的干工质,分析各种操作参数对低温余热循环发电系统的输出功率和效率的影响.ORC 系统计算的初始条件如表1 所列.

表1 ORC 系统计算条件[4,9]Table 1 The calculation conditions of ORC[4,9]

2.1 蒸发温度

图3 示出了蒸发温度对ORC 系统净输出功率的影响.从图中可以看出,R245fa,R113 和R600a 三种工质的净输出功率均随蒸发温度的升高先增大后减小,且存在极值点.这是因为在其他条件不变的前提下,随着蒸发温度的升高,膨胀机进出口的焓值差增大,工质流量降低,故净输出功率呈现出先增大后减小的状态,且存在最佳的蒸发温度和对应的最大输出功率.当蒸发温度为92.5,89 和96.5 ℃时,R245fa,R113 和R600a 的净输出功率分别达到最大值,依次为502.3,472.7 和522.0 kW.其中,R600a 的净输出功率最大,R113 的净输出功率最小.

图3 蒸发温度对ORC 系统净输出功率的影响Fig.3 Net power output under different evaporation temperatures for ORC system

图4 蒸发温度对ORC 系统效率的影响Fig.4 Exergy efficiency under different evaporation temperatures for ORC system

2.2 冷凝温度

图5 示出了冷凝温度对ORC 系统净输出功率的影响.从图中可以看出,R245fa,R113 和R600a 三种工质的净输出功率均随冷凝温度的升高而下降.这是因为在其他条件不变的前提下,随着冷凝温度的升高,膨胀机进出口的焓值差下降,而工质流量不变,所以净输出功率呈现出不断下降的趋势.其中,R600a 的净输出功率最大,R113净输出功率最小.当冷凝温度从30 ℃升至50 ℃时,R600a 的净输出功率由517.2 kW 下降到312.8 kW.

图5 冷凝温度对ORC 系统净输出功率的影响Fig.5 Net power output under different condensation temperatures for ORC system

图6 冷凝温度对ORC 系统效率的影响Fig.6 Exergy efficiency under different condensation temperatures for ORC system

2.3 热源温度

图7 示出了热源温度对ORC 系统净输出功率的影响.从图中可以看出,R245fa,R113 和R600a 三种工质的净输出功率均随热源温度的升高而增加.这是因为随着热源温度的升高,工质质量流量及膨胀机进出口的焓差值均增大,所以净输出功率呈现出不断增加的趋势.其中,R600a 的净输出功率最大,R113 净输出功率最小.当热源温度从110 ℃升至150 ℃时,R600a 的净输出功率由197.6 kW 上升到429.3 kW.

图7 热源温度对ORC 系统净输出功率的影响Fig.7 Net power output under different heat source temperatures for ORC system

图8 热源温度对ORC 系统效率的影响Fig.8 Exergy efficiency under different heat source temperatures for ORC system

2.4 热源质量流量

图9 热源质量流量对ORC 系统净输出功率的影响Fig.9 Net power output under different heat source flow rates for ORC system

3 结 论

(2)R245fa,R113 和R600a 三种工质的净输出功率均随蒸发温度的升高先增大后减小且存在极值点,随冷凝温度的升高而下降,同时还随热源温度、热源质量流量的升高而增加.