含未知深度超标缺陷工业管道合于使用评价探究

2022-10-09张瀚文司永宏王泽军

张瀚文 司永宏 郝 博 王泽军

(天津市特种设备监督检验技术研究院 天津 300192)

自20世纪末开始,国际工程界逐步研究出了以合于使用(Fitness for Service,简称FFS)为原理的新评价规范或标准。美国石油协会(American Petroleum Institute)在该领域方面率先取得了进展,其通过获取研究对象的相关参数来评估该设备的安全状况[1];我国在2004年对该领域也有了一定进展,为承压设备焊接缺陷评估提供了指导[2],该领域最新标准在2020年1朋1日实施[3]。

本研究在标准的基础上,采用自研的“复代综合评估”方法对埋藏缺陷进行评价,该方法对相关企业的承压设备合规运行提供了技术支持与保障。

1 管道状况介绍

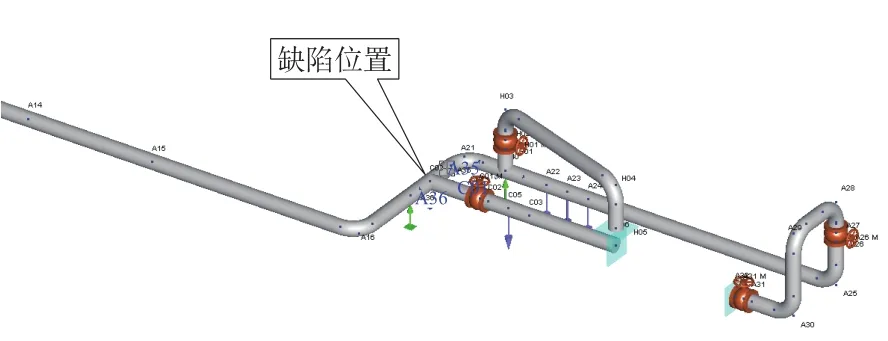

利用射线工艺对某输油码头的在役压力管道进行检测[4],检测结果发现的超标缺陷见表1,因该企业因为工期与成本原因无法进行返修,因此需要进行合于使用评价[5]以确定其是否满足使用要求[6],缺陷本体参数及相关管道基本技术参数见表1。由于该圆形缺陷的长径大于壁厚的1/2,且缺陷长径方向为环向,根据TSG D7005—2018《压力管道定期检验规则——工业管道》中关于安全定级的规定,该缺陷为超标缺陷,该缺陷宏观位置如图1所示。

表1 缺陷本体参数及其所在管道主要技术参数

图1 超标缺陷位置示意图

2 管道局部有限元模型的建立

2.1 管系应力分析

根据管道的实际受力情况,可认为管道主要承受内压、管道及介质自身重力、温度应力和支架支反力。管系应力计算采用管道专业应力分析软件,按照管线情况建立有限元模型,添加吊支架等约束,管系与固定基础连接部位采用限制6个自由度的固定约束。结合现场实际情况与图纸,缺陷所对应管系应力计算所建立的模型见图2[7]。图2中标注位置即含超标缺陷的位置。A35、A36、C01为三通延伸的3个方向的3个节点,上述3个节点的位移见表2。

图2 超标缺陷附近管系应力分析图

表2 超标缺陷附近节点位移值

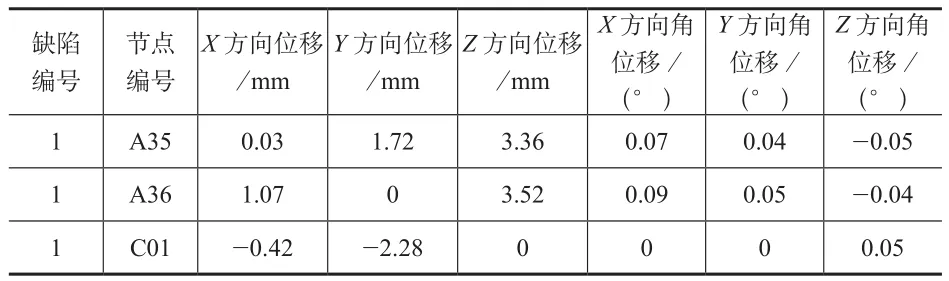

2.2 有限元模型计算

将通过管道专业应力分析软件计算出的位移(见表2)代入到建立好的有限元模型的边界条件中计算缺陷焊口的内外壁应力值[8],其中外表应力为σ1,内表应力为σ2,如图3所示,管道评定的材料属性取20钢相关参数,考虑到实际运行工况本文所计算的管道的工作压力都为0.7 MPa,工作时内外温差取10 ℃且最高工作温度不超过50 ℃。

图3 超标缺陷所在焊缝区域最大内外壁应力值计算云图

3 缺陷安全评估

3.1 管道基本参数和复代综合评估

评估计算用管道基本参数:内半径Ri=155.65 mm,计算厚度B=6.3 mm,缺陷表征半长c进行保守性放大之后取5 mm。

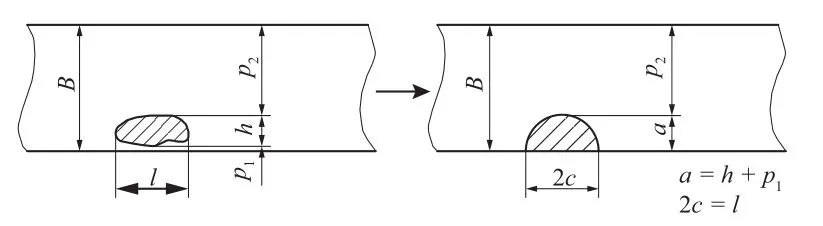

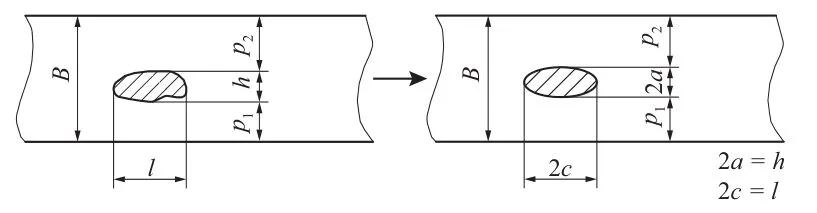

因本检验项目先期已进行的射线检测不具备获取缺陷深度的能力,并且采用其他无损检测方法获取超标缺陷深度难度高、成本大,因此本评估采用“复代综合评估”方法:将缺陷距近表面深度p1所有可能的数值代入到计算方法中进行评定,根据GB/T 19624—2019《在用含缺陷压力容器安全评定》,当缺陷距表面的最近距离p1<0.8 mm时(p1<0.4h≤p2,p1+h+p2=B),该缺陷表征为表面缺陷(如图4所示),可将缺陷表征高度a取作2.7 mm(a=h+p1,此为最严重情况)。当0.8 mm≤p1≤3.5 mm时(0.4h≤p1≤p2,p1+h+p2=B),缺陷表征为埋藏缺陷(如图5所示),p1分别取0.8 mm、0.9 mm、1.0 mm、1.1 mm、1.2 mm、1.3 mm、1.4 mm、1.5 mm、1.6 mm、1.7 mm、1.8 mm、1.9 mm、2.0 mm、2.1 mm代入式(7)、式(11)中计算,缺陷表征高度a取1 mm,分别代入式(6)、式(11)中计算,当所有计算结果全部合格时,则该管道的安全状况为可接受,如果有未通过公式计算的结果,则需要采取其他无损检测方法获取确切缺陷深度后再进行合于使用评价。

图4 表面缺陷表征示意图

图5 埋藏缺陷表征示意图

3.2 评价计算材料数据取值

由于本次评估不具备材料取样测试的条件,故根据相关材料标准和设计规范确定管道材料性能数据的替代值,弹性模量E=210 GPa,屈服强度σs=245 MPa,抗拉强度σb=410 MPa[9],断裂韧度CTOD进行保守性估算取0.2 mm[10]。

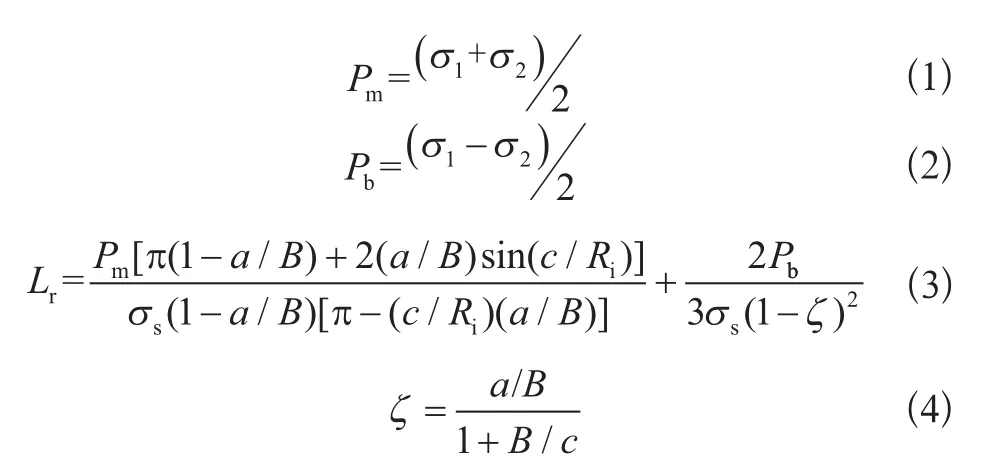

3.3 荷载比Lr的计算

当缺陷为表面缺陷时,载荷比Lr的计算过程见式(1)~式 (4)[3]。

式中:

Pm——一次膜应力分量;

Pb——一次弯曲应力;

σ1——外表应力;

σ2——内表应力;

ζ——为简化公式书写繁杂度所设定的过程参数,

Pm为127 MPa,Pb为20 MPa,其他计算结果见第4节中阐述内容。

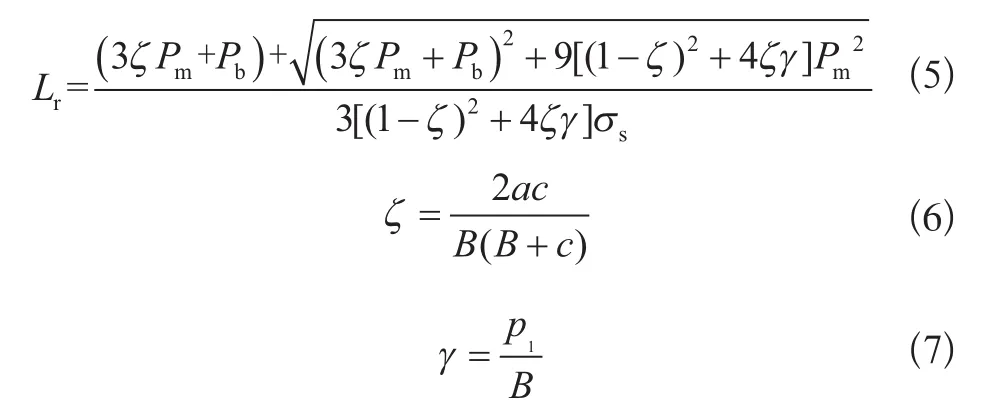

当缺陷为埋藏缺陷时,载荷比Lr的计算过程见式(5)~式 (7)[3]。

式中:

ζ,γ——为简化公式书写繁杂度所设定的过程参数。

计算结果见第4节中阐述内容。

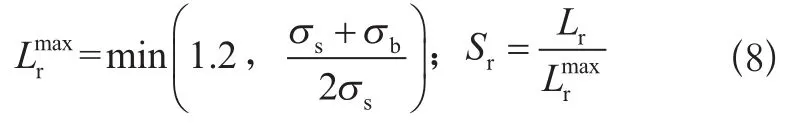

3.4 施加载荷与流变强度载荷比值Sr及平面缺陷简化评定用断裂比的计算

施加载荷与流变强度载荷比值Sr的计算过程见式(8)[3]。

式中:

Lrmax——Lr的容许极限。

公式中部分参数在文章其他部分已有阐述,依3.2节所述式(11)~式(16)中:

δc——断裂韧度CTOD,其数值依据保守性原则可取0.2 mm[10];

δ——裂纹尖端张开位移;

Fm——拉伸载荷的裂纹形状系数;

σ∑——总当量应力;

Xr——焊接残余应力结合系数,取0.6;

Kt——应力集中系数(在GB/T 19624—2019标准[3]中1.5为其最大值,Kt取值越大所得的评价结果也就越保守);

Xb——弯曲应力结合系数,当缺陷为埋藏缺陷时取0.2,当缺陷为表面缺陷时取0.75;

Q——二次应力,取屈服强度σs;

Mg——膨胀系数;

E——杨氏模量。

计算结果见第4节中阐述内容。

4 评定结果

根据GB/T 19624—2019标准中5.6.1节所述,当且Sr≤0.8时,此超标缺陷为安全或可接受。

对于该缺陷的评估按照3.1节所述将数据代入式(1)~式(16),计算结果见表3。表3中第2行数据为缺陷按照最严重表面缺陷进行评价的计算结果;第3行数据是按照埋藏缺陷进行评价,代入所有可能出现的缺陷深度p1后得到的危害程度中最大的一种情况的计算结果。

表3 计算结果

根据相关标准,上述评估结果在2.2节条件内,该缺陷符合标准中判定为安全或可接受的条件要求。

5 结论

1)本文对GB/T 19624—2019标准应用在工业管道领域评定材料中的超标缺陷具有一定参考作用。

2)同时在计算超标缺陷区域应力时,本文采用了专业型软件与通用型软件相结合方式去求解超标缺陷区域应力,利用专业管道分析软件计算超标缺陷邻近管段节点的位移以保证计算的高效性,并将位移数据作为边界条件应用到通用型软件的模型分析求解中以保证求解的准确性[11],为快速、准确地求解管道特定区域应力探究了一种方法。

3)在实际检验任务中经常遇到无法获得缺陷深度的压力管道而又无法进行返修,这时根据TSG D7005—2018可对超标缺陷进行合于使用评价,在使用该方法时需要得到埋藏缺陷距表面深度距离,即缺陷深度,但得到该距离相对困难,且成本高。在GB/T 19624—2019标准中也没有具体说明在无法获得缺陷深度时的评价方法。

在有限无损检测[12]得出的数据中(即无缺陷深度数据的情况下)经过“复代综合评估”对缺陷进行表征的方法,为得出压力管道的超标缺陷安全状况扫清了无法获得缺陷深度的障碍,拓展了现行标准未覆盖到的领域。