某航空发动机滑油管路适航防火试验故障原因分析

2022-10-08王向辉中国航发商用航空发动机有限责任公司

■ 王向辉/中国航发商用航空发动机有限责任公司

0 引言

民用航空发动机的防火性能是保持最低安全水平、满足适航要求的基本因素之一[1]。适航规章33 部中的33.17 条款也对管路防火提出了明确要求,即“在发动机正常工作期间存留或输送易燃液体的每一外部管路、接头和其他部件,必须由中国民用航空局确认是耐火的或是防火的。上述部件必须有防护或正确安装以防止点燃泄漏的易燃液体[2]。”国内在航空发动机零部件防火方面开展了很多工作,分析适航防火安全性要求,提升航空发动机零部件防火试验的适航符合性[3,4]。为提升防火试验仿真分析能力,国内对试验过程中火焰燃烧器产生的火焰温度、热流密度开展了仿真分析[5-10]。但目前在管路防火试验发生故障时,仍缺少对管路防火试验故障原因的分析以及排查故障原因的参考性文件。

本文对某型航空发动机滑油管路适航防火验证试验中发生泄漏引发火情的故障现象进行分析,深入研究适航防火试验的关键点。在提升对管路适航防火试验认识和理解的基础上,提出以故障树的分析方法梳理可能的原因,从试验件加工过程复查、试验故障件检测、模拟试验等措施排查可能的故障原因,最后利用仿真分析方法研究故障瞬间试验件表面的应力状态。

1 故障现象

某航空发动机滑油管路在进行适航防火能力测试时,按要求将管路组件的连接处置于标准火焰(火焰的温度满足1100℃±80℃,热容量标准值W)中进行15min 的防火试验[11,12]。开展试验时,管路的连接处置于火焰中,管路中工作介质的压力和流量保持在规定的范围内。当试验进行到接近15min时,试验件中较细管路靠近燃烧器火焰的部分发生泄漏,滑油介质爆燃,引发火情。试验前后的试验件对比如图1 所示。

图1 试验件试验前后对比

2 故障分析

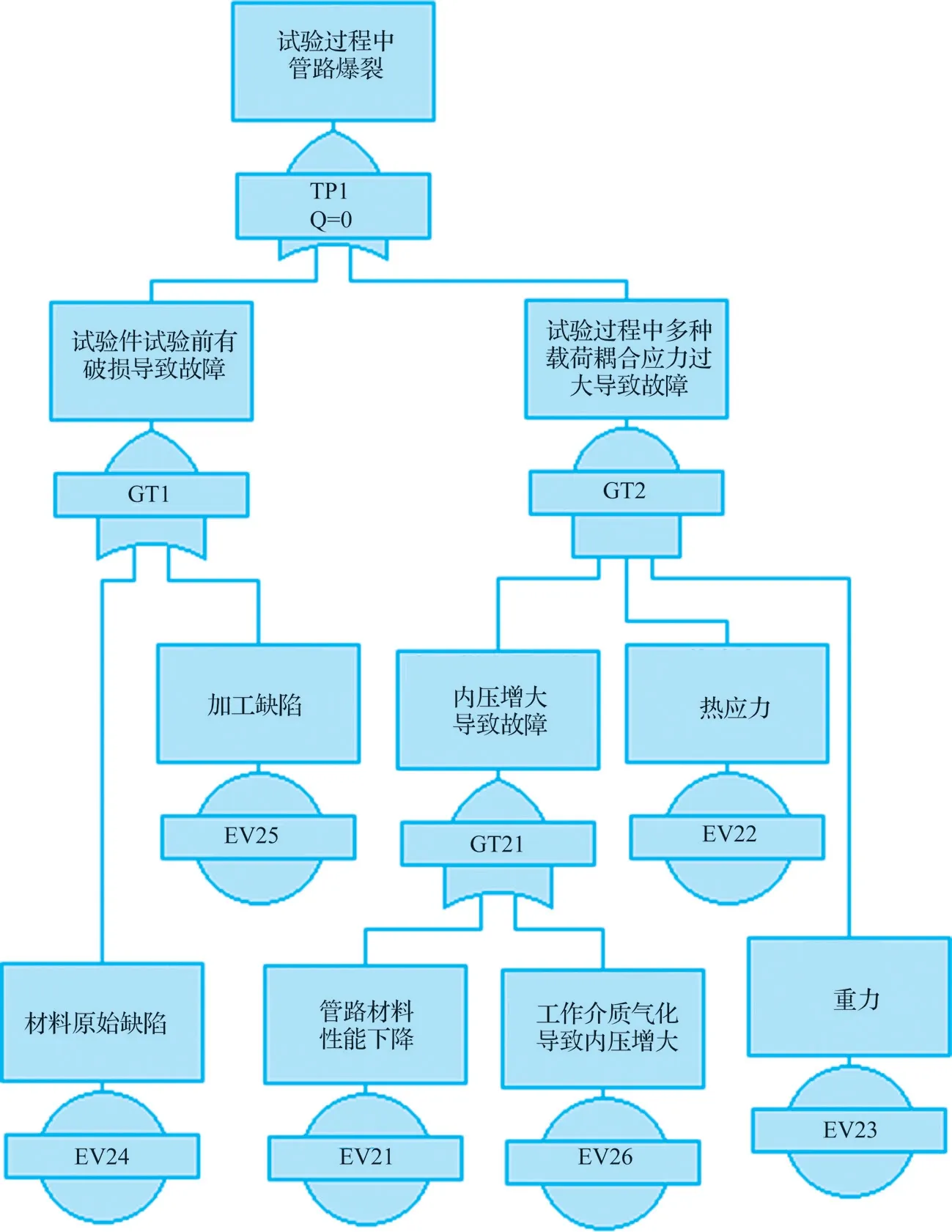

根据GJB/Z 768A-1998 标准规定的故障树分析指南[13]的分析方法,用“试验件故障”作为顶层事件开展故障树分析,如图2 所示。通过故障树分析得出可能导致试验件故障的基本事件如下:

图2 故障树分析

1)原材料缺陷;

2)加工缺陷;

3)管路组件受热后材料性能下降;

4)内压增大;

5)热应力;

6)重力载荷。

考虑到需将试验件置于火焰中,在底层事件的筛查中,“管路组件受热后材料性能下降”“热应力”“重力载荷”等属于试验考核条件下需要承受的环境因素,无需进行排查。重点需要对“原材料缺陷”“加工缺陷”“内压增大”等事件进行核查。

3 故障排查

通过试验件加工过程复查、故障件检测、模拟试验等措施排查故障原因,最终确认工作介质快速气化导致试验件中内压增大是试验件破裂的直接原因。

3.1 试验件加工过程复查

通过审查试制加工过程的检验和检测记录,同批次原材料检测,排除试验件原材料缺陷或试验件加工缺陷的可能。

3.2 故障件检测

通过对故障件材料端口进行断口形貌扫描电子显微镜(SEM)分析和对断口进行能谱(EDS)分析,发现滑油管断裂是韧性均匀断裂,材料组织均匀,断口周围不存在明显夹杂及缺陷。断口成分分析主要为铁的氧化物和硫化物,无非金属夹杂。

故障件检测结果进一步确认故障非“原材料缺陷”或“加工缺陷”,而是试验件中的内压增大,使管路表面产生撕裂。

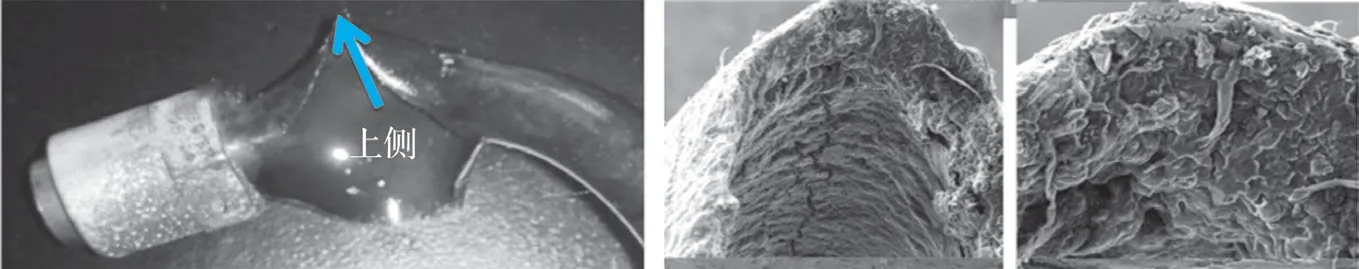

1)扫描电子显微镜检查

利用电子显微镜检测管路的断口,如图3、图4 所示,管路的断口特点如下:

图3 管路断口上侧检测结果

图4 管路断口下侧检测结果

a. 管路的断口以韧窝断裂为主,其中韧窝受力为切应力方向,试样断裂为韧性断裂;

b. 管路的表面可以看到在离断口较近的区域平行导管轴向的二次裂纹数量较多,裂纹较宽。在离断口较远的区域,裂纹数量减少,同时裂纹变得细小;

c. 从断口及其周围形貌分析来看,材料组织不存在异常缺陷及明显夹杂物。

2)能谱检测分析

利用能谱仪对滑油管路的断口进行成分能谱分析,发现成分主要为铁的氧化物、硫化物,无明显夹杂。因此,管路在防火试验中发生破裂,不是材料的异常现象引起的。能谱分析的选取区域如图5、图6 所示。

图5 管路裂口能谱分析区域

图6 管路裂口内壁能谱分析区域

3.3 模拟试验

根据试验条件,与润滑油公司进行专项研讨分析开展了模拟试验“滑油介质歧管着火试验”“氮气常压环境滑油介质加温试验”和“0.3MPa 氮气环境滑油介质加温试验”。通过模拟试验分析,明确主要是因为工作介质气化导致试验件中内压快速增大。

1)滑油介质歧管着火试验

将管壁厚度为1mm,材料为不锈钢的歧管加温到试验指定温度,将“试验用滑油”滴落到歧管表面后,滑油介质迅速气化,并无火焰产生,试验过程如图7 所示。

图7 滑油介质歧管着火试验过程示意图

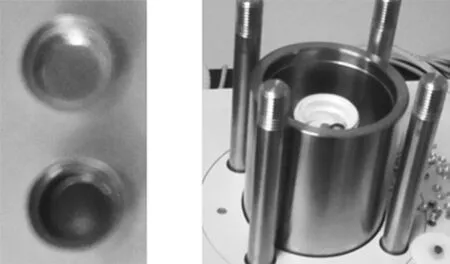

2)氮气环境滑油介质加温试验

即在氮气环境下,使用“试验用滑油”3 ~5mg 放置托盘内,在密闭的试验设备内进行滑油介质的加温试验,测试滑油介质的质量变化速率和单位质量滑油介质吸热率随着温度变化的过程,试验托盘和设备如图8 所示。

图8 托盘和试验设备

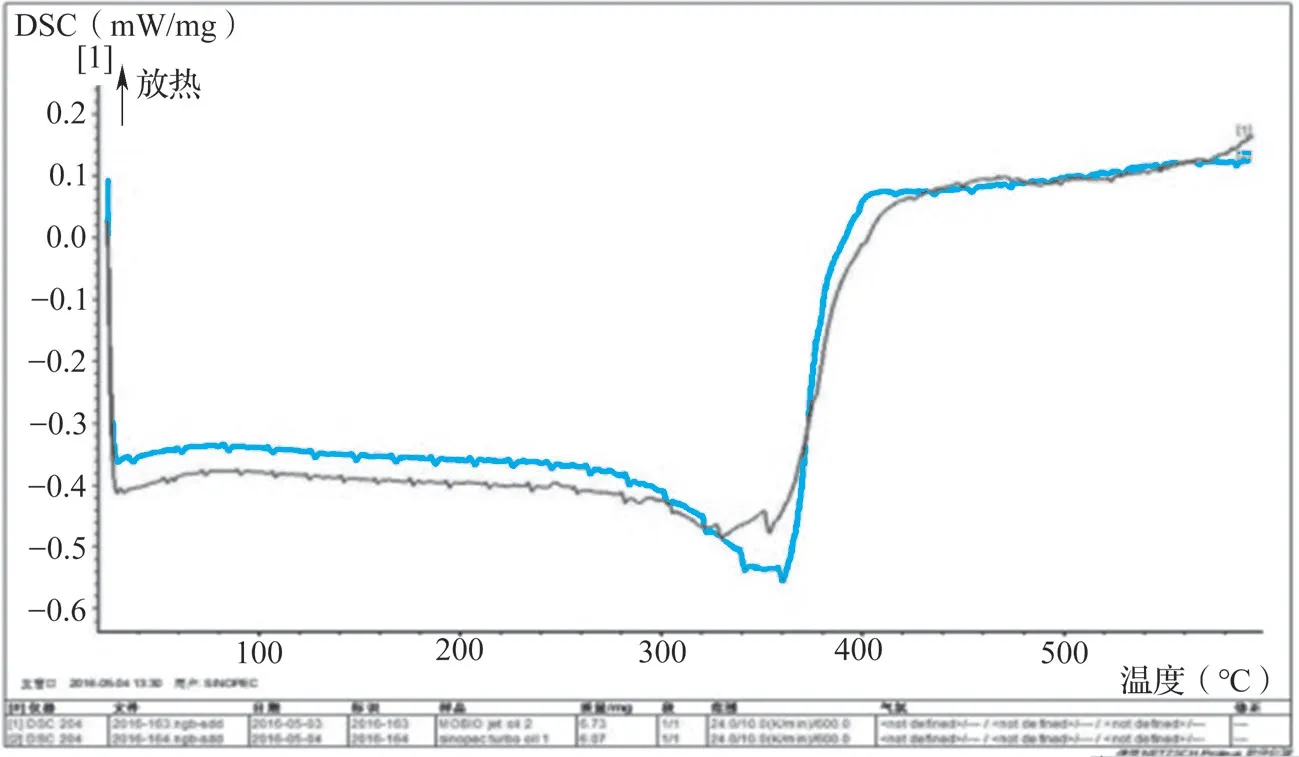

图9 所示氮气常压环境滑油吸热率随温度变化曲线说明如下:

a. 蓝色曲线为试验用滑油特性,黑色曲线为对比分析用滑油特性;

b. 平滑下降为托盘内滑油介质的质量变化速率随温度变化的曲线,横坐标温度℃,纵坐标mL/min;

c. 有波谷的曲线为单位质量介质吸热速率随温度变化的曲线,横坐标温度℃,纵坐标mW/mg。

图9 所示试验现象分析如下:

图9 氮气常压环境滑油吸热率随温度变化曲线

a. 从滑油介质的质量变化速率随温度变化的曲线可以看出,滑油介质温度在0 ~250℃时,挥发速率基本平稳,温度上升到270℃时,挥发速率迅速增大,在约370℃时介质完全气化;

b. 单位质量介质吸热速率随温度变化的曲线初步可以判断,介质没有发生热分解反应;因热分解反应为快速吸热的化学变化,如发生则曲线会出现尖锐的波谷;

c. 从单位质量介质吸热速率随温度变化的曲线可以看出,在350℃时介质的吸热效率最高,此时介质迅速气化。

图10 所示氮气0.3 MPa 条件下滑油吸热率随温度变化曲线说明如下:

图10 氮气0.3MPa条件下滑油吸热率随温度变化曲线

a. 蓝色曲线为试验用滑油特性,黑色曲线为对比分析用滑油特性;

b. 单位质量介质吸热速率随温度变化的曲线,横坐标温度℃,纵坐标mW/mg。

图10 所示试验现象分析如下:

a. 从单位质量介质吸热速率随温度变化的曲线初步可以判断,介质没有发生热分解反应;因热分解反应为快速吸热的化学变化,如发生热分解则曲线会出现脉冲式尖锐的波谷;

b. 从单位质量介质吸热速率随温度变化的曲线可以看出,在350℃时介质的吸热效率最高,此时介质迅速气化。

3)模拟试验小结

通过模拟试验分析得出“试验用滑油”的两个特点:

a. 试验用滑油高温条件下在没有氧气或氧化剂的情况下(即氮气环境或无氧化剂)不会发生热分解反应,热分解是一个需要有氧化剂(如氧气)的吸热过程;

b. 试验用滑油的温度上升到270℃以上后,介质开始快速气化,温度达到350℃以上后,气化速率快速上升。

综上,根据试验测试参数模拟试验过程中“试验用滑油”的参数曲线,呈现“试验用滑油”的气化过程曲线,还原试验中工作介质变化过程,明确主要是因为工作介质气化导致管路内压增大。

4 仿真分析

以试验件故障瞬间的参数为依据,以管壁温度载荷、管路内壁上的压力载荷、试验件重力载荷作为有限元的输入载荷,开展有限元分析工作。

根据有限元分析结果,试验件故障处的最大应力大于此温度下材料的极限强度,如图11 所示。如单独考虑试验件中的内部压力载荷,管路裂口处的最大应力与故障处的最大应力比值为90%,仅内压产生应力值就接近此温度材料的极限强度。三种载荷作用对应的应力与故障处的三种载荷共同作用下最大应力比值如表1 所示。

表1 试验件故障瞬间在三种载荷下的应力与故障处最大应力的比值

图11 试验件有限元分析的应力云图

试验件中内压载荷对试验件表面应力有重要的影响,是试验件遭破坏的重要因素。

5 结论

针对某航空发动机滑油管路适航防火试验中发生泄漏引发火情这一故障现象,利用故障树分析可能的故障原因,通过试验件加工过程复查、故障件检测、模拟试验等措施进行逐项排除,明确是由于内压增大导致的试验故障。最后,利用有限元仿真分析的方法,呈现试验件破坏瞬间试验件所受三种载荷导致试验件表面的应力状态。

该方法可应用到其他管路适航防火试验分析,为适航防火试验排故工作提供重要参考。