钢纤维再生混凝土的直剪力学性能

2022-10-06陈宇良陈宗平叶培欢

陈宇良, 姜 锐, 陈宗平, 3, *, 叶培欢

(1.广西科技大学 土木建筑工程学院, 广西柳州 545006;2.华南理工大学 土木与交通学院, 广东广州 510641;3.广西大学工程防灾与结构安全教育部重点实验室, 广西南宁 530004)

再生粗骨料(RA)经过二次破碎后, 力学性能略低于天然粗骨料(NA)[1-3].将钢纤维(SF)加入再生混凝土(RAC)中, 不仅能弥补RAC性能的不足, 还能极大地改善其抗裂性能和抗冲击性能[4-5].由于大体积混凝土力学性能的测试难度大, 使用小尺寸试件表征大尺寸试件性能可解决这个问题[6].因此, 研究试件尺寸对钢纤维再生混凝土(SFRAC)性能的影响, 对国内外环境的可持续发展意义重大.

高丹盈等[7]研究了试件尺寸对SF高强混凝土劈裂抗拉强度的影响, 发现SF高强混凝土的劈拉强度尺寸效应换算系数与普通SFRAC接近.张学兵等[8]研究了SF掺量对SFRAC抗压强度、劈拉强度和抗折强度的影响, 发现SF掺量对劈拉强度和抗折强度影响显著, 对抗压强度影响不大.毕继红等[9]研究了SF掺量和分布对RAC的影响, 发现SF掺量增加时, SF定向分布的RAC抗压强度持续增大, SF乱向分布的RAC抗压强度先增大后减小.赵秋红等[10]通过双面剪切试验研究了SF对RAC抗剪强度的影响, 发现SF能提高RAC的抗剪性能.

综上, 在SFRAC抗压、劈拉和抗折方面的研究较多, 但对不同试件尺寸的SFRAC在直剪性能方面的研究尚未见报道.为此, 为揭示SFRAC在直剪状态下的破坏机理, 本文通过直剪试验, 探讨了SFRAC在直剪状态下的力学性能变化规律, 所得结论对完善国内外RAC方面的研究具有重要意义.

1 试验

1.1 原材料

水泥(C)为P·O 42.5普通硅酸盐水泥;骨料为砂(S)、普通碎石骨料(NA)和再生粗骨料(RA), RA为废弃RAC梁经过破碎、筛分得到, 其粒径为5~20 mm, 连续级配, 根据GB/T 14685—2011《建设用卵石、碎石》, 得到骨料的物理性质, 结果见表1;SF为波纹型钢纤维, 长度为37.0 mm, 宽度为3.0 mm, 厚度为0.9 mm, 密度为7 850 kg/m3, 延伸强度超过1 150 MPa.

表1 骨料的物理性质Table 1 Physical properties of aggregates

1.2 试件制备

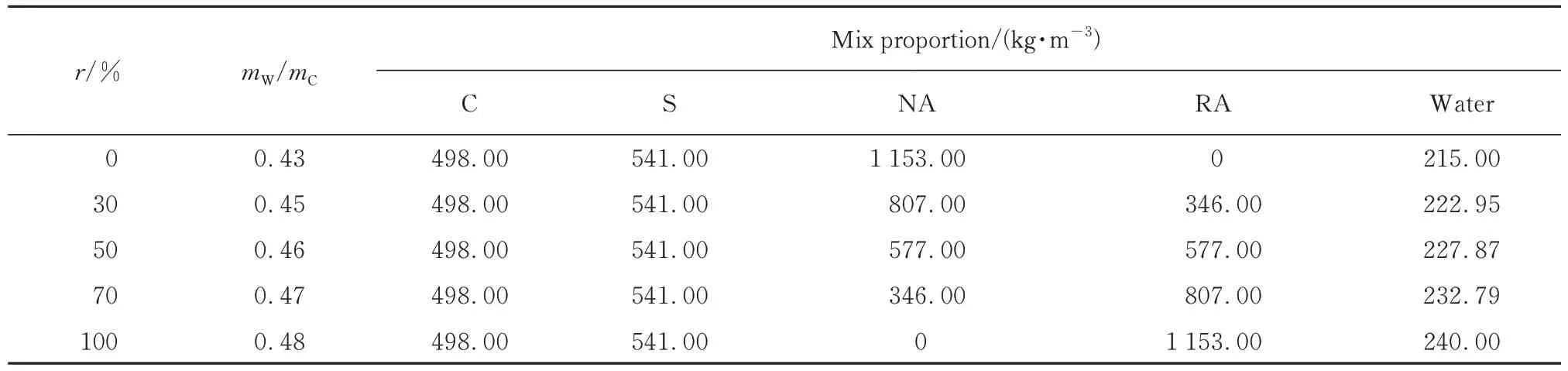

配合比设计以RA的取代率1)文中涉及的取代率、比值等除特殊说明外均为质量分数或质量比.r=0%为基准, 混凝土目标设计强度为C35.由于RA的吸水率和含水率与NA不同, 导致RAC浇筑时骨料间的吸水率和含水率有一定差别.为保证RAC的和易性, 当r=100%时, 在RAC中加入25 kg/m3附加水;随着r的变化, 试件的附加水量分别乘以相应的取代系数.试件的配合比见表2.

表2 试件的配合比Table 2 Mix proportions of specimens

试件尺寸为150mm×150mm×150mm、150mm×150 mm×200 mm、200 mm×200 mm×200 mm, 分别 记为S1、S2、S3;RA取代率r=0%、30%、50%、70%、100%;SF的体积分数Vf=0%、0.5%、1.0%.以试件尺寸、RA取代率、SF体积分数为变化参数, 设计并制作了用于直剪试验的SFRAC试件共31组, 每组3个试件, 共93个试件;为了研究SFRAC抗压强度与抗剪强度之间的换算关系, 同时制作了Vf=0%、1.0%, 试件尺寸和r的设置与直剪试验相同, 制备了15组共45个SFRAC试件进行抗压试验.试件的命名制度为:S1-30-0.5为试件尺寸150 mm×150 mm×150 mm、RA取代率为30%、SF体积分数为0.5%的试件, 其他类推.Vf=0%的试件记为RAC,Vf=0.5%、1.0%的试件记为SFRAC.

根据CECS13—2009《纤维混凝土试验方法标准》, 采用强制式搅拌机搅拌RAC, 在投料前对搅拌机进行预湿处理.投料顺序按粗骨料、细骨料、水泥的顺序依次投入, 干拌60 s, 待骨料搅拌均匀后, 将SF连续均匀地投入搅拌机, 继续干拌60 s, 最后连续均匀地加入水, 搅拌120 s.搅拌过程中无结团现象, SF在RAC中的分散情况良好, 在标准养护条件下养护28 d后进行试验.

1.3 加载装置及加载制度

基于文献[3]中的加载装置, 对试件进行剪切试验, 其中150 mm×150 mm×200 mm的试件沿长边方向进行试验, 采用位移控制方式加载, 加载速率为0.02 mm/s.试件安装完成后, 保持上下剪切盒水平, 先施加竖向荷载, 后施加水平荷载.试件的受力模型见图1.

图1 试件的受力模型Fig.1 Mechanical model of specimen

2 结果与分析

2.1 典型破坏形态

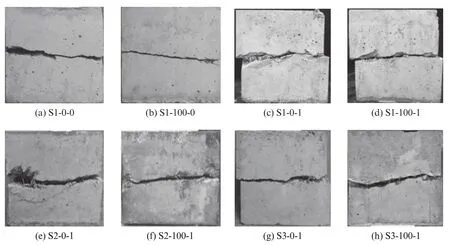

直剪作用下试件的典型破坏形态见图2.由图2可见:不同RA取代率的RAC(S1-0-0、S1-100-0)破坏形态相似, 均近似为1条倾斜角约为6°~7°的直线, 界面边缘无明显微裂纹;试件尺寸为S1、S2和S3的SFRAC破坏形态近似为1条水平的破坏线, 部分试块周围可见向两侧延伸的微裂纹, 其中试件尺寸为S2的试件破坏程度比S1和S3更严重.

图2 直剪作用下试件的典型破坏形态Fig.2 Typical failure modes of specimens under direct shear

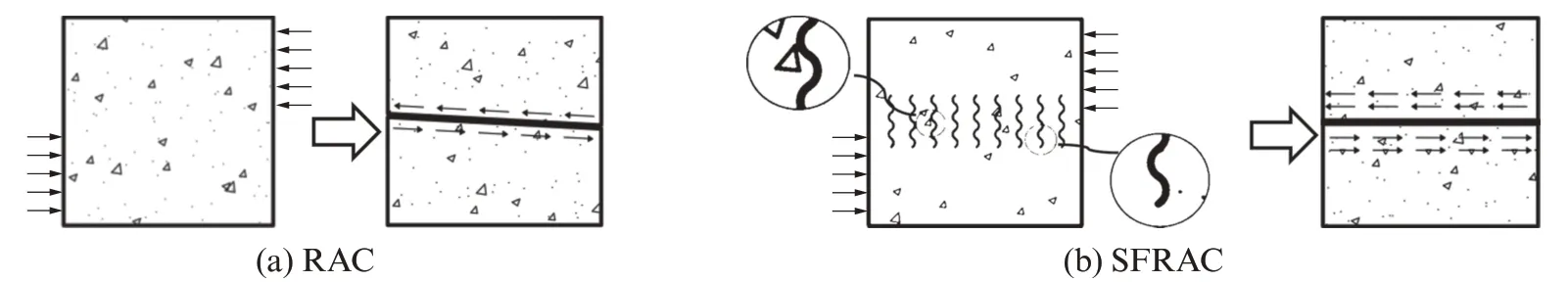

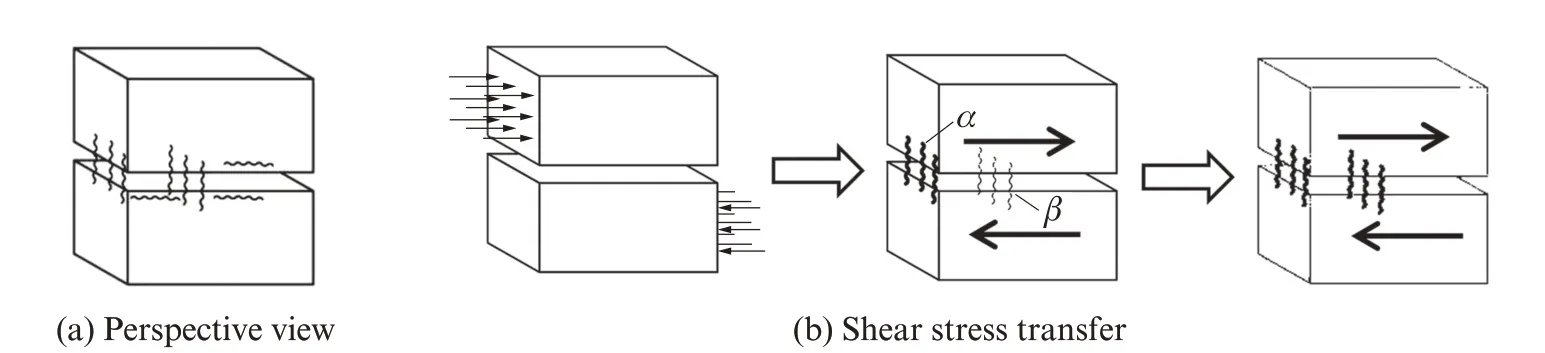

直剪试验的剪力传递机制见图3(图中波浪线表示连接上下剪切面的SF, 包括竖向和斜向分布).由图3可见:对于RAC, 剪力沿试件中心面传递, 试件内部粗骨料和水泥基体共同抵抗剪力, 当剪力达到峰值时, 试件沿中心面发生脆性破坏, 出现1条略倾斜的破坏线;对于SFRAC, 剪力沿试件中心面传递, 由于中心面SF的存在, 使剪力沿SF传递到骨料和水泥基体上, 故SF对SFRAC强度的提高由水泥基体强度和骨料粒径决定.达到峰值荷载后, SFRAC发生脆性破坏, 破坏速率较无SF的RAC稍慢.

图3 直剪试验的剪力传递机制Fig.3 Shear stress transfer mechanism of direct shear test

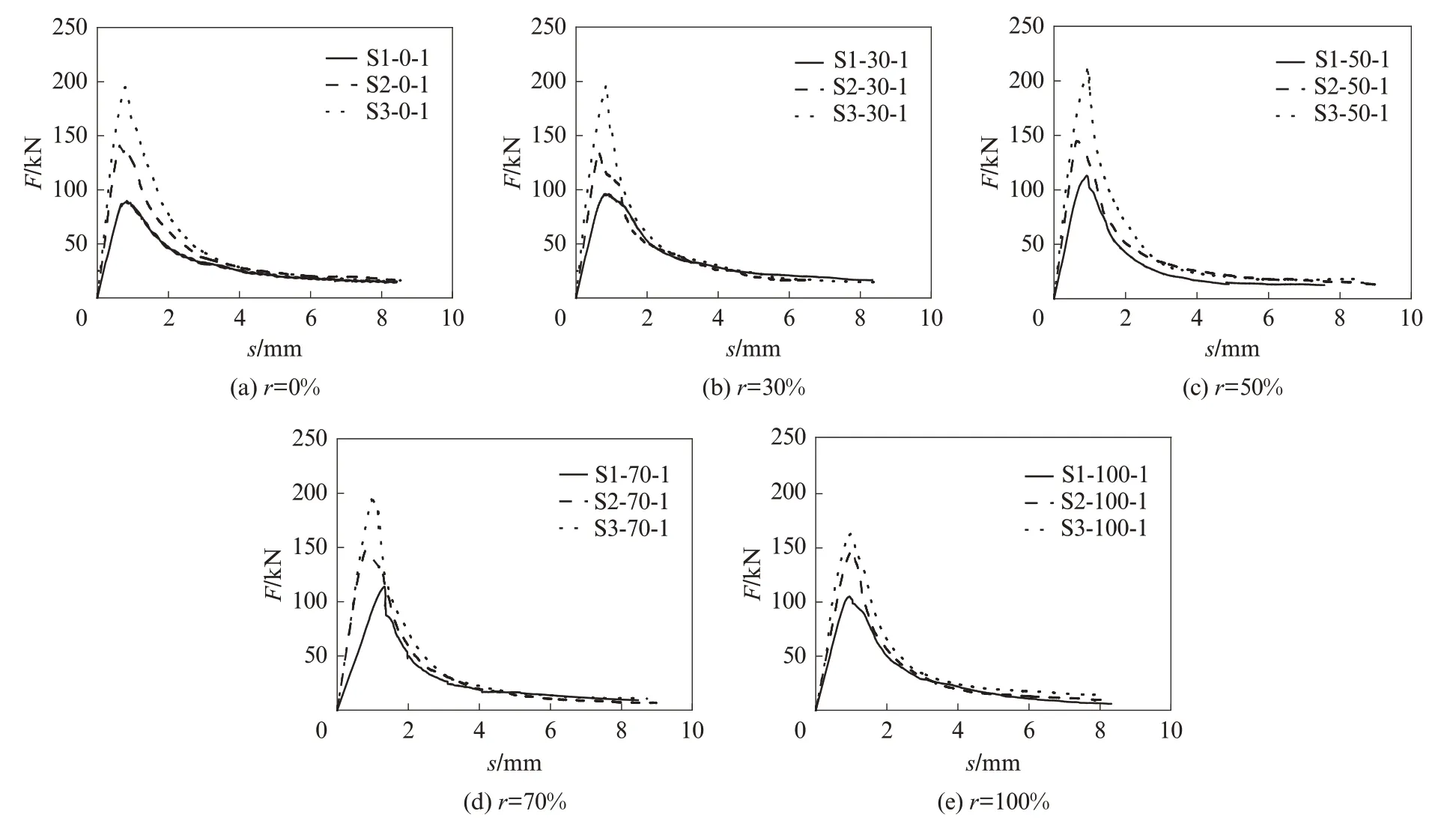

2.2 剪力-位移全过程曲线

RAC和SFRAC的剪力-位移(F-s)全过程曲线见图4.由图4可见:随着试件尺寸的增大, 试件峰值剪力、剪切模量和峰值位移整体呈增大的趋势;随着再生粗骨料取代率的增大, 试件峰值剪力呈先增大后减小的趋势, 峰值位移呈逐渐增大的趋势.不同试件尺寸的SFRAC在剪切破坏过程中均经历了弹性阶段、弹塑性阶段、塑性阶段、破坏阶段、SF拔出阶段以及界面摩擦阶段这6个阶段:(1)弹性阶段 此过程从开始加载至剪力约为峰值剪力的60%, 随着位移的增加, 剪力增加迅速, 此时由内部所有部件共同抵抗剪力, 产生可恢复变形;(2)弹塑性阶段 此过程剪力约为峰值剪力的60%~80%, 随着位移的增加, 剪力增长速率逐渐变慢, 此时主要由黏结力和骨料强度抵抗剪力, 试件开始产生部分可恢复变形和部分不可恢复变形;(3)塑性阶段 此过程剪力约为峰值剪力的80%~100%, 随着位移的增加, 剪力增长速率缓慢, 此时主要由骨料强度抵抗剪力, 试件产生不可恢复变形;(4)破坏阶段 剪力由峰值荷载迅速降低到峰值剪力的60%, 此过程水泥基体首先剪坏, 接着RA剪断, 然后NA剪断, 最后试件破坏;(5)SF拔出阶段 此过程剪力约为峰值剪力的60%~15%, 随着位移的增加, 剪力降低速率逐渐变缓, 此时纤维拉拔力与机械咬合力共同抵抗剪力, 纤维开始从试件剪切面处逐渐拉出, 剪切面强度较低的骨料和水泥基体随剪切位移逐渐增加而刮落, 跟随剪切面移动;(6)界面摩擦阶段 此过程剪力约为峰值剪力的15%~5%, 此时大部分SF从上下剪切面拔出, 从主要由SF抵抗剪力转变为主要由剪切面摩擦抵抗剪力.

图4 RAC和SFRAC的剪力-位移全过程曲线Fig.4 F-s whole process curves of RAC and SFRAC

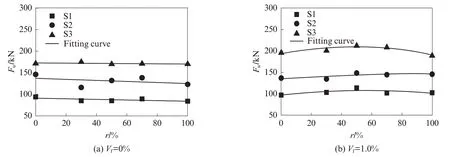

2.3 峰值剪力

不同试件尺寸下RAC和SFRAC的峰值剪力Fu见图5.由图5可见:随着试件尺寸的增大, RAC和SFRAC的峰值剪力均呈逐渐增大的趋势;对于Vf=0%的RAC, 随着RA取代率的增加, 试件的峰值剪力逐渐减小, 这是由于RA经过二次破碎, 表面存在水泥基体, 内部含有微裂纹, 使其强度略低于天然粗骨料;对于Vf=1.0%的SFRAC, 随着RA取代率的增加, S1和S3的峰值剪力呈先增大后减小的趋势;相同试件尺寸下, SFRAC的平均峰值剪力比RAC提高了18.78%.当RA取代率为0%~50%时, RA表 面附着水泥 基 体, RA与SF的 接触面比NA粗糙, 相同粒径范围内RA低级配的骨料多于NA, NA高级配的骨料多于RA, SF与RAC能发挥出更强的协同作用, 使试件的峰值剪力随之增大.当RA取代率为50%~100%时, 由于RA的缺陷, 损伤累积使峰值剪力降低的幅度大于RA表面粗糙对峰值剪力提高的幅度, 峰值剪力随之降低.

图5 不同试件尺寸下RAC和SFRAC的峰值剪力Fig.5 Fu of RAC and SFRAC under different sizes

2.4 抗压强度

RAC和SFRAC的抗压强度σu见图6.由图6可见:试件尺寸为S1时, 相同RA取代率下,Vf=1.0%的SFRAC平均抗压强度比Vf=0%的RAC提高了6.00%;对于Vf=1.0%的SFRAC试件, 随着RA取代率的增加, 试件尺寸为S1、S2的SFRAC抗压强度整体呈现出逐渐减小的趋势.

图6 RAC和SFRAC的抗压强度Fig.6 Compressive strength of RAC and SFRAC

2.5 尺寸换算系数

由于相同试件尺寸的SFRAC峰值剪力随RA取代率变化不大, 将其取平均值, 得到试件尺寸为S1、S2、S3的SFRAC平均峰值剪力Fu1、Fu2、Fu3分别为103.80、142.18、201.51 kN.由试件尺寸可知, S2与S1、S3与S2的剪切面面积比均约为1.33, S3与S1的剪切面面积比为1.78, S3和S1的剪切面均为正方形, 3种试件尺寸的剪切面面积呈线性关系.试件尺寸效应下, S2与S1、S3与S2、S3与S1的峰值剪力换算系数α1、α2、α3(即其平均峰值剪力的比值)分别为1.37、1.42、1.94.相同面积比的条件下,α1<α2.这是由于S2的剪切面为长方形, 长边方向沿剪切方向, 随着SFRAC水平位移的增加, 在垂直于剪切方向α、β面上的SF与再生混凝土各部件承受剪力时, 剪力沿α面向β面逐渐削弱, 而沿α面方向上增加尺寸, 无此削弱作用, 故峰值剪力换算系数α2>α1.S3与S1的峰值剪力换算系数α3略大于两者剪切面面积比, 其比值关系为1.09.

SFRAC的剪力传递方式见图7.由图7可见:SF在试件内部分布方式为乱向分布(见图7(a)), 直剪试验中发挥作用的纤维主要为连接上下剪切面的纤维, 包括垂直于剪切面和倾斜于剪切面的纤维, 图中仅用垂直方向表示.

图7 SFRAC的剪力传递方式Fig.7 Shear stess transfer mode of SFRAC

3 抗剪强度计算

本节试件尺寸均为150 mm×150 mm×150 mm的标准立方体.SFRAC立方体抗剪强度τcu, k主要由RAC立方体抗剪强度τcv, k和SF抗剪强度τf组成.其计算式为:

式中:S为剪切面面积;fcu, k为立方体抗压强度;k为立方体抗剪强度与立方体抗压强度的换算系数.

将RAC的立方体抗压强度fcu, k、立方体抗剪强度τcv, k进 行 均 值 化 处 理, 得 到fcu, k、τcv, k分 别 为41.33、3.88 MPa, 由此可得RAC的立方体抗压强度与立方体抗剪强度的换算系数k为10.65.

由文献[11]中SF抗剪强度与其体积分数的关系, 得到SF标准立方体剪切强度τf=5.522 8Vf0.4112, 并由此得到τcu, k为:

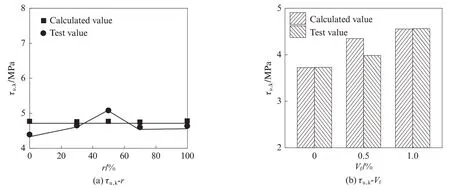

采用式(4)计算得到RAC和SFRAC的抗剪强度, 并将其与试验值进行对比, 结果见图8.由图8可见:不同RA取代率下, 试件的抗剪强度计算值与试验值最大误差不超过9%;不同SF体积分数下, 试件的抗剪强度计算值与试验值最大误差不超过9%, 其中Vf=0%、1.0%的试件抗剪强度误差不超过0.05%.由此可见, 试件的抗剪强度计算值与试验值吻合良好.

图8 RAC和SFRAC抗剪强度计算值与试验值对比Fig.8 Comparison of calculated values and tested values for shear strength of RAC and SFRAC

4 结论

(1)不同试件尺寸钢纤维再生混凝土(SFRAC)的直剪破坏形态相似, 钢纤维体积分数Vf为1.0%、试件尺寸为150 mm×150 mm×200 mm的SFRAC破坏程度最严重.

(2)随着试件尺寸的增大, 再生混凝土(RAC)和SFRAC的峰值剪力显著提高.随着再生骨料(RA)取代率的增加,Vf=1.0%的SFRAC峰值剪力呈先增大后减小的趋势, 抗压强度逐渐减小;Vf=0%的RAC峰值剪力、抗压强度均逐渐减小.

(3)钢纤维对再生混凝土抗剪能力提高幅度较大, 对抗压强度提高幅度较小.Vf=1.0%的SFRAC平均峰值剪力比Vf=0%的RAC提高了18.78%, 平均抗压强度提高了6.00%.

(4)本文提出的SFRAC抗剪强度公式计算值与试验值吻合良好.