连续流微反应合成4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯工艺研究

2022-10-03毛明珍王威王列平郑晓蕊黄晓瑛

毛明珍,王威,王列平,郑晓蕊,黄晓瑛

(西安近代化学研究所 氟氮化工资源高效开发与利用国家重点实验室,陕西 西安 710065)

咯菌腈作为一种新型高效、安全的杀菌剂,市场前景非常广阔[1-3]。4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯作为制备咯菌腈的关键中间体,其生产工艺采用釜式间歇式操作,存在以下问题:①反应过程为强放热反应,易局部过热导致危险,工艺安全性较低;②放大效应明显,收率仅为80%;③操作复杂,生产效率低。

近年来连续流合成技术及应用设备快速发展,微反应器作为一类特殊的连续流反应器,具有传质传热效率高、易于精准控制、连续化操作及设备安全性高等优点[4-14]。本文采用连续流微反应技术实现目标产物连续合成,优化了反应工艺,提升反应效率及本质安全性。

1 实验部分

1.1 试剂与仪器

二氟胡椒环(含量≥98%),自制;正丁基锂(n-BuLi,2.5 mol/L正己烷溶液,阿拉丁)分析纯;四氢呋喃(THF,水分<300 mg/L),工业级;N,N-二甲基甲酰胺(DMF,含量99%)、盐酸(含量36%~38%)均为化学纯。

微反应器,自制;SP0530、SPH0530高压输液泵;HRT-25N加热制冷循环器; AV500(500 MHz)超导核磁共振仪;1260 Infinity II型高效液相色谱仪。

1.2 实验方法

1.2.1 合成原理 以二氟胡椒环(化合物A)为起始原料,经正丁基锂锂化,与N,N-二甲基甲酰胺发生甲酰化反应,进一步酸化得到4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯。

图1 目标产物合成路线及反应机理Fig.1 Synthesis process and proposed formation of target compound

1.2.2 合成工艺

1.2.2.1 间歇式工艺 氮气保护下,向10 L反应釜中加入四氢呋喃1 L,二氟胡椒环189.6 g,搅拌下体系降温至-40 ℃。滴加正丁基锂正己烷溶液(2.5 mol/L)0.576 L,滴加过程中体系温度不超过-30 ℃,2 h滴加完毕,-30 ℃下反应2 h。-10 ℃下滴加N,N-二甲基甲酰胺105.2 g,滴加过程中体系温度不超过-10 ℃,0 ℃下反应2 h,液相色谱监测反应体系中二氟胡椒环含量<0.5%。滴加浓盐酸640 g至中性,乙酸乙酯2×0.75 L萃取,分液,常压蒸馏脱溶剂得目标产品177.7 g,收率79.6%,产品含量97.8%。

1.2.2.2 连续流微反应工艺 二氟胡椒环(化合物A)四氢呋喃溶液、正丁基锂正己烷溶液、N,N-二甲基甲酰胺分别通过高压输液进料泵以设定流速进入微反应器模块预冷、混合反应,通过加热制冷循环器控制微反应器模块体系温度,反应完毕,反应液流入反应釜中,浓盐酸酸化至中性,乙酸乙酯萃取,分液,蒸馏脱溶得目标产物,计算收率,测含量,工艺流程图见图2。

图2 微反应器合成目标产物工艺流程图Fig.2 Flow chart of target compound microreactor synthesis process

目标产品结构表征数据如下:

1H NMR (CDCl3,500 MHz):10.17 (s,1H,—CHO),7.57 (d,1H,—Ar-H),7.33 (d,1H,—Ar-H),7.23 (t,1H,—Ar-H);

13C NMR (125 MHz,CDCl3):186.0,144.6,144.2,132.1,123.9,123.1,119.8,114.7。

19F NMR (470 MHz,CDCl3):-49.73。

1.2.3 分析方法 采用高效液相色谱(HPLC)定性分析4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯,测定条件为:高效液相色谱仪,C18柱,色谱条件:流动相∶V(乙腈)/V(水)=60∶40,波长230 nm,流速1.0 mL/min,进样量20 μL。

2 结果与讨论

本文采用连续流微反应技术实现4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯连续合成,分别考察反应温度、物料摩尔比、停留时间及二氟胡椒环物料浓度对目标产物含量和工艺收率的影响。

2.1 反应温度

丁基锂参与的金属有机反应是一个强放热过程,反应温度是影响其合成过程安全性和产品收率、含量的关键参数。设定二氟胡椒环(化合物A)四氢呋喃溶液质量浓度20%,物料比n(A)∶n(n-BuLi)∶n(DMF)=1∶1.2∶1.2,根据物料比设定物料流速Q(A/HTF)=31.68 mL/min,Q(BuLi/己烷)=16.04 mL/min,Q(DMF)=3.08 mL/min,停留时间20 s,考察体系温度对微反应工艺收率和产品含量的影响,结果见表1。

表1 体系温度对工艺收率和产品含量的影响Table 1 Effects of reaction temperature on yield of process and purity of product

由表1可知,体系温度对微反应合成工艺产品收率、含量影响较大。对于丁基锂参与的反应来说,当反应温度较低时,反应速率较低,原料未能完全转化,造成产品收率较低,随着温度的升高转化率上升,收率也随之而提高;高于一定温度后,形成的锂盐不稳定,存在分解的可能,造成产物的收率降低。另一方面,反应体系放热量较大,微反应器无法及时将热量移除,导致反应无法控制。因此,本工艺优选体系温度-10 ℃。

2.2 物料比

正丁基锂及N,N-二甲基甲酰胺投入过少则原料反应不完全;投入过多造成物料浪费,并且产生大量含盐有机物废水需要处理,增加成本。实验设计二氟胡椒环(化合物A)四氢呋喃溶液质量浓度20%,体系温度设定-10 ℃,停留时间20 s,考察体系物料比n(A)∶n(n-BuLi)∶n(DMF)及相对应的物料流速对产品含量及工艺收率影响,结果见表2。

由表2可知,当正丁基锂及N,N-二甲基甲酰胺用量增大,促进了反应的进行,提高了原料的转化率,产品收率不断提高,当物料比n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05时,收率92.3%,含量99.1%,再随着正丁基锂及N,N-二甲基甲酰胺用量增大,产品收率与含量基本不发生变化,故n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05为最优物料比。

表2 物料比对工艺收率和产品含量的影响Table 2 Effects of raw material ratios on yield of process and purity of product

2.3 停留时间

停留时间是微反应工艺进行放大最重要的工艺参数。在物料流速一定的情况下,通过改变微反应器管道长度(反应模块)来改变反应的停留时间。实验设计二氟胡椒环(化合物A)四氢呋喃溶液质量浓度20%,体系温度设定-10 ℃,n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05,根据物料比设定物料流速Q(A/HTF)=31.68 mL/min,Q(BuLi/己烷)=15.31 mL/min,Q(DMF)=2.94 mL/min,考察停留时间对产品含量及工艺收率影响,结果见表3。

表3 停留时间对工艺收率和产品含量的影响Table 3 Effects of residence time on yield of process and purity of product

二氟胡椒环(化合物A)四氢呋喃溶液、正丁基锂正己烷溶液、N,N-二甲基甲酰胺在微通道中流动反应时,停留时间过短时反应不完全,原料转化率低; 停留时间越长,产物收率和含量基本没有变化,但反应器效率降低。由表3可知,优选停留时间18 s。

2.4 二氟胡椒环质量浓度

二氟胡椒环直接与正丁基锂/正己烷溶液发生反应,反应放热剧烈,无法控制。因此,将其溶解于四氢呋喃中,降低反应热。浓度过高,放热剧烈,反应无法控制;浓度过低,反应器液时体积空速(LHSV)降低,效率降低。实验设计体系温度设定-10 ℃,n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05,停留时间18 s,考察物料质量浓度及其对应的物料流速对产品含量及工艺收率影响,结果见表4。

表4 二氟胡椒环质量浓度对工艺收率和产品含量的影响Table 4 Effects of mass concentration on yield of process and purity of product

由表4可知,二氟胡椒醛质量浓度不断增大,反应器液LHSV提高,反应收率稍有增加,但反应体系压力不断提高,当物料浓度为50%时,反应体系压力>2 MPa,安全阀喷料。因此,本工艺优选二氟胡椒醛质量浓度45%。

2.5 工艺放大

在最优工艺参数基础上进行工艺放大研究,二氟胡椒环(化合物A)四氢呋喃溶液质量浓度45%,n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05,物料流速Q(A)=123.25 mL/min,Q(n-BuLi)=137.2 mL/min,Q(DMF)=27.45 mL/min,反应温度-10 ℃,停留时间18 s,微反应器运行稳定后,连续接样2 h,后处理得4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯产品6.85 kg,收率93.0%,产品含量99.3%。

将工艺流量放大5倍后,反应可控,收率和产品含量基本无变化,无明显放大效应。

2.6 间歇反应工艺与连续微反应工艺参数的对比

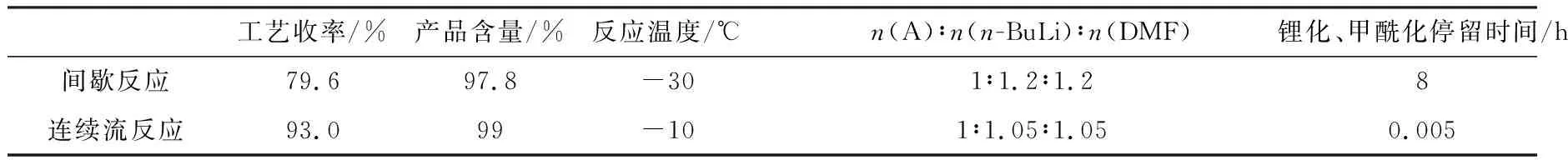

本文将间歇反应与连续微反应条件及结果进行对比,结果见表5。

表5 间歇反应与连续流微反应实验结果对比Table 5 Comparison of batch process and continuous flow micro-reaction technology process

由表5可知,连续微反应工艺与间歇式工艺相比,具有以下优势:①正丁基锂及N,N-二甲基甲酰胺用量明显降低,节约原材料成本及废水处理量;②反应温度升高至-10 ℃,降低能耗;③锂化及甲酰化工序停留时间降低至18 s,大大提高生产效率;④反应收率高,产品质量好。

3 结论

以45%二氟胡椒环四氢呋喃溶液、正丁基锂正己烷溶液、N,N-二甲基甲酰胺为原料,实现了4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯微反应连续化合成,较优工艺条件:n(A)∶n(n-BuLi)∶n(DMF)=1∶1.05∶1.05,反应温度-10 ℃,停留时间18 s。微反应器运行稳定后,连续接样2 h,处理后得产品6.85 kg,收率93.0%,产品含量99.3%。本文开发了4-醛基-2,2-二氟苯并-1,3-间二氧杂环戊烯微反应连续合成方法,具有工艺稳定、生产效率高、过程安全可控的特点,具有工业化应用前景。