SiO2-Al2O3-Na2O-MO(M=Ca,Ba)玻璃在SOFC中的性能研究

2022-10-03王坤刘武韩贝贝任海深苏钰官万兵

王坤,刘武,韩贝贝,任海深,苏钰,官万兵

(1.上海工程技术大学 材料工程学院,上海 201620; 2.中国科学院宁波材料技术与工程研究所, 浙江 宁波 315201;3.中国科学院上海硅酸盐研究所,上海 201899)

固体氧化物燃料电池(SOFC)的高温放电性能受到密封性能的严重制约,而实现良好密封性能的关键取决于密封材料的选择[1-5]。常用的密封材料有玻璃[6-8]、合金[9-10]、云母基和氧化铝基复合材料[11-12],在这些密封材料中,玻璃因简便、廉价、高效等特点应用最广,其所具有的可控的玻璃化转变温度(Tg)和可调的热膨胀系数使SOFC的长期稳定运行成为可能[13]。实际上,SOFC在运行过程中会经历多次的冷热循环极易在密封界面产生热应力[14]。因此,研究玻璃与相邻组件之间的粘结强度就显得尤为重要[15-16]。文章选用SiO2-Al2O3-Na2O-CaO(S1)和SiO2-Al2O3-Na2O-BaO(S2)两款密封玻璃,着重从粘结强度、TEC两方面对材料密封性能的影响进行了探讨。

1 实验部分

1.1 材料与仪器

SiO2、Al2O3、Na2O、CaO、BaO均为分析纯;N2。

DFC10质量流量计(精度为0.01 sccm);FEI Quanta FEG 250带能量色谱仪的场发射扫描电子显微镜(FE-SEM);气体泄漏率检测装置,自行搭建。

1.2 样品制备

首先,将SiO2、Al2O3、Na2O、CaO以及BaO粉体按比例混合并搅拌均匀。然后,将混合均匀后的原料用铂坩埚盛装,放入高温电炉中加热至1 500 ℃并恒温2 h,此时混合粉体已完全熔融转化为液态熔体。最后,将处于高温状态的液态熔体迅速倒入纯水中淬冷,即可得到柱状或锥状SiO2-Al2O3-Na2O-CaO(S1)或SiO2-Al2O3-Na2O-BaO(S2)玻璃块体。淬冷后的玻璃块体经过破碎、球磨,过200目筛就可以得到粒径约为75 μm的S1和S2玻璃粉体。

1.3 性能测试及表征

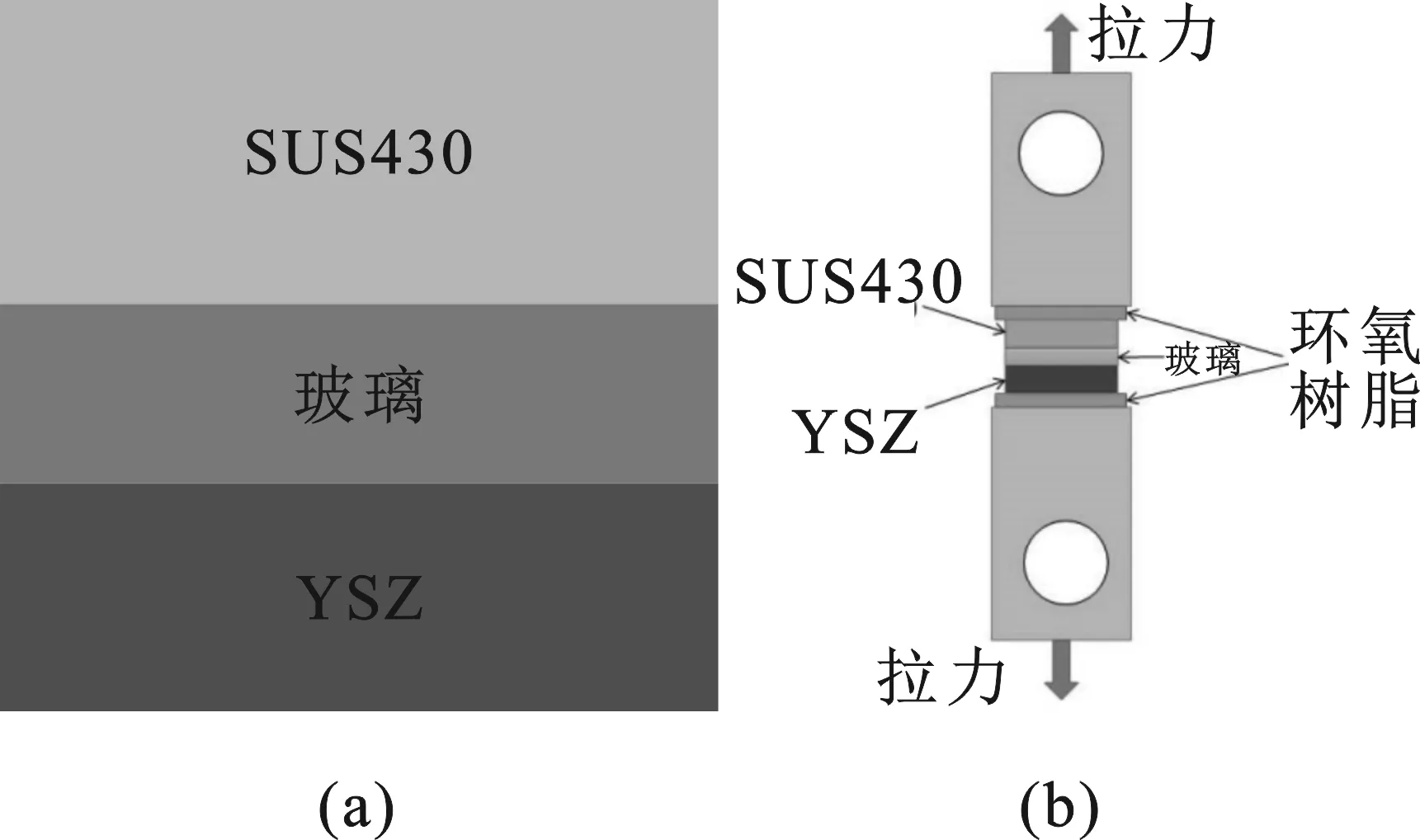

以松油醇为溶剂,将制备好的成品玻璃粉配制为丝网印刷用密封浆料,密封浆料先后经过行星球磨分散以及真空脱泡处理。将配制好的密封浆料以丝网印刷的方式涂覆于SUS430金属片(φ20 mm) mm 与YSZ(φ20 mm)片之间,使金属片、密封涂层以及YSZ片三者构成三明治结构,如图1a所示。将三明治密封块体放入电炉中,在100 kPa压力下进行密封玻璃的高温封接,升温速率为5 ℃/min,封接温度800 ℃,在封接温度下恒温1 h,之后以1 ℃/min降至室温,降温后即可得到完成高温封接的三明治密封样品。最后,利用环氧树脂将完成高温封接的三明治结构粘结到拉伸试验机测试用拉杆的端面上,如图1b所示。拉伸时,拉力沿上下方向反向进行,拉伸速率为0.5 mm/min。三明治结构(SUS430/Glass/YSZ)受到拉力作用后,仪器自动记录下令密封层发生断裂的最大拉力数值,更换样品后开始下一个三明治样品的检测过程。S1和S2两种密封材料分别准备3个拉伸样品进行拉力测试,由此可以获得两款玻璃与YSZ、SUS430的结合力大小。

图1 三明治密封结构(a)和密封粘接力测试示意图(b)Fig.1 Sandwich sealing structure(a);schematic diagram of sealing adhesion test(b)

将制备的S1和S2玻璃粉体压制成尺寸为6 mm×6 mm×12 mm的条状,然后放入高温中在800 ℃ 下保温30 min后自然冷却,然后将得到的S1和S2条状样品进行热膨胀性能的测试,得到玻璃样品的热膨胀曲线。

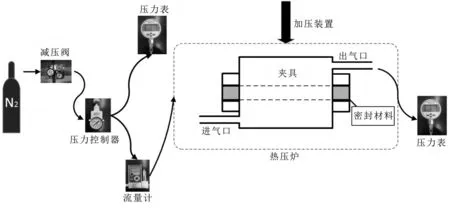

玻璃的密封效果主要通过气体泄漏率来进行表征,图2为自行搭建的气体泄漏率检测装置。

图2 密封材料的气体泄漏率检测装置示意图Fig.2 Schematic diagram of gas leakage rate detection device for sealing material

首先是密封件的组装,将密封浆料均匀印刷在密封夹具上下盖板的四周边缘处,然后将夹具上下盖板对齐放进热压炉进行封接,在密封玻璃的作用下整个夹具内部形成一个密闭腔体,该腔体与外部环境之间仅有一进气管和一出气管相通。以N2作为气体泄漏率检测装置的测试用气,N2的压力通过减压阀进行调节,调压后的N2经质量流量计由夹具的进气口进入密封腔体。如果密封材料不漏气,则流量计两端的气体压力相同,此时流量计显示的示数为0。夹具内部腔体体积为120 cm3。

最后选取同批制备的YSZ/Glass/SUS430三明治结构样品,以酚醛树脂为固化剂将其加工成镶嵌样,以进行密封层断面形貌的观察。镶嵌样在经过打磨、抛光、酸洗(在体积分数5%HF溶液中浸泡2 min) 以及干燥等工艺处理后,用带有能量色谱仪(EDS)的场发射扫描电子显微镜(FE-SEM)观察密封界面的微观形貌和界面间元素扩散状况。

2 结果与讨论

2.1 粘结强度

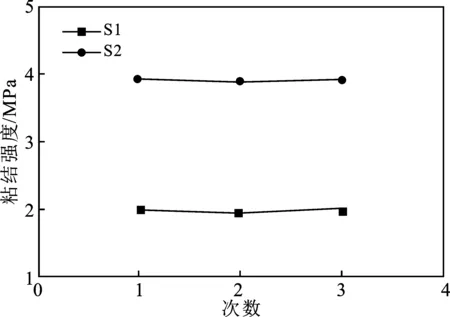

密封材料三明治结构的拉伸实验结果见图3。

图3 密封材料三明治结构的拉伸实验结果Fig.3 Tensile test results of sandwich structure of sealing material

由图3可知,密封材料S1的界面粘结强度要低于密封材料S2。图中,S1的平均界面粘结强度为2.00 MPa,S2的平均界面结合强度为3.93 MPa,前者的材料结合强度仅为后者的一半。密封材料拉伸实验的强度对比较好地反映了两款不同类别密封材料的界面结合能力,对比结果表明高温封接后S2具有更好的抗应力应变能力。

2.2 热膨胀系数

玻璃的TEC是评价其密封性能的重要指标。在电池升温和降温过程中,密封玻璃与相邻组件间的热膨胀失配会引起很大的应力,这个应力会引起密封玻璃和相邻组件出现开裂的现象。所以,应尽量减小密封玻璃和相邻组件间的失配率。图4为S1与S2两种密封材料的TEC。

由图4可知,S2的TEC值(10.44×10-6K-1)比S1(9.76×10-6K-1)更接近YSZ(10.5×10-6K-1),故从TEC这一角度分析可知,S2玻璃更加适合SOFC的封接。

图4 密封材料S1与S2的热膨胀曲线Fig.4 Thermal expansion curves of sealing materials S1 and S2

2.3 高温密封性能

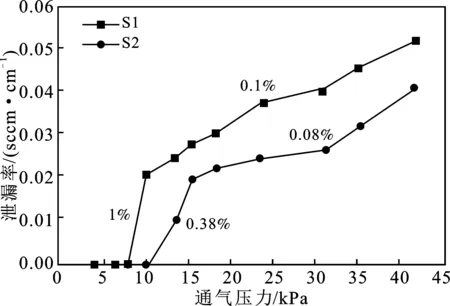

图5为密封材料S1与S2的气体泄漏率曲线,横坐标为进气压力,纵坐标为泄漏的气体流量。

图5 密封材料S1与S2的气体泄漏率对比Fig.5 Comparison of gas leakage rate of sealing materials S1 and S2

由图5可知,通气压力在4.2~8.3 kPa之间时,密封材料S1的气体泄漏率始终为0,由8.3 kPa升至10.4 kPa时气体泄漏率出现大幅度增长,增长幅度为1%,10.4 kPa后S1的气体泄漏率以0.1%的幅度继续增加,到41.7 kPa时气体泄漏率达到0.052 sccm/cm。与S1有所不同,密封材料S2在4.2~10.4 kPa之间时气体泄漏率恒定为0,由10.4 kPa 升至15.6 kPa时气体泄漏率以0.38%的速率增长至0.028 sccm/cm,15.6 kPa后S2的气体泄漏率以0.08%的速率继续增加,到41.7 kPa时S2的气体泄漏率为0.041 sccm/cm。由图5可知,密封材料S2出现气体泄漏的初始压力要高于密封材料S1,并且最终在相同的进气压力下S2的气体泄漏率也低于S1,该现象说明,750 ℃下密封材料S1在相同流量下的抗压能力要低于S2,在相同压力下的气体泄漏率则要高于S2。根据美国能源部SECA使用标准(泄漏率不高于0.04 sccm/cm)[17],S1与S2均能够满足实际使用要求,但S2密封效果更好。

2.4 放电性能测试

将S1与S2两款密封材料分别用于SOFC的放电性能测试,得到I-V-P曲线见图6。

图6 S1与S2密封条件下SOFC的放电性能对比Fig.6 Comparison of discharge performance of SOFCs under S1 and S2 sealing conditions

由图6可知,测试温度为750 ℃,此时SOFC已经完成了高温封接,通气条件为H2/Air = 0.6/3.0 slm。很明显,相同条件下,S1的OCV(开路电压)要低于S2,前者仅有0.949 V,后者达到1.08 V,这说明S2的高温气密性要优于S1。尽管S2的OCV高于S1,但其放电时的性能衰减同样高于S1,最终两者的功率密度分别为352 mW/cm2(S1)和324 mW/cm2(S2),这表明SOFCs的放电性能不仅受密封性能的影响,同时也受到其他因素的干扰。

2.5 微观形貌分析

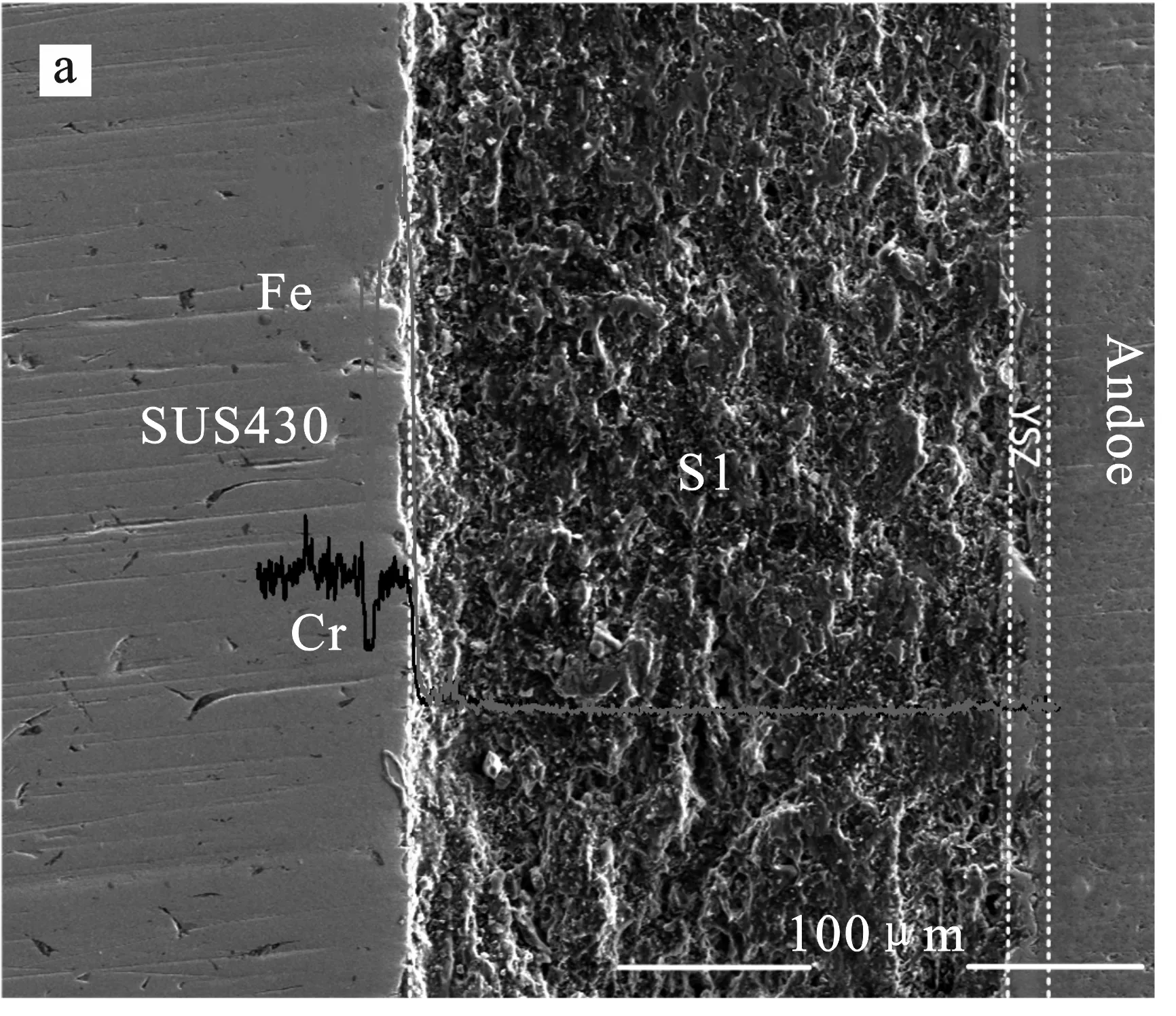

图7a为密封材料S1的三明治结构,其密封层厚度约100 μm,断面上孔隙大且分布不均。

图7b为密封材料S2的三明治结构,其密封层厚度不到70 μm,断面上孔隙多但分布较为均匀,S2的密封层断面上虽然也有较大孔隙存在,但分布较少。高温封接时,S1与S2受力基本相同,相同压力下两者密封层厚度出现差异(相差近30 μm)说明高温下S2比S1更容易被压缩,这与S2的软化温度低有一定关系。此外,图7b中S2的断面孔隙率虽高,但各孔隙基本为闭孔,对气体的渗透有一定阻碍作用,宏观上表现为较强的耐压能力以及较低的气体泄漏率。

利用EDS对三明治结构的断面元素扩散进行分析(图7),可以看出S1与S2受Fe、Cr元素的影响均不大,但S2显然更为稳定。碱金属以及碱土金属氧化物在氧化气氛下均会与含Cr不锈钢发生相互作用,形成铬酸盐,如Na2CrO4,Ca2CrO4和Ba2CrO4等,所形成的铬酸盐在较高蒸汽压下发生汽化,会导致密封层与含铬不锈钢之间出现层裂。图7a中,EDS曲线出现波动,表明Cr在S1中还是略有扩散,该扩散对S1密封界面的长期运行稳定性会造成干扰。

3 结论

(1)S1的平均界面粘结强度为2.00 MPa,S2的平均界面结合强度为3.93 MPa,反映出S2具有更好界面结合能力。

(2)从TEC角度分析可知,S2玻璃更加适合SOFC的封接。

(3)当通气压力为30 kPa时,S1的气体泄漏率为0.041 sccm/cm,S2的气体泄漏率为0.027 sccm/cm;S1与S2均能够满足实际使用要求,但S2密封效果更好。

(4)SOFC的I-V-P曲线表明S2的高温密封性能优于S1。