拌合工艺对粉煤灰基纤维增强复合材料流动性与力学性能的影响

2022-10-02徐艺珅曾国东周敏方杨李超高英力

徐艺珅,曾国东,周敏,方杨,李超,高英力

(1.佛山市交通科技有限公司,广东 佛山 528000;2.长沙理工大学 交通运输工程学院,湖南 长沙 410114)

0 引言

ECC材料主要是以水泥、细砂、矿物掺合料、水及其他外加剂作为基体,用低于2%体积掺量的高强度高弹性短纤维作增延材料,使其硬化后拥有应变-硬化和多重稳态开裂特征的新型高性能纤维增韧水泥基复合材料[1-6]。目前,国内外研究人员针对ECC材料已经开展了大量的试验研究。高淑玲和徐世烺[7]通过圆柱试件进行了单轴抗压试验,发现ECC材料的极限压应变是基准混凝土的5~10倍。Vasillaq[8]通过平板剪切试验对比了常规混凝土和ECC混凝土的开裂模式,结果表明,ECC混凝土在剪切过程中和常规混凝土不同。特别是在剪切作用下,ECC表现出良好的变形能力,减少了裂缝的产生。杜亮[9]利用四点弯曲试验对ECC水泥基进行了评价,结果表明,高掺量的粉煤灰可以提高ECC材料的弯曲韧性。同时,为进一步提升ECC材料的性能,部分学者开始使用混杂纤维来提高材料的延性和强度[10]。Pan等[11]利用玻璃纤维和PVA纤维混杂制备出一种用于机场道面的新型水泥路面ECC材料,结果表明,相比普通水泥路面,改性ECC路面可以接受3万次冲击,大大延长了机场道路的服役时间。Ma等[12]用CaCO3晶须改性常规ECC,从微观界面提高ECC材料的力学性能,通过单轴拉伸和压缩试验发现,混合总体积掺量为0.5%混杂纤维的ECC材料较常规ECC材料抗压强度提高了23%,抗拉强度和拉应变分别提高了53%和114%。

大量的试验研究探究了纤维种类、掺量对ECC材料力学和变形性能的影响[13-15]。然而,相比之下却少有研究关注ECC复合材料制备工艺对ECC材料的工作性和早期强度的影响。Zhou等[16]通过调整纤维和其它粉料的顺序,将混合料分为固态和液态2种,纤维投入顺序同样分为先加和后加2步,通过与常规投料顺序对比,发现采用调整顺序的新方式后,ECC的拉伸应变和强度都有提高,且纤维更容易分散均匀。因此,适宜的拌合工艺参数对ECC材料性能的影响较大。

本文探究了以粉煤灰为主要胶凝材料,以PVA纤维、改性PP纤维和碳酸钙晶须为增韧材料的粉煤灰基纤维增强复合材料在不同投料顺序和不同搅拌时间下的流动性能和早期抗折强度的变化规律,为进一步完善纤维增韧材料的制备理论与技术提供参考。

1 试验

1.1 原材料

(1)胶凝材料:湖南长沙某水泥厂产P·O42.5水泥;河南郑州某发电厂Ⅰ级粉煤灰,320目,含水量0.5%;河南洛阳某厂产微硅灰,1500~2000目。胶凝材料的化学成分见表1。

表1 胶凝材料的化学成分 %

(2)细集料:河南洛阳某厂产乳白色高纯石英砂,粒径100~200目(0.15~0.075 mm),颗粒圆润,利于纤维分散,莫氏硬度为7。

(3)聚羧酸高效减水剂:固含量为39%,减水率为40%。

(4)分散剂:羟乙基纤维素(HEC)。

(5)EVA:德国瓦克公司产VINNAPAS 5040N型,VA含量大于30%,以优化复合材料的柔韧性;且由于加入了EVA聚合物,受其表面活性剂的影响,会在试件内部产生细微气泡。因此,加入佛山市某厂产的有机硅高效消泡剂。

(6)纤维:上海影佳公司产PVA纤维;宁波某科技公司产改性高模高强PP纤维(表面通过压痕技术处理);碳酸钙晶须呈白色蓬松状固体,SEM下为针棒状单晶体。纤维的技术性能见表2和表3,形貌见图1。

表2 PVA纤维和PP纤维的技术性能

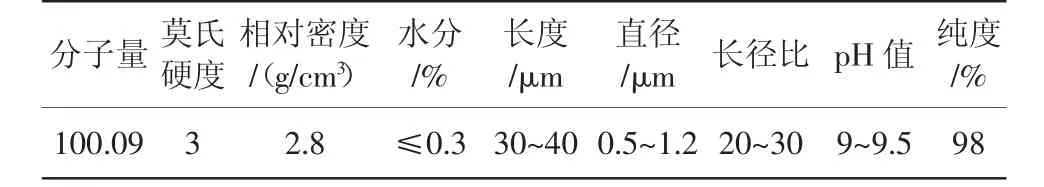

表3 碳酸钙晶须的技术性能

1.2 基准配合比与试验方案

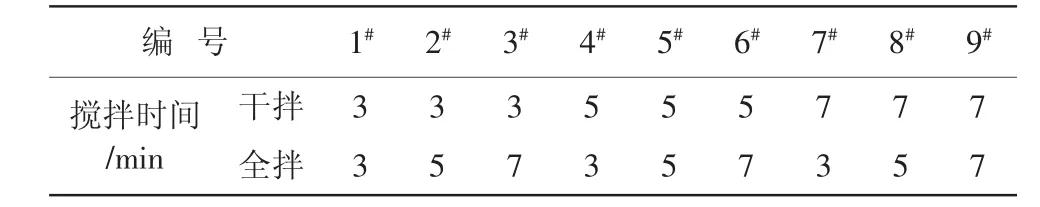

基准配合比为:胶凝材料由30%水泥+60%粉煤灰+10%微硅灰组成,砂胶比为0.35,水胶比为0.31,EVA、减水剂、HEC掺量分别为胶凝材料质量的4%、0.8%、0.5%,PVA纤维、PP纤维、碳酸钙晶须的掺量分别为1%、0.6%、1%。参考国内外ECC材料的成型方式以及其他纤维混凝土的成型模式,参照JGJ/T 221—2010《纤维混凝土应用技术规程》和CECS 13:2009《纤维混凝土试验方法标准》相关标准,本试验基于以下4种方法设置投料顺序方案,(1)方案1:将胶凝材料、石英砂、分散剂、2/3的PVA纤维、EVA、碳酸钙晶须混合干拌5 min,加入水、减水剂和消泡剂湿拌5 min,加入剩余1/3的PVA纤维和PP纤维全拌10 min后出料;(2)方案2:水、减水剂和消泡剂湿拌5 min,加入胶凝材料、石英砂、分散剂、2/3的PVA纤维、EVA、碳酸钙晶须混合搅拌5 min,加入剩余1/3的PVA纤维和PP纤维全拌10 min后出料;(3)方案3:将胶凝材料、石英砂、分散剂、EVA、碳酸钙晶须混合干拌5 min,加入水、减水剂和消泡剂湿拌5 min,加入PVA纤维和PP纤维全拌10 min后出料;(4)方案4:水、减水剂和消泡剂湿拌5 min,加入胶凝材料、石英砂、分散剂、EVA、碳酸钙晶须混合搅拌5 min,加入PVA纤维和PP纤维全拌10 min后出料。从前期试验可知,PVA纤维吸水性极强,提前将PVA纤维和水以及其他水溶液搅拌混合会使纤维表面直接成团,极难分散,会增大与基体的剪切力造成的不均质。通过缩小试验样本,只需要设置4种试验方案。通过探索试验发现,改性PP纤维对浆体流动性改变不大,并且基于保护改性PP纤维的完整性,故将改性PP纤维放在最后搅拌。方案1、方案2使用的是先掺纤维法,在试验过程发现,分批放入PVA纤维可以使纤维掺量达到最佳值,并保证良好的工作性。此外,在得到了最佳投料顺序后,还探究了搅拌时间对复合材料的流动性与早期力学性能的影响,搅拌时间参数设置时间见表4。

表4 搅拌时间参数设置

1.3 流动度与力学性能测试方法

参照GB/T 2419—2005《水泥胶砂流动度检测方法》,使用时先让跳桌空跳1个周期25次,因为ECC材料黏稠度高,胶砂捣入时速度不宜太快,但是从胶砂加入时到测量结束,不得超过6 min,并测得流动度D0;参照JTG E30—2005《公路工程水泥及水泥混凝土试验规程》中水泥胶砂抗折强度测试方法,每组制备3个160 mm×40 mm×40 mm试件,分别测试3、7 d抗折强度,取平均值。

2 试验结果与讨论

2.1 投料顺序对粉煤灰基纤维增强材料流动度与抗折强度的影响(见表5)

由表5可知,就搅拌状态和流动性而言,方案1未加入水和其他水溶液时,干搅粉末扬起现象严重,加入水和其他水溶液时基本没有扬尘,所有材料全拌时浆体与纤维分散效果较好,流动度为4组中最大;方案2加入水和其他水溶液,湿拌时搅拌困难,浆体底部有小部分成团的拌合物,需要多次转换低速和高速搅拌模式,才可使搅拌过程正常进行,其流动度仅高于方案4;方案3未加入水和其他水溶液时,扬尘现象严重,最后加入全部纤维时,搅拌过程困难,用刮刀可以明显感到成股纤维成团;而方案4加入水和其他水溶液时,扬尘现象一直存在,湿拌后加入纤维导致搅拌机多次停摆,搅拌机出现很大晃动,浆体底部存在成团的拌合物,长时间搅拌未能改善,其扩展度也最小。各试验组强度与流动度情况类似:方案1试件的3、7 d抗折强度在4个试验组中均为最高;3 d时,方案1的抗折强度比方案2、3、4分别提高了24.6%、10.2%、24.8%;7 d时,方案1的抗折强度比方案2、3、4分别提高了24.3%、15.8%、28.5%。因此,方案1为最佳投料顺序。

表5 不同投料顺序下试件的流动度和早期抗折强度

2.2 搅拌时间对粉煤灰基纤维增强材料流动度与抗折强度的影响(见表6)

表6 不同搅拌时间下试件的流动度和早期抗折强度

由表6可知,1#~6#试样的流动度呈现不断增长的趋势,证明在一定的搅拌时间内,浆体流动度会随着搅拌时间的延长而增大;值得注意的是,7#试样的流动度骤降,随后8#试样的流动度继续增大,说明干拌7 min后影响到了材料的均质性,破坏了前面的平衡状态,延长搅拌时间会重新建立平衡,导致流动度骤降后再继续增大。各试件3 d和7 d抗折强度的试验数据也支持了这一观点。对比1#~3#试样与4#~6#试样可知,干拌时间从3 min延长至5 min,对试件抗折强度的增强作用是巨大的。尤其是对于6#试样,充分的干拌使粉料和部分PVA纤维充分搅拌均匀,同时提供了一个良好的胶凝基体分散环境,为外加剂充分融入提供了较好的媒介条件。对比4#~6#试样与7#~9#试样可知,干拌时间从5 min延长至7 min,试件的抗折强度明显降低,说明高速的7 min干拌损坏了部分PVA纤维,小部分PVA纤维分离成小丝状,无法达到纤维拔出所需能力,从而降低了试件的延性。而7#~9#试样的抗折强度降低趋势有所减缓,说明全拌时间的延长让材料内部浆体再次分散,剩下的PVA纤维和改性PP纤维能够有充足的时间填满剩余浆体的孔隙。此外,从1#~3#试样可知,虽然浆体的前期搅拌不够充分,但还是可以通过后期全拌时间的延长进行弥补。从4#~6#试样可知,随着全拌时间的延长,抗折强度增长已经变缓,全拌时间从3 min分别延长至5 min、7 min,3 d抗折强度分别提高了2.7%、1.2%,7 d抗折强度分别提高了2.3%、1.1%。考虑到全拌时间继续延长,拌合物出料时离析现象较为明显,因此拌合时间也不宜过长。

2.3 SEM分析

通过方案4、方案1中6#试样和9#试样的SEM照片来表征不同投料顺序和搅拌时间下粉煤灰基纤维增强复合材料的性能变化规律,结果见图2。

方案4为“湿拌+纤维后掺”制备得到的纤维复合材料,从图2可以看到有较多胶凝产物和未反应粉末材料吸附在纤维表面,且纤维右下角存在明显的空隙。分析认为,湿拌时,一是会造成纤维的吸水团聚,而后团聚的纤维大量吸附粉料,导致了胶凝材料在纤维附近的“局部集中”,而在其他部位留下了空隙,进而对复合材料的强度发展带来了不利的影响。

图3为“先掺纤维+干拌”法下粉体材料和纤维的分散示意。

由图3可以看出,干拌时更有利于纤维和粉体的分散,与湿拌不同的是,干拌不会产生由于粉体和纤维材料的亲水性而带来的阻力和局部的团聚交织现象,从而得到均质的基体。正如图2(b)所示,纤维周围均匀且密实地分布着水化产物,纤维与水化产物间的完整性与密实性较好,因此在上述试验中表现出了最优的流动性能和较高的早期抗折强度。另一方面,在最佳投料顺序下,当搅拌时间过长时,可能会破坏纤维的原生状态,例如PVA纤维丝的聚集状态和PP纤维的完整性,从而削弱了纤维与胶凝材料间的协同承载能力,并表现出较低的早期抗折强度,如图2(c)所示。

3 结论

(1)胶凝材料与部分纤维先干拌有利于复合材料体系内部各相的预分散,得到的浆体硬化后可获得较好的流动度和较高的早期抗折强度;而先湿拌,会导致纤维吸水团聚,增加搅拌时的拌合阻力,进而影响粉体材料的均匀分散,导致复合材料流动度和早期抗折强度的下降;另一方面,先掺纤维法比后掺纤维法能更好地发挥纤维与胶凝材料的协同作用,增加纤维与胶凝材料的接触面积。

(2)适宜的干拌时间有利于增大复合材料的流动度,但当干拌时间过长时,则会影响到浆体材料的均质性,尤其是在高速搅拌状态下,可能会导致PVA纤维分离成小丝状,从而无法达到纤维拔出所需的能力,降低了试件的延性,对硬化后试件的抗折强度有不利的影响。本试验得到的最佳搅拌时间参数为:干拌5 min、湿拌5 min、最后全拌6 min。