硅基气凝胶板在不同湿度下的物理力学性能研究

2022-10-02宋小软张智超宋雷黄崧骆诗丽

宋小软,张智超,宋雷,黄崧,骆诗丽

(北方工业大学土木工程学院,北京 100144)

0 引言

气凝胶是通过溶胶凝胶法,用一定的干燥方式使气体取代凝胶中的液相而形成的纳米级多孔固态材料,按组分不同可分为硅基气凝胶、碳气凝胶和氮化物气凝胶等[1-2]。其中,硅基气凝胶是目前已知密度最小(可低至0.003 g/cm3)及隔热性能最好[常温下导热系数可低至0.013 W/(m·K)]的新型保温材料[3-5]。由于本身力学性能差,硅基气凝胶常与纤维及其它材料复合,制成具有一定强度和刚度的气凝胶板作保温材料使用[6]。

气凝胶板性能对温度波动的延迟明显优于传统保温板,且可以有效降低屋内噪声,在建筑节能领域具有良好的应用前景[7-8]。但由于气凝胶板需要长期服役于建筑,应对其耐候性作进一步研究,以达到材料与结构同寿命的目的[9-10]。韩银龙和田响宇[11]研究发现,潮湿环境及振动均会导致气凝胶材料隔热性能下降并加速其老化。Nosrati等[12]认为,导致气凝胶板老化的外部因素主要来自温度和湿度。高温与高相对湿度的结合会加速气凝胶板的老化。Hoseini和Bagrami[13]在25℃时将环境相对湿度从0增加到90%,发现气凝胶板的导热系数增大约15%。Berardi和Nosrati[14]发现,在所有气候老化因素中高相对湿度对气凝胶材料的性能影响最大。

本文主要研究气凝胶板在不同湿度下的物理力学性能,包括弯曲破坏荷载、极限弯曲应力、压缩强度、压缩弹性模量、振动质量损失率等涉及安全性和可靠性的力学参数,通过对比分析得到气凝胶板的物理力学性能随环境相对湿度的变化规律。

1 试验

1.1 试验材料

硅基气凝胶板:DY10系列,广东埃立生高新科技有限公司产,由气凝胶和玻璃纤维复合而成,板材标准厚度10 mm,燃烧性能A级,25℃时导热系数为0.023 W/(m·K),密度为(300±10%)kg/m3,憎水率≥99%,最高使用温度1000℃,主要适用于建筑用一体化保温和具有特殊要求的保温壳体。

1.2 湿度处理方法

根据GB/T 20312—2006《建筑材料及制品的湿热性能 吸湿性能的测定》进行了气凝胶板在各湿度下吸湿时的质量变化试验,结果表明气凝胶板在各类湿度环境下吸湿24 h后完全达到饱和状态。因此,本试验中气凝胶板放置在不同湿度环境下的时长统一为24 h。

各组气凝胶板试样在进行湿度处理前,放置在70℃恒温干燥箱中干燥24 h,以达到完全干燥的目的。将干燥后的气凝胶板置于湿热试验箱,调节环境温度为20℃,使各组试样分别暴露在0、30%和90%的湿度下24 h。取出后立即进行各项物理力学性能试验。

2 抗弯性能试验及分析

2.1 试样制作及加载方式

制作6个尺寸为200 mm×150 mm的试样,根据GB/T 34336—2017《纳米孔气凝胶复合绝热制品》,沿气凝胶板纵、横两个方向(纵向为平行纤维走向,横向为垂直纤维走向)各取3个试样,编号分别为C1、C2、C3和K1、K2、K3。对不同湿度处理后的试样进行弯曲破坏试验,试验时试样较长方向的两端对称支撑在硬质材料上,保持跨距为150 mm,跨中采用半径为25 mm的圆柱面压头加载,加载速度为50 mm/min,加载及数据采集设备为CDT-305型SANS电子万能试验机。

2.2 弯曲破坏特征

不同湿度下纵横向气凝胶板在抗弯试验中的破坏现象及裂缝位置基本相同,如图1所示。

由图1可以看出,随着加载的进行,气凝胶板沿中心线附近位置发生对称弯折,从跨中底面开始出现竖向裂缝,并向受压面延伸直至破坏,破坏时的挠度随试样含水率的提高而增加。各湿度下的气凝胶板破坏时裂缝均未贯串板厚,受压面裂缝位置与上压头加载位置基本相同,底面裂缝不规则分布在中心线周围,最终试样弯折角度在10°~30°之间。

2.3 不同湿度下气凝胶板的弯曲荷载-位移曲线

(见图2)

由图2可以看出,各湿度下的试样达到荷载极值点时的变形位移在3 mm左右,随着湿度的增大,气凝胶板能承受的极限弯曲荷载有所下降。就曲线走势而言,各湿度下气凝胶板的受弯曲线均表现出先线性增长到极值再下降的特点。上升段曲线斜率受湿度变化的影响并不明显,下降段曲线斜率随湿度的增大而减小,相对湿度为0时曲线的下降段斜率最大,试样的破坏挠度小于1.5d(d为试样厚度),相对湿度为30%、90%时曲线的下降段相对平缓,试样在接近破坏的一定变形范围内仍能承载,部分试样的破坏挠度接近或超过了1.5d,这表明气凝胶板含水率的增大在降低其抗弯性能的同时,增大了试样的延性。

纵向试样在各湿度下的抗弯能力普遍优于横向试样,这是由于气凝胶板中复合的玻璃纤维在承载力方面具有方向性,导致气凝胶板在受弯时呈现非匀质性。因此,部分使用该材料时应优先考虑平行纤维走向裁切,整体使用时应将气凝胶板的摆放方向垂直于可能承受弯曲荷载的方向。

2.4 湿度对弯曲破坏荷载及弯曲应力的影响

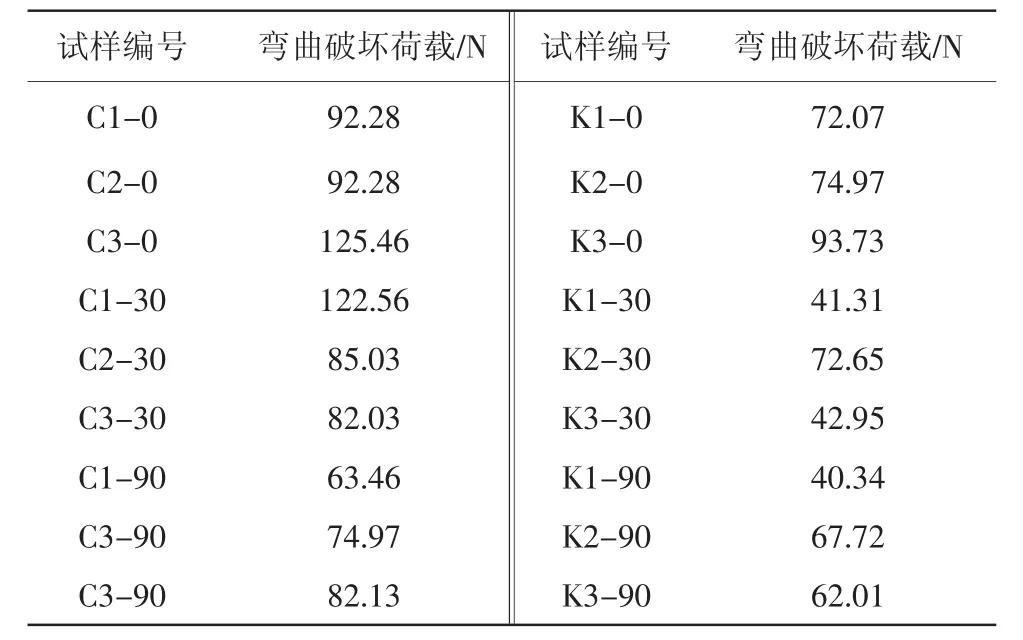

气凝胶板试样受弯破坏时对应的荷载为弯曲破坏荷载,若挠度等于1.5d时试样仍未破坏,则取挠度1.5d时对应的荷载为弯曲破坏荷载,不同湿度下气凝胶板试样的弯曲破坏荷载如表1所示。

表1 不同湿度下气凝胶板的弯曲破坏荷载

由表1可见,随着含水率的增大,纵横向试样的弯曲破坏荷载均呈明显下降趋势。各湿度下气凝胶板弯曲破坏荷载最终结果取6个试样的平均值。

各湿度下气凝胶板试样的弯曲应力根据式(1)计算,最终结果取6个试样的平均值。

式中:σ——跨中截面的弯曲应力,MPa;

M——跨中截面的弯矩,N·mm;

W——截面抵抗矩,mm3;

p——弯曲破坏荷载,N;

l——支撑板间跨距,mm;

b——试样宽度,2个边缘处及中心位置的平均值,mm;

t——试样厚度,4个边缘中心处的平均值,mm。

不同湿度下气凝胶板的弯曲破坏荷载和弯曲应力如表2所示。

表2 不同湿度下气凝胶板的弯曲破坏荷载和弯曲应力

由表2可见,相较于相对湿度0、30%中试样的弯曲破坏荷载和弯曲应力分别降低了18.9%、24.4%;相对湿度90%中试样的弯曲破坏荷载和弯曲应力分别降低了29.1%、28.0%。证实了环境相对湿度增大会使气凝胶板的抗弯性能下降,且高湿度环境对气凝胶板抗弯能力的负面影响更大。这是由于气凝胶板在潮湿环境中吸水时,水分取代内部孔隙中的空气后分散附着在气凝胶颗粒表面,导致气凝胶板内部结合力削弱。

3 压缩性能试验及分析

3.1 试样制作及加载方式

制作5个尺寸为200 mm×200 mm的试样,编号分别为Y1、Y2、Y3、Y4、Y5。采用GB/T 13480—2014《建筑用绝热制品压缩性能的测定》中10%变形时的压缩应力和压缩弹性模量的方法(气凝胶板以10%变形时的压缩应力作为压缩强度)。预加载250 Pa的压力,以0.1 d/min的恒定速度压缩试样,加载及数据采集设备与抗弯试验相同。本试验中,气凝胶板的极限压缩荷载超出仪器量程限制,且所需参数与极限压缩荷载无关,因此统一在试样压缩变形达到3 mm(标准厚度的30%)时停止加载。

3.2 不同湿度下气凝胶板的压缩荷载-位移曲线

不同湿度下的气凝胶板在压缩试验中的现象基本相同。随着加载的进行,试样受压面产生明显压缩变形,沿上压板边缘处出现微小裂缝,卸载后试样立刻回弹,回弹后的试样厚度与压缩试验前的厚度相比,变化并不明显。不同湿度下气凝胶板的压缩荷载-位移曲线见图3。

由图3可见,气凝胶板在压缩试验中的变形始终表现为线弹性,气凝胶板的压缩性能随着湿度增大而下降。各湿度下气凝胶板的压缩曲线走向一致,从斜率基本不变的线性阶段开始,经过拐点后过度到斜率随荷载增加而逐渐增大的密实化阶段[15]。拐点以x=0.5 mm作为参照,环境湿度越高线性阶段斜率越小,拐点出现越晚。当试样进入到密实化阶段后,相同压缩荷载下,试样的位移随着湿度的增大而减小,这表明湿度的增大会降低气凝胶板在各受力阶段的压缩性能。

3.3 湿度对压缩强度及压缩模量的影响

不同湿度下气凝胶板试样的压缩强度根据式(2)计算,压缩弹性模量根据式(3)、式(4)计算,以预加荷载对应的变形为变形0点来计算位移,最终结果取5个试样的平均值。

式中:δ10——10%变形时的压缩应力,kPa;

F10——10%变形时的压缩荷载,N;

A0——试样初始截面积,mm2。

式中:E——压缩弹性模量,kPa;

δe——(Xe,Fe)处对应的压缩应力,kPa;

d0——试样初始厚度,mm;

Fe——常规弹性区(荷载-位移曲线明显的直线部分)末端处荷载,N;

Xe——Fe处位移,mm。

本试验为减小取值的随机性,取曲线中接近直线部分末端处的3组(Xe,Fe)分别代入式(3)、式(4)求得压缩弹性模量后将其平均值作为最终结果。

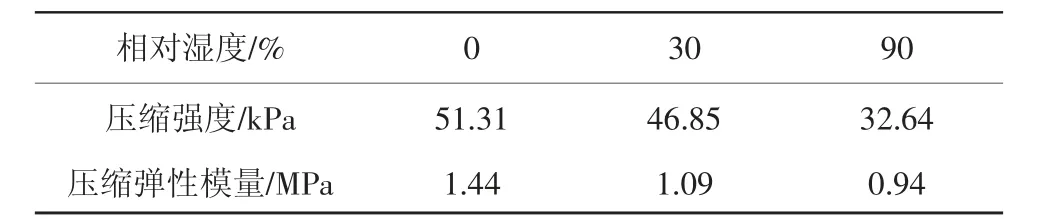

不同湿度下气凝胶板的压缩强度及压缩弹模如表3所示。

表3 不同湿度下气凝胶板的压缩强度及压缩弹模

由图3可见,相较于相对湿度0、30%中的试样压缩强度和压缩弹模分别降低了8.3%、24.4%;相对湿度90%的试样压缩强度和压缩弹模分别降低了36.4%、34.2%。印证了气凝胶板试样的含水率与其压缩性能成负相关,这是由于试样含水率增大会导致水分进入材料间隙,使得原子间距增大,原子间结合力减弱。

4 振动质量损失

4.1 试样制作及振动方法

制作3个尺寸为100 mm×100 mm的试样,编号分别为Z1、Z2、Z3。使用仪器为浙江胜飞ZBSX-92A型震击式标准振筛机,振动频率为221次/min,摆动行程为25 mm,振动时长5 min。试验开始时将试样放置在标准筛中心位置,称量采用标准偏差为0.01 g的天平。

4.2 湿度对振动质量损失率的影响

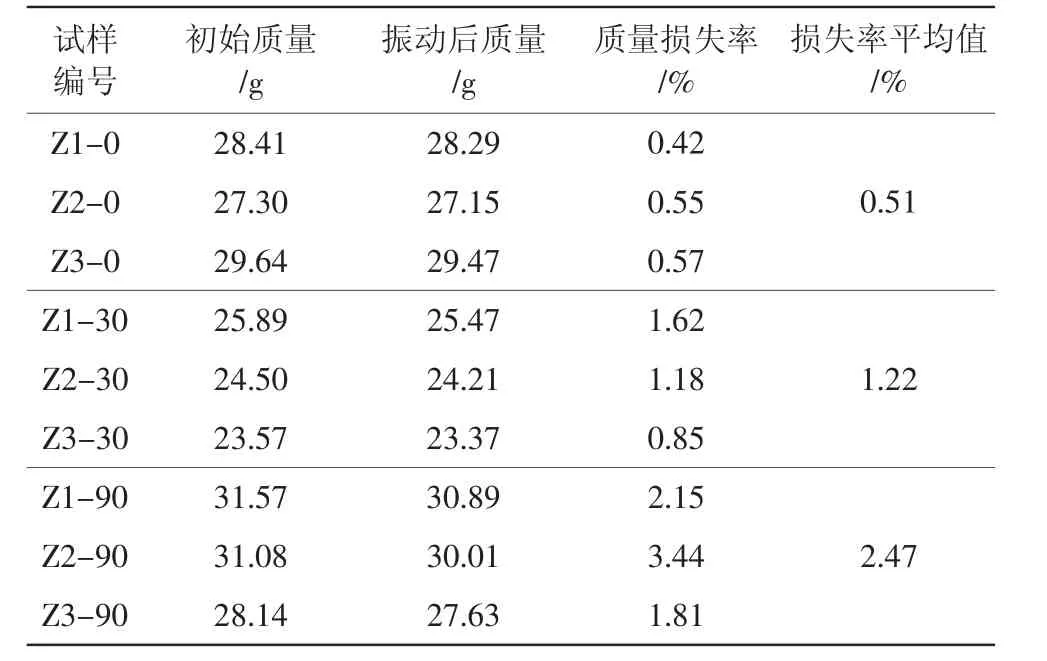

不同湿度下气凝胶板的振动质量损失率取3个试样的平均值,结果如表4所示。

表4 气凝胶板振动试验结果

由表4可见,随着含水率的增大,气凝胶板的振动质量损失率明显增大。相较于相对湿度0,30%、90%中的试样平均质量损失率分别增大了0.71%、1.96%。一是湿度增大后附着在试样表面的水分增多,且材料孔隙内附着的水分和水蒸气也更多,这些水分在振动时流失导致质量损失率增大;二是试样吸水后导致内部结构间结合力减弱,加大了振动时的质量损失,这部分损失主要源于气凝胶粉体脱落。通过对比不同湿度下振动试验后振筛机托盘上脱落的粉体颗粒质量,发现其质量变化不大,因此水分和水蒸气的流失是质量损失率随湿度增大而增大的主要因素。

试验表明,气凝胶板在不同湿度环境下的物理力学性能值得关注,若想真正应用在墙体保温中,需要重点提高制备工艺以增强气凝胶板的压缩性能。同时,建议设计人员在使用气凝胶板时,应考虑实际工况设置防水层,并充分预留物理力学性能的安全系数。

5 结论

(1)随着湿度的增大,气凝胶板的各项物理力学性能均有不同程度的衰减。

(2)抗弯试验中,不同湿度下的气凝胶板在跨中位移3 mm左右时达到极限荷载;相对湿度90%中试样的弯曲破坏荷载符合GB/T 34336—2017中的相关规定;湿度增加会使气凝胶板在受弯时表现出更好的延性;相同湿度下,气凝胶板纵向试样的抗弯能力优于横向试样。

(3)压缩位移小于0.3d时,气凝胶板在不同湿度下的压缩变形均表现为线弹性,压缩曲线分为斜率基本稳定和斜率随荷载增加而增大2个阶段,含水率增加会推迟两阶段间的拐点出现并降低各阶段斜率,导致气凝胶板压缩性能的下降。

(4)振动试验结果表明,气凝胶板在湿度环境下的振动质量损失中,水分和水蒸气的流失占比较大,湿度增大对气凝胶粉体颗粒的脱落影响并不明显。