水性混凝土脱模剂的制备与研究

2022-10-02杨守成孙万万曾明周紫晨张冰

杨守成,孙万万,曾明,周紫晨,张冰

(中冶武汉冶金建筑研究院有限公司,湖北 武汉 430081)

脱模剂是一种起到隔离和润滑效果的一类混凝土外加助剂,介于模具和成品之间的功能性物质,在混凝土施工过程中,脱模剂的使用可有效减少混凝土与外加模板之间的附着力,改善混凝土表面出现的蜂窝麻面、缺角、裂隙等质量缺陷,进而阻挡混凝土表层外雨水、烟气等其他有害物质的侵入,有效保护混凝土构件免遭外界物理、化学因素的侵蚀破坏[1-3]。水性脱模剂使用时水分挥发后会在模具表面形成一层致密光滑的薄膜,以此来隔离混凝土与模具。优质的脱模剂应保证薄膜能够与模具表面很好地粘合,避免脱落和损坏,保持薄膜在脱膜过程中的完整性,同时与混凝土表面无反应或粘附,并且在脱膜过程中可以很好地剥离模制产品[4-6]。

石蜡油是一种性质极不活泼的碳氢化合物,主要成分为C20~C30正构烷烃的同系混合物,憎水性较强,是优良的疏水物质,同时成本较低、来源广泛、易乳化,因此常被用作混凝土水性脱模剂中作为主要原材料,通过乳化剂将石蜡制备成石蜡油乳液后,因其颗粒较小,均匀喷涂到模板表面后,通过水分挥发后,乳液破乳可使石蜡颗粒从水相中析出,均匀地吸附在模板上,从而提高模具的隔离和润滑性能[7-10]。

本研究以熔点和黏度适中的26号石蜡油为原料,采用Span-80、TO-5、AEO-3和Twen-80为主乳化剂,以SG-6为助乳化剂,制备了高性能石蜡脱模剂乳液,实验考察了配方组成、乳化剂含量、助乳化剂含量、石蜡油含量、乳化温度、乳化时间和均质速度对脱模剂稳定性的影响,并研究了该脱模剂的脱膜性能。

1 试验

1.1 主要原材料与仪器

26号石蜡油:熔点-24℃,运动黏度(40℃)24.7 mm2/s,HLB=9~12,分析纯;失水山梨醇油酸酯(Span80)、聚氧乙烯脱水山梨醇单油酸酯(Twen-80):分析纯;异构十三碳醇聚氧乙烯醚(TO-5)、脂肪醇聚氧乙烯醚(AEO-3)、助乳化剂硬脂酸聚氧乙烯醚(SG-6)、增稠剂三乙醇胺(TEA):化学纯;稳定剂:硬脂酸钙,分析纯;螯合剂:EDTA,分析纯。

电子天平:FA1004型,绍兴万利仪器有限公司;恒温水浴锅:HHWO-10L型,巩义瑞德仪器设备有限公司;高速离心机:TG20K型,上海继谱电子科技有限公司。

1.2 环保水性混凝土脱模剂的制备

以石蜡油为基础油原料,去离子水为分散体系,通过复配乳化剂及其他助剂制备水性混凝土脱模剂。制备过程如下:

(1)将2 g的稳定剂加入到300 ml去离子水中,在80℃和1000 r/min转速条件下分散10 min,得到分散均匀混合溶液A。

(2)将5 g乳化剂Span-80、2 g乳化剂Twen-80、6 g乳化剂TO-5、6.5 g乳化剂AEO-3以及2.5 g助乳化剂SG-6缓慢加入到80 g石蜡油中,在75℃和1500 r/min转速下分散20 min,得到分散均匀的混合溶液B。

(3)将混合溶液B缓慢加入到混合溶液A中,控制温度为80℃,提高转速到2500 r/min,分散20 min后加入3 g三乙醇胺,再分散10 min后,逐步降低转速和温度到200 r/min和35℃左右时再加入螯合剂,保持该温度和转速下继续分散5 min后,即得到水性混凝土脱模剂。

1.3 性能测试方法

(1)稳定性测试:取50 ml脱模剂乳液分别置于3个100 ml的具塞离心管中,分别放置于-5℃、室温(25℃)及高温(55℃)下30 d,30 d后取出,称量并计算底部分层溶液占乳液总质量的百分比,若占10%,则该乳液稳定性为9分,底部分层溶液越少、分数越高,则说明乳液稳定性越好,每种条件下测试3次,取算术平均值,再取3种测试条件下的平均值确定最终分数。

(2)脱模剂施工性能测试:按JC/T 949—2005《混凝土制品用脱模剂》进行。

(3)脱模剂成膜性能测试:将脱模剂原液及稀释一定比例后涂刷在洁净的钢板上,30 min后察看成膜情况。

2 结果与讨论

2.1 复合乳化剂对脱模剂稳定性的影响

稳定性是评价水性脱模剂的一项重要指标,稳定性差的脱模剂脱模后会造成混凝土试件表面产生龟裂皱纹,严重影响混凝土的外观以及模具的使用寿命,而脱模剂的脱模性能则是评价脱模剂质量的最重要指标,主要通过拆模时用力大小,混凝土粘附量以及成型面表面光滑程度等来进行表征。而对于水性脱模剂来说,乳化剂与基础油的适配性是脱模剂是否具备稳定性的关键,这就要求选择的单一或复合乳化剂的亲水-亲油平衡值(HLB)尽可能地与被乳化基础油的相等或接近,才能够达到最佳的稳定效果。

石蜡油的HLB值在9~12之间,试验综合比对了市场上相关的乳化剂性能与成本后,分别选取Span-80、TO-5、AEO-3和Twen-80共4种乳化剂进行复配,同时为了保持乳化后乳液的稳定性,应当尽量保证复配乳化剂中各乳化剂之间的HLB值相差较大,且应选择3种及以上乳化剂进行复配,以便易于调节HLB值,使复配乳化剂的HLB值在9~12之间,最终确定乳化石蜡油的最佳HLB值。

将4种乳化剂进行复配,调整其HLB值在9~12之间,按照1.2节的步骤制备水性脱模剂。Span-80、TO-5、AEO-3和Twen-80四种乳化剂的复配比例及所制备脱模剂的HLB值和稳定性如表1所示。

表1 4种乳化剂按不同比例复配时的HLB值及其对脱模剂稳定性的影响

由表1可见,当复配乳化剂的HLB值为10.48时,脱模剂乳液的稳定性最佳,说明此时乳化剂和石蜡油的亲水亲油性最为接近,所以最终确定4种乳化剂的最佳复配比例为:m(Span-80)∶m(Twen-80)∶m(TO-5)∶m(AEO-3)=1∶4∶2∶3(11#)。

2.2 乳化剂用量对脱模剂稳定性的影响

选用11#复配乳化剂,按照1.2制备脱模剂(下同),乳化剂用量(按占石蜡油质量百分比计)对脱模剂稳定性的影响如表2所示。

由表2可见,当乳化剂用量从10%逐渐增加到25%时,乳液稳定性从3.5分提高到10分(完全不分层);继续从30%增加到40%时,乳液稳定性又从10分降低到8.4分。这是因为,当乳化剂用量较少时,乳化剂不能将石蜡油完全乳化,导致油水两相分层。当乳化剂用量增大时,乳化过程中会不断产生泡沫,大大影响乳液的剪切乳化效果;同时由于脱模剂刷到模板表面后蒸发水分留下一层疏水油膜,才有脱模作用,若乳化剂用量过大,残留乳化剂太多,疏水油膜不一定能成膜;还有乳化剂亲水,会影响水泥表面水化进程,可能导致掉灰、模具生锈、使其无法正常吸附在金属模板表面,从而也会影响水性脱模剂的使用性能。综合考虑,当乳化剂用量为25%时,乳液的稳定性最佳。

2.3 助乳化剂用量对脱模剂稳定性的影响

硬脂酸聚氧乙烯醚兼具有阴离子和非离子表面活性剂的特点,乳化过程中形成的泡沫较少,同时在液体状态下又具有较高稳定性,可减小乳液破乳的几率。试验选择乳化剂用量为25%,助乳化剂SG-6用量(按占石蜡油质量百分比计)对脱模剂稳定性的影响如表3所示。

表3 助乳化剂用量对脱模剂稳定性的影响

由表3可见,当SG-6用量不大于20%时,随着SG-6用量的增加,复合乳化剂与石蜡油之间的亲合力不断增强,使得乳化石蜡油的稳定性提高;而当SG-6用量大于20%时,随着助乳化剂用量的增加,乳液的稳定性明显降低,因此,以下试验选择SG-6的用量为18%,此时乳液稳定性最佳。

2.4 石蜡油用量对脱模剂稳定性的影响

石蜡油用量对脱模剂的稳定性影响较大,石蜡油用量太少会导致乳液固含量较低,稳定性差。又由于脱模剂的原材料成本绝大部分占比来自于石蜡油,石蜡油用量过多会大大增加脱模剂的生产成本。表4为石蜡油用量对脱模剂稳定性的影响。

表4 石蜡油用量对脱模剂稳定性的影响

由表4可见,当石蜡油用量从12%增加到20%时,随着石蜡油用量的增加,乳液稳定性在不断提高,当石蜡油用量为20%时,乳液稳定,完全不分层;但当石蜡油用量继续增加到24%时,乳液出现轻微分层。这是因为,当石蜡油用量过大时,体系中的乳化剂不足以将所有的石蜡油乳化,从而导致乳液轻微分层。所以当石蜡油用量为20%时,乳液的稳定性最佳,性价比最高。

2.5 乳化温度对脱模剂稳定性的影响

乳化剂的性能与温度有着密切的关系,尤其是当温度改变时,乳化剂的HLB值也会改变,这也会大大影响乳液的稳定性,同时温度还会影响石蜡油的黏度和涂膜的稳定性。试验固定石蜡油用量为20%,乳化温度对脱模剂稳定性的影响如表5所示。

表5 乳化温度对脱模剂稳定性的影响

由表5可见,当乳化温度较低于60℃时,乳液的稳定性较差。这是因为当温度较低时,石蜡油黏度较大,导致乳化剂与石蜡油难以分散,乳化效果不佳,乳液的稳定性较差;当乳化温度为70~90℃时,乳液的稳定性良好。若乳化温度过高,体系胶束不稳定,乳液会破乳分层。综合考虑,对于具有较高熔点的石蜡油体系来说,应该保证其乳化温度,但温度过高还会造成能源浪费,因此其最佳乳化温度为80℃。

2.6 乳化时间对脱模剂稳定性的影响

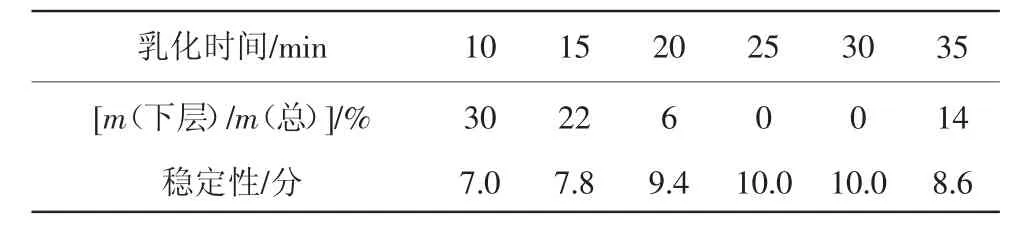

乳化时间对脱模剂的稳定性也有较大影响。乳化时间过长,会使乳液黏度过大,导致乳液流动性变差;同时过度的剪切乳化会导致乳液破乳,乳化时间过长还会造成不必要的能源损耗。但乳化时间过短,剪切力不足以将石蜡溶液、水和乳化剂分子分散成的小颗粒充分结合成微小粒子,使得石蜡油没有被完全乳化,导致乳液稳定性差,乳化效果不好。按照上述试验确定的最佳条件,考察乳化时间对脱模剂稳定性的影响,结果如表6所示。

表6 乳化时间对脱模剂稳定性的影响

由表6可见,当乳化时间为25 min时,乳液的稳定性最佳。所以,以下试验选择该体系的乳化时间为25 min。

2.7 乳化速度对脱模剂稳定性的影响

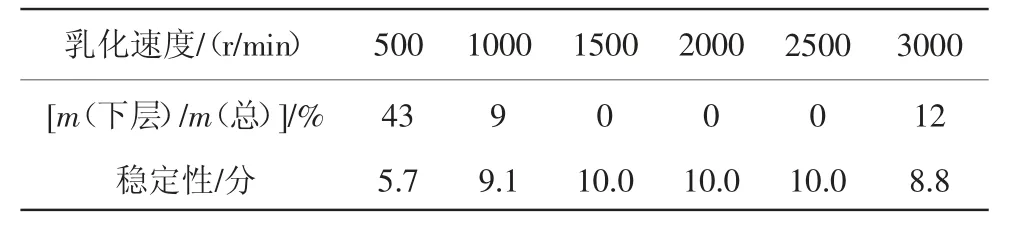

石蜡油在乳化过程中需要足够大的剪切力去破坏油水之间的作用力,但如果乳化速度过快,剪切过程中会产生大量气泡,同时也会打破乳液的平衡状态,造成乳液破乳。按照上述试验确定的最佳条件,考察乳化速度从500 r/min增大到3000 r/min时对脱模剂稳定性的影响,结果如表7所示。

由表7可见,当乳化速度从500 r/min增大到3000 r/min时,脱模剂稳定性呈先提高后降低。当乳化速度达到1500 r/min时稳定性达到最高;而乳化速度从2500 r/min提高到3000 r/min时,稳定性降低。这是由于乳化速度过快,一方面会产生大量气泡,造成不必要的能源损耗;另一方面也会打破乳液的平衡状态,造成破乳现象。所以,选择适宜的搅拌速度为2000 r/min。

表7 乳化速度对脱模剂稳定性的影响

2.8 脱模剂中试

按上述最优工艺条件制备的脱模剂,即乳化剂用量为石蜡油质量的25%,助乳化剂SG-6用量为复合乳化剂的8%,石蜡油用量为脱模剂质量的20%,乳化温度80℃,乳化时间25 min,乳化速度2000 r/min。将所制备的水性脱模剂按照JC/T 949—2005进行性能测试,结果如表8所示。

表8 水性脱模剂的性能测试结果

从表8可见,所制备的水性脱模剂不仅储存稳定性好,而且具有良好的脱模效果,对钢模不产生锈蚀,脱模后混凝土表面光滑、棱角完整无损,性能符合JC/T 949—2005要求。

图9为中试生产的水性脱模剂用于预制构件管片厂生产混凝土制品脱模后的效果。

3 结论

(1)以26号石蜡油为基础油原料,采用Span-80、TO-5、AEO-3和Twen-80为复配乳化剂,SG-6为助乳化剂制备了一种性能良好的水性脱模剂。其最佳制备工艺条件为:复合乳化剂的HLB值为10.5左右,乳化剂用量为石蜡油质量的25%,助乳化剂SG-6用量为复合乳化剂的8%,石蜡油用量为脱模剂质量的20%,乳化温度80℃,乳化时间25 min,乳化速度2000 r/min。

(2)性能测试结果表明,所制备的脱模剂具有良好的储存稳定性,脱模后对钢模不产生锈蚀,脱模效果良好,混凝土粘附量小,脱模后的混凝土试件表面光滑平整。性能符合JC/T 949—2005要求。