火力发电厂冷油器用BFe30-1-1管成膜工艺筛选

2022-09-30郑子行索晓娜金恺宸

郑子行,索晓娜,金恺宸

(上海船舶设备研究所,上海 200031)

BFe30-1-1(以下简称B30白铜管)是沿海火力发电厂凝汽器、冷油器换热管常用的材料之一。该材料在海水、淡水中一般具有较好的抗点蚀能力,但材料冶金质量不合格、设备停用保养措施不合理、结垢物的形成均可能造成该材料换热管的腐蚀穿孔[1-2]。检修期间如发现换热管存在泄漏或壁厚减薄率达到50%情况,对于凝汽器,一般选择堵管的方式进行处理,而对于换热管数量有限且管长相对较短的冷油器,除常规的堵管操作外,将泄漏或严重减薄的换热管抽出并更换新管也是可行的。然而,对于更换的新B30白铜管来说,需额外关注“婴儿期”腐蚀问题。产生“婴儿期”腐蚀的原因在于B30白铜管内壁初始膜层的保护性不足,在缺氧情况下,易发生腐蚀[3]。此外,近年来近海环境恶化,海水中Na2S含量增高也是影响材料产生腐蚀的原因之一[2]。

国内某地处沿海的300 MW亚临界机组,冷油器换热管材料为B30白铜,海水直流冷却。某次检修过程中发现,部分换热管减薄率达到了50%,该电厂对这部分换热管进行了更换,但未按照DL/T 957—2017《火力发电厂凝汽器化学清洗及成膜导则》要求对新管进行成膜处理。设备重新投运20 d后,部分新管发生了泄漏,后经原因分析判定,“婴儿期”腐蚀是导致新管出现泄漏的原因。实际上,成膜处理是帮助铜合金换热管安全度过“婴儿期”的有效方式之一。目前,关于B30白铜管成膜工艺的文献报道较少[4-5]。本文将对比分析几种铜合金管常用的成膜工艺的保护效果,确定适用于B30白铜管的成膜处理工艺,并通过电化学方法评价膜层的耐腐蚀性能。

1 B30白铜管成膜工艺筛选

铜合金管成膜工艺有FeSO4成膜、缓蚀剂成膜和氧化成膜三大类。其中,FeSO4成膜工艺及巯基苯骈噻唑(MBT)、苯并三氮唑(BTA)等铜缓蚀剂成膜工艺,在电力行业得到了广泛应用,具体成膜方法在DL/T 957—2017《火力发电厂凝汽器化学清洗及成膜导则》标准中有详细的阐述。FeSO4成膜工艺是目前火力发电厂最常用的铜合金管成膜工艺,它不仅适用于铜换热管新管投用前的处理,且适用于化学清洗后铜合金管的镀膜处理[6],FeSO4成膜工艺参数如表1所示。

表1 铜合金管FeSO4成膜工艺的参数Tab.1 Parameters of FeSO4 film forming process for copper alloy tubes

MBT、BTA是两种常用的铜缓蚀剂,这两种缓蚀剂常在设备运行阶段投加,对铜换热管进行保护。铜试剂是另外一种铜缓蚀剂[7],目前尚无工业应用报道。MBT、BTA、铜试剂三种成膜工艺的具体实施条件如表2所示。其中,MBT、BTA膜为无色膜,铜试剂成膜后形成棕黑色膜层。验证试验证明,B30白铜管经铜试剂处理后获得的膜层致密性较差。

铜合金氧化成膜工艺主要以K2S2O8为氧化剂,采用NaOH将K2S2O8溶液pH调整至12~14,在一定温度下对铜合金进行氧化[8-9]。几种铜合金的氧化成膜工艺如表3所示。文献[10]报道,白铜管经K2S2O8-CuSO4氧化处理后,表面可形成黑色保护膜,但验证试验表明,该工艺存在成膜液稳定性差的缺点,不适宜工业化应用。

经过上述铜合金管成膜工艺的筛选,最终选择BTA、MBT和FeSO4三种成膜工艺对B30白铜管进行成膜处理。

2 试验

2.1 膜层制备

将B30白铜管对剖制作成长度为25 mm的“舟型”试样,在其外壁边沿焊接铜导线,焊接位置及裸露的铜导线采用密封胶密封。采用酒精对试样进行除油后,按照表4中的成膜工艺对B30白铜试样进行处理。FeSO4成膜处理前,将试样浸泡于10 g/L的Na2CO3溶液中(自来水配制)进行预处理,并持续向预处理液中曝气。预处理结束后,将试样转移至10~100 mg/L的FeSO4成膜液(500 mL)中,采用Na2CO3溶液调节成膜液pH,成膜过程中持续曝气(气量2.5 L/min)。成膜处理48 h、96 h后,分别进行胶球擦洗。

表4 B30白铜管的成膜工艺Tab.4 Film forming technologies for B30 cupronickel tube

2.2 电化学测试

膜层的耐腐蚀性能通过电化学方法进行评价。将成膜处理后试样用冷风吹干,再采用密封胶对试样进行密封,仅露出1 cm×1 cm的测试面,待密封胶干燥后得到电极试样。同时,以未经过成膜处理的B30白铜新管以及已度过“婴儿期”腐蚀危险的B30白铜老管(从冷油器抽取)作为对比试样。

电化学测试过程中,将工作电极浸入到测试液中,待开路电位稳定后再开始进行动电位极化曲线测量。从开路电位(OCP)开始,以20 mV/min的扫描速率向阳极极化方向进行扫描。

3 结果与讨论

3.1 自然海水中的阳极极化曲线

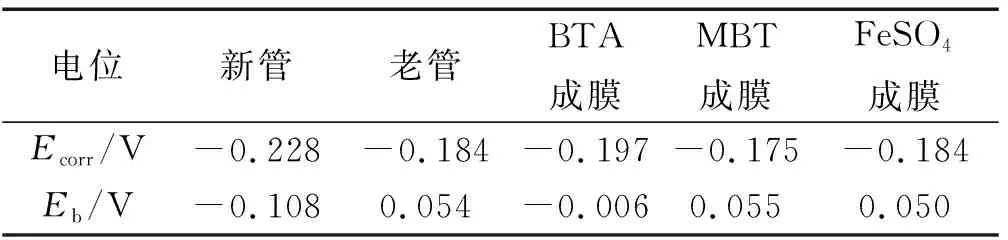

图1为不同试样在自然海水中的阳极极化曲线,对极化曲线进行分析,结果如表5所示。结果表明:与无膜层的新管试样相比,BTA、MBT和FeSO4成膜试样的自腐蚀电位(Ecorr)和点蚀电位(Eb)均有所提高;MBT成膜试样的点蚀电位低于老管试样的点蚀电位;FeSO4成膜试样的点蚀电位与老管试样的点蚀电位接近;BTA成膜试样的点蚀电位较老管试样的点蚀电位提高了44 mV。

图1 不同试样在自然海水中的阳极极化曲线Fig.1 Anodic polarization curves of different samples in natural seawater

表5 不同试样在自然海水中阳极极化曲线的参数Tab.5 Parameters of anodic polarization curves of different samples in natural seawater

3.2 含Na2S污染海水中的阳极极化曲线

图2为不同试样在含5 mg/L Na2S污染海水中的阳极极化曲线,其电化学参数见表6。结果表明,在含5 mg/L Na2S的污染海水中,与新管试样相比,BTA、MBT和FeSO4成膜试样的自腐蚀电位和点蚀电位均有所提高。BTA成膜试样的点蚀电位低于老管试样的点蚀电位;MBT和FeSO4成膜试样的点蚀电位与老管试样的点蚀电位接近。

图2 不同试样在含5 mg/L Na2S污染海水中的阳极极化曲线Fig.2 Anodic polarization curves of different samples in polluted seawater containing 5 mg/L Na2S

表6 不同试样在含5 mg/L Na2S污染海水中的阳极极化曲线的参数Tab.6 Parameters of anodic polarization curves of different samples in polluted seawater containing 5 mg/L Na2S

3.3 酸化海水中的阳极极化曲线

图3为不同试样在pH 5.3的酸化海水中的阳极极化曲线,其电化学参数见表7。结果表明,在pH 5.3的酸化海水中,BTA、MBT成膜试样的阳极极化曲线特征与新管试样接近,均呈活性溶解特征。FeSO4成膜试样和老管试样的阳极极化曲线均具有钝化特征,两个试样的点蚀电位接近。

图3 不同试样在pH 5.3的酸化海水中的阳极极化曲线Fig.3 Anodic polarization curves of different samples in acidified seawater with pH of 5.3

表7 不同试样在pH 5.3的酸化海水中的阳极极化曲线的参数Tab.7 Parameters of anodic polarization curves of different samples in acidified seawater with pH of 5.3

通过分析不同试样在自然海水、含5 mg/L Na2S污染海水和pH 5.3的酸化海水中的极化曲线可以看出:在恶劣工况条件下,尤其是在pH 5.3的酸化海水中,BTA、MBT成膜试样的耐点蚀性能低于老管试样;在自然海水、含5 mg/L Na2S污染海水和pH 5.3的酸化海水中,FeSO4成膜试样的耐点蚀性能与老管试样接近。因此,针对冷油器B30白铜管,可采用FeSO4成膜处理,以避免新管使用后的“婴儿期”腐蚀问题。

4 结论

“婴儿期”腐蚀是新铜合金换热管需要额外注意的问题,需进行必要的成膜处理。铜试剂成膜及氧化成膜工艺,不适用于B30白铜管的防腐蚀处理。BTA、MBT成膜处理均适用于B30白铜管,但在恶劣工况下,尤其是在pH 5.3的酸化海水中,BTA、MBT成膜处理后B30白铜管的耐点蚀性能低于已度过“婴儿期”的老管。B30白铜管表面经FeSO4成膜处理后,在自然海水、含5 mg/L Na2S污染海水和pH 5.3的酸化海水中,其耐点蚀性能与老管接近,冷油器更换B30白铜管新管后,可使用FeSO4成膜技术对其进行处理。