HVOF喷涂Cr3C2-25NiCr涂层和WC-12Co涂层的组织结构及抗磨蚀性能

2022-09-30陈小明卫国英毛鹏展

伏 利,陈小明,3,刘 伟,卫国英,毛鹏展,赵 坚

(1.水利部产品质量标准研究所,杭州 310024;2.水利部杭州机械设计研究所,杭州 310012; 3.北京科技大学,北京1000833;4.中国计量大学,杭州 310012)

水轮机是将水的势能、动能转化为电能的主要设备,其性能直接影响到水电站是否能够正常运行。汽蚀是水轮机过流部件失效的主要形式之一,也是水轮机、水泵等水力机械过流部件表面普遍存在的问题。汽蚀使水轮机过流部件表面产生鱼鳞坑或使表面呈海绵状,破坏了表面原有的绕流条件,降低了水轮机效率和出力,严重时可使机组产生强烈的振动、噪音及负荷波动,导致机组不能安全稳定运行。严重汽蚀也会大大缩短机组的检修周期,增加了机组检修的复杂性,延长了维修工期,影响电力生产[1-5]。

磨蚀破坏主要发生在材料的表面,所以采用热喷涂技术在基体材料表面制备抗磨涂层是强化材料表面结构、提高抗磨蚀性能的有效途径之一,因此涂层必须具有高的硬度、强度和良好的韧性[6-7]。超声速火焰喷涂技术(HVOF)是一种利用丙烷、乙炔、煤油等作为燃料,以高压氧气作为助燃剂的表面处理技术[8]。WC-12Co和25%NiCr-Cr3C2复合粉末作为热喷涂常用的金属陶瓷粉已经得到广泛的应用,本工作利用HVOF喷涂制备了Cr3C2-25NiCr涂层和WC-12Co涂层,通过光学显微镜、显微硬度计、冲击韧性试验机、摩擦磨损试验机、扫描电子显微镜对比分析了涂层的组织结构、硬度、冲击韧性、抗磨损性能,并探讨涂层的磨蚀机理,为解决水轮机的磨蚀问题提供参考。

1 试验

1.1 涂层的制备

以0Cr13Ni5Mo不锈钢为基体材料,喷涂前将基体材料用乙醇清洗干净并烘干,再用550~830 μm白刚玉进行毛化处理,喷砂角度为60°~80°,空气压力为0.4~0.5 MPa,喷砂距离为80~100 mm。毛化处理后的基体表面粗糙度为8~12 μm。

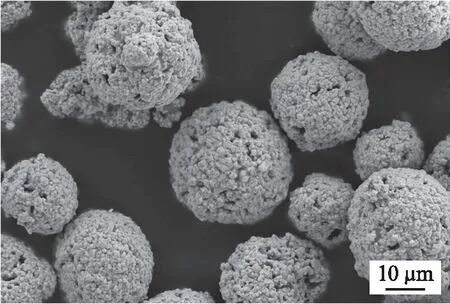

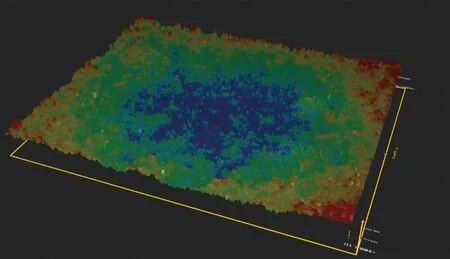

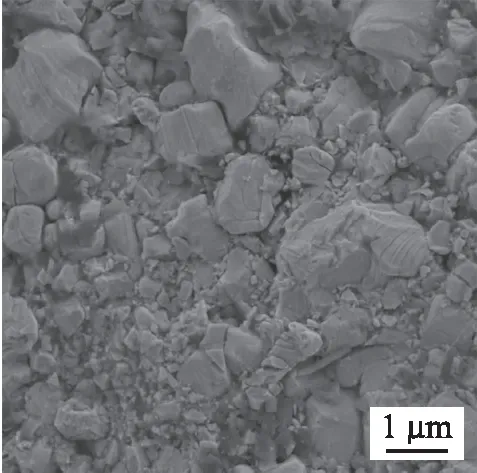

热喷涂粉采用Cr3C2-25NiCr粉和WC-12Co粉,粉体都具有良好的球形度和良好的流动性,经团聚后形成的粉粒尺寸均在15~45 μm,其在扫描电镜(SEM)下的微观形貌如图1所示。

(a) Cr3C2-25NiCr粉

(b) WC-12Co粉图1 Cr3C2-25NiCr粉体和WC-12Co粉体的SEM图Fig.1 SEM images of Cr3C2-25NiCr powders (a) and WC-12Co powders (b)

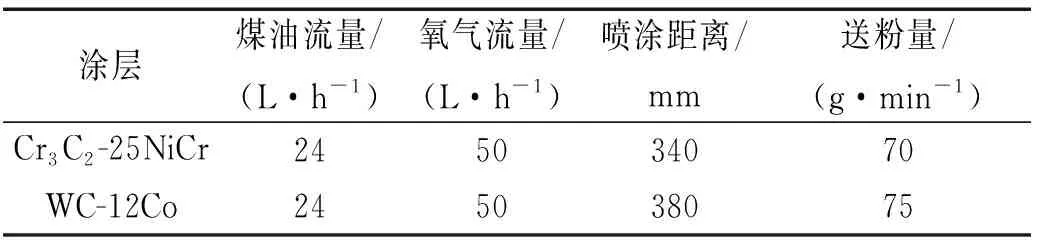

喷涂设备为国产超声速火焰喷涂设备,该设备以航空煤油为燃料,氧气为助燃气体,氮气为送粉载气。工艺优化后Cr3C2-25NiCr涂层和WC-12Co涂层的喷涂参数如表1所示。

表1 Cr3C2-25NiCr涂层和WC-12Co涂层的喷涂参数Tab.1 Spraying parameters of Cr3C2-25NiCr coating and WC-12 cocoating

1.2 涂层的表征与测试

将切割好的涂层试样镶嵌磨抛,在KMM-500E型光学显微镜下,利用图像法测量分析涂层的孔隙率,测10个区域并求平均值。采用显微硬度计测涂层的显微硬度,载荷为1.96 N。采用X’Pert Powder型X射线衍射仪(XRD)对涂层进行物相分析。利用Zeiss Supra55扫描电子显微镜对涂层表面及截面进行微观形貌观察和显微组织分析,并对汽蚀后涂层表面的形貌进行对比观察,以分析不同结构涂层的海水汽蚀失效机理。

利用自主研发的SQC-T001高强高韧冲击韧性试验机对涂层试样的冲击韧性进行比较,并在RETC进口光学轮廓仪下观察涂层冲击后的凹坑,得到凹坑直径和深度。冲击韧性试验中,冲击功为12.94 J,由质量为880 g的球自1.5 m高处下落产生。

采用SQC-200三相流磨蚀试验系统模拟水轮机在含石英砂水环境中的运行工况,通过加速磨蚀试验测试试样的抗磨蚀性能。试样尺寸为18.7 mm×18.7 mm。转速为1 200 r/min,石英砂与水的质量比为4∶6,试验时间为6 h。采用精度为0.000 01 g的分析天平称量试样磨蚀试验前后质量,通过失重法分析试样的抗磨蚀性能。

2 结果与讨论

2.1 涂层的显微结构及物相分析

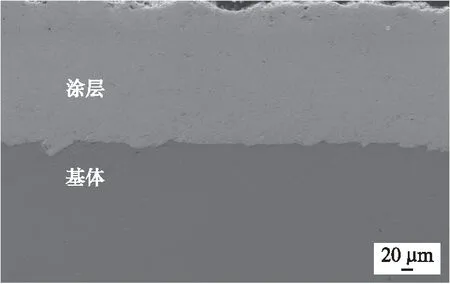

由图2可见,HVOF制备的Cr3C2-25NiCr涂层和WC-12Co涂层,其硬质相与黏结相结合紧密,且弥散分布在黏结相中;两种涂层组织结构致密,无明显层状结构,未出现裂纹等明显缺陷,但都存在一定的孔隙。测量得到Cr3C2-25NiCr涂层的平均孔隙率约为0.97%,WC-12Co涂层的平均孔隙率约为0.56%。这些孔隙主要是喷涂粒子相互搭接堆积、熔融粒子体积收缩,以及熔融粒子中的气体析出等原因造成的[9-11]。低孔隙可减少腐蚀通道的存在,提高涂层的耐腐蚀性能。硬度测试结果显示,Cr3C2-25NiCr涂层的平均硬度为1 113 HV,WC-12Co涂层的平均硬度为1 241 HV,而0Cr13Ni5Mo不锈钢基体的平均硬度为330 HV。WC-12Co涂层的孔隙率略低于Cr3C2-25NiCr涂层,而WC-12Co涂层的硬度要高于Cr3C2-25NiCr涂层。涂层的显微硬度取决于显微组织中基体的硬度,硬质相的组成、大小、分布,涂层的孔隙率,粒子之间的结合力及晶粒的大小等许多因素[12-14]。

(a) Cr3C2-25NiCr涂层

(b) WC-12Co涂层图2 两种涂层截面的SEM图Fig.2 SEM images of cross sections of Cr3C2-25NiCr coating (a) and WC-12Co coating (b)

图3为Cr3C2-25NiCr涂层和WC-12Co涂层的XRD谱。从图3可知:Cr3C2-25NiCr涂层以Cr3C2、Cr7C3、(Ni、Cr)固溶体为主相,涂层中的Cr7C3相主要是由于部分Cr3C2脱碳氧化形成,Cr7C3相比Cr3C2相具有更好的韧性,这有利于提高涂层的抗磨蚀性能;WC-12Co涂层以WC相为主相,但也存在较弱的W2C相的衍射峰,说明在喷涂过程中,部分WC相中C与O2反应发生分解脱碳。虽然W2C相可以提高涂层的显微硬度,但W2C相脆性大[15-16],会降低涂层的冲击韧性和抗磨蚀性,在喷涂过程中应尽量避免。

(a) Cr3C2-25NiCr涂层

(b) WC-12Co涂层图3 两种涂层的XRD谱Fig.3 XRD patterns of Cr3C2-25NiCr coating (a) and WC-12Co coating (b)

2.2 涂层的冲击韧性

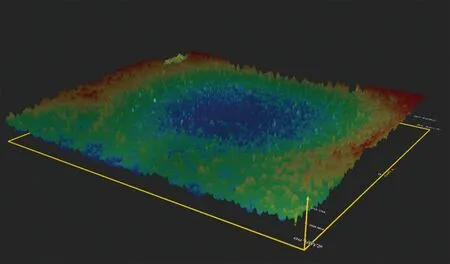

冲击韧性试验后,将Cr3C2-25NiCr涂层和WC-12Co涂层在置于光学轮廓仪下观察其表面凹坑,结果如图4所示。通过软件分析得到,Cr3C2-25NiCr涂层的冲击凹坑深度约55 μm,直径约4.8 mm;WC-12Co涂层的冲击凹坑深度约30 μm,直径约3.5 mm;0Cr13Ni5Mo不锈钢基体的冲击凹坑深度约85 μm,直径约7.0 mm。在相同的冲击功下,Cr3C2-25NiCr涂层的变形大于WC-12Co涂层,但小于0Cr13Ni5Mo不锈钢。这说明三种材料的冲击韧性顺序为WC-12Co涂层>Cr3C2-25NiCr涂层>0Cr13Ni5Mo不锈钢。这也间接证明了WC-12Co涂层硬度最大,Cr3C2-25NiCr涂层硬度次之,0Cr13Ni5Mo不锈钢硬度最小。

(a) Cr3C2-25NiCr涂层

(b) WC-12Co涂层

(c) 0Cr13Ni5Mo不锈钢图4 两种涂层和基体表面的冲击凹坑Fig.4 Impact pits on surfaces of Cr3C2-25NiCr coating (a) WC-12Co coating and 0Cr13Ni5Mo stainless steel substrate (c)

2.3 涂层的抗磨蚀性能

由表2可见,经过6 h冲蚀试验后,Cr3C2-25NiCr涂层、WC-12Co涂层与0Cr13Ni5Mo不锈钢基体的质量损失分别为0.536 43,0.168 61,0.910 46 g。用基体与涂层的质量损失来评价材料的抗磨蚀性能。可见,Cr3C2-25NiCr涂层的抗磨蚀性能是0Cr13Ni5Mo不锈钢基体的1.7倍;WC-12Co涂层的抗磨蚀性是0Cr13Ni5Mo不锈钢基体的5.4倍,是Cr3C2-25NiCr涂层的3.2倍。涂层的抗磨蚀性能与涂层的显微硬度、冲击韧性有着直接关系,而WC-12Co涂层的显微硬度、冲击韧性均大于Cr3C2-25NiCr涂层,Cr3C2-25NiCr涂层的显微硬度、冲击韧性大于0Cr13Ni5Mo不锈钢。这说明涂层的显微硬度、冲击韧性、抗磨蚀性能具有统一性。

表2 Cr3C2-25NiCr涂层与WC-12Co涂层的抗磨蚀性能Tab.2 Erosion corrosion resistance of Cr3C2-25NiCr coating and WC-12Co coating

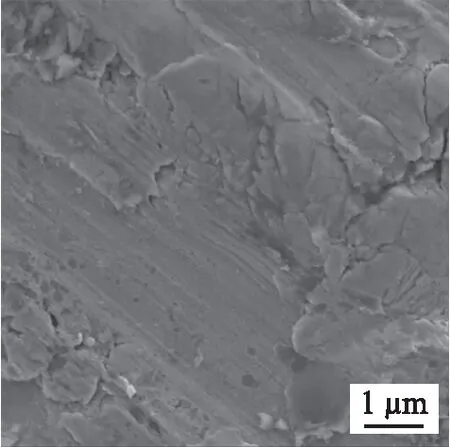

图5为Cr3C2-25NiCr涂层和WC-12Co涂层表面冲蚀后的微观形貌。Cr3C2-25NiCr涂层表面具有较深的犁沟,如图5(a)所示,高倍下可见涂层表面存在微裂纹和凹坑,如图5(b)所示;在WC-12Co涂层表面可见大量凸出的涂层颗粒,如图5(c)所示,在高倍下可见涂层颗粒呈断裂形貌,并伴有微裂纹和凹坑,如图5(d)所示。这主要是高速运动的砂粒首先切削掉硬度较低的金属黏结相NiCr、Co,随着磨蚀时间的推移,暴露的硬质相Cr3C2、WC受到石英砂的不断撞击发生切削断裂或脱落,造成涂层的不断磨损,此时砂粒对涂层表面的作用主要表现为犁削和撞击两个方面。在试验过程中,转盘高速旋转形成强大的涡流,带动砂粒在水中高速、剧烈运动,同时伴有大量的气泡产生,而气泡在涂层表面破裂的瞬间也会产生巨大的冲击力。因此,从模拟试验结果可知,在含有泥沙的流水、高速旋转环境中,涂层的失效主要是砂粒、水、气泡三相流复合磨蚀作用的结果。

(a) Cr3C2-25NiCr涂层,低倍

(b) Cr3C2-25NiCr涂层,高倍

(c) WC-12Co涂层,低倍

(d) WC-12Co涂层,高倍图5 Cr3C2-25NiCr涂层和WC-12Co涂层冲蚀后SEM形貌Fig.5 SEM images of Cr3C2-25NiCr coating (a,b) and WC-12Co coating (c,d) after erosion corrosion at low and high magnifications

3 结论

(1) 采用HVOF喷涂制备的WC-12Co涂层组织较为致密,硬质相粒子弥散分布在基体中,涂层无层状分布,Cr3C2-25NiCr涂层组织存在少量孔洞。WC-12Co涂层的孔隙率为0.56%,平均显微硬度为1 241 HV;Cr3C2-25NiCr涂层的孔隙率为0.97%,平均显微硬度为1 113 HV。

(2) WC-12Co涂层的冲击韧性高于Cr3C2-25NiCr涂层。

(3) 3种材料的抗磨蚀性能的顺序为WC-12Co涂层>Cr3C2-25NiCr涂层>0Cr13Ni5Mo不锈钢基体。

(4) 涂层的磨蚀失效是由砂粒、水、气泡三相流复合磨蚀作用引起的,主要表现为犁削和撞击两个方面。