高温高压油基钻井液技术研究及应用

2022-09-30宋晓伟彭三兵林科雄

宋晓伟,刘 刚,张 鹏,彭三兵,林科雄

(1.中海油服务股份有限公司油田化学事业部,天津 300452;2.荆州市汉科新技术研究所,湖北 荆州 434000)

油基钻井液因具有抑制性强、耐温性强、抗污染能力强、润滑性能好、储层伤害小等特点,已逐渐成为钻探高难度的高温高压深井、海上钻井、大斜度定向井及保护储层的重要手段[1-2]。但在钻遇高温高压深井、大斜度大位移井、窄密度窗口井段时,极易诱发井壁失稳、恶性漏失、钻具粘卡、井涌井喷等事故。根据Falcaon能源公司数据统计,高温高压井较常规井的钻井时效降低30%以上,粘卡发生率提高30%以上,井涌或井喷发生频率提高20%以上,非生产时间和经济成本均增加3倍以上。因此,高温高压环境对油基钻井液的性能提出了更高要求。作者针对高温高压油基钻井液的关键技术特点,构建高温高压油基钻井液体系,并进行室内性能评价,为高温高压油基钻井液技术的现场应用提供前期技术支持。

1 高温高压油基钻井液体系的关键技术

高温高压油基钻井液的关键技术主要有4个方面:(1)处理剂高温下稳定;(2)固相含量增加,具有抗劣质固相污染能力;(3)当量循环密度(ECD)控制;(4)重晶石沉降稳定。

构建的高温高压油基钻井液体系需满足以下性能要求:(1)100转读数尽可能低;(2)高温高压滤失量≤5 mL;(3)沉降因子≤0.52。

2 高温高压油基钻井液的性能评价

2.1 试剂与仪器

基础油(3#白油、Saraline 185V)、重晶石、氯化钙、氢氧化钙(工业级)、主乳化剂、辅乳化剂、传统有机土、抗高温有机土、降滤失剂、REV DUST(模拟钻屑),天津中海油服化学有限公司。

六速旋转黏度计,青岛海通达;破乳电压测试仪、高温高压滤失量测定仪,美国Fann公司;高温滚子炉,美国OFITE公司。

2.2 油基钻井液的配制

在基础油中加入主、辅乳化剂,高速搅拌5 min;加入氢氧化钙,高速搅拌2 min;加入有机土,高速搅拌3 min;在高速搅拌下加入25%氯化钙溶液,高速搅拌10~15 min;加入降滤失剂,高速搅拌5 min;加入重晶石至所需密度,高速搅拌20 min;继续加入模拟钻屑,高速搅拌5 min,装入老化罐后,置于高温滚子炉中恒温老化。

2.3 评价方法

(1)乳化效率测试:取240 mL 基础油于高搅杯中,加入6.0 g乳化剂,在10 000 r·min-1下高速搅拌5 min,加入25%氯化钙溶液60 mL,高速搅拌20 min;装入老化罐后,置于高温滚子炉中,150 ℃恒温滚动16 h;取出,冷却至室温,再高速搅拌20 min,倒入500 mL量筒中,静置观察,读取不同时间分离出的油层体积(V,mL)。按式(1)计算乳化效率(W):

(1)

(2)润湿效率测试:称取50.00 g重晶石放入烘箱中,在(105.0±0.1)℃下干燥120 min,取出后放入干燥器中冷却,待用。用移液管量取4份10 mL的3#白油分别倒入4个50 mL烧杯中;分别称取0.10 g、0.15 g、0.20 g样品,加入到其中3份3#白油中,用保鲜膜密封好,用磁力搅拌器于500 r·min-1下搅拌10 min,配制成均匀的油溶液。称取2.00 g烘干后的重晶石4份,分别加入上述4个烧杯中,用保鲜膜密封好,用磁力搅拌器于500 r·min-1下搅拌60 min;然后分别迅速转移到4个10 mL具塞试管中,于25 ℃水浴中静置,并同时计时。分别记录上层分离出5 mL澄清油相所需的时间。

(3)油基钻井液的性能测试:参照GB/T 16783.2-2012测试油基钻井液的流变性、滤失量和电稳定性等。

(4)静态沉降稳定性测试:将钻井液加入不锈钢罐中,在特定温度下静置一段时间后,分别测量钻井液液柱上部(游离体下层)密度(ρtop)和底部密度(ρbottom)。按式(2)计算静态沉降因子(SF):

(2)

SF=0.5时,说明未发生静态沉降;SF>0.52时,说明静态沉降稳定性较差。

2.4 单剂评价

2.4.1 乳化剂评价结果

2.4.1.1 乳化效率评价

主、辅乳化剂的乳化效率见表1。

表1 主、辅乳化剂的乳化效率

一般要求油基钻井液乳化剂的乳化效率≥90%[3]。从表1可见,室内研选的主、辅乳化剂在基础油中的乳化效率均超过90%,乳化效果较好。

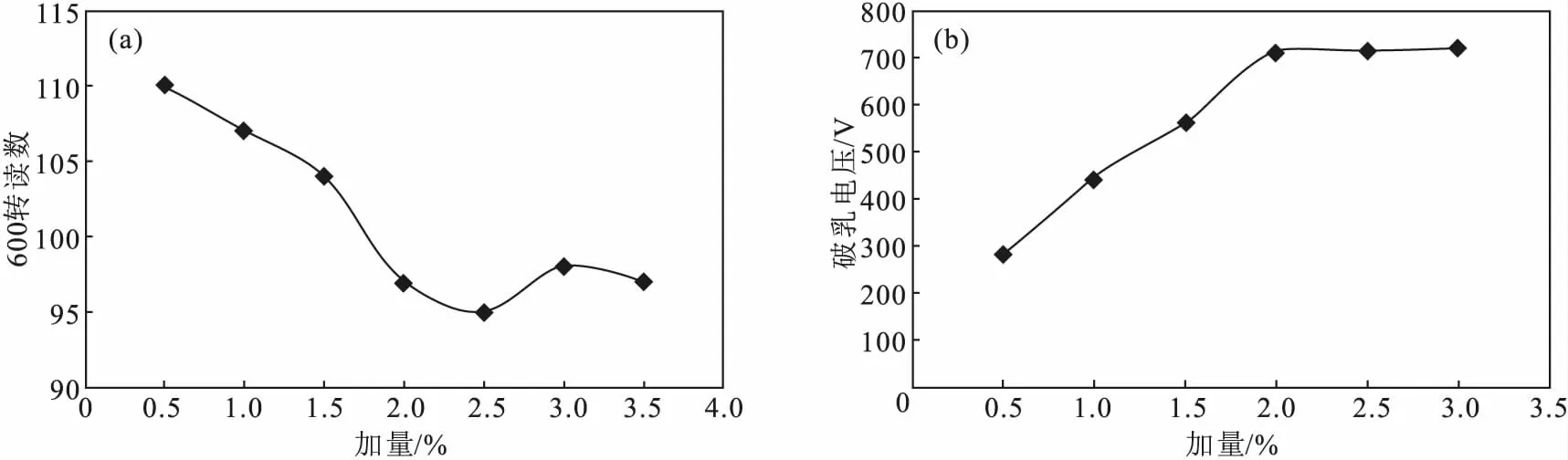

2.4.1.2 主乳化剂加量对黏度和电稳定性的影响(图1)

构建的高温高压油基钻井液体系要求主乳化剂对黏度的影响要尽可能小,并能提升电稳定性。从图1可见,随着主乳化剂加量的增加,油包水乳液的黏度逐渐降低,加到一定量后黏度变化幅度较小;破乳电压则随着主乳化剂加量的增加逐渐升高,乳液电稳定性增强。室内研选的主乳化剂加量为2%时就能满足高温高压油基钻井液体系的构建要求。

图1 主乳化剂加量对黏度(a)和电稳定性(b)的影响

2.4.1.3 辅乳化剂润湿效率评价

辅乳化剂除具有乳化性能外,还需兼有油润湿性能,因此,对辅乳化剂进行润湿效率评价。结果发现,室内研选的辅乳化剂不仅具有基本的乳化性能,而且对油相中的重晶石颗粒润湿效果较好,当辅乳化剂加量为1.5%时,上层分离出5 mL澄清油相需要148 min(空白对照需要10 min)。

2.4.2 降滤失剂评价结果

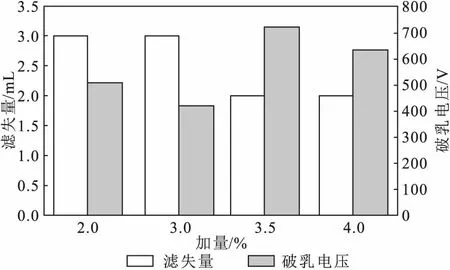

将降滤失剂加入到油基钻井液体系中,评价体系的降滤失效果和电稳定性,结果见图2。

图2 降滤失剂加量对滤失量和电稳定性的影响

从图2可见,室内研选的降滤失剂对油基钻井液体系的降滤失效果好,且不影响体系的电稳定性,其加量宜控制在3.5%以上。

2.4.3 有机土评价结果

传统有机土配制的钻井液很难耐180 ℃高温,当温度达到200 ℃时则基本失效[4-7]。室内通过油基钻井液体系的主要流变参数来评价抗高温有机土(PF-MOGEL HT、PF-MOGEL 1、PF-MOGEL 2)的性能,结果见图3。

从图3可见,抗高温有机土PF-MOGEL HT(加量1.5%)配制的油基钻井液体系随着老化温度的升高,对应的6转读数变化不大,使得油基钻井液体系的流变性能保持稳定。

图3 抗高温有机土对油基钻井液体系流变参数的影响

2.5 高温高压油基钻井液性能的综合评价

通过单剂评价筛选出的高温高压油基钻井液体系配方如下:Saraline 185V 481 L·m-3,主乳化剂20 L·m-3,辅乳化剂15 L·m-3,抗高温有机土15 kg·m-3,石灰28 kg·m-3,降滤失剂35 kg·m-3,25%氯化钙溶液70 L·m-3,重晶石1 628 kg·m-3,REV DUST 99.75 kg·m-3。

高温高压油基钻井液体系的性能见表2。

表2 高温高压油基钻井液体系的性能

从表2可见,该油基钻井液体系的流变性能良好,且破乳电压在800 V以上,高温高压滤失量<5.0 mL,沉降因子<0.52,沉降稳定性好,已达到构建高温高压油基钻井液体系的技术要求。

3 高温高压油基钻井液的现场应用

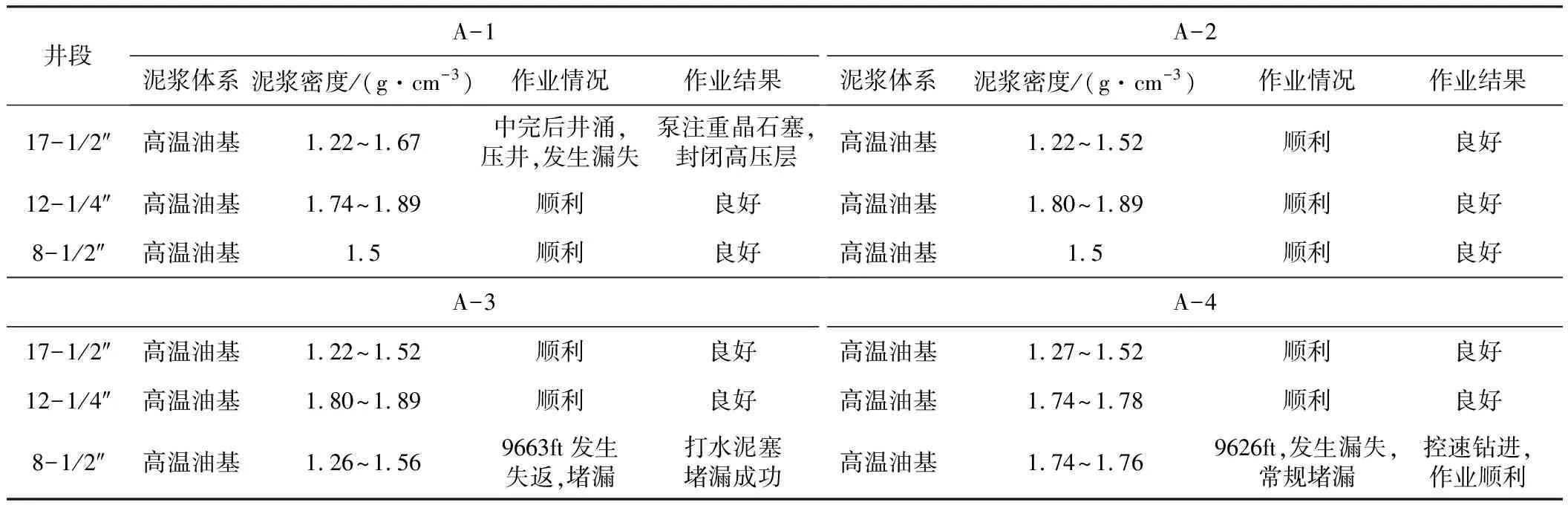

某油田DF区块井底静止温度200 ℃,压力系数1.75左右,存在安全作业窗口窄、酸性气体含量高等作业风险。将室内构建的高温高压油基钻井液体系应用于该区块4口井,作业情况见表3。

表3 高温高压油基钻井液体系现场作业情况

从表3可见,施工过程顺利,没有粘卡和憋扭矩等复杂情况发生。表明,高温高压油基钻井液具有较好的储层保护性能,现场应用效果良好。

4 结论

通过乳化效率、流变性、电稳定性、润湿效率等综合指标评价室内研选的主乳化剂、辅乳化剂、降滤失剂,通过流变参数评价室内研选的抗高温有机土,构建了一套满足高温高压钻井作业要求的油基钻井液体系,其性能完全满足现场高温高压井的技术要求,现场应用效果良好。