浅析某船重要设备底座与基准平台偏差的纠正措施

2020-06-30胡应征福建省白马船厂

胡应征 福建省白马船厂

一、项目背景

某船为铝焊接结构,长期使用以来,船体变形可能导致船体中心线产生偏差。依据标准,本船修理时,为确保重要设备回装的精确满足相关要求,本船船体中心线需按照基准平台中心线进行重新标校。

全船舱室设备基本回装后,使用陀螺经纬仪测出基准平台中心线方位角并记录,在主甲板上按照测量方位角重新标记出船体中心线,作为后续重要设备回装的基准,确保回装的准确性。

基准平台中心线、船体中心线与重要设备底座中心线关系见下图1:

图1 基准平台中心线、船体中心线与重要设备底座中心线示意图

二、故障调查

使用陀螺经纬仪测量,得出基准平台中心线方位角。按此方位角在主甲板重新标记出船体甲板中心线,作为后续重要设备回装的基准。

重要设备底座回装后,使用陀螺经纬仪分别测量左、右重要设备底座中心线的方位角,并计算出与甲板船体中心线的夹角。发现重要设备底座中心线与甲板船体中心线的夹角超出了标准值δ°±A′,不能满足安装要求。

三、故障原因分析

基准平台中心线与重要设备底座中心线夹角超标可能原因分析:

(一)测量误差

为了排除一切可能产生误差的外在因素,安排同一操作人员,在相同时间段和相同环境下,使用相同测量仪器,连续5天对基准平台中心线以及左、右舷重要设备底座中心线方位角进行测量。

测量结果表明,连续5天测量数据基本一致,无明显变化,排除了测量误差因素。

(二)重要设备底座发送安全评估

根据船上现有重要设备底座安装角度,邀请有资质的第三方监测机构对发送安全进行测量评估。通过评估得出,该重要设备底座及艏门精度满足安全发送的要求,证明了该船重要设备底座中心线与艏门中心基本一致,表明该船建造时,重要设备底座中心与艏门结构中心一致,排除了该船使用及修理过程中,重要设备底座变形的可能性。

(三)船东操船反馈意见

根据现场调研,本船使用中曾出现过发送实际目标与船上指示目标不一致情况,说明本船标校基准与观导标校基准不一致。

综上分析可得:本船建造时,重要设备底座安装正确,导致基准平台中心线与重要设备底座中心线夹角超差的主要可能原因在于:基准平台中心线定位出现了偏差,非后期船舶使用和修理过程船体变形造成。

四、纠正措施制定

措施一:修改重要设备底座,调整重要设备底座中心线与船体中心线夹角至满足安装技术要求;

措施二:调整基准平台中心线至满足重要设备底座安装技术要求,其余重要设备以新基准平台中心线为基准进行安装。

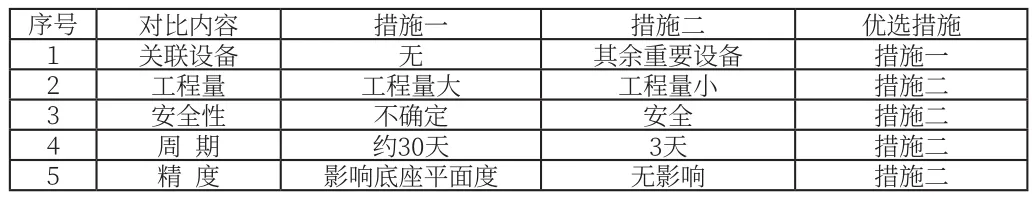

五、纠正措施优劣对比

序号 对比内容 措施一 措施二 优选措施1 关联设备 无 其余重要设备 措施一2 工程量 工程量大 工程量小 措施二3 安全性 不确定 安全 措施二4 周 期 约30天 3天 措施二5 精 度 影响底座平面度 无影响 措施二

通过比较分析可得:

1.若采用修理措施一:调整重要设备底座,使其中心线与基准平台中心线夹角满足方位角技术要求,则无法保证调整后重要设备底座使用的安全性,且修改工程量大。

2.根据相关单位对甲板艉部重要设备底座进行安全评估的结果,重要设备底座目前的状况满足安全使用的要求。

3.最终采用的修理措施二:调整基准平台中心线,经咨询各相关设备厂、总体设计院所以及开展专项研讨会,证实了该方案切实可行。待基准平台调整完成后,船上重要设备统一以新基准平台中心线作为基准进行测量、安装、调试。

六、修理措施实施

(一)确定新基准平台中心线方位角

根据左右舷重要设备底座方位角测量结果,得出左右舷重要设备底座角平分线,新基准平台中心线理论方位角以此方位角进行定位、安装。

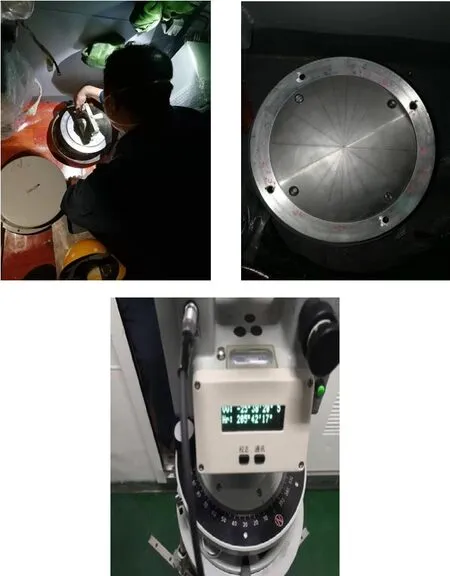

(二)新基准平台面板制作、安装定位

按照图纸、工艺文件要求,制作新基准平台面板,定位安装。见下图2:

图2 船体新基准平台面板定位、安装及中心线方位角测量

(三)甲板新船体中心线标记

按照新基准平台中心线方位角,在甲板上重新标记出甲板船体中心线,作为后续设备安装的基准。

七、效果检查评估

(一)数据检验

按照技术要求,对新基准平台中心线方位角和水平度进行检验。测量结果表明,重要设备底座中心线与新基准平台中心线夹角在偏差许可范围内,新基准平台中心线满足技术要求;调整后基准平台中心线与重要设备底座中心线夹角偏差在±A′允许范围内,新基准平台水平度满足技术要求。

(二)重要设备底座维修建议

1.因该型船的重要设备底座情况不尽相同,后续船维修时应对重要设备底座原始状态进行精度测量并记录,作为维修时的参考。

a)船在排上,重要设备底座拆卸前测量其方位角、仰角、横倾角,并做记录。

b)船在排上,重要设备底座拆卸后测量重要设备底座基座仰角、横倾角,并做记录。

2.重要设备底座基座精度测量只做记录,最终以重要设备底座安装后的方位角、仰角及横倾角均满足技术要求即视为合格。

八、结语

本船船体中心线校准所采用的修理措施二,技术措施科学合理,施工方法简洁明了。在修理周期方面比修理措施整整缩短了近一个月,为总体修期控制做出了积极贡献,也大大节约了人力、物力等施工成本,实现了“减周期,增效益”的目的。

本船的成功修理案例,也为同类型船舶基准平台中心线、船体中心线以及重要设备中心线校准工程提供了参考借鉴。