热轧板带强力卷取机助卷臂回转轴断裂问题分析及优化策略

2022-09-30何奕平王宁李宏

何奕平 王宁 李宏

(二重(德阳)重型装备有限公司,四川 德阳 618000)

关键字:热轧;卷取机;助卷臂回转轴;仿真

地下卷取机通常置于轧钢生产线末端,其作用是将轧制成品的钢材卷取成一定规格的钢卷以便于后期侧运输、储存以及销售。卷取设备在线材和带材生产线中有十分广泛的应用,卷取设备的好坏对轧制生产的质量和产量有直接影响。近年来,由于热带钢连轧的技术发展,使其产量、品种、规格不断增加,轧制速度不断提高,热轧带钢产品的生产正不断向高强度宽厚规格方向发展。同时,热轧高强钢的生产“以水代金”的长足发展,导致卷取带钢温度越来越低。因此,热连轧生产线地下卷取机必须满足对高强度钢宽厚规格低温卷取的强烈需求,从而相应地对卷取设备提出了更高要求[1-2]。本文结合某钢厂热轧带钢生产线助卷臂回转轴断裂问题,对其事故原因进行分析,并提出优化策略。

1 地下卷取机助卷辊介绍

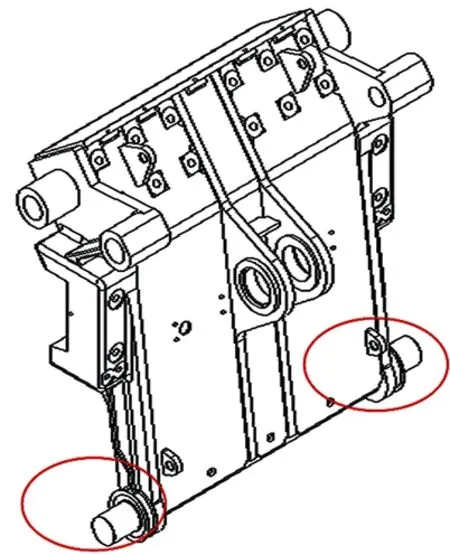

地下卷取机的主要执行系统包括夹送辊、助卷辊、卷筒、外支撑等。目前在热轧宽带钢生产线广泛用的地下卷取机组为三助卷辊结构,其机构简图如图1所示。其中助卷辊作为卷取机的核心组件之一,在钢带卷取过程中承受着巨大的冲击和带钢的变形抗力,其工作的可靠性和稳定性对于整个设备的运行至关重要。

图1 三助卷辊助卷臂机构简图Figure 1 Schematic diagram of wrapper arm with 3-wrapper rollers

No.1、2、3助卷臂装配均由助卷臂、助卷辊装配和助卷臂液压缸组成,由助卷臂伺服液压缸驱动各助卷臂绕固定回转轴转动,实现助卷辊与卷筒间的距离(辊缝)调节。各助卷臂伺服液压缸的工作压力和位置控制均由独立的伺服阀控制,助卷臂伺服液压缸配置位移传感器,助卷臂伺服液压缸的两腔均配置压力传感器。

卷取机的No.1、2、3助卷臂主要分为两种用途,通常第一种用途是用于弯曲热态带钢头部,采用伺服系统控制助卷辊作AJC踏步动作确保带钢头部的3~5圈紧密缠绕在卷筒表面,顺利实现卷筒建张后,No.1、2、3助卷臂就摆置打开状态[3];第二种用途是用于热态高强带钢的辅助弯曲,补充卷筒张力的不足,通过No.1、2、3助卷臂持续压靠在正在卷取的带钢表面,确保卷筒能卷紧整条带钢,所以在第二种用途的工作状态下,No.1、2、3助卷臂的回转轴所承受的载荷也最大[4]。本文也是针对这种工况的极限条件下对助卷臂的受力情况进行分析讨论。

2 问题分析

2.1 现场问题分析

图2(a)为助卷臂回转轴用户现场断裂失效的情况照片。进一步查找缺陷,将与该回转配合段的侧臂加工至原配合孔直径时,发现侧臂有大量铸造夹渣缺陷,见图2 (b)。

(a)断裂转轴缺陷 (b)侧臂配合孔铸造缺陷

由此初步分析问题原因,传统的助卷臂侧臂采用铸钢铸造,由于铸造本身的制造工艺特性,铸件铸造过程中多存在夹渣和气孔等铸造缺陷,当上述缺陷出现在主要承载荷区域时,例如缺陷处于侧臂开孔与回转轴热装配合的位置时,就往往造成侧臂开孔对回转轴的包裹不紧密或使用一段时间后逐渐出现间隙的情况,最终导致回转轴因为往复摆动回转和冲击载荷在回转轴台阶区域出现疲劳断裂,造成断轴失效情况。

2.2 理论推导分析

首先以3号助卷臂为例对卷取过程中助卷臂受力情况进行分析。图3中圆形线框圈中的部位为助卷臂回转轴现场发生断裂的地方,是本次研究的主要受力点。

图3 3号助卷臂Figure 3 No.3 wrapper arm

为了研究助卷臂回转轴受力最大的情况,所以设定助卷臂工况为液压缸完全出力压紧带钢进行卷取。

图4为3号助卷臂在带钢卷取过程中的受力简化图。其中Fz为液压缸对助卷臂的作用力,Ff为助卷臂转轴处受到的支座反力,Fy为带钢对助卷臂的反作用力,Fg为助卷臂和助卷辊的重力。

图4 3号助卷臂受力简图Figure 4 Force diagram of No.3 wrapper arm

设Fz与水平方向的夹角为驱动力水平角α,Fy与水平方向的夹角为压紧力水平角β。Ff与水平方向的夹角为支反力水平角γ。由材料力学可知,假设助卷臂为一个有质量的刚体,重心位置已知,在某个辊缝大小的时刻,助卷臂保持相对静止,刚体处于受力平衡状态。对助卷臂转轴处求力矩方程得

FzLz+FyLy+FgLg=0

(1)

式中,Lz、Ly、Lg分别为三个作用点对转轴处的力臂。可以直接从设备图中测量得到。因为要分析计算助卷臂转轴处的极限工况,所以假设Fz为一定值,即液压缸最大推力[5]。

Fz=PS

(2)

式中,S为液压缸无杆腔面积,P为系统最大工作压力。

液压缸技术参数如表1所示。

表1 助卷臂液压缸参数表Table 1 Parameters of hydraulic cylinder of wrapper arm

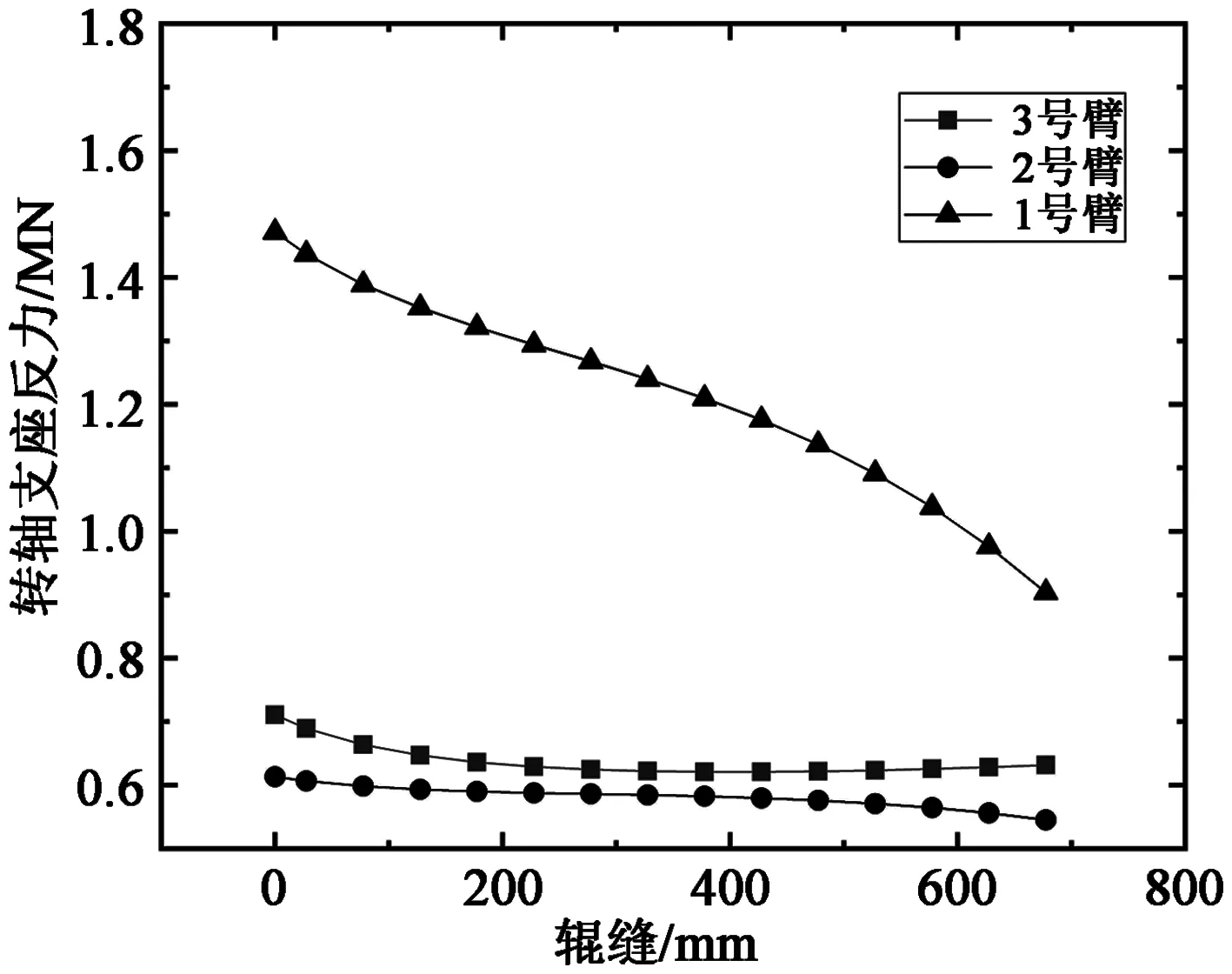

重力用Fg表示,可以直接测算得到。由此通过式(1)就可以求出各助卷臂在辊缝大小变化时受到的压紧反作用力Fy。1号和3号助卷臂采用相同的方法依次进行计算,最终得到1、2、3号臂压紧力反作用力汇总并绘制数据对比图,如图5所示[6-7]。

图5 助卷臂受钢卷反作用力FyFigure 5 Wrapper arm suffering reactive force Fy from coil

在求得带钢对助卷臂的反作用力Fy的情况下,对助卷臂整体在水平和垂直方向分别建立力平衡方程式:

(3)

联合式(2)就可以求出助卷臂转轴处受到的支座反力Ff。1号和2号助卷臂同样依据上文所述相同方法进行计算分别求出其助卷臂转轴所受的支反力,如图6所示。

图6 1、2和3号助卷臂转轴支反力FfFigure 6 Support reaction Ff on the rotating shaft of No.1,2 and 3 wrapper arms

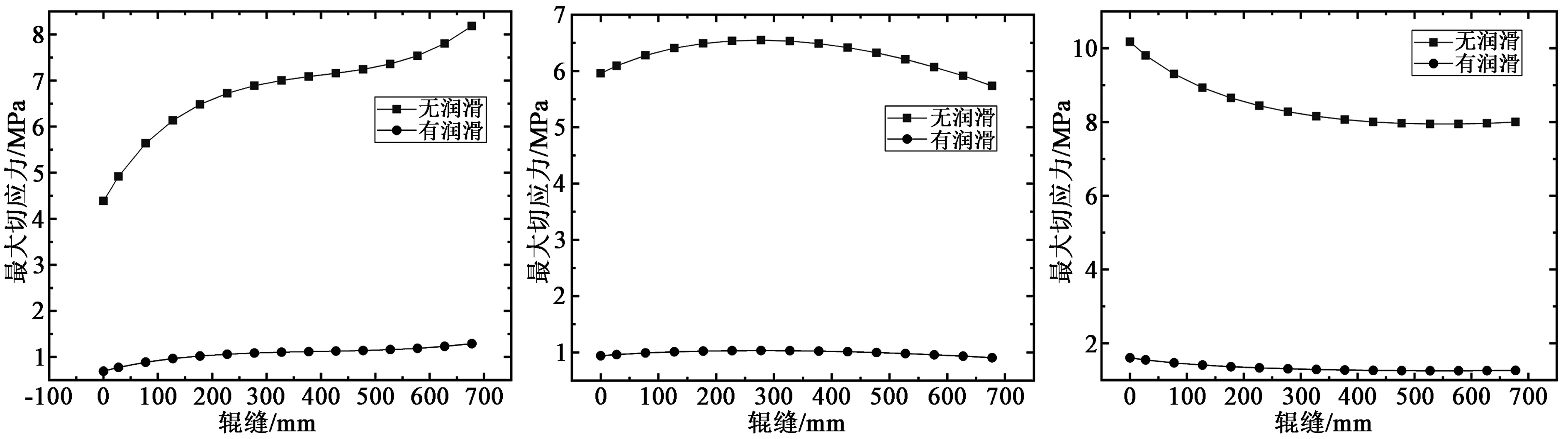

在实际工况下,虽然助卷臂摆动角度小于180°,但由于其在卷取带钢过程中频繁的摆动,回转轴不仅受到支反力带来的拉伸和剪切载荷,还要受到摆动过程中的摩擦扭矩带来的截面切应力。因为转轴与轴承配合部分为铜和钢的组合,查询摩擦系数得有润滑时为0.03,无润滑时为0.19。

根据查询到的摩擦系数以及前面求出的支座反力,可以计算出转轴在两种工况下的有润滑摩擦力f和无润滑摩擦力f′。

再将计算出的摩擦力带入下式

τmax=Rf/Wt

(4)

就可以求出助卷臂回转轴截面最大切应力,其中Wt=πD3/16为抗扭截面系数,R为回转半径[8]。

图7为1~3号助卷臂只考虑摩擦扭矩情况下回转轴截面所受到的最大切应力。由图7可知,良好的润滑可以大幅度降低转轴截面处受到摩擦力矩带来的切应力。但是摩擦扭矩带来的切应力在数值上面明显小于支反力带来的切应力,所以将其认定为影响助卷辊轴承寿命的次要因素。

(a)1号助卷臂转轴 (b)2号助卷臂转轴(c)3号助卷臂转轴

3 仿真分析

由于助卷臂为左右对称结构,为了简化仿真计算强度,建立如图8所示简化模型,由上节计算可知,助卷臂转轴所受到的支座反力Ff已知,建立三维模型只考虑其一半结构并施加Ff/2的载荷和助卷臂转轴摩擦力f/2,在转轴处模拟其插入助卷辊轴承座的状态施加铰链约束,进行数值仿真[9-10]。

如图8所示,仿真结果显示在助卷臂转轴与轴承座配合的轴端为应力最大区域,等效应力为1号助卷臂195 MPa,2号助卷臂133 MPa,3号助卷臂233 MPa。

图8 仿真分析Figure 8 Simulation analysis

4 优化策略

由上节的计算和分析可知,在助卷臂转轴与轴承座配合的轴端存在较大的应力,为了提高助卷臂整体强度,特制定了如下优化方案:

(1)由第2.1条现场失效设备缺陷检查可知,当夹渣和气孔等缺陷出现在转轴危险区域时,很容易导致即使在设备理论设计承受范围内的工况下依然出现设备失效的情况。针对侧臂采用铸造工艺生产可能会带来的零件性能隐患,考虑改进生产工艺,从源头上消除因为生产中的不可抗力导致的后期问题。所以将助卷臂整体重新设计,取消了两个铸件的侧臂,包括侧臂的助卷臂均采用性能更加稳定、焊接性优异的低合金高强钢材质热轧钢板焊接完成,其中主受力钢板均经过正火处理和无损检测。此外,对仿真结果得到的助卷臂应力集中部位提出更高的焊缝无损检测要求和增强优化设计,降低由于生产不稳定因素对产品质量造成的影响。

(2)在热轧板带生产线正常工作时,每次卷取热轧带钢,助卷臂都要绕轴承座做往复摆动,在高频次的轧制节奏下,助卷臂回转轴会受到交变载荷,这就对回转轴本身材料的屈服强度提出了要求,传统的回转轴采用Q345B(ReL≥275 MPa),综合考虑助卷臂生产中的各项工艺参数,本次优化将其材料提升为42CrMo(ReL≥500 MPa),材料性能提升81%。有效地降低了材料发生疲劳断裂的可能,提高了设备整体运行稳定性,也延长了设备后期维修保养的周期。

(3)由数值模拟分析可知,回转轴危险截面出现在轴承座内孔与助卷臂箱体之间的截面处,现场断裂也发生在此处,在综合考虑卷取机各项参数和功能之后,采取将回转轴该段直径由180 mm适当增大的方式,进而使截面面积提高1432 mm2,有效地降低了支座反力在危险截面处的最大切应力。

在经过前3项模型优化之后再次对助卷臂回转轴进行简化模型仿真,分析其平均应力的大小。1号臂降低为179 MPa,2号臂降低为122 MPa,3号臂降低为190 MPa。结构优化前后等效应力对比如图9所示。1、2、3号臂的等效应力分别降低8%、9%、22%,优化策略显著降低了助卷臂回转轴危险区域断裂风险。

图9 优化前后等效应力对比Figure 9 Comparison between equivalent stresses before and after optimization

(4)结合上文中关于摩擦扭矩的计算可以得出结论,良好的润滑能够很大程度上降低因为摩擦力矩而带来的附加切应力,从而有效保护助卷臂回转轴长期高频次的运行。而且充分的润滑还能保护回转轴降低磨损,提高设备使用寿命。所以,针对此项的优化策略是设计合理的润滑油槽和遮挡水及排水的机械结构,提供充足稳定的润滑介质,维持合适的润滑温度和清洁度,保证回转轴的良好润滑,从而降低摩擦力带来的扭转切应力。

5 结束语

通过对某热轧厂助卷臂回转轴发生断裂故障进行分析,对现场失效设备进行缺陷分析,综合运用理论计算,数值模拟等方法对转轴在不同工况下受力进行校核考证。进一步利用分析结果对助卷臂的机械结构、材料性能、制造工艺方式、各环节质量检查要求、现场使用维护等方面制定了一系列优化策略。同时,还基于优化前后的结构参数带入理论计算的结果分别建立三维模型进行数值仿真的对比验证,仿真结果也证明了优化策略的有效性,提升了热轧板带强力卷取机的整体性能,为稳定高效卷取更高强度、更宽规格钢材提供了强有力的支撑。