1550 mm酸轧机操作侧渗漏分析及改造

2022-09-30张国富

张国富

(德阳立达冶金设备有限公司,四川 德阳 618000)

柳钢冷轧厂1550 mm酸洗-冷连轧机组投产后,轧机操作侧平台乳化液渗漏严重,特别是5号轧机前的操作侧走台,乳化液已经经过走台流到了操作侧的换辊大平台上,由于乳化液是油水混合物,导致换辊大平台上非常湿滑,给现场的工作人员造成极大安全隐患,对乳化液本身造成了极大浪费,对环境造成极大污染,增加了吨钢消耗成本,增加了工作人员的劳动强度。

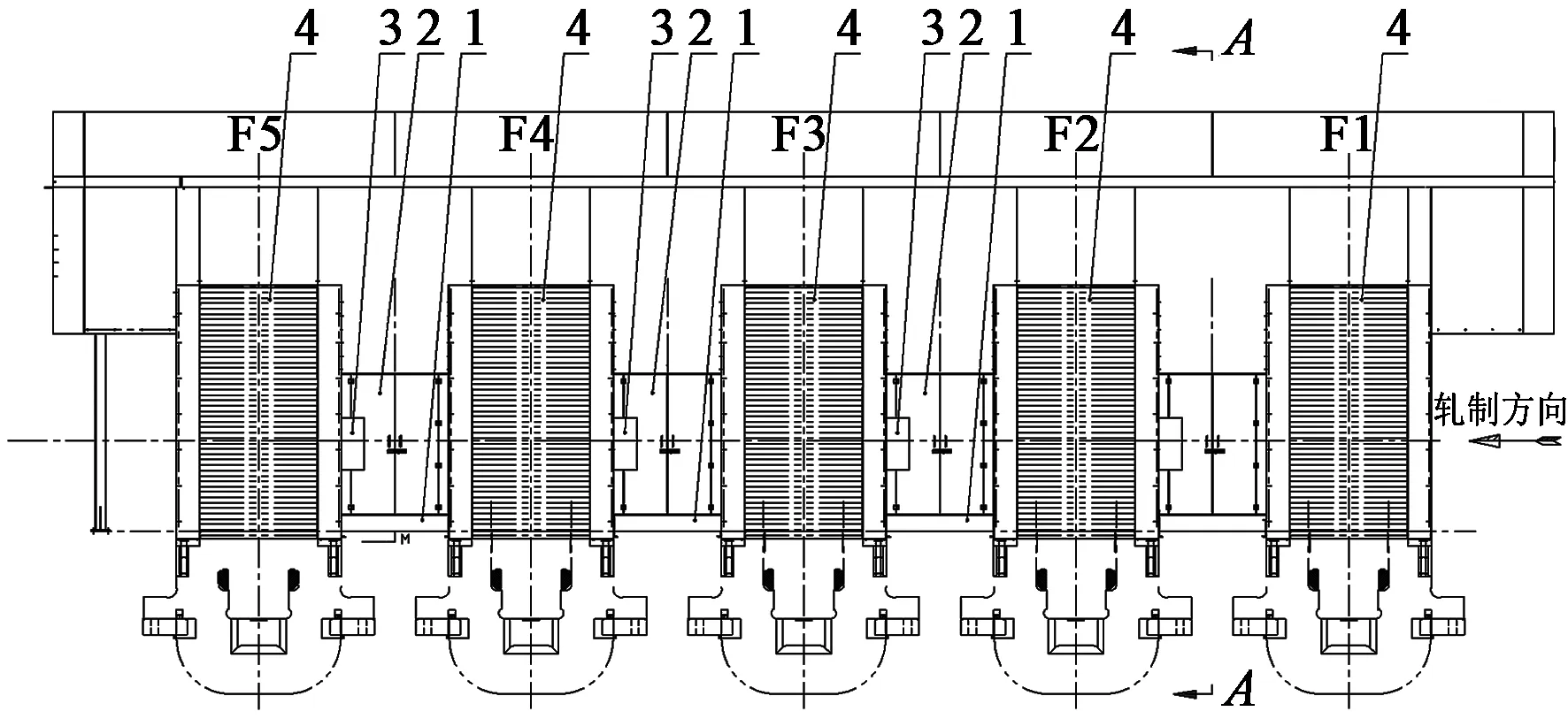

1—操作侧走台;2—对开门;3—控制柜;4—卷帘门。图1 轧机操作侧布置示意图Figure 1 Arrangement of rolling mill operation side

经过多次现场考察,并结合实际生产情况,最终确定对操作侧走台和操作侧的对开门进行技术改造,阻止乳化液通过对开门外溢到操作侧走台上,使乳化液尽可能回流到轧机坑内,减少乳化液消耗,减少乳化液对车间和外部环境的污染,减少工作人员的劳动强度,同时消除安全隐患。

1 轧机操作侧走台型式

酸连轧机共有5台轧机,每两台轧机之间有供工作人员行走的走台,走台用作操作侧到传动侧的人行通道。五连轧操作侧布置示意图见图1,操作侧走台轴侧图见图2。

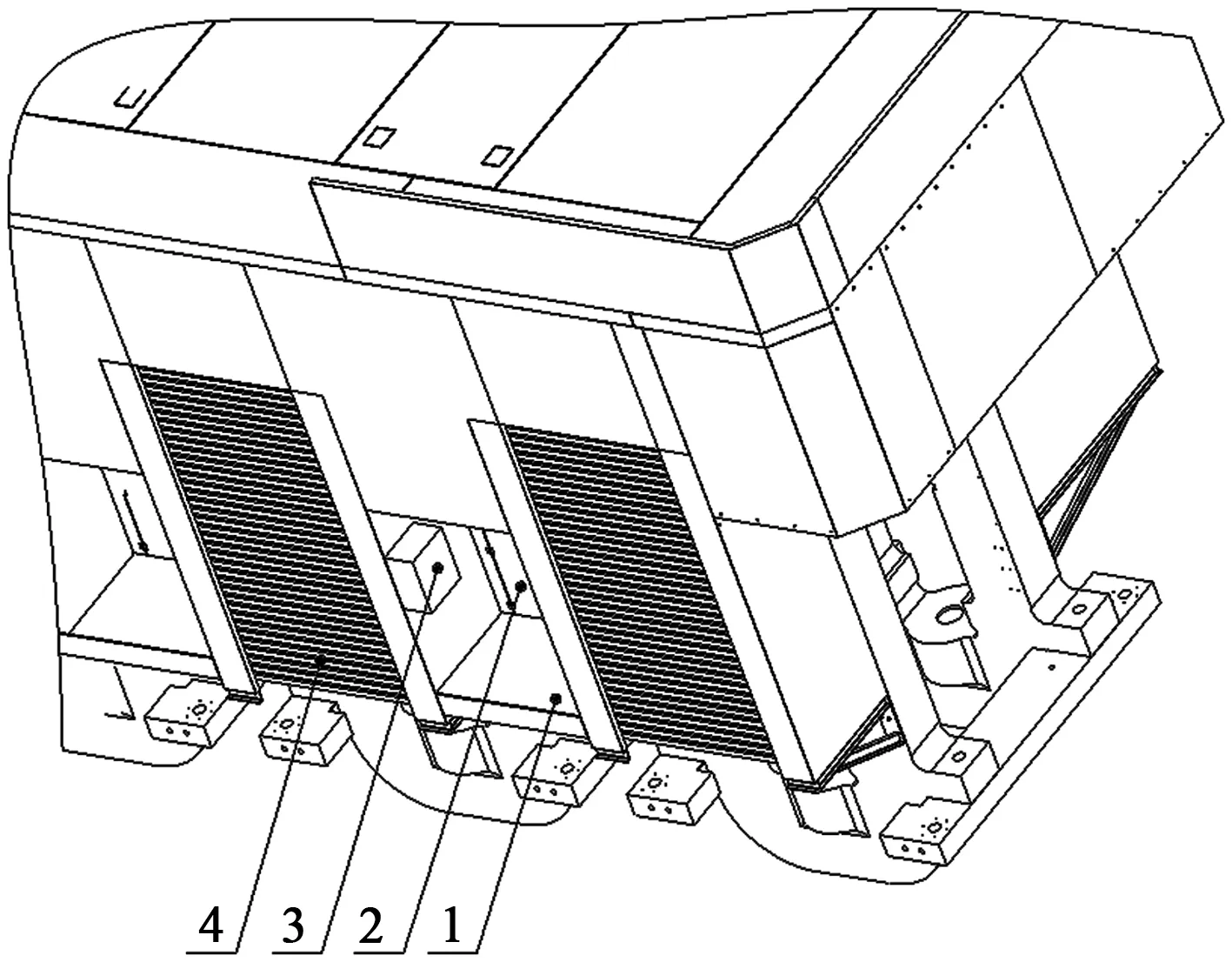

1—操作侧走台;2—对开门;3—控制柜;4—卷帘门。图2 轧机操作侧走台轴侧图Figure 2 Walking platform shaft side of rolling mill operation side

走台分三部分:操作侧走台、机架间走台和传动侧走台。操作侧走台和传动侧走台上方均设置有对开门,正常生产时对开门关闭,轧制时喷出的乳化液被封闭在轧机内部,对开门主要用于防止乳化液飞溅到机外;机架间走台位于封闭式轧机内,处于前后两台轧机之间。设备检修时对开门打开,工作人员可在操作侧和传动侧来回行走。

每个操作侧走台上方均布置有一个控制柜,日常换辊和设备检修时,工作人员站立在操作侧走台上进行手动操作。

2 乳化液渗漏现象及原因分析

2.1 乳化液渗漏现象

酸连轧机通常用作冷轧带钢,属于再结晶温度以下的轧制,常温轧制,轧制后成品带钢表面温度80°左右,轧制时通常采用乳化液对轧辊和带钢进行冷却,同时借助乳化液在轧辊辊身表面形成乳化液膜,起到轧制润滑作用。乳化液成分主要为水和油,乳化液温度一般为60°左右,考虑到减小对环境污染,一般要对轧机进行整体封闭,并配备大吸力排烟管道,防止乳化液烟气弥漫整个冷轧车间,烟气封闭在轧机内,再经过排烟管道抽走,经过处理达到环保标准后,再排放到大气中。

对于冷轧机,乳化液渗漏原因多为乳化液封堵存在漏洞,因此要解决乳化液渗漏问题,主要解决好乳化液封堵。对不同轧机,针对其特有的结构特点,具体分析。

经过项目现场勘察,正常生产时,乳化液随着高速带钢大量飞到轧机机架间,带钢边部飞出的乳化液飞溅到操作侧对开门内侧,由于带钢速度很快,4#轧机出口带钢速度最大达到1400 m/min,高速飞行的乳化液到达活动门内侧并没有直接滴落到机架间流回轧机坑,而是经过活动门底部溢流到轧机外侧,流到外侧时还往外飞出50 mm左右才滴流到操作侧走台上,并且毫无规则,由于流出的乳化液量特别大,4#轧机出口的乳化液已经流到了换辊平台上。

由于乳化液成分为油水混合物,停机时轧机地坑内部明显有存油,所以在现场不能对操作侧走台进行火焰切割乳化液排流口,只能通过在走台上用角磨机切缺口的形式,使流出的乳化液回流到轧机坑内,导致多次切割后操作侧走台特别难看,而且需要每个班都清扫溢流乳化液。

2.2 操作侧走台乳化液渗漏原因分析

根据设备结构特点及现场机组运行情况,分析乳化液渗漏原因主要有两个。

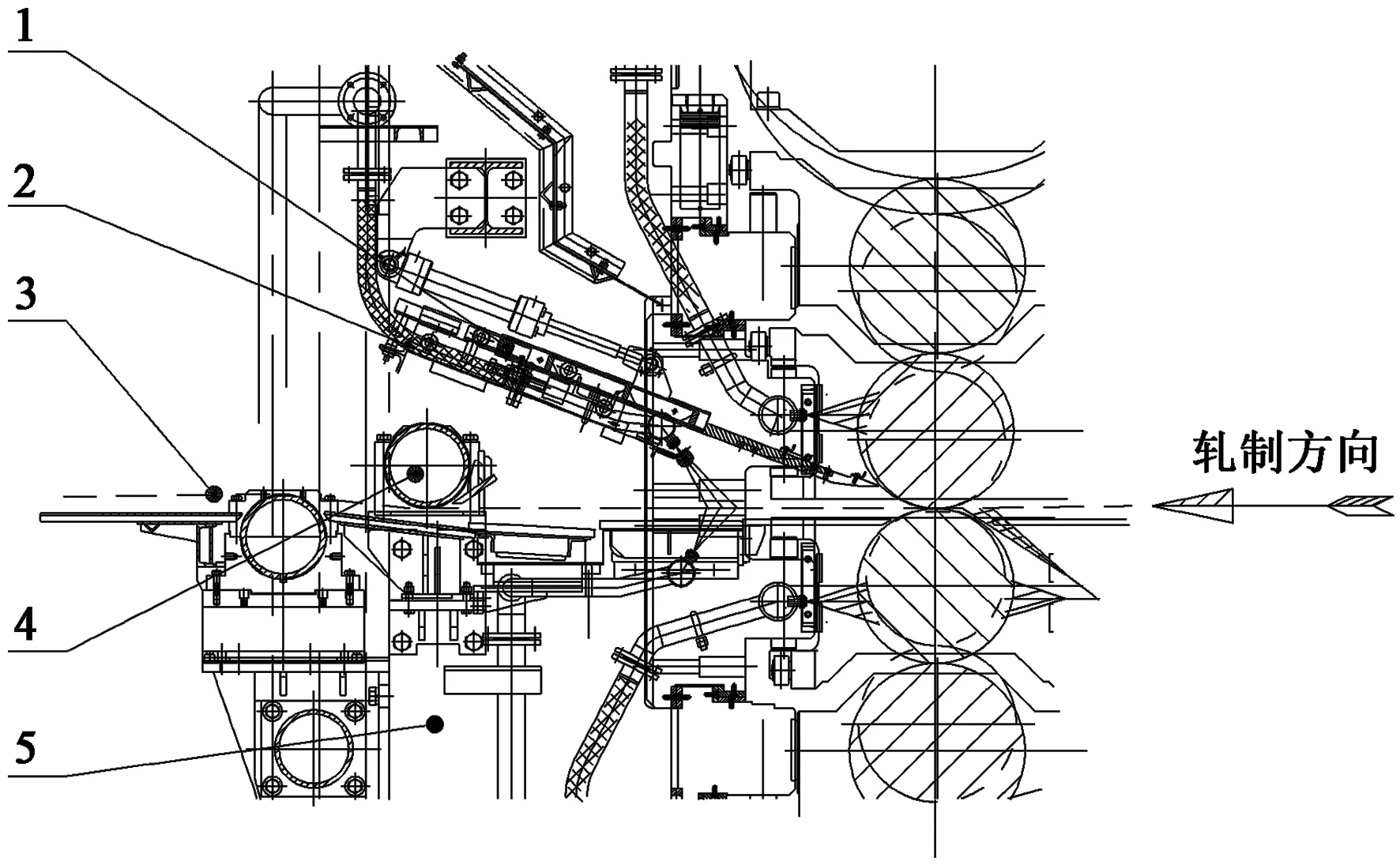

(1)轧机出口未进行封堵,根据现场设备情况,轧机出口设备布置情况如图3。由图3可知,轧机出口未进行有效封堵,导致乳化液随着带钢高速飞出,出口挡辊无法挡住所有乳化液。

1—轧机出口防缠导板;2—带钢上表面冷却乳化液;3—带钢;4—出口挡辊;5—操作侧机架和传动侧机架。图3 轧机出口设备布置图Figure 3 Arrangement of rolling mill outlet device

现场实测挡辊辊身长度为1550 mm,操作侧和传动侧机架间距2050 mm,出口挡辊与轧机机架间有空隙,仍然有乳化液可以飞出,并到达机架间和操作侧活动门内侧;出口挡辊上方未作封堵,导致带钢上表面的冷却乳化液随带钢从出口挡辊上方飞出,带钢速度越快,乳化液飞得越高越远,最后到达机架间和操作侧活动门内侧。

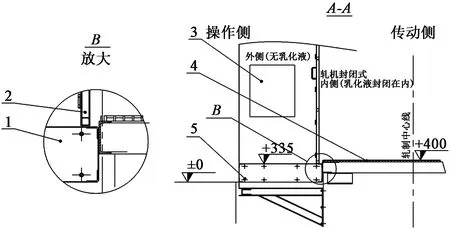

(2)操作侧走台和轧机内机架间走台设计不合理,轧机内机架间走台高于操作侧走台,并且走台间隙太小,2 mm左右,导致内侧乳化液落到走台上后,机架间走台反而阻挡乳化液流回轧机坑。操作侧走台剖视图如图4。

1—操作侧走台;2—活动门;3—控制柜;4—轧机内机架间走台;5—连接螺栓。图4 轧机操作侧走台剖视图Figure 4 Sectional view of rolling mill operation side walking platform

图4中±0为操作侧换辊平台标高,+335为操作侧走台顶面标高,+400为轧机机架间走台标高,轧机内机架间走台比操作侧走台高65 mm。

3 操作侧走台乳化液渗漏改造措施

根据原因分析及时间要求,结合施工难度,可选择的实施技术方案共3个。

3.1 方案一

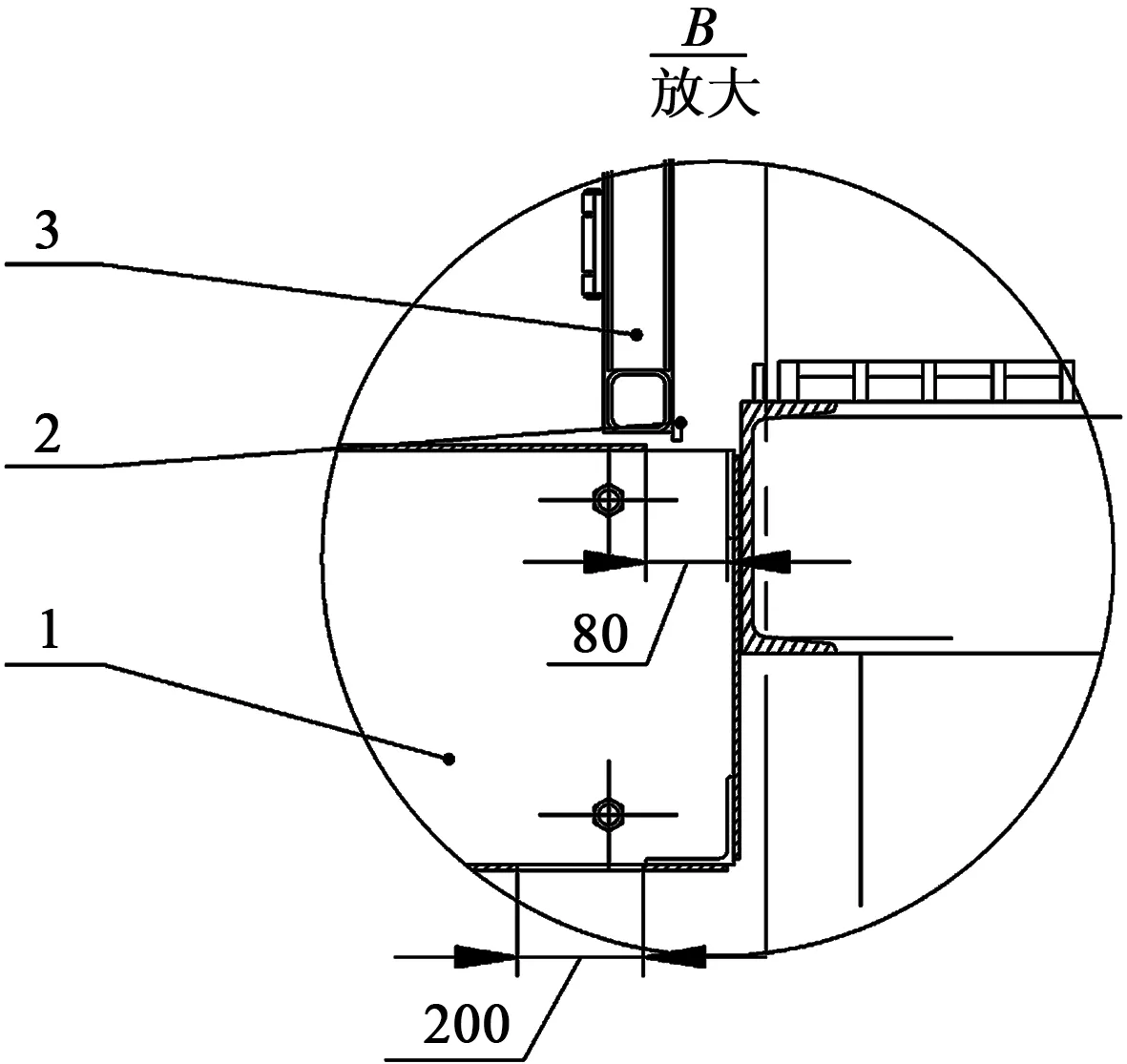

方案一如图5,在图4的B放大图对应的位置,在活动门宽度方向上在线用火焰切割缺口,使乳化液流回轧机坑,将活动门外侧之前用角磨机切的缺口切掉后,补焊整板。门内侧下方切50 mm宽缺口,切割长度为沿着活动门轧制方向,使乳化液流到操作侧走台内部;另外,在操作侧走台底部切割4个200 mm×300 mm的乳化液回流孔,使乳化液最终流回轧机坑。为防止乳化液外溢,在门内侧点焊3 mm厚的钢板作为挡水条,焊接时挡水条不得影响活动门的开闭。

施工要求:等到下一次轧机清洗后,采用火焰切割方式施工,可避免发生火灾。轧机清洗使用热水冲洗整个轧机,冲洗掉整个轧机内部的油泥及存油。

1—操作侧走台;2—挡水条;3—活动门。图5 方案一Figure 5 The first scheme

优点:施工工作量最小,材料成本低。

施工难点:冲洗时间不确定,改造后仍可能存在少许乳化液溢出。

鉴于施工改造的时间要求,方案一最终未实施。

3.2 方案二

方案二如图6。本方案结合操作侧走台固定方式,采用连接螺栓与两侧轧机相连,则更换操作侧走台时只需要拆卸连接螺栓即可完成更换,在活动门两侧焊接挡水条,防止乳化液外溢,同时新设计操作侧走台还设置有钢格板,钢格板型式如图7,便于外溢乳化液重新流回轧机坑。方案二可以从根本上解决乳化液外溢问题。

1—操作侧走台;2—活动门;3—控制柜;4—轧机内机架间走台;5—连接螺栓;6—挡水条;7—钢格板。图6 方案二Figure 6 The second scheme

方案二采取多重保护,可最大限度防止乳化液外溢,其优点如下:

(1)在线更换时间短,月度检修即可完成,更换操作侧走台固定螺栓即可。

(2)增大轧机内机架间走台与操作侧走台间隙至35 mm,保证乳化液回流至轧机坑,通畅不受阻。

(3)新设计操作侧走台高于轧机内机架间走台50 mm,能有效防止乳化液积存和外溢,飞溅到活动门内侧的乳化液最终都掉落至轧机内机架间走台,并回流至轧机坑。

(4)活动门内侧和外侧均现场点焊挡水条,能最大限度防止乳化液经过活动门底部外溢。

(5)新设计操作侧走台上方增设了乳化液回流钢格板,如有意外出现的乳化液外溢可经过钢格板回流至轧机坑。

(6)比较容易操作,安全隐患少。

(7)新设计的操作侧走台接口只有把合螺栓,不需要考虑其他现场实际尺寸数据。

1—钢格板主筋;2—钢格板拉筋。图7 钢格板结构型式Figure 7 Configuration form of steel grating

缺点:为提高效率,节约时间,4件操作侧走台都采用以旧换新的方式,成本比方案一高。

3.3 方案三

根据图3,结合现场生产时乳化液飞溅的实际情况,在轧机出口挡辊附近增加乳化液封堵挡板,如果这种方式能实现是最佳选择,全部封闭在轧机本体机架内部有利于排烟管道抽吸,可有效防止乳化液烟雾。

优点:

(1)可将乳化液全部封闭在轧机本体机架内部,使乳化液喷出后集中回收。

(2)乳化液越集中,对轧机排烟管道抽吸越有利,可减少轧机机顶冒烟概率。

难点:

(1)图3中的出口防缠导板为液压缸驱动的活动部件,带钢上表面乳化液冷却集管安装在出口防缠导板上,集管软管直径较大,活动件的存在导致封堵要考虑的因素更多,难度更大。

(2)图3中的出口挡辊与轧机机架的间隙封堵,还要考虑以后挡辊更换,封堵不当会给以后辊子更换带来不便。

(3)轧机出口的施工环境也非常恶劣,经过长时间生产后,油泥较多,施工操作比较难。

(4)安全隐患比较大,需要在出口挡辊上进行施工,相对危险性高。

(5)考虑更多的接口问题,诸如:出口挡辊与机架间空间上间隙、出口防缠挡板活动范围、带钢上表面冷却集管软管活动空间、出口挡辊维修更换、出口防缠导板维修更换等。

结合现场实际生产情况,综合对比以上三个方案,从施工条件、综合成本、安装难度、时间要求等多方面考虑,现场技术整改最终选用方案二实施,新设计操作侧走台在制造厂先加工制造完成,月度检修时提前准备到轧机附近,实施时,在机组月度检修时间内完成更换4件操作侧走台,并且未对其他设备检修造成影响,实际投入使用后达到了预期改造效果。

4 结束语

技术改造后,操作侧走台不再有乳化液外溢,减少了乳化液浪费,降低了吨钢消耗成本,减少了工作人员劳动强度,消除了操作侧走台的湿滑安全隐患,改善了工作环境。