冷轧乳化液的管理维护及对生产的建议

2020-04-26杨兰姚钧耀彭昕

杨兰 姚钧耀 彭昕

中国石化润滑油有限公司上海研究院

本文介绍了冷轧乳化液的作用原理、轧制工艺对乳化液的要求,从配置水和理化指标两个方面介绍了乳化液管理和维护的注意事项,对某钢厂连轧产线乳化液近2年的跟踪监测数据进行了分析,为生产应用提供指导。

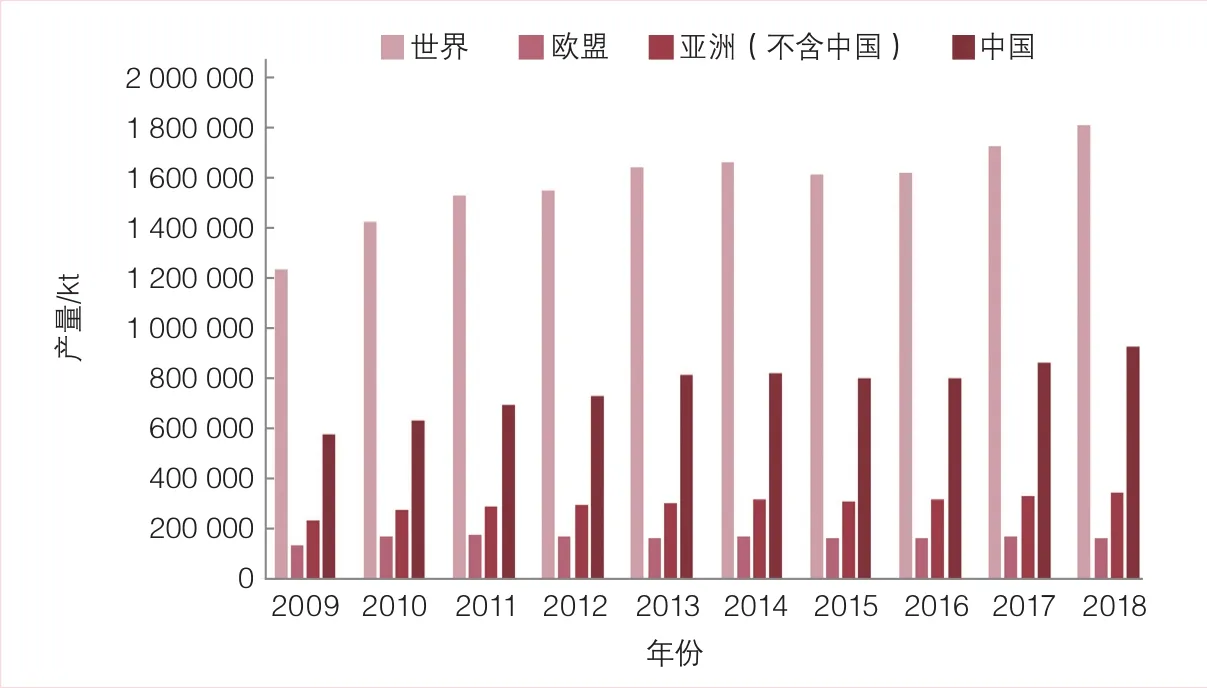

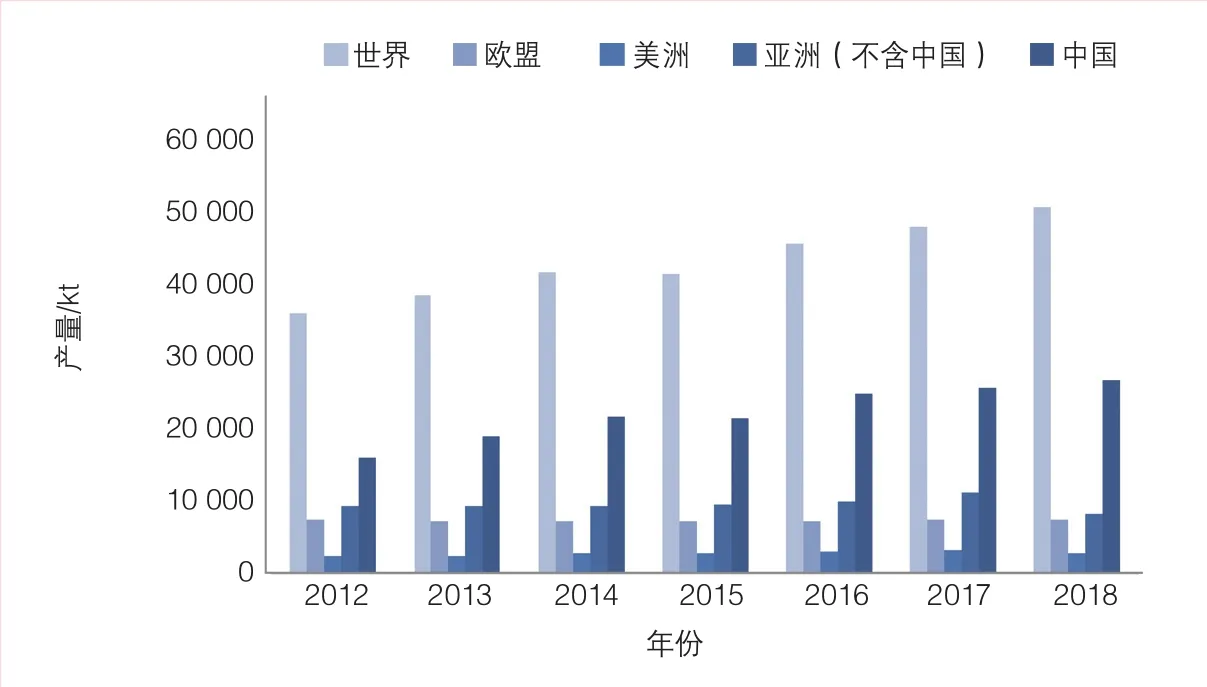

我国是钢铁大国,2019年粗钢产量9.8亿t,其中板材占42%。我国不锈钢产量全球第一,2018年,全国不锈钢粗钢产量达到2 670万t,超过全球产量的50%。2009—2018年中国及全球粗钢产量见图1[1]。2012—2018年全球不锈钢粗钢产量及分布见图2[2]。

乳化液在冷轧过程中起到良好的润滑和冷却作用,对冷轧钢带的生产起着重要的作用,直接影响到冷轧钢带的产品质量。对轧制乳化液实施良好的控制与管理,加强对轧制乳化液的维护,对提高冷轧薄板的质量起着重要作用。

乳化液的作用原理

乳化液是由水和轧制液在表面活性剂的作用下,辅助搅拌后形成水包油型溶液。水是轧制液的载体,其作用是冷却,带走在轧辊咬入过程中由摩擦和变形产生的热。同时,乳化液又具有离水展着性,即在一定情况下会出现油水分离,分出油层起到润滑的作用。在乳化液进入轧制变形区后,优先附着在轧辊及轧件表面形成油膜,起润滑作用,而水分带走塑性变形热及摩擦热,起冷却作用,通过浓度的调节,可以控制润滑效果。

轧制工艺对乳化液的要求

近年来连轧工艺取得了显著进步,对冷轧板带的要求越来越高,希望轧制出更宽、更薄、附加值更高的冷轧板带,因而期望使用优良的轧制液。轧制工艺对乳化液的要求包括:

◇良好的润滑性能;

◇退火清净性好,轧后以及退火后应保持表面色泽光亮,无斑迹、锈蚀等现象[3];

图1 2009—2018年中国及全球粗钢产量

图2 2012—2018年全球不锈钢粗钢产量及分布

◇抗氧化性能好,防止聚合物产生,延长轧制油使用寿命;

◇合适的乳化稳定性,乳化液便于管理,废液易于处理。

乳化液的维护和管理

乳化液使用过程中,一定要进行维护和管理,通过对在用乳化液各项指标的检测,监测指标是否有异常,进而判断乳化液的使用状态。

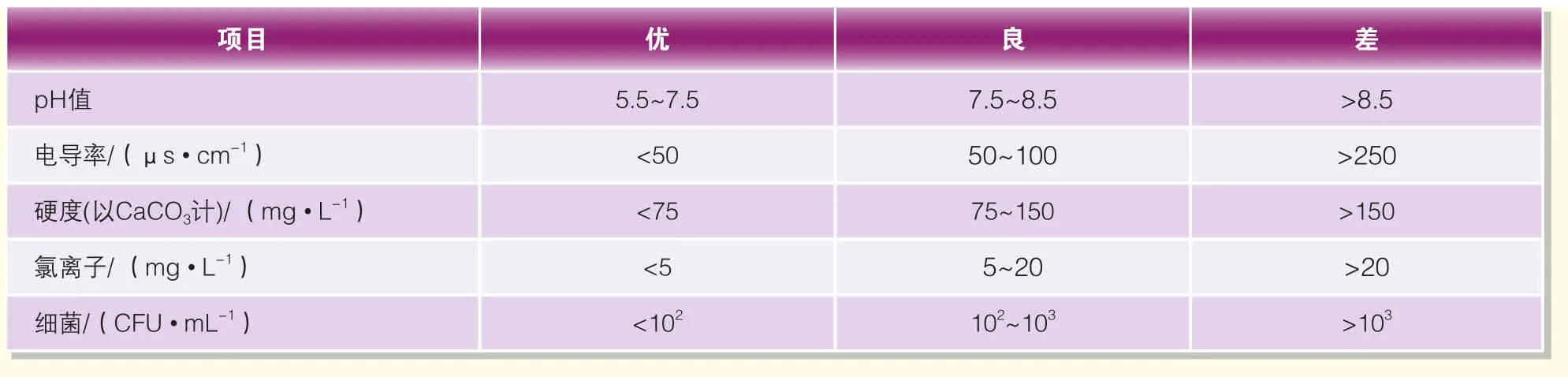

配置水指标要求

乳化液对配置水有一定要求,配置水中的离子情况会影响乳化液的乳化状态。乳化液配置水的各项指标要求见表1。

理化指标的监测和控制

对于乳化液的理化指标,要根据配制乳化液的浓缩液、水质状况、轧制效果制定出合理的控制范围。乳化液日常监测的分析项目包括浓度、pH值、电导率、皂化值、酸值、灰分和铁含量。如果在轧制期间乳化液指标出现异常,则要考虑多方面因素,如配置水指标是否正常、是否有杂油或酸碱漏入等。乳化液日常监测项目见表2。

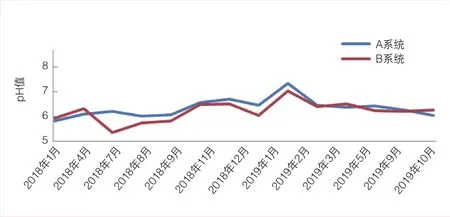

pH值

pH值是监控乳化液是否异常的基础指标,pH值与电导率同时变化表明有酸、盐类或碱漏入乳化液。当电导率一定时,pH值变化,一方面可能是配置水出现异常,另一方面,pH值下降可能为乳化液发生了酸败。

表1 乳化液配置水各项指标要求

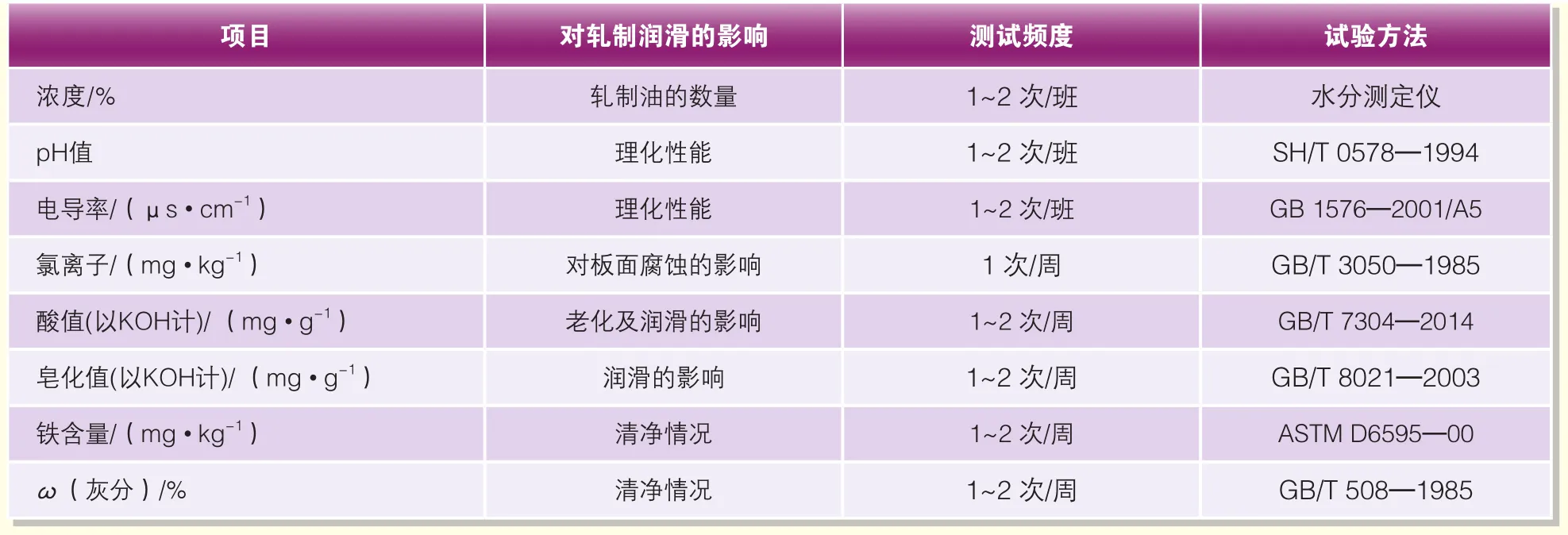

表2 乳化液日常监测项目

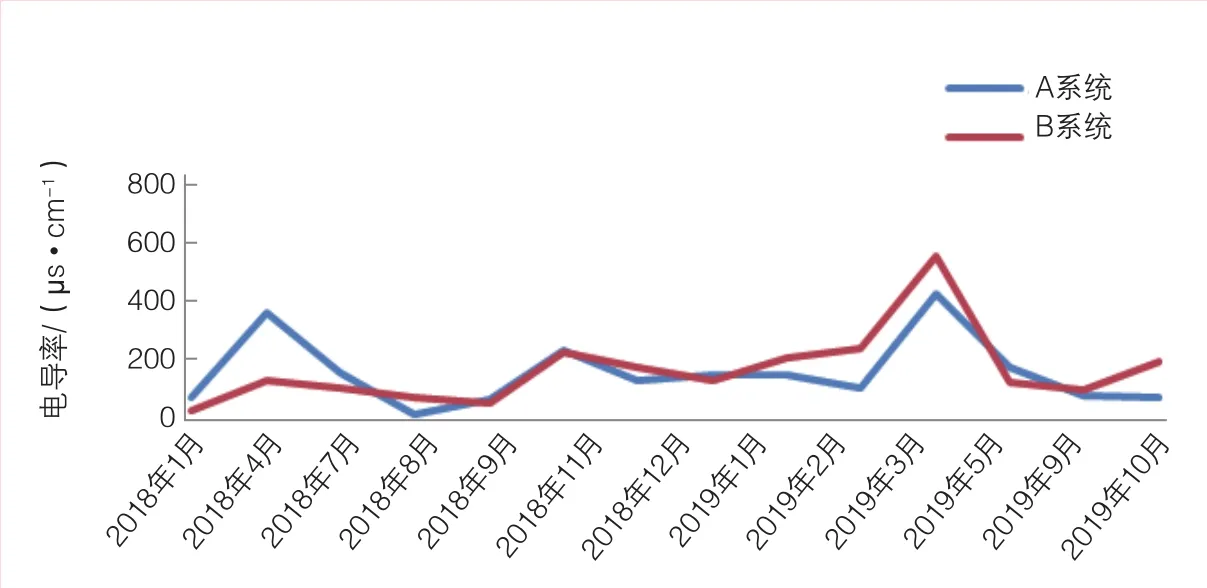

电导率

电导率反映了乳化液系统中离子的情况。通常情况下配液初期,pH值保持不变,电导率会随轧制周期延长而缓慢上升,但随着轧制的进行,不断补充水和油,电导率会稳定在一定范围内波动。

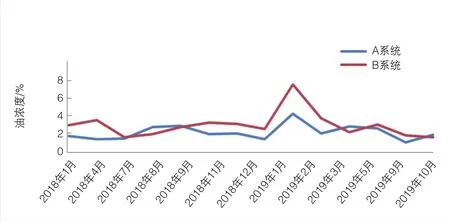

油浓度

油浓度指的是乳化液中油的含量,包括有效油浓度即轧制油的含量,以及无效油浓度即杂油含量。在轧制过程中,在不补油的情况下,油浓度是不断减少的,一部分随轧后板面带走,还有一部分被过滤系统带走。一般维持油浓度在3%左右,所以在油浓度低于这个量时,就要及时补油,保持其润滑能力。

皂化值

皂化值是检测乳化液状态的关键指标。通过皂化值可计算乳化液的有效油浓度,从而得出杂油含量,进而判断乳化液的润滑性能。

检测乳化液的皂化值,先要破乳获得乳化液的浓缩液,通过检测浓缩液的皂化值,即可得到乳化液的皂化值。获取乳化液浓缩液的方法为:取一定量的乳化液中加入10%氯化钠,加热至80 ℃,全部溶解后,移入分液漏斗中,加入30%的丁酮强烈震荡数分钟,并随时打开旋塞及时放气,然后静置,待其分层后,取上层油相,滤去铁皂和不溶物后,进行旋转蒸馏,除去丁酮,即得到浓缩液。

游离脂肪酸(酸值)

游离脂肪酸是指乳化液中含有的游离的脂肪酸成分,也可用酸值来表示,酸值约等于游离脂肪酸的2倍。检测乳化液的酸值,首先也要破乳获得浓缩液。

保持一定的游离脂肪酸含量有利于乳化液的润滑作用,但如游离脂肪酸含量太高,则需要检测是否发生生菌的现象或乳化液老化。

灰分

乳化液中的灰分主要是系统环境带来的,包括无机盐类、铁粉以及灰尘,随着轧制时间增加,灰分含量逐渐增加。乳化液的灰分含量应当越低越好,当灰分较多时,增加机械磨损,降低了乳化液的润滑性,同时也影响了退火后板面的清洁度。

检测乳化液的灰分含量,首先要蒸去称量好乳化液试样中的水分,再来进行灰分检测。

铁含量

乳化液中的铁含量主要来自于轧制过程中产生的铁粉。铁在乳化液中以以下几种形式存在:铁粉、Fe2O3、Fe3O4和铁皂。铁含量主要与两方面因素有关:一方面,在有效油浓度较低时产生,润滑性能不佳,辊缝处就有大量铁粉被磨出来;另一方面,乳化液过滤系统不佳,使得产生的铁粉无法被带走,存留在乳化液中,造成铁含量过高[4]。

乳化液试样按照测定灰分含量步骤进行灰化处理后,用盐酸溶解铁粉,以磺基水杨酸溶液为指示剂,以EDTA(乙二胺四乙酸)为标准溶液来滴定,测定铁含量。

氯含量

乳化液中本身不含有氯,但在钢板轧制中前道工序酸洗中,会在钢板表面残留一定的氯离子。氯离子含量升高说明酸洗后残留较多,吹扫不干净,容易产生酸腐蚀,因此检测在用乳化液的氯含量对于控制板面质量有重要意义。

将乳化液以铬酸钾(K2CrO4)为指示剂,用硝酸银标准溶液进行滴定,可测定乳化液中氯离子的含量。

细菌和霉菌

乳化液中含有油脂,温度合适,若再混入杂油,则会促进细菌和霉菌将很快生长,而细菌霉菌快速生长,使得乳化液酸败,进而影响板面光洁度和防锈性能,

乳化液管理维护数据分析及生产建议

南方某钢厂应用长城不锈钢轧制液在其连轧产线上。该产线乳化液系统分为A和B两套系统,分别有独立的过滤设备。2018—2019年乳化液跟踪监测分析数据分别见图3~图9。

由图3~图5可以看出,乳化液的pH值、电导率和浓度在2019年1月左右出现异常数据。从2018年四季度开始,现场陆续补加另一品牌的轧制液,随着另一品牌的轧制液的加入量慢慢增多,乳化液的检测数据出现异常,现场生产也出现不稳定的情况,直到2019年5月,现场清槽,全部更换回长城轧制液,各项数据才趋于平稳,生产恢复正常。

图3 不同时期的pH值变化

图4 不同时期的电导率变化

图5 不同时期的油浓度变化

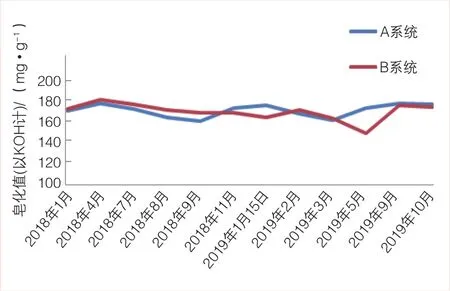

图6 不同时期皂化值变化

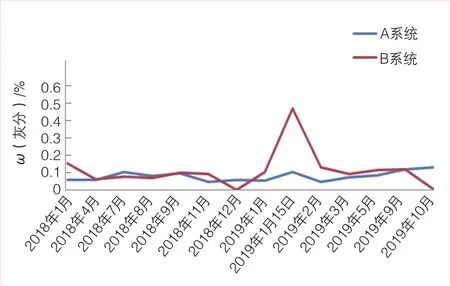

图8 不同时期灰分变化

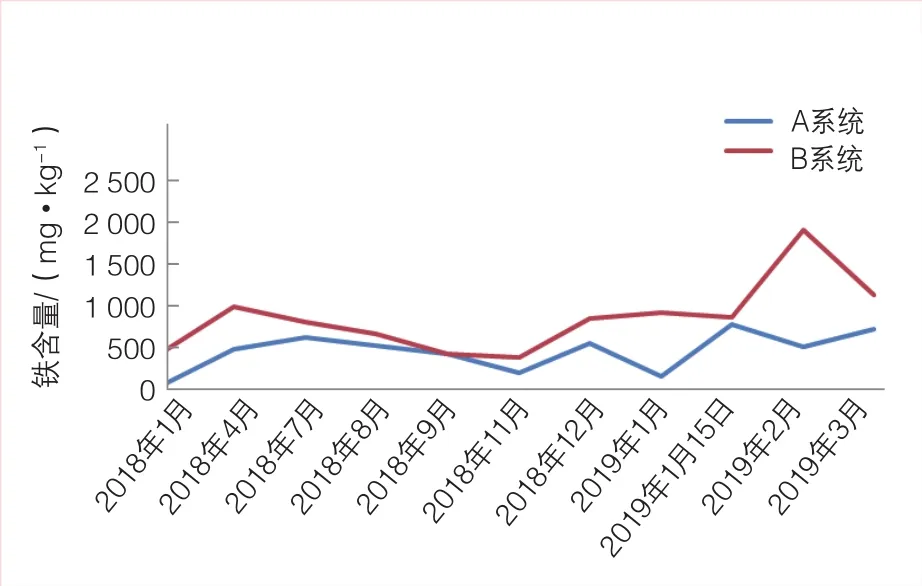

图9 不同时期铁含量变化

由图8和图9可以看出,灰分和铁粉也呈现类似的规律,同一时期灰分和铁粉急剧增高,乳化液清洁度较差,从而影响到轧后板面质量,甚至出现大批生产降级,清槽换回长城乳化液后,灰分和铁粉数据慢慢回落(铁粉由于设备问题,2019年5月后无检测数据)。

由图6和图7可以看出,酸值和皂化值数据较为平稳,可知补加的另一品牌轧制液与长城轧制液的理化指标接近,现场设备无漏油等情况,乳化液中杂油含量少。

通过分析乳化液检测数据可知,通常不建议不同品牌的乳化液进行混兑使用。这是因为轧制液配方组成不同,不排除配方之间发生相斥的反应,出现竞争吸附等复杂情况,导致乳化液的润滑性能下降,影响板面质量等异常情况。而含水产品可做的混兑试验检测项目较少,无法提前预知混兑效果,直接混兑会将正常生产置于不可知的状况下,可能对正常生产造成重要影响。

结论

☆冷轧乳化液在满足轧制润滑需求的同时,因具有优良的冷却性能和安全性能,是连轧工艺的重要润滑介质。

☆乳化液日常监控对使用管理维护具有重要意义,良好的状态可延长乳化液的使用寿命。

☆通过应用数据跟踪,不同品牌的轧制乳化液不建议混兑使用,以防止生产发生不可知的异常,切换品牌时需要清槽换液。