适用于超高密实泥质砂底质的小功率绞刀设计

2022-09-30程旭东

程旭东

(中国铁建港航局集团有限公司 广东珠海 519070)

1 引言

随着经济社会发展和国防建设的需要,对绞吸船在复杂工况条件下作业的需求越来越高,新造绞吸船正朝着大功率、长吹距、自动化方向迈进。绞吸船施工能力主要体现在绞刀挖掘切削能力和泥泵管道输送能力两个方面,其中硬土及岩石的挖掘成为其施工能力的一个重要指标。绞刀作为绞吸船的“神兵利器”,其挖掘能力直接影响船舶的施工效率与经济效益。针对国内大批尚处于黄金船龄期的绞吸挖泥船,其绞刀功率普遍偏小,土质适应能力有限,动力系统升级困难且技改费用高,因此,优化并提升绞刀挖掘性能就显得尤为重要[1]。

绞吸船生产效率取决于流量和泥浆浓度[2]。流量主要取决于泥泵功率的大小,泥浆浓度主要取决于土质及绞刀头性能、挖掘深度、排距等。在绞吸船泥泵系统、绞刀头动力系统等已设定的情况下,如何提高绞刀挖掘能力,实现特殊地质工况下最佳泥浆浓度,提高生产效率,是本文探讨的主题。

2 工程概况与目标船简介

泰国林查班港位于泰国湾东北部沿海,曼谷东南130 km与芭提雅正北20 km之间。项目主要工程量:疏浚面积640万m2,设计底标高-18.5 m,其中清淤1 640万m3、挖硬底质土4 200万m3,符合要求的疏浚土全部用于造陆,最大吹距3 km。

经地质复勘,按疏浚岩土的分类指标判别,疏浚区表层为淤泥,下部土质颗粒呈细中粗分布,主要有三类:CL(低塑限黏土)、SM(粉土质砂)、SC(黏土质砂),其中CL为局部层状土,占比较小,绝大部分为SC土质。按疏浚岩土工程特性和分级划分[3],三种土质标贯击数介于15~75,平均标贯击数约45,其中CL呈“坚硬”状态,SM、SC状态为“密实”,标贯值>30的砂性土或>15的黏性土定义为硬底质。本工程土质属于硬底质,分别划归5级和8级工况,现场实测标贯值见表1。

表1 工程标贯值

根据《疏浚与吹填工程设计规范》中疏浚岩土的可挖性表分析,绞刀功率≥1 000 kW的绞吸船对应以上土质的可挖性分别为“较难”和“尚可”;结合《疏浚与吹填工程技术规范》中挖泥船适应性能表对比分析[4],绞刀功率1 200~4 600马力的绞吸船对应以上土质的可挖性为“宜”和“尚可”。

疏浚设备应根据工程规模、岩土可挖性、管道输送适宜性、现场自然环境条件等因素进行选择。目标绞吸船属承包方自有资产,共2艘,2010年建造,绞刀轴功率1 470 kW,设计清水流量14 400 m3/h、额定生产能力3 500 m3/h,最大挖深25 m、吹距7.5 km。根据项目情况与目标船参数判断,该工程采用目标船施工,理论上可行,且对比其他类型的疏浚装备还具有产能和成本优势。

根据行业施工经验,标贯值达到30的密实土,疏浚比较困难,产能较低,而对于局部标贯击数达到75的坚硬密实土质,国内可借鉴的成熟案例少,通常会直接选用大功率挖岩绞吸船来完成。鉴于目标船绞刀功率偏小,挖掘切削能力偏低,受景区、养殖区环保要求限制,属地政府不允许采用水下爆破预处理等技术措施,而外租大功率绞吸船存在成本高、管控风险大等较多不确定因素,为充分利用资源,提高创效水平,确立了对目标船绞刀头进行适应性设计制造的思路。项目开工后,利用原配绞刀头疏浚表层淤泥及软弱土层,遇硬底质快速换装新设计绞刀头进行开挖,对于局部特硬底质采取船载机械预裂辅助完成,实现目标船各类土质全覆盖。

3 绞刀改进设计要求

目标船绞刀轴功率为1 470 kW,绞刀实物见图1,该绞刀系统为液压驱动,适用于挖掘淤泥及较为松散的砂类等土质。

图1 原绞刀实物

通过分析,该绞刀目前存在以下问题:

(1)绞刀齿尖较宽,施工硬底质土层时会出现切削不动的现象;

(2)绞刀切削角较大,减弱了破土能力;

(3)绞刀外径及高度偏大;

(4)刀齿更换费时,影响绞吸船连续作业时间。

为适应硬底质挖掘,在不改变目标船绞刀轴功率和绞刀头安装尺寸的基础上,设计一种能快速换装的挖硬土绞刀,通过提高绞刀刀齿切削力,满足目前工况的使用要求,达到提升绞吸船施工效率的目的。

4 硬底质土专用绞刀设计

绞刀主要由大圈、轮毂、刀臂及刀齿组合而成,轮毂与大圈设计时只需考虑与绞刀臂连接的尺寸位置及强度要求,绞刀的设计开发主要围绕刀臂轮廓线的选择及刀齿的选配分析进行。

4.1 整体参数设计

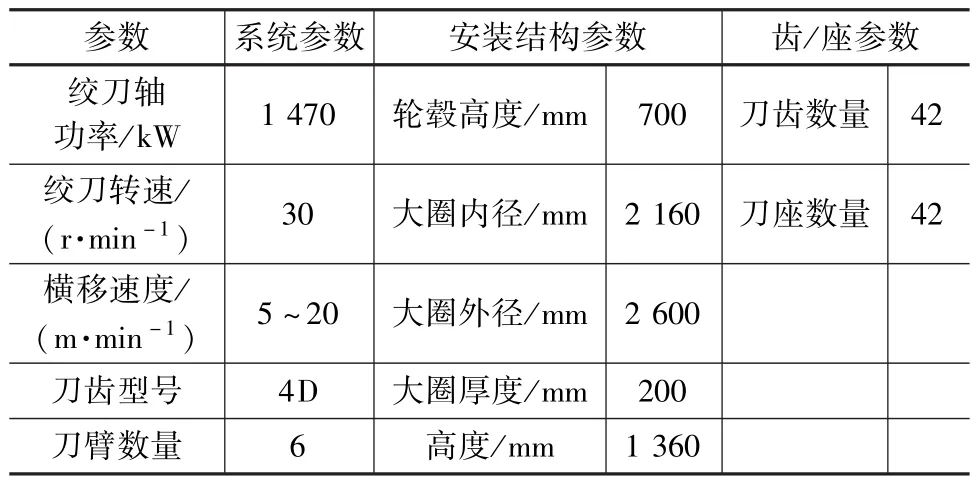

针对硬底质土砂,选择偏岩石挖掘类绞刀[5],参照国内外已有绞吸船绞刀相关资料,通过对一些主要功能参数进行分析优化及合理匹配,初步确定了绞刀设计的相关参数(见表2)。

表2 绞刀设计的主要参数

4.2 刀齿系统选型

挖岩绞刀的工作原理为:从刀齿尖部接触岩石开始,在切削力作用下齿尖接触岩石部位产生塑性变形,通过往复的冲击,岩石内部产生裂纹并不断向表层扩展延伸,直至岩石成块的剥落[6]。本工程硬底质土结合强度高,粘附性一般,需要较大的切削力,破碎后以二相混液状存在,泵吸效果较好,因此绞刀齿应选择“尖齿”,见表3。

表3 绞吸挖泥船各类绞刀适用土质

参照国外现有的尖齿类型,结合绞刀功率等设计参数[7],设计绞刀齿结合方式为“齿包座”,锁紧方式为“插销式”。该结构可有效保护绞刀座,减少刀座磨损,延长绞刀寿命,而且此锁紧机构更便于绞刀齿拆装更换。刀齿系统主要参数见表4。

表4 刀齿系统设计参数

4.3 绞刀齿排布轮廓及安放角度确定

根据IHC提出的绞刀设计理论,图2为IHC几种形式的绞刀齿尖扫掠面轴向截面示意图。实际刀臂轮廓线是一条复杂的空间螺旋曲线,该曲线是通过坐标的参数方程进行描述[8],绞刀齿布置也以空间螺旋线进行。根据挖掘土质不同,绞刀的外形可分为 A、B、C、D 四种规格,A、B直径较大,不易堵塞,适于挖掘粉砂、淤泥、黏土等土质,C、D直径较小,切削力大,适于挖掘硬土、岩石等坚硬的土质。因此,挖岩绞刀的刀齿侧向轮廓线排布为D形式。

图2 绞刀外形轮廓线

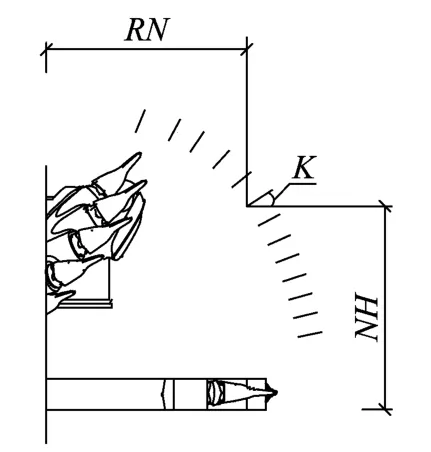

绞刀齿的安装位置位于图2外轮廓线上,设计过程中,需要考虑挖泥船桥架下放角度及实际工作中绞刀的几何位置[9]。径向截面视图下刀齿的安放角度如图3,其安放角度K的大小直接影响刀齿的受力,选择一个合适的角度将使得绞刀齿的受力均匀,不易发生折断。

图3 刀齿径向截面安装角度

绞刀在挖掘坚硬的土质时受到的冲击力较大,为了避免单一绞刀齿受到过度冲击,减少对绞刀轴的冲击,减少震动,防止绞刀齿断裂,挖硬土绞刀的包角一般比挖砂绞刀的大,比挖岩绞刀的小,轴向截面视图下挖硬土绞刀的包角设计为94°,如图4所示。

图4 刀齿轴向截面安装角度

刃前角是绞刀齿在切削过程中一个重要的空间位置参数[10],绞刀齿刃前角在挖掘较硬的土质时不易过大,最佳范围为15°~30°,根据施工经验,选择26°作为绞刀齿的刃前角为宜。

每条绞刀臂上的刀齿数量为7个,均按一定距离间隔布置,形成6臂交错形式,可有效提高挖掘效率,减少漏挖,也可对下一条绞刀臂及绞刀座提供一定的保护,减轻磨损。绞刀圈上也相应布置有3个绞刀齿参与挖掘,对绞刀圈起到一定的保护作用。

4.4 结构强度分析

绞刀齿材料选择低合金耐磨钢,其抗拉强度不低于1 200 MPa,根据已经确定的绞刀参数与齿座空间安装位置,对齿系统进行强度分析,刀齿最大应力为240.52 MPa,强度满足设计要求。

为保证计算精度并提高效率,对绞刀的三维模型进行适当简化,将绞刀毂设置为固定接触约束,建立绞刀整体结构强度的有限元模型[11],根据已获得的数据对绞刀臂进行强度分析,刀臂与绞刀毂以及绞刀圈连接处扭曲程度最大,最大应力137 MPa,而绞刀臂材料抗拉强度不低于450 MPa,强度满足设计要求。

4.5 绞刀配套装置优化

鸭嘴形吸入口作为破碎泥块收集设施,与绞刀尺寸和水下泵吸入端管径关联,需匹配加工过渡板,减少漏泥量,防止堵塞水下泵吸口。由于绞刀切削力增强,对桥架的反作用力加大,桥架重量可能会显不足,出现弹跳现象[12],视试挖效果在桥架中前端焊装可调水压载舱解决,或者采取正刀空摆、反刀挖掘。

4.6 新设计的绞刀

综上,针对超高密实泥质砂硬底质疏浚设计的新型小功率绞刀结构如图5所示,实物见图6。

图5 新绞刀2D示意

图6 新绞刀实物

5 结束语

为适应林查班港项目硬底质疏浚,提高挖掘效率,更好地匹配泥泵系统输送能力,在不改变目标船动力装置等系统的前提下,通过绞刀参数设计、齿系统优化、绞刀齿排布轮廓及安放角度确定、绞刀结构强度校核等,设计出了适应硬底质土施工的新型绞刀。本绞刀结构强度明显增加,刀齿切削力提高约18%,换齿速度提高1倍以上,对扩展类似船舶性能、提升综合生产效率和施工效益具有重要借鉴意义。