高速公路改扩建工程装配式挡墙成套技术研究

2022-09-30林高山

林高山

(中铁二十五局集团第一工程有限公司 广东广州 510405)

1 引言

在公路工程施工过程中,不可避免遇到大量路堤边坡施工,为确保边坡稳定性,传统做法有浆砌片石或片石混凝土重力式挡墙、加筋土挡墙、桩基立柱锚拉式挡墙等。张金安等[1]对重力式挡墙的稳定性与地基承载力进行了研究。相关学者也对加筋土挡墙、桩基立柱锚拉式挡墙受力特点和变形规律进行了系统性研究[2-6]。传统挡墙施工周期长、材料消耗高、占地面积大,缺点显著,尤其雨季施工时,还存在基坑坍塌的风险。传统的挡墙类型已经无法适应现代交通建设发展的需求,迫切需要新型支挡结构。

装配式挡墙具备轻型化、标准化与装配化的特性,能较好地解决传统挡墙的缺陷,国内外相关学者也对装配式挡墙的设计与施工开展了研究。焦晓兵[7]分析了装配式建筑行业发展现状和前景探讨。曾向荣[8]提出部分预制装配式扶壁挡土方案,挡土墙基础为现浇施工,墙面板和肋板采用预制安装。纪文利等[9]提出采用全预制装配式扶壁挡土墙,底板、墙面板以及肋板均提前预制,待地基处理完成之后直接进行拼装,有效缩短施工工期。段铁铮[10]分析了装配式挡土墙标准化存在的一系列问题,建议对已有挡土墙工程实例进行分析、归纳,根据挡土墙所受荷载及截面尺寸划分等级。方勇刚等[11]在3D打印新型装配式挡土墙模型基础上研究了结构装配方案,发现采用3D打印方式优化装配方案具有效率高且成本低的优点。刘步景等[12]研究了装配式挡墙结构的设计与布置原则,提出从标准长度与非标准长度结构段的匹配角度降低装配施工难度,提高装配效率。

因装配式挡墙相关研究还不够成熟,特别是对于超高(6.25~8 m)装配式挡墙的设计与施工尚在探索阶段。本文以深汕西高速公路改扩建工程为例,研究装配式挡墙的设计选型和施工关键技术,以便对类似工程的设计与施工提供参考。

2 工程概况

深汕西高速公路改扩建工程,施工范围涉及生态保护区,水资源保护区且穿过城乡密集区,地形复杂多变,农保地资源贫乏,土地资源尤为珍贵。施工期间既要保证现有高速公路畅通运营,又要快速完成扩建任务,工期压力极大。因此,挡墙设计选型和施工技术研究显得尤为重要,经多次研究,一期工程设计拟采用装配式挡墙,挡墙总长度5 115 m,墙高2~8 m。

3 装配式挡墙的设计选型及力学性能试验

3.1 装配式挡墙的设计选型

根据本改扩建工程特点,需要选择占地少、地基承载力要求低、构件单元重量轻、便于运输和安装的挡墙。经综合研究分析,最终选定悬臂式和扶壁式挡墙。结合现场地形变化情况,为便于标准化、工厂化预制施工和提高模板使用周转率,将装配式挡墙高度设计为每0.25 m一个梯级。装配式挡墙按照支挡高度,分为三种形式:

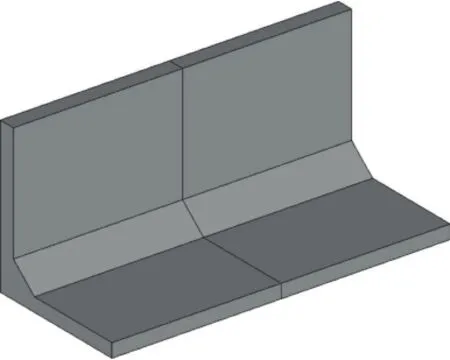

第一种为整体预制悬臂式挡墙(见图1),单件长度3 m,单件最大重量10.53 t,适用于支挡高度2~3 m低填方路堤。

图1 悬臂式挡墙

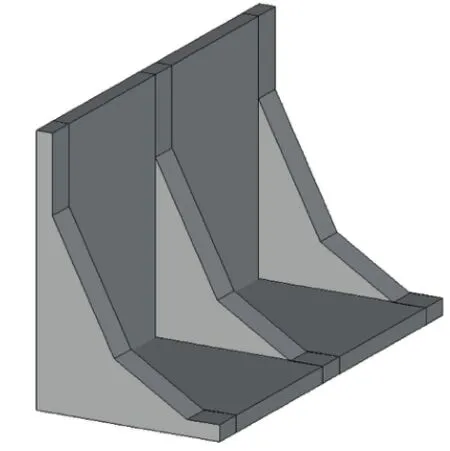

第二种整体预制扶壁式挡墙(见图2),单件最大重量达20 t左右,有主副两种扶壁,单件长度3 m,适用于支挡高度3.25~6 m路堤。

图2 扶壁式挡墙

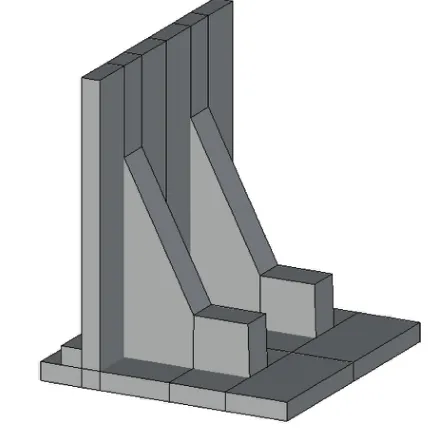

第三种为组合扶壁式挡墙(见图3),适用于支挡高度达到6.25~8 m路堤。考虑若仍采用整体扶壁式,单件重量大,给预制和吊装都带来困难,运输也会带来超高超宽的风险,失去了轻型便捷的优势。经研究优化,单件长度采用2 m,面板与扶壁作为整体预制,重量约20 t左右,底板单独预制,重量约16 t左右。

图3 组合扶壁式挡墙

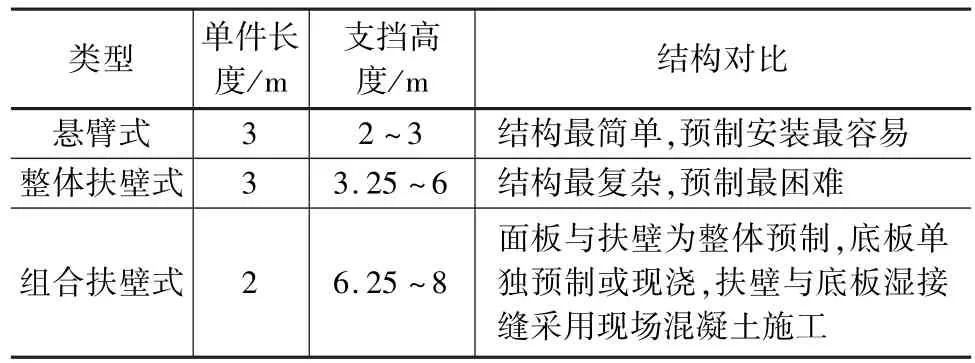

选定的三种装配式挡墙结构特点见表1。

表1 装配式挡墙结构对比

3.2 装配式挡墙力学性能试验

三种形式的装配式挡墙设计采用C50钢筋混凝土预制,组合扶壁式挡墙湿接缝采用C40混凝土。通过力学性能试验(见图4)验证装配式挡墙结构承载力情况,结果如下:

图4 装配式挡墙力学性能试验

(1)悬臂式挡墙在正常使用工况下,结构未出现开裂,满足正常使用要求;面板顶部水平位移不超过3.0 mm,结构具有较好稳定性;结构承载能力极限为800 kN,安全系数800/110=7.27。在破坏模式下,倒角处最先出现初裂缝,并从中间往四周端部发展;当荷载逐渐增大,倒角内主裂缝出现并迅速开展,倒角内斜钢筋和面板竖向受拉钢筋应力迅速增加,先后进入屈服状态;此时,混凝土压应变达到1 300,换算混凝土名义压应力为44.85 MPa,接近混凝土极限压应力,构件进入极限状态。

(2)整体扶壁式挡墙在正常使用工况下,结构未出现开裂,满足正常使用要求;面板顶部水平位移不超过10.0 mm,结构具有较好稳定性;结构承载能力极限为780 kN,安全系数780/310=2.52。在破坏模式下,首裂缝从主肋板倒角出现,随着荷载的增加,肋板转角处裂缝迅速开展,并向底板延伸;肋板转角处受拉钢筋应力迅速增加,进入屈服状态,构件进入极限状态,此时面板混凝土名义压应力仅20.7 MPa,尚未达到混凝土极限压应力状态。

(3)组合扶壁式挡墙在正常使用工况下,结构未出现开裂,符合正常使用要求;面板顶部水平位移不超过2.0 mm,结构具有较好稳定性;结构承载能力极限为1 642 kN,安全系数1 640/330=4.97。在破坏模式下随着外荷载的增加,底板与现浇块之间的湿接缝不断脱开,底板竖向连接钢筋相继进入屈服状态;肋板倒角处裂缝向面板方向延伸,肋板斜钢筋和横向连接钢筋相继进入屈服状态,结构进入极限状态,此时面板混凝土压应变仅800,换算混凝土名义压应力27.6 MPa,尚未达到混凝土极限压应力状态。

4 装配式挡墙施工关键技术

4.1 智能生产线设计

为提高智能化性能,参考了地铁项目的管片生产基地,生产线整体按照1+2线制布置,优化了走行轨道设计,提高门吊的使用效率。节拍控制为30 min,作业线工位4个,即脱模+清模涂油+钢筋安装+顶模安装,浇筑工位1个,抹面工位1个。

模具使用钢模,为方便脱模,合理设置了拔模角度。挡墙模板设置尺寸可调节,满足多种高度挡墙共用一套模板,提高周转使用率,减少模板投入。模板侧模可翻转,减少模板安拆工序,提高施工效率。

钢筋加工使用智能裁剪生产线下料,数控弯曲机折弯成型,在定型胎架上绑扎。

混凝土振捣采用大型振动平台(见图5),振动频率及幅度可无级调整,极大地提高了生产效率。横向振动台有3组共6个电机组成,每个电机激振力 30 kN;中间1组振动台共6个电机,每个电机激振力15 kN。

图5 大型振动平台

通过设计规模化、工厂化、自动化的智能生产线,使生产效率提高了4倍。

4.2 预制施工

(1)确定构件类型及数量

每段装配式挡墙构件预制前,对该段实际地形进行勘测,根据实际地形确定预制构件的类型和数量。

(2)构件混凝土浇筑

混凝土振捣采用振动台振动模式,且辅以振动棒和附着式振动仪器,振动器布置和振捣时间严格遵照首件工程总结参数执行。

预埋件和预留钢筋的外露部分采取套装PVC管、刷水泥浆等防污染措施。

(3)构件收面和养护

混凝土初凝、光面处理后带模构件转入蒸汽养护室养护。

(4)确定蒸汽房最优指标

在已定养护时间及湿度条件下,观测不同温度下的混凝土强度值;再通过已定温度及湿度下,观测不同时间下的混凝土强度值。根据试验数据,综合考虑工效和经济,最终确定蒸养时间5 h,蒸养温度55℃,蒸养湿度90%RH。

4.3 构件吊装及运输

构件采用吊环吊装方式,吊绳与构件的交角小于60°时,应设置吊架或起吊扁担,使吊环竖直受力。

预制构件强度达到设计值的90%以上,方可进行吊装施工,运输过程中采用有效缓冲手段,防止运输过程中构件破坏。

4.4 构件安装及连接

装配式挡墙安装前先通过触探试验验证地基承载力是否达到设计要求,当承载力不满足设计所需承载力时,必须先实施软基处理。

悬臂式挡墙及整体扶壁式挡墙安装时与抗滑块一一对应,缝隙对齐(见图6)。组合扶壁式挡墙须先安装底板,后吊装墙身(见图7),在钢筋未焊接完成以前,设备不允许脱钩,根据现场情况可增加临时支挡措施。

图6 悬臂式安装

图7 组合扶壁式安装

在装配式挡墙连接方面,可采用焊接、螺栓角钢连接、整体浇筑式和锚栓连接等多种方式。本项目采用预埋钢件、螺栓连接。

5 沉降、位移监控

监控以挡墙沉降及整体稳定性作为主要指标,同时辅以局部稳定性监控手段。每路段至少设置前中后3个检测断面,超过100 m加密监控断面。

沉降计埋设在地基内部,位移计一端锚固在墙后填土,另一端锚固在挡墙表面。挡墙发生错位时,也可以通过测缝仪量测挡墙水平和竖直位移大小。

根据试验段测量数据绘制累计沉降数据曲线,结果显示监控路段填土前后最大沉降4.4 mm,最大沉降速率1.75 mm/d,满足要求。

6 结语

本文以深汕西高速公路改扩建工程为例,针对不同墙高的受力特征,并结合生产、运输、安装条件,研发了具有轻型化、标准化、机械化特点的三种装配式挡墙的成套技术,环保高效,取得了良好的效果,可为其他类似工程提供参考。