发动机电磁离合水泵对整车经济性的影响

2022-09-30孟庆江徐京莉刘海朋张文通马海川胡清

孟庆江,徐京莉,刘海朋,张文通,马海川,胡清

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

水泵是发动机冷却系统的重要组成部分。随着发动机技术的不断发展,冷却系统不再是以冷却为唯一目的辅助装置,而是一个保证发动机满足排放标准以及经济性、动力性、可靠性、耐久性需求的综合性系统。

目前市场上商用车普遍采用机械水泵作为整车冷却系统的动力源,但机械水泵与发动机曲轴为刚性连接,其转速完全受限于发动机转速,无法实现转速的自动调节,能耗和适应性表现均欠佳[1-4]。与机械水泵相比,电磁离合水泵可根据水温灵活控制水泵的工作状态,实现快速暖机,有效控制发动机水温,减少水泵的工作时长及附件能量消耗,实现节能减排的目的。目前,电磁离合水泵在国内重型商用车领域应用较少,但国外MAN、DAF等发动机已经将其作为标配。为推进汽车节能环保领域的工作,我国对商用车燃油经济性的要求愈加严格,以3.5~25.0 t的客车为例,文献[5]规定的三阶段油耗限值比二阶段降低10.7%~15.2%。商用车厂商面对降低油耗的压力越来越大,进一步研究和开发电磁离合水泵对降低油耗十分重要。

1 整车冷却系统及电磁离合水泵

1.1 整车冷却系统

冷却系统示意图如图1所示。当发动机工作时,曲轴皮带轮带动风扇及水泵旋转,水泵将冷却液泵入发动机,对发动机进行冷却;出水管出水终端与节温器连接,节温器的另外两端分别与水泵进水口和冷却液箱进水管相接;冷却液温度由节温器自动调节,将整车水温控制在合适的范围内[6]。

a)结构示意图 b)3D装配图

整车冷却液循环分为大、小2个循环。大循环时冷却液经过水箱散热器;小循环时冷却液直接进入水泵进水口,使柴油机迅速升温,达到正常运行所要求的热状态。汽车行驶的迎面风和风扇吸入的风冷却散热水箱,带走散热水箱的热量,保持发动机处于正常的工作温度[7-8]。

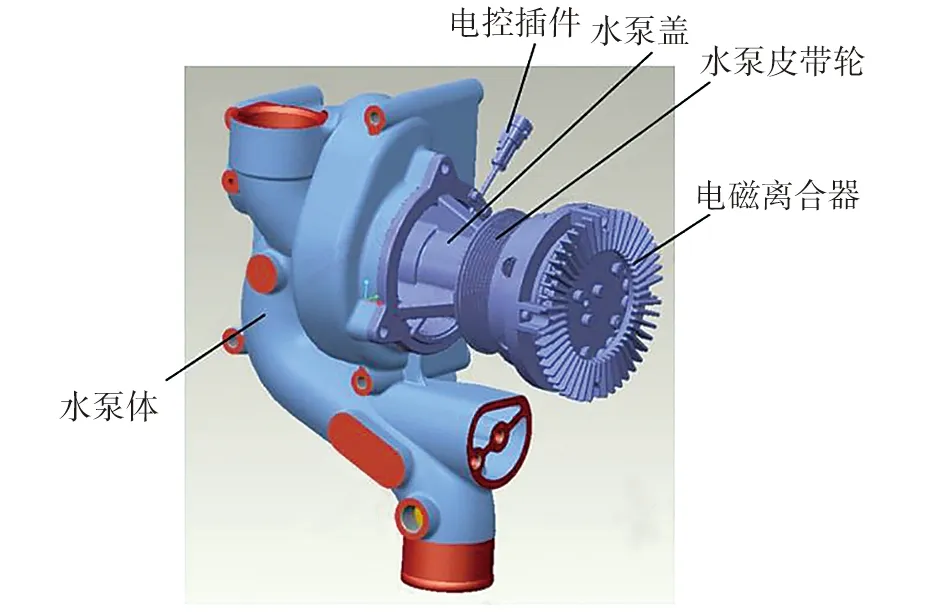

1.2 电磁离合水泵

某款电磁离合水泵主体结构与普通机械水泵基本一致,主要增加了电磁离合器及其电控插件,如图2所示。该电磁离合水泵可实现两速控制,二速状态与普通机械水泵工作转速一致,一速状态与发动机转速无线性关系,约为二速状态转速的30%~50%。

图2 电磁水泵构成图

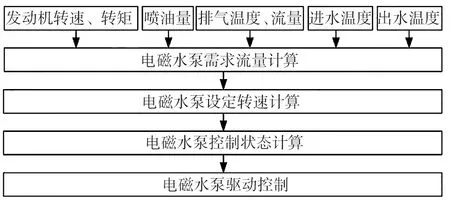

电磁离合水泵控制系统由电磁水泵需求流量计算、电磁水泵设定转速计算、电磁水泵控制状态计算等模块组成,如图3所示。根据当前柴油机的运行工况采集发动机转速、转矩、喷油量、排气流量、排气温度、进水温度、出水温度等信号作为电磁离合水泵需求流量计算模块的输入,经过计算获得电磁离合水泵的需求流量,然后通过台架标定,获得电磁离合水泵需求流量与电磁离合水泵转速之间的对应关系,得到当前需求流量下的电磁离合水泵设定转速;电磁离合水泵控制状态计算模块根据电磁水泵当前的设定转速判断电磁离合器线圈的通断状态需求,然后输出电磁水泵的挡位选择和驱动控制信号,实现电磁水泵驱动控制[9-11]。

图3 电磁离合水泵控制系统

2 整车经济性试验

通过试验对比分析2种不同状态电磁离合水泵及普通机械水泵对燃油经济性的影响。为避免水泵本身状态的影响,试验用电磁离合水泵,除电磁离合系统外,水泵本体与使用的机械水泵完全一致,安装尺寸完全相同,皮带轮直径、速比均一致,皮带轮一槽距离相同。

2.1 试验设备及样车

试验设备主要有转鼓试验台、数据采集设备。试验用某发动机后置客车样车主要技术参数如表1所示。

表1 试验样车参数表

2.2 试验方案

2.2.1 试验策划

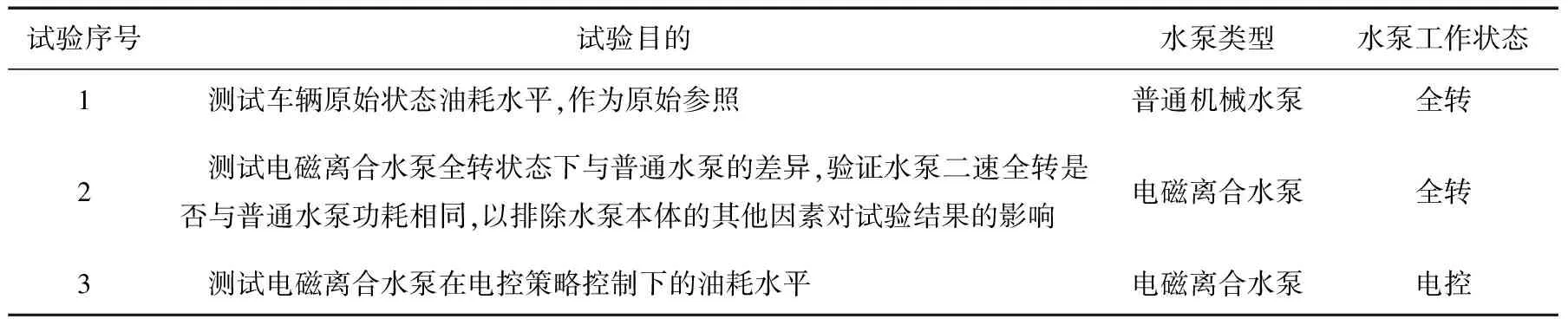

采用普通机械水泵和电磁离合水泵进行对比试验,采集水泵在全转及电控2种不同状态下的发动机油耗,试验策划信息见表2。共进行3轮试验,每轮试验均采用机械节温器,节温器在水温为82 ℃时初开,水温为92 ℃时全开。

表2 试验策划表

2.2.2 试验工况

本次试验采用国内主流整车厂现行工况,分为城市、国道、高速3个工况,如图4所示,可覆盖国内商用车常规运营工况,共计2549 s。城市工况模拟国内市区运行工况,平均车速为26 km/h,该工况下加减速频繁;国道工况模拟国内国道运行工况,平均车速为50 km/h,常用车速为65 km/h;高速工况模拟国内高速运行工况,平均车速为84 km/h,常用车速为95 km/h;综合工况为城市、国道、高速3个工况按照一定比例加权所得,平均车速为57 km/h。

图4 主流整车厂现行试验工况分布 图5 C-WTVC 工况分布

文献[5]中推荐使用中国重型商用车瞬态循环(adapted world transient vehicle cycle,C-WTVC),是商用车进行油耗认证的标准工作循环,工况具体分布如图5所示。相比于C-WTVC工况,主流整车厂现行工况更能反映实际路况,其整车试验结论更具有代表性。

2.2.3 试验过程控制

为保证试验数据的准确性,需严格控制试验过程。

1)由同一驾驶员完成3轮试验,试验过程中换挡转速控制为1500 r/min,排除司机驾驶习惯对整车油耗的影响。

2)每轮试验至少开展3组,按照文献[12]的要求对试验路谱和油耗数据进行重复性检验,并对最终油耗结果进行修正。

3)每轮试验开展之前,进行不低于50 km的暖机循环,确保试验前车辆水温不低于85 ℃,保证整车和转鼓已充分热机。

4)试验期间,转鼓试验室环境温度保持恒温,温度控制在(25±2)℃;

5)转鼓试验需要预先确定与速度无关的常数项阻力系数A、与速度一次项有关的阻力系数B、与速度二次项有关的阻力系数C。通过实车滑行试验得到:A=713.600 N、B=14.681 N/(km·h-1)、C=0.054 N/(km·h-1)2。

3 试验结果分析

试验结束后,计算综合工况油耗。综合工况油耗为城市、国道、高速3个工况油耗按照一定比例加权计算得到,加权系数参照文献[12]中C-WTVC工况推荐的权重,市区工况、国道工况、高速工况的加权系数分别为0.1、0.2、0.7。以试验1为基准计算试验2、3的节油率,节油率分别为试验1和试验2、3的油耗差与试验1油耗的比值。经济性试验与节油率计算结果如表3所示。

表3 经济性试验油耗与节油率计算结果

由表3可知:1)相对于试验1,试验2各工况节油率变化不大,说明电磁离合水泵全转状态下与普通水泵功耗基本一致,二者的功率基本一致,水泵本体状态水平一致;2)相对试验1,试验3节油率变化比较明显,其中国道工况节油率为1.98%,高速工况节油率为1.11%,综合工况节油率为1.12%,市区工况无明显节油效果,表明电磁离合水泵在电控状态下可有效降低整车油耗水平。

4 结论

为提高发动机燃油经济性,通过试验研究发动机电磁离合水泵在城市工况、国道工况、高速工况下对整车油耗的影响。

1)电磁离合水泵全转状态下与普通水泵功耗基本一致,无节油效果;在电控状态下可有效降低整车油耗水平,综合节油率约为1.12%。

2)电磁离合水泵在国道工况(平均车速为50 km/h)节油效果最好,节油率为1.98%;在高速工况(平均车速为84 km/h左右)节油率约为1.11%;在市区(平均车速为26 km/h左右)没有节油效果。