排放检验机构柴油车尾气净化系统开发

2022-09-30黄万友孙悦唐向臣邹于建崔江伟于明进

黄万友,孙悦,唐向臣,邹于建,崔江伟,于明进*

1.山东交通学院 汽车工程学院,山东 济南 250357;2.山东新凌志检测技术有限公司 山东 济南 250000

0 引言

目前,PM2.5已经成为最严重污染物之一,其主要污染源是机动车尾气,尤其是柴油车尾气中含有大量的碳烟及NOx。为了保护环境,国家对机动车尾气污染管控力度持续增加,汽车环保定期检验率也直线上升。我国已建成多家社会化排放检验机构,汽车环保定期检验率达到90%以上(含免检车辆)[1]。柴油车排放检测过程中会产生一定废气,且需要在短期内切换不同的工作状态,导致发动机内柴油燃烧不完全而排放出更多污染物;尾气排放不合格车辆产生的污染物更多,污染排放检验机构的环境,危害工作人员以及周围居民的身体健康[2]。当前,排放检验机构大多采用强制抽排系统抽除站内尾气[3-6],或采用活性炭吸附气态污染物,采用惯性力-物理过滤法去除微粒[7],或通过添加催化剂对尾气进行催化处理[8],但均未将尾气净化处理,尾气净化效果不理想或仅仅停留在理论阶段。

本文中基于XE164FN英飞凌单片机,设计一种能够将柴油车尾气排放检测过程中排出的废气快速集中收集和高效净化处理的尾气净化系统,净化NOx及可见污染物,保护环境。

1 尾气净化原理

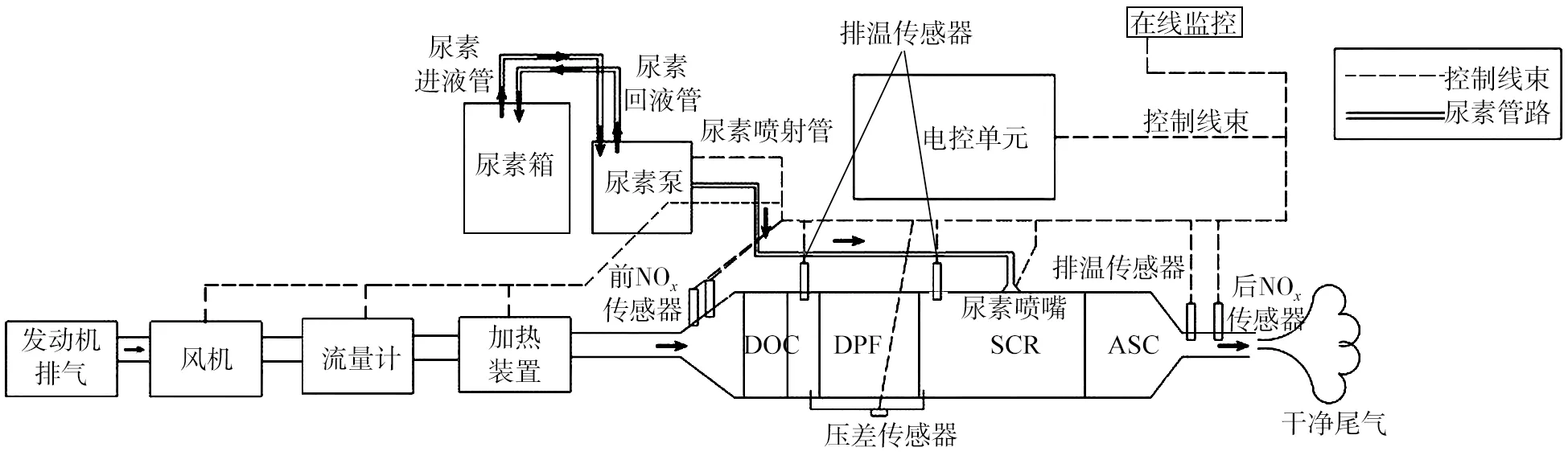

排放检验机构柴油车尾气净化基于现行国六后处理技术路线[9-10],即氧化催化转化器(diesel oxidation catalyst,DOC)-颗粒捕集器(diesel particulate filter,DPF)-选择性催化还原器(selective catalytic reduction,SCR)-氨逃逸催化器(ammonia slip catalyst,ASC),并结合加热装置及流量测量装置,实现柴油车排放检测时的尾气净化处理。排放检验机构柴油车尾气净化原理如图1所示。

图1 排放检验机构柴油车尾气净化工作原理

被测车辆尾气净化前,首先对加热装置预加热处理,随后变频电机驱动负压风机将被测车辆尾气经流量计抽取至加热装置进行电加热,根据SCR前温度传感器的监测温度确定加热装置的加热温度,使净化装置内排气温度及载体催化剂温度达到有效催化温度(280 ℃左右)。然后,尾气经DOC将尾气中的CO、HC以及可溶性有机物(soluble organic fractions, SOF)等氧化生成CO2和H2O。DOC内部反应过程[11]如下:

(1)

氧化处理后的尾气经DPF过滤掉,去除碳烟等颗粒物,进入SCR,控制单元根据待净化尾气稀释后的流量、NOx含量及物理转换效率控制尿素水溶液喷射,尿素水溶液在高温下发生水解和热解反应生成NH3,将尾气中NOx还原成N2和H2O[12]。SCR内部尿素溶液在高温下水解热解反应过程为:

(2)

氨气与柴油车尾气中氮氧化合物发生还原反应过程为:

(3)

SCR中未反应的NH3被ASC吸收处理,与O2反应产生N2、N2O及NOx,同时再催化NH3、NOx反应生成N2。在ASC的出气口处设置NOx传感器,以监测净化后尾气中NOx含量是否达到净化标准,处理后的尾气和水经净化装置的出气口排出。

2 尾气净化系统设计

2.1 系统选型

加热装置是排放检验机构柴油车尾气净化系统的关键部件,与柴油车尾气污染物净化效率密切相关,因此选用合适配置的加热装置至关重要。一般加热装置为电加热或燃油(柴油)加热,考虑试验安全性,使用管道加热器电加热方式对尾气加热。根据稀释后排气流量、温差、试验环境以及季节变化等因素,使用ZRQD-60(380 V/60 kW)管道加热器,加热器功率

(4)

式中:qV为排气体积流量,qV=500 m3/h;Δ(θ)为温差,Δ(θ)=350 ℃;ρ为空气密度,ρ=1.29 kg/m3;Cp为空气的定压比热容,Cp=1.005 kJ/(kg·k);K1为热损耗因数,K1=1.1。

由式(4)可得,P=57.3 kW。

同时,流量计的流量在加热装置加热能力范围内,通过变频调节风机适应各种排量车型,对于净化装置,选择功率为405 kW、排量为12.54 L重卡柴油机配备的国六后处理装置,可满足更小型柴油机排量的净化需求。

2.2 硬件电路设计

以英飞凌SAK-XE164FN-40F80L型单片机为核心,硬件电路主要包括电源电路、主控制电路、开关量信号处理电路、模拟信号处理电路、输出脉冲信号处理电路、通信电路、驱动电路等部分。

2.2.1 信号处理电路

2.2.1.1 开关量信号处理电路

本系统的启动信号为开关量信号,由于输入电压为12 V,应通过具有断路和接通开关特性的三极管将电压由12 V转化为5 V输入单片机[13]。

2.2.1.2 模拟信号处理电路

尾气净化过程中需采集尾气流量传感器、净化装置的排气温度传感器、加热装置的温度传感器及排气压差传感器信号,SAK-XE164FN-40F80L单片机的模数转换单元量程为0~5 V,应将各个传感器信号转化为0~5 V的模拟信号。

2.2.1.3 脉冲信号处理电路

尾气净化过程中需采集底盘测功机输出的车速信号,基于HEF4093具有滞后特性的数字传输门、HCPL0600高速光电耦合器设计车速脉冲信号调理电路,该电路可将幅值为12 V的信号转换为稳定的0~5 V方波信号。硬件电路设计中预留模拟发动机转速及凸轮轴转速的输出脉冲信号处理电路。

2.2.2 CAN通信电路

尿素喷射系统中尿素泵的控制模块与电子控制单元之间通过局域网控制网络(controller area network, CAN)总线完成通信功能,CAN通信电路如图2所示。

图2 CAN通信电路

CAN通信电路采用TJA1040高速CAN收发器完成数据传输,TJA1040收发器的引脚5(SPLIT)在正常模式下输出电压为2.5 V,使总线隐性共模电压稳定到额定电压2.5 V。终端节点的电阻为120 Ω,引脚5连接到终端电阻的中间分接头,当未上电节点造成从总线到地有很大的漏电电流时,共模电压仍能够维持在额定值附近。

2.2.3 驱动电路

驱动电路模块应具有良好的驱动性能、高灵敏度和高散热性,采用TLE6232芯片作为驱动模块,该芯片短路保护电压可达24 V且灵敏性高,该驱动电路对尿素泵定量喷射有重要作用,如响应时间过长,尿素泵电磁阀未及时做出反应,尿素喷射量与理论值之间存在较大差异,影响NOx转化效率。

2.3 软件设计

2.3.1 加热装置温度维持子程序

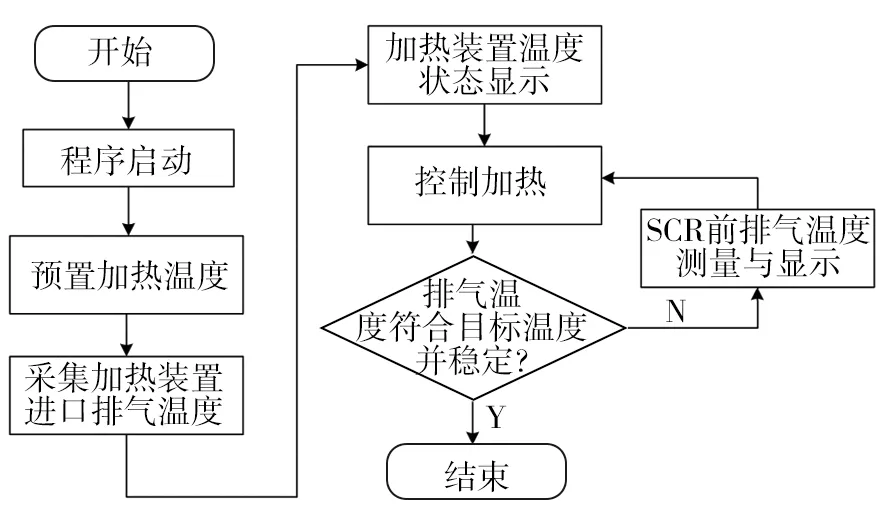

加热装置温度维持子程序的作用是将净化装置内载体催化剂温度稳定在有效催化温度。净化系统上电初始化后,启动加热装置的加热功能程序,等待温度预置,采集加热装置进口温度并显示温度状态,根据SCR前温度传感器监测的温度调整加热功率以控制加热,判断SCR前温度传感器监测的排气温度是否符合目标温度,若未达到,则继续加热,以此循环控制,直至净化系统停止运行。加热装置温度维持子程序如图3所示。

图3 加热装置温度维持子程流程图

为节约净化时间,同时保证净化装置内各载体能够达到催化剂的有效催化温度,加热装置应提前进行预加热。因此,对不同稀释排气流量下加热装置的温升时间进行分析,研究稀释排气加热时的热惯量。

环境温度为34 ℃、大气压力为101.5 kPa时,分别对稀释排气体积流量为9、11 m3/min的加热装置温升时间进行试验,结果如图4所示。

图4 不同稀释排气流量下加热装置温升时间

由图4可知:稀释排气体积流量为9 m3/min、初始温度51 ℃时,达到SCR前温度(280 ℃)的时间为328 s;在稀释排气体积流量为11 m3/min、初始温度为92 ℃时,达到SCR前温度(280 ℃)的时间为447 s,此后在280 ℃波动。达到SCR前温度的温升时间与初始温度、稀释后排气流量有关。因此,尾气净化前,根据车辆登录的信息、初始温度确定加热装置预加热时间,使其满足净化装置内催化剂的有效催化温度。

2.3.2 DPF再生子程序

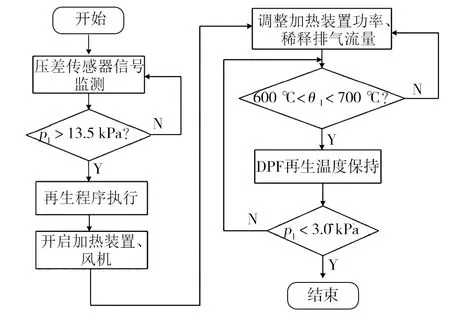

DPF对尾气中微粒进行捕集,随着载体上微粒不断积累,DPF两端压差增大,造成捕集器堵塞,严重影响碳烟捕集效率,导致DPF前后温度传递存在延时[14-16],因此加热装置的温度以SCR前温度传感器(即DPF后温度传感器)监测温度为基准。DPF应定期再生,增加其使用寿命,提高净化效果。DPF再生子程序流程如图5所示。

图5 DPF再生子程序流程图

排放检验机构柴油车尾气净化系统工作时,压差传感器一直监测DPF前、后压差的变化,当DPF两端压降p1大于上限阈值(13.5 kPa)时,下位机发送报警信号并停止净化工作,执行再生程序,且再生程序执行前,尿素泵断电;DPF再生程序开始执行后,开启加热装置及风机,调整加热功率及稀释后的排气流量,实现再生温度稳定上升;DPF再生温度上升阶段,温度传感器持续监测DPF壁面峰值温度θ1,判断θ1是否达到再生温度(600~700 ℃),若未达到再生温度,继续调整加热功率及稀释后的排气流量,直至满足再生要求;随后进入DPF再生温度保持阶段,DPF两端的压差传感器持续监测p1是否小于再生阈值(3 kPa),以此循环控制直至退出再生程序。

2.3.3 尿素泵建压子程序

系统上电初始化后,尿素泵自检完毕,系统无故障且稀释后排气温度θ2>180 ℃;泵控制器向尿素泵发送一帧CAN报文,尿素泵进入建压状态,尿素喷嘴关闭,尿素溶液从尿素箱总成进液管流入;进行尿素泵压力检测,当尿素泵压力p2≥0.55 MPa且建压时间t1≤35 s,尿素泵建压成功,尿素泵停止转动,否则循环控制直至尿素泵系统建压成功。尿素泵建压子程序流程如图6所示。

图6 尿素泵建压子程序流程图

2.3.4 尿素泵喷射子程序

尿素泵建压成功后,接收到控制器满足喷射指令,尿素泵进入喷射状态。泵控制器发送电机开启指令、泵状态命令、诊断仪命令开启确认、NOx传感器露点使能开启确认、尿素喷嘴手动控制开启指令等,随后,尿素泵进入预注状态,进而进入喷射状态,设置尿素喷嘴喷射量,并将泵压力、喷嘴开启、实际喷射量、泵实际状态等信息反馈输出。尿素泵喷射子程序如图7所示。

图7 尿素泵喷射子程序流程图

由式(2)可知,1 mol尿素在高温下水解生成2 mol NH3,由式(3)可知,NH3与NOx的反应比为1:1。通过传感器测量得到稀释后的NOx体积分数及流量,根据净化装置物理转化效率、净化目标确定尿素喷射量计算模型。计算过程[17]为:

(5)

式中:qV为废气标准状况下体积流量,m3/min;CNOx为NOx体积分数;qm为尿素喷射质量流量,mg/min;δ为物理转换效率,δ=0.75~0.85;Vm为理想气体在273.15 K和101.325 kPa时的摩尔体积,Vm=22.4 L/mol;M为尿素摩尔质量,M=60 g/mol;w为尿素水溶液中尿素的质量分数,w=0.325;qVu为尿素喷射体积流量,mL/h;ρu为尿素水溶液密度,ρu=1.087 kg/L。

3 试验验证

试验测试仪器主要包括汽车底盘测功机、加热装置(工作电压为380 V,加热介质为尾气,加热功率为60 kW)、净化装置(工作电压为24 V,主要包括DOC、DPF、SCR、ASC,主要净化HC、NOx、碳烟)、尿素喷射系统(工作电压为24 V,工作电流为3 A)、2台MQW-5102(Z)尾气分析仪(尾气成分分别为O2、NO、NO2,测量范围分别为0~18.0%、0~5000×10-6、0~5000×10-6)、2台MQY-202透射式烟度计(光通道有效长度为215 mm,吸收比最大相对误差为±2.0%)等。底盘测功机的主要技术参数如表1所示。

表1 底盘测功机主要技术参数

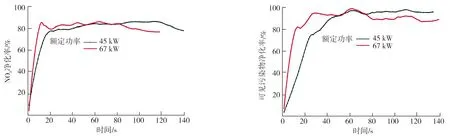

选取额定功率分别为45 kW和67 kW的常规载货车进行实车测试,测试时环境温度为14.93 ℃、相对湿度为17.43%、大气压力为102.1 kPa。排放检验机构柴油车尾气净化系统上电,加热装置预加热,测试车辆驶入排放检测台,尾气分析仪采集净化前、后主要污染物体积分数,透射式烟度计采集净化前后的排气烟度。额定功率为45 kW的载货车的NOx净化率如图8所示,可见污染物净化率如图9所示。

图8 NOx净化率 图9 可见污染物净化率

由图8可知,在排气温度及排气流速一定的条件下,NOx的净化率呈现迅速升高后稳定至80%。主要原因有2种:1)相关研究表明,当NO2与NO的体积比小于50%时,随排气中NO2体积分数增大,NOx净化率升高[8]。风机在抽取柴油机尾气的过程中抽取了大量空气,同时随着载体催化剂温度逐渐升高并稳定至280 ℃左右,涂覆在DOC载体上的催化剂的活性逐渐提高,尾气中NO在DOC内与O2反应生成NO2的速率提高,NO2体积分数提高,NO2与NOx体积比增大,所以提高了SCR的NOx净化率;2)涂覆在SCR载体上的催化剂的活性随温度的升高逐渐提高,尿素高温下水解的氨气增加,氨气在SCR内与NOx的反应速率提高,NOx的净化效率升高,由于车辆的排气温度在开始阶段迅速升高,使进入净化装置的混合气温度升高,净化效率急剧上升。

由图9可知,可见污染物(主要为碳烟)的净化率迅速升高后稳定在90%。净化过程中,随着载体催化剂温度逐渐升高至280 ℃,涂覆在DPF载体上的催化剂的活性逐渐提高,排气黏度提高,加剧碳烟颗粒之间碰撞及布朗运动,扩散速度增大,因此捕集效率提高。同时,随着捕集时间的增长,DPF的过滤体壁面逐渐形成一层致密的烟尘层,更多小粒径碳烟被拦截吸附在过滤体上,DPF整体捕集能力明显增强。

额定功率为45、67 kW的常规载货车的NOx和可见污染物的净化率对比如图10所示。

a)NOx净化率 b)可见污染物净化率

由图10可知,与额定功率45 kW常规载货型车相比,额定功率67 kW的常规载货车的NOx净化反应效率与可见污染物净化反应效率均明显提前,这是由于额定功率67 kW车辆的排气温度高、排气流量大,进入净化装置稀释后的混合气的温度更高,所以起效更快。

综上,该净化系统对NOx的净化率先升高后稳定至80%,对可见污染物的净化率迅速升高后稳定至90%,NOx及可见污染物的净化效果显著,排放检验机构柴油车尾气净化系统的净化方案可行。

4 结论

1)基于排放检验机构柴油车尾气净化原理及净化需求,以英飞凌XE164FN单片机为核心,开发了一种基于现行国六后处理技术路线并结合加热装置以及流量测量装置的排放检验机构柴油车尾气净化系统。

2)基于稀释后的NOx含量、稀释后的排气流量、净化装置进口温度以及净化装置物理转化效率,并结合净化目标确定了尿素喷射量计算模型。

3)通过实车测试验证了排放检验机构柴油车尾气净化系统的可靠性,净化系统NOx的净化率为80%,可见污染物的净化率为90%,NOx及可见污染物的净化效果显著。