硫化机中心机构积水问题改善

2022-09-30刘本岩徐海洋陶广义

万 磊,刘本岩,王 强,徐海洋,陶广义

(山东兴鸿源轮胎有限公司,山东 蒙阴 276200)

硫化机是轮胎制造过程中的关键生产设备,实现将胎坯进行定型、硫化等工艺加工,其作业精度、功能、性能、可靠性等直接影响轮胎制造精度、产品性能及生产效率[1-5]。

本工作研究B型硫化机中心机构积水问题,并提出相应改进方案[6-7]。

1 结构及工作原理

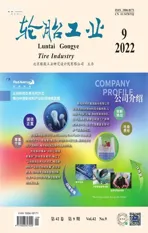

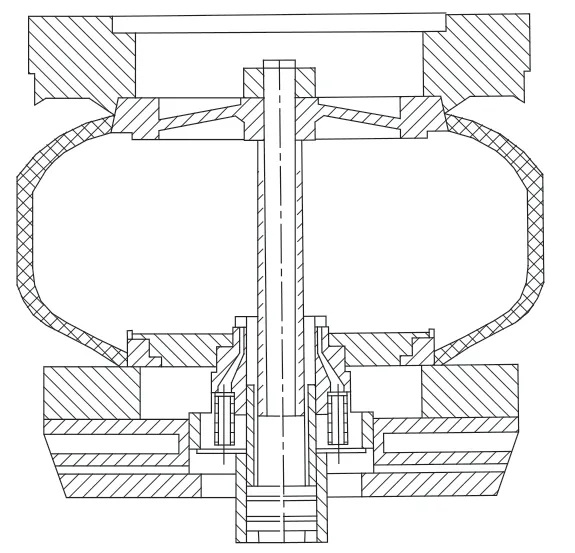

硫化机中心机构(见图1)安装在硫化室的中央,位于下热板中心位置,用于操纵胶囊并作为胶囊内硫化介质(包括蒸汽、氮气)和冷凝水通道的一部分。胶囊由上、下夹盘固定在活塞杆端部和环座上,在上环油缸的操纵下,胶囊上夹盘可作上下运动,在下环油缸的操纵下,下夹盘连同整个中心机构一起作升降运动。装胎时,胶囊呈拉直状态,装胎机构放入胎坯后,上环油缸上油口进油,上环油缸活塞杆下降,上环亦下降。同时一次定型蒸汽由内压导管、环座、缸盖喷入胶囊内。当上环下降到位移传感器设定高度时停止,在这个过程中,胶囊利用装胎机构抓胎爪的导向作用沿胎坯内壁伸展,顺利进入胎坯内腔。各硫化介质呈旋转放射状态均匀地喷入胶囊内壁,使胶囊内壁温度均匀,以保证硫化轮胎的质量。本机构能配合主机完成定型、硫化及硫化完毕后卸胎等一系列操作。

图1 硫化机中心机构结构

2 硫化机中心机构工作流程

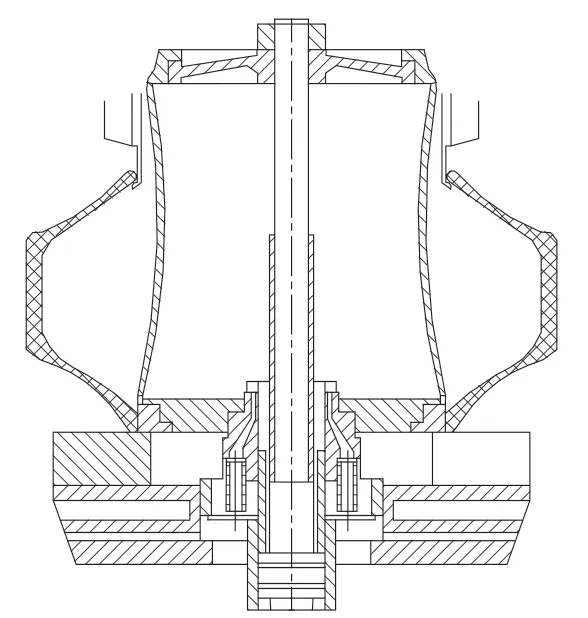

(1)装胎机械手升至上限位置,然后旋转到装胎位并下降至装胎高度,将胎坯放置在下模中的下钢圈上。中心机构处于下环降、上环升、胶囊拉直的状态,如图2所示。

图2 胶囊拉伸示意

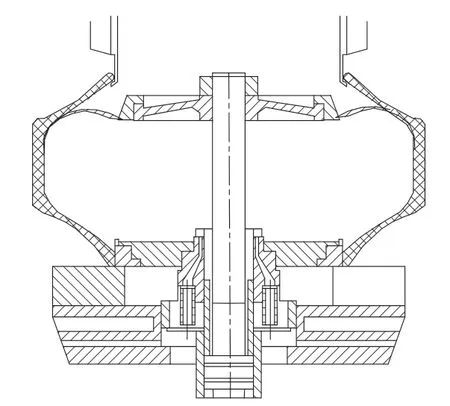

(2)上环收缩、硫化胶囊伸入胎坯内,同时定型氮气由内压导管、环座、缸盖以放射状均匀地喷入胶囊内进行一次定型,使胎坯固定于下钢圈上,如图3所示。

图3 装胎定型示意

(3)当一次定型达到预定压力值时,装胎机械手卡爪收缩并向上运动,上升至最高位后转出至抓胎位上方,如图4所示。

图4 充气定型示意

(4)装胎机械手转出后安全插销收缩,硫化机开始合模,活络模张开、上模下压上环,如图5 所示。

图5 模具下压示意

(5)硫化机继续合模,活络模驱动油缸无杆腔和上环升降油缸无杆腔溢流,活络模驱动油缸有杆腔和上环升降油缸有杆腔补油,上模继续下压,至合模终点,如图6所示。

图6 合模完成示意

3 问题概述

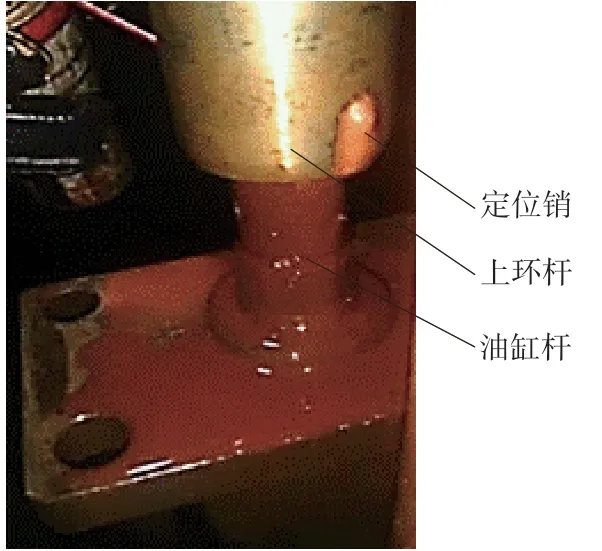

随着硫化机运行时间延长,逐渐出现上环杆定位销腐蚀磨损、上环油缸丝杆损伤、油缸缸筒腐蚀生锈等现象(见图7),从而导致设备性能下降和功能异常,影响产品质量和安全生产。

图7 积水对硫化机中心机构部件的影响

3.1 上环位置升高

上环定位销腐蚀断裂,无法起到定位作用,上环连接杆与上环油缸杆螺纹连接处松动,导致上环位置升高,如图8所示,定型高度不可控,易造成硫化废品。

图8 定位销腐蚀断裂导致螺纹脱丝

3.2 上环连接杆脱出

上环油缸杆与上环连接杆螺纹及定位销腐蚀,上环连接杆与油缸杆脱开,如图9所示,胶囊定型时上环杆的高度随之变化,易造成废品轮胎。

图9 油缸杆与上环连接杆脱开

3.3 卡环断裂

上环连接杆与油缸杆连接处松动,使上环升高,在合模至终点过程中,上模下压上环导致卡环断裂,造成硫化废品,如图10所示。

图10 卡环断裂

另外,由于上环连接杆与油缸杆连接处松动,在上模下压上环时还会造成上下环连接板及油缸法兰板变形,如图11所示,影响设备精度,造成设备损失和性能下降。

图11 上下环连接板及上环油缸法兰板变形损坏

4 原因分析

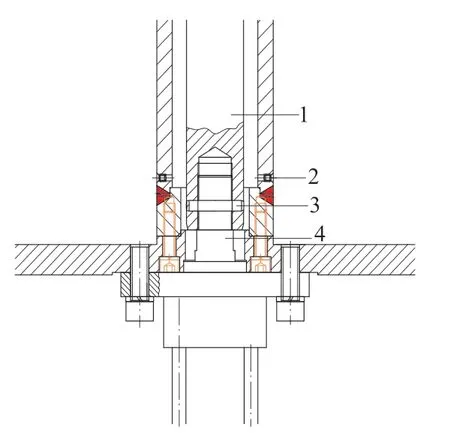

在出现设备问题后,经观察、研究发现,在正常的硫化生产过程中,进入硫化机中心机构内的蒸汽在缸筒内产生冷凝水,冷凝水沿着中心机构缸筒内壁流至缸筒底部,由于原有的中心机构排水口位置偏高,导致冷凝水无法及时从缸筒内排出。随着硫化机运行时间的延长,中心机构密封件出现老化现象,缸盖与环座缸筒的密封效果降低,导致硫化介质泄漏,使冷凝水在中心机构缸筒内堆积,无法排出,在缸内形成积水,如图12 所示。

图12 硫化机中心机构局部示意

5 改善措施

5.1 加装排水隔板

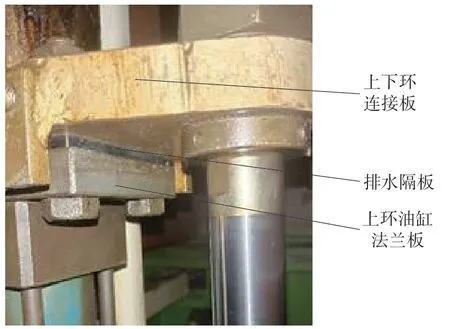

在上环油缸前端法兰板与上下环连接板之间增加一组排水隔板(见图13),两隔板间距为1 cm,使油缸法兰板与上下环连接板之间留有一定的间隙,避免形成积水。

图13 排水隔板

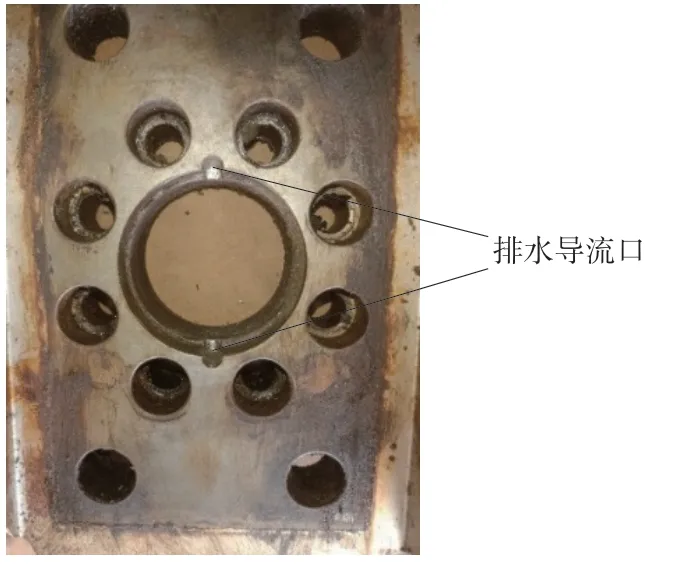

5.2 增加排水导流沟槽

改善硫化机上下环连接板的结构,在现有连接板的基础上增加2个排水导流口(见图14),以提高排水效率。

图14 排水导流口

6 试车调试

6.1 安装

按设备操作规程将上环油缸及下环连接板拆下,更换带有排水口的下环连接板。清理上环油缸前端法兰板及下环连接板的表面油污以保证安装精度。将排水隔板安装至上环油缸法兰板上面,然后将上环油缸安装固定在下环连接板上。排水隔板厚度为5 mm,上环油缸固定螺栓可按实际情况进行更换,如图15所示。

图15 排水隔板安装效果

6.2 工艺调试

由于排水隔板具有一定厚度,安装后硫化机中心机构上环的高度会有相应的改变,为确保其准确性,需对上环的高度进行测量和参数设定。

6.3 试车

改进后的硫化机中心机构上下环连接板,经工艺调试、装机试车,各工位运行正常,能够满足正常的轮胎硫化工艺要求。

7 改善效果

改善前,硫化机中心机构由于排水口位置偏高,无法将冷凝水及时排出,使中心机构内存有积水,导致上环油缸与上环杆连接处的螺纹腐蚀生锈,给硫化机的使用及维护保养工作造成困难。

加装排水隔板及增加排水沟槽后,硫化机中心机构内的冷凝水能够及时地排出(见图16),改善了中心机构部件的工作环境,为维护保养工作解决了一大难题,缩短了停机时间,使设备性能得以改善,延长了设备的使用寿命。

图16 排水口改善后效果

设备改进具有如下优点。

(1)减少备件损耗。减少油缸杆和上环杆腐蚀损伤,延长油缸使用寿命,提高经济效益。

(2)提高生产效率。缩短故障停机时间,有效提高设备生产连续性。

(3)提高设备工艺性能。硫化机中心机构积水问题改进后,上环与油缸杆等连接部位不再因腐蚀松动,提高了设备精度,改善了轮胎硫化 质量。

(4)提高安全可靠性。避免构件腐蚀造成的松动、移位等给设备造成的安全隐患,提高设备的安全可靠性。

8 结语

在现有硫化机中心机构上下环连接板的基础上,通过加装排水隔板及增加排水导流沟槽等改进措施,解决了中心机构排水问题,设备性能明显提升,减少了设备故障及维修成本,提高了轮胎质量和生产效率。