复合活性氧化锌在全钢载重子午线轮胎胎面胶中的应用

2022-09-30尚克剑袁利真

吴 越,周 磊,尚克剑,袁利真

[双钱集团(新疆)昆仑轮胎有限公司,新疆 乌鲁木齐 831400]

氧化锌是一种常见的化学添加剂,在橡胶制品生产中具有补强、增硬、导热及提高硫化活性的作用。如果氧化锌用量不足,则胶料的抗硫化返原性能较差,硫化胶的物理性能(如模量、压缩永久变形)受损。随着氧化锌用量的增大,胶料的抗硫化返原性能起初迅速提高,但随后提升缓慢[1]。复合活性氧化锌是先由间接法氧化锌和碱式碳酸锌经过二次高温焙烧后形成活性氧化锌,再与多种活性剂、改性剂复合而成,其中氧化锌质量分数为50%,大大低于普通氧化锌。它能够克服多年来氧化锌重金属含量过高对橡胶分子的损害,延长橡胶制品的使用寿命,其金属离子含量的减小也有利于满足环保要求[2-3]。

针对复合活性氧化锌相比普通氧化锌的成本优势,本工作研究复合活性氧化锌减量替代普通氧化锌在全钢载重子午线轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),STR20复合胶,泰国产品;炭黑N234,新疆峻新化工有限公司产品;白炭黑975MP,无锡恒亨白炭黑有限公司产品;芳烃油,新疆金雪驰科技股份有限公司产品;复合活性氧化锌,安徽宏远橡胶科技有限公司产品;普通氧化锌,国内某公司产品。

1.2 配方

生产配方:NR 100,炭黑N234 36,白炭黑 15,普通氧化锌 3.5,硬脂酸 2.5,硫黄 1,其他 9.76。

试验配方中以1.5份复合活性氧化锌替代3.5份普通氧化锌,其余组分及用量均同生产配方。

1.3 主要设备和仪器

XK-150型开炼机,广东湛江机械厂产品;F270型和F370型密炼机,大连橡胶塑料机械股份有限公司产品;VSMV-100B型门尼粘度计,上海诺甲仪器仪表有限公司产品;MDR2000E型硫化仪,美国阿尔法科技有限公司产品;T2000型电子拉力机,美国英斯特朗公司产品;RH-2000型橡胶压缩生热试验机和RPA8000橡胶加工分析仪,中国台湾高铁检测仪器有限公司产品。

1.4 混炼工艺

1.4.1 小配合试验

胶料混炼全部在XK-150型开炼机上进行。混炼工艺为:NR复合胶破胶过辊→加氧化锌、防老剂、树脂等配合剂→加炭黑、白炭黑→下片→调整辊距→加硫黄和促进剂→下片停放。

1.4.2 大配合试验

NR塑炼和胶料一段混炼在F370型密炼机中进行,压砣压力为0.6 MPa;胶料二段混炼在F270型密炼机中进行,压砣压力为0.4 MPa。NR塑炼和胶料混炼工艺如下。

NR塑炼工艺为:加NR复合胶(转子转速为55 r·min-1)→压压砣(70 s)→提压砣(转子转速为26 r·min-1,保持27 s)→压压砣→排胶(162 ℃),停放4 h;胶料一段混炼工艺为:加NR塑炼胶、炭黑、氧化锌、硬脂酸(转子转速为55 r·min-1)→压压砣(23 s)→提压砣(保持6 s)→压压砣(155 ℃)→提压砣(转子转速为22 r·min-1,保持30 s)→排胶,停放6 h;胶料二段混炼工艺为:加一段混炼胶、硫黄、促进剂和其他小料(转子转速为38 r·min-1)→保持15 s→压压砣(35 s)→提压砣(转子转速为30 r·min-1)→保持10 s→压压砣(50 s)→提压砣(转子转速为17 r·min-1)→保持10 s→压压砣→排胶(122 ℃)。

1.5 性能测试

各项性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 理化分析

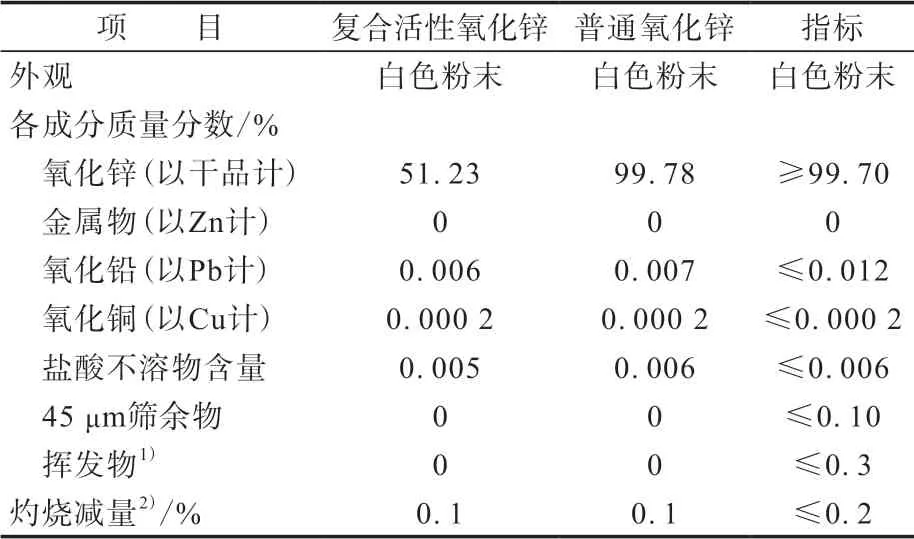

两种氧化锌的理化分析结果见表1。

表1 两种氧化锌的理化分析结果

从表1可以看出,复合活性氧化锌的氧化锌质量分数仅为51.23%,远低于普通氧化锌,其他性能均与普通氧化锌接近,且符合指标要求。

2.2 小配合试验

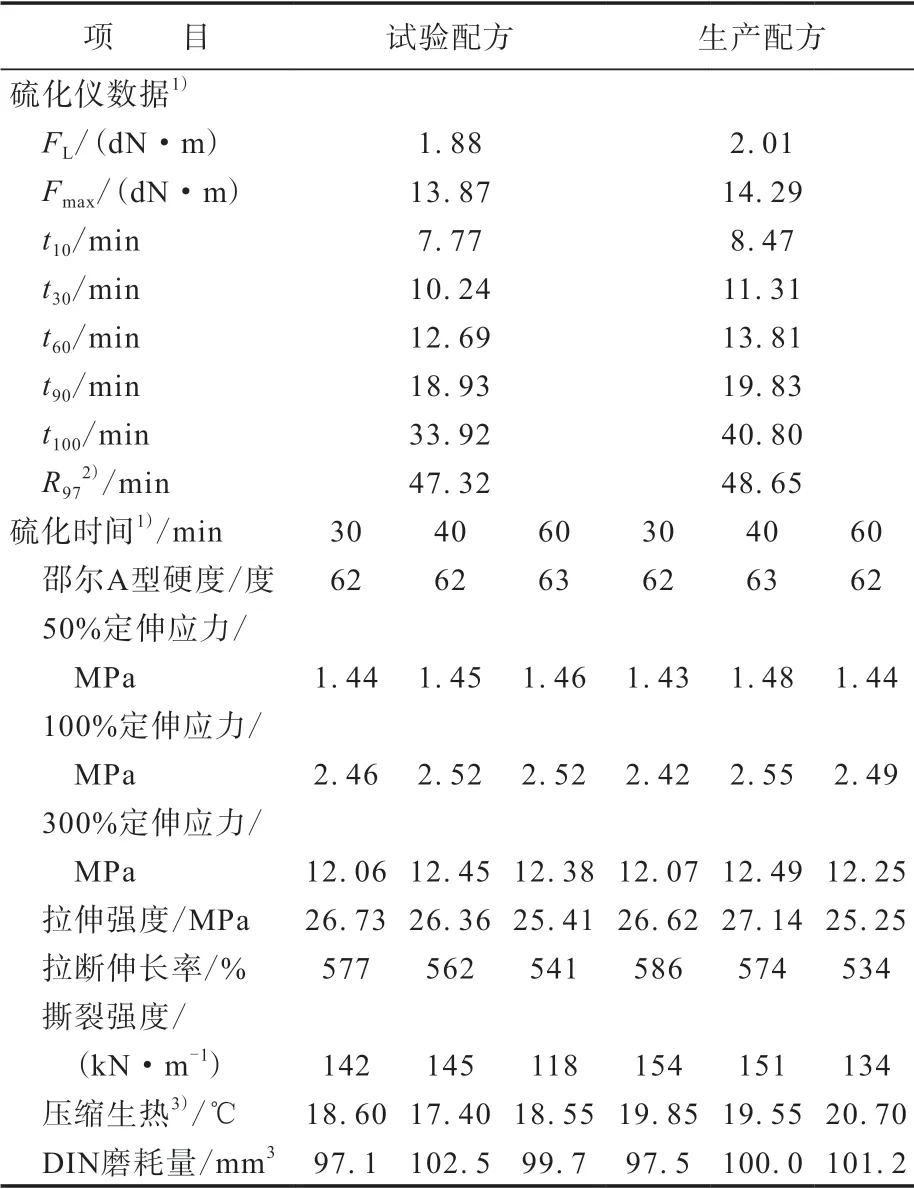

小配合试验结果如表2所示。

表2 小配合试验结果

从表2可以看出,与生产配方胶料相比,试验配方胶料的Fmax略有减小,t90和t100均缩短,试验配方硫化胶的硬度、定伸应力、拉伸强度和DIN磨耗量均相当,撕裂强度略有减小,压缩生热降低。

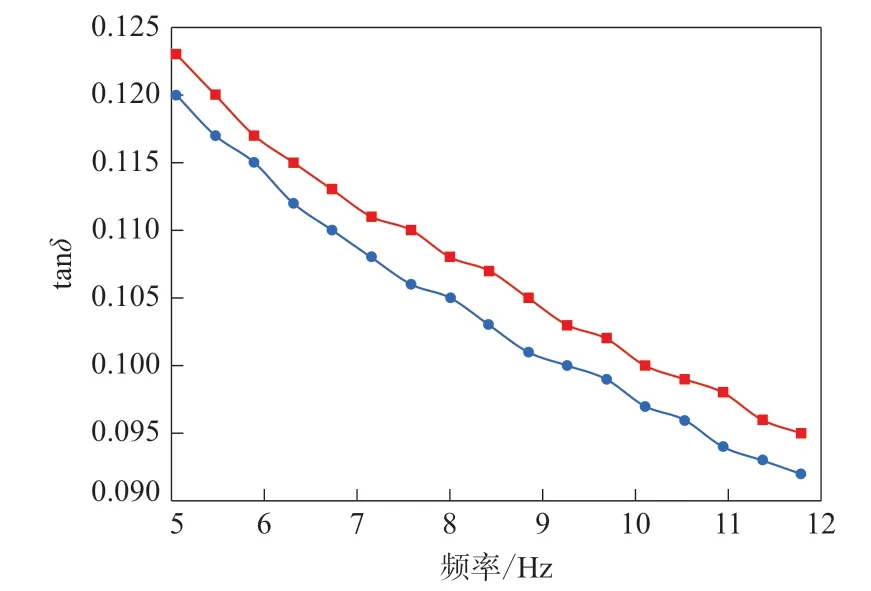

小配合试验胶料的应变和频率扫描曲线(80 ℃)分别如图1和2所示,tanδ为损耗因子。

从图1和2可以看出,试验配方胶料的tanδ均小于生产配方胶料,说明试验配方从材料角度来说,弹性更小,滚动阻力和摩擦生热更低。

图1 小配合试验胶料的应变扫描曲线

图2 小配合试验胶料的频率扫描曲线

2.3 大配合试验

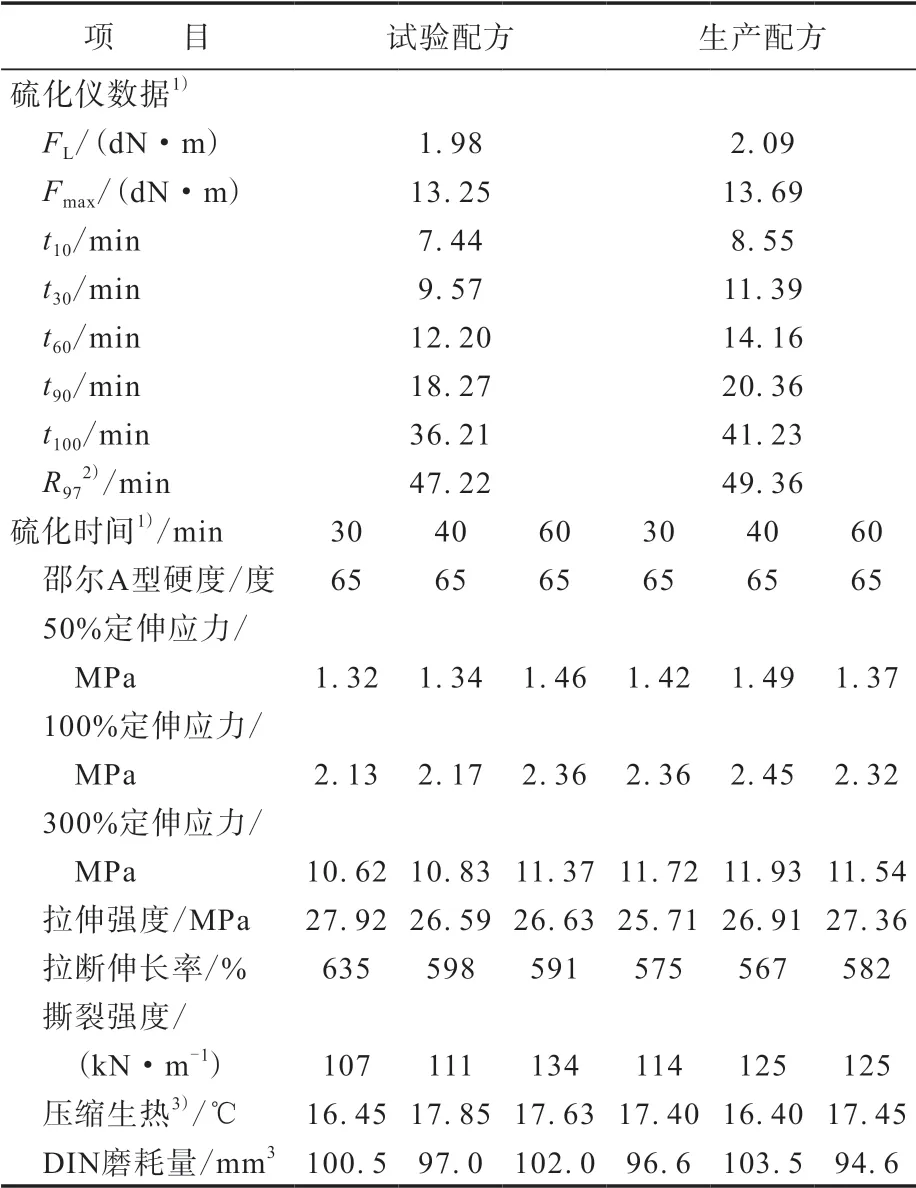

大配合试验结果如表3所示。

表3 大配合试验结果

从表3可以看出:大配合试验胶料的硫化特性变化规律与小配合试验结果一致;试验配方硫化胶的硬度、拉伸强度、撕裂强度、压缩生热和DIN磨耗量均与生产配方硫化胶相当,300%定伸应力略小于生产配方硫化胶。总体来看,试验配方硫化胶的物理性能与生产配方硫化胶保持一致。

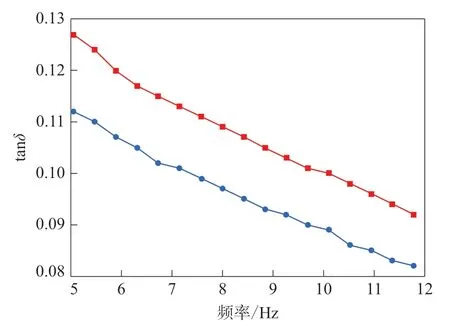

大配合试验胶料的应变和频率扫描曲线(80 ℃)分别如图3和4所示。

图3 大配合试验胶料的应变扫描曲线

图4 大配合试验胶料的频率扫描曲线

从图3和4可以看出,大配合试验配方胶料的tanδ均小于生产配方胶料,这与小配合试验结果保持一致,说明使用复合活性氧化锌后,胶料的滚动阻力和生热降低。

2.4 成品性能

采用试验配方胶料生产12.00R20 18PR全钢载重子午线轮胎并进行耐久性试验。试验条件为:行驶速度 55 km·h-1,标准充气压力 830 kPa,标准负荷 3 750 kg,行驶前47 h按企业标准进行试验,之后每5 h速度增大5 km·h-1,负荷增大10%,速度增大至65 km·h-1时不再增大,负荷一直增大至轮胎损坏为止。试验轮胎和生产轮胎的累计行驶时间分别为87.70和82.19 h,试验结束时的损坏形式分别为花纹沟裂和胎冠鼓包。

试验轮胎和生产轮胎的里程试验损坏断面分别如图5和6所示。

图5 试验轮胎的里程试验损坏断面

图6 生产轮胎的里程试验损坏断面

2.5 成本分析

按照我公司每年生产200万套全钢载重子午线轮胎计算,复合活性氧化锌的使用量为250 t,每吨采购成本比普通氧化锌低2 000元,每年可为公司节约成本50万元。

3 结论

在全钢载重子午线轮胎胎面胶中以复合活性氧化锌减量替代普通氧化锌,胶料的Fmax减小,t90缩短,硫化胶的物理性能保持一致,滚动阻力和生热降低,成品轮胎的耐久性能提高,且材料成本 降低。